Изобретение относится к пьезотехнике и может быть использовано для изготовления кристаллических элементов (КЭ) с выпуклым профилем, близким к линзообразному, для резонаторов и монолитных фильтров.

Известны способы механической шлифовки линзообразных КЭ. Предварительная шлифовка производится на станках с использованием трубчатых алмазных инструментов. На окончательных этапах разработаны групповые методы обработки кристаллических элементов [1, 2]. Основным недостатком этих методов является невозможность их использования для формирования сферического профиля на тонких пластинах. Возможности методов ограничены частотой приблизительно 2-2,5 МГц (толщина 0,6-0,8 мм).

Наиболее близким техническим решением является способ изготовления кварцевых кристаллических элементов [3]. Указанный способ включает механическую шлифовку основных плоскостей КЭ и формирование линзообразного профиля глубоким химическим травлением при поочередном нанесении защитных покрытий расчетных размеров. Способ позволяет изготовлять КЭ по групповой технологии. Тем не менее производительность метода снижается наличием непроизводительных операций, таких как неоднократное нанесение (не менее трех раз) защитных покрытий вакуумным испарением металлических пленок и их удаление после очередного травления. Кроме того, нарушается плавность изменения толщины КЭ от периферии к центру.

В технологии глубокого химического травления широко используются кассеты для загрузки КЭ и последующего помещения их в травильный раствор [4]. Кассета представляет собой жесткую ячеистую структуру, изготовленную из проволочных стержней и скоб с помощью точечной сварки. Размеры ячеек выполнены с таким расчетом, чтобы обрабатываемые КЭ находились в свободном состоянии и соприкасались с несущими деталями в точках по контуру пластины. Конструкция кассеты обеспечивает свободный доступ травителя к любой точке обрабатываемой поверхности КЭ, чем обеспечивается высокая равномерность их травления. Отсутствие механизма фиксирования КЭ, а также отсутствие экранов, ограничивает сферу применения настоящей кассеты и не позволяет использовать ее в предлагаемом способе.

Ближайшим аналогом по конструктивным признакам является кассета, предложенная в работе [5], используемая в основном для обработки полупроводниковых пластин. Кассета содержит прижим, два основания, соединенных стяжками, ограничители и экраны с фасками, выполненные по форме пластин. Такая конструкция кассеты, обеспечивает укладку и фиксацию КЭ между экранами, а также дальнейшее формирование на их торцах фасок травлением. Однако в такой кассете невозможна обработка основных плоскостей КЭ в газовой или жидкостной среде, т.к. эти поверхности закрыты экранами.

В техническом решении предлагается технология и устройство для изготовления КЭ с локальными выступами, близкими к сферической форме, для резонаторов и монолитных фильтров. Задачей изобретения является расширение диапазона использования линзообразных кристаллических элементов до частот 20 КГц и выше (толщина КЭ около 80 мкм) и повышение производительности их изготовления путем исключения непроизводительных операций.

Поставленная задача решается тем, что в способе изготовления КЭ с линзообразными профилями, включавшем химическое травление заготовки в жидком травителе, травление проводят в зазоре (капилляре) между поверхностью заготовки и неподвижным относительно ее экраном, размещенным на расстоянии не более 0,2 r от этой поверхности,

где r - наименьшее расстояние от вершины линзообразного профиля травления до края заготовки или экрана.

В таком техническом решении удалось осуществить процесс бесконтактной обработки и изготовления сложных профилей на кристаллах, используя законы гидродинамики, капиллярные эффекты и явления на границе жидкость - твердое тело.

Кроме того, в изобретении поставленная задача решается тем, что в устройстве для изготовления КЭ с линзообразными профилями, содержащем два основания, соединенные стяжками, затвор, прижим и экраны, экраны подвижно размещены на стяжках и имеют, по крайней мере на одной стороне, выступы, обеспечивавшие фиксированный зазор между поверхностями заготовки и экрана в местах травления линзообразных профилей. Кроме того, в частном случае исполнения устройства, функцию экранов выполняют поверхности соседних заготовок, а фиксированный зазор между заготовками обеспечивают вкладыши, подвижно размещенные на стяжках.

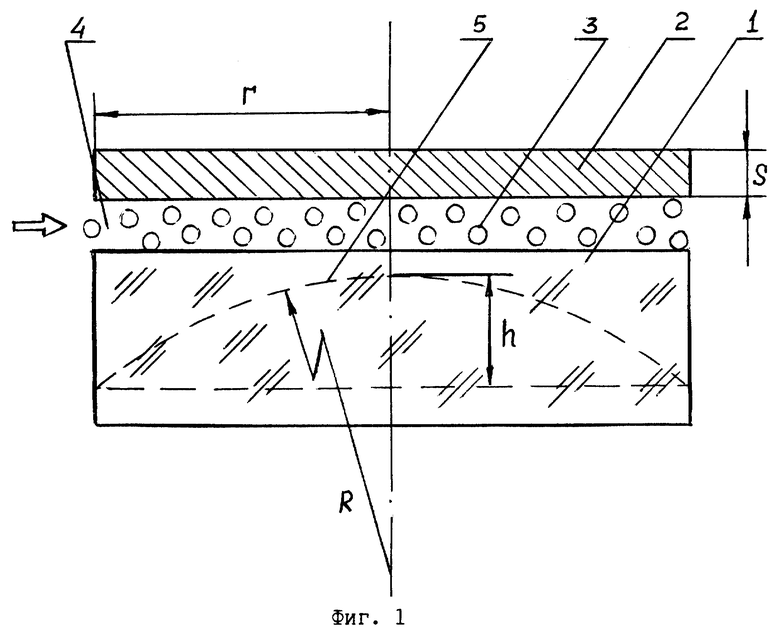

На фиг. 1 изображена схема реализации способа при формировании линзообразного профиля на одной стороне заготовки.

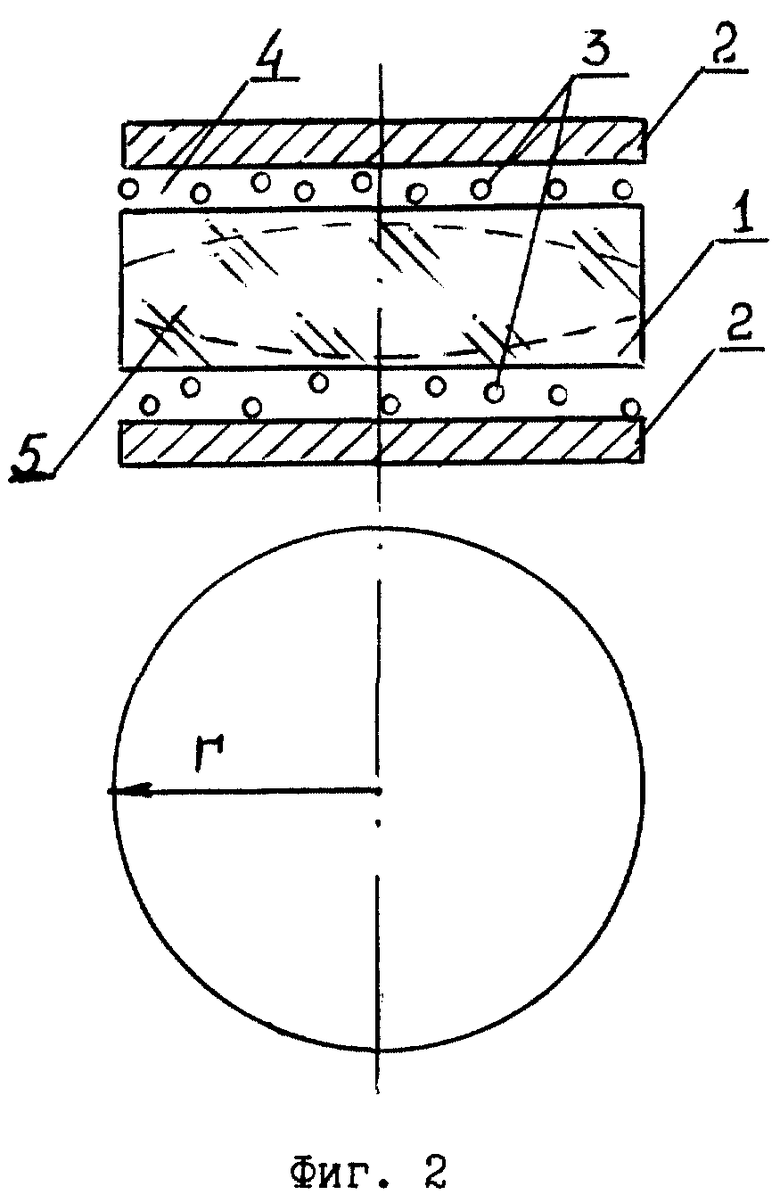

На фиг. 2 - схема формирования линзообразного профиля на двух сторонах заготовки.

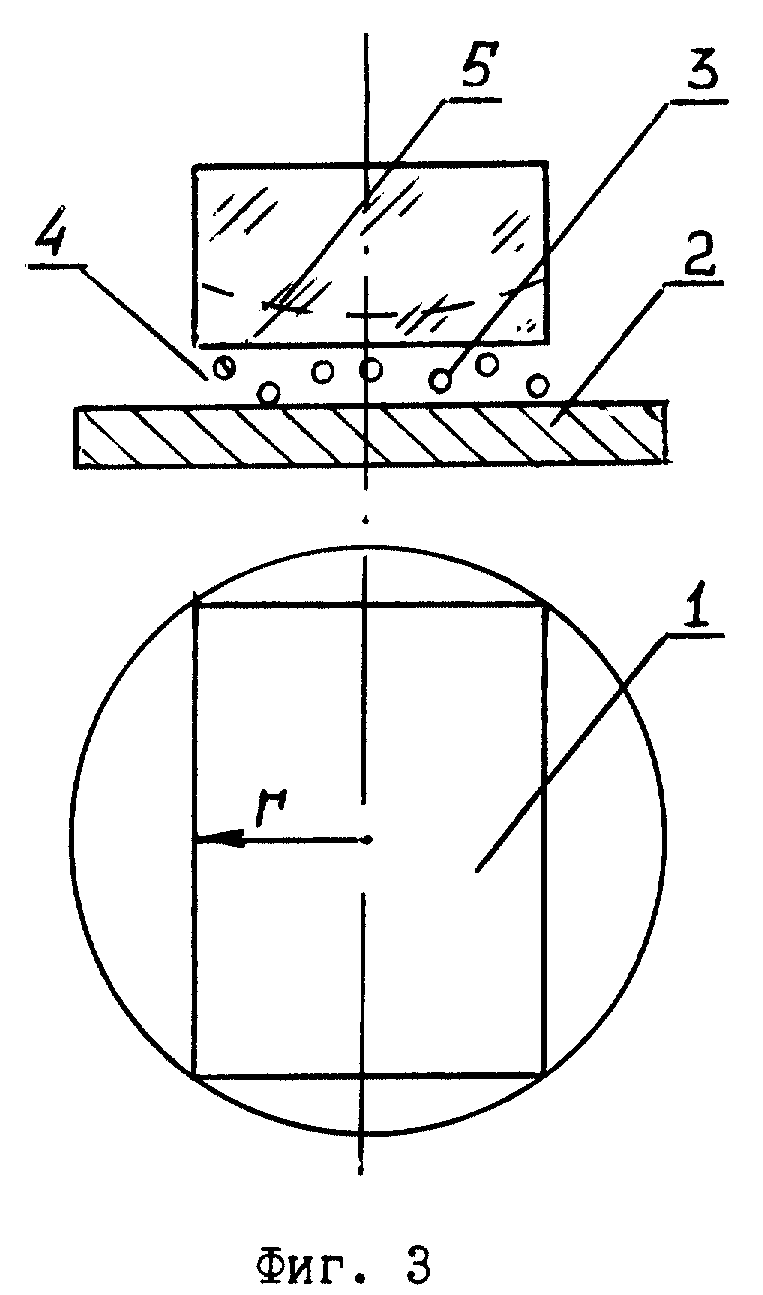

На фиг. 3 - то же, при формировании локального выступа сложной геометрии.

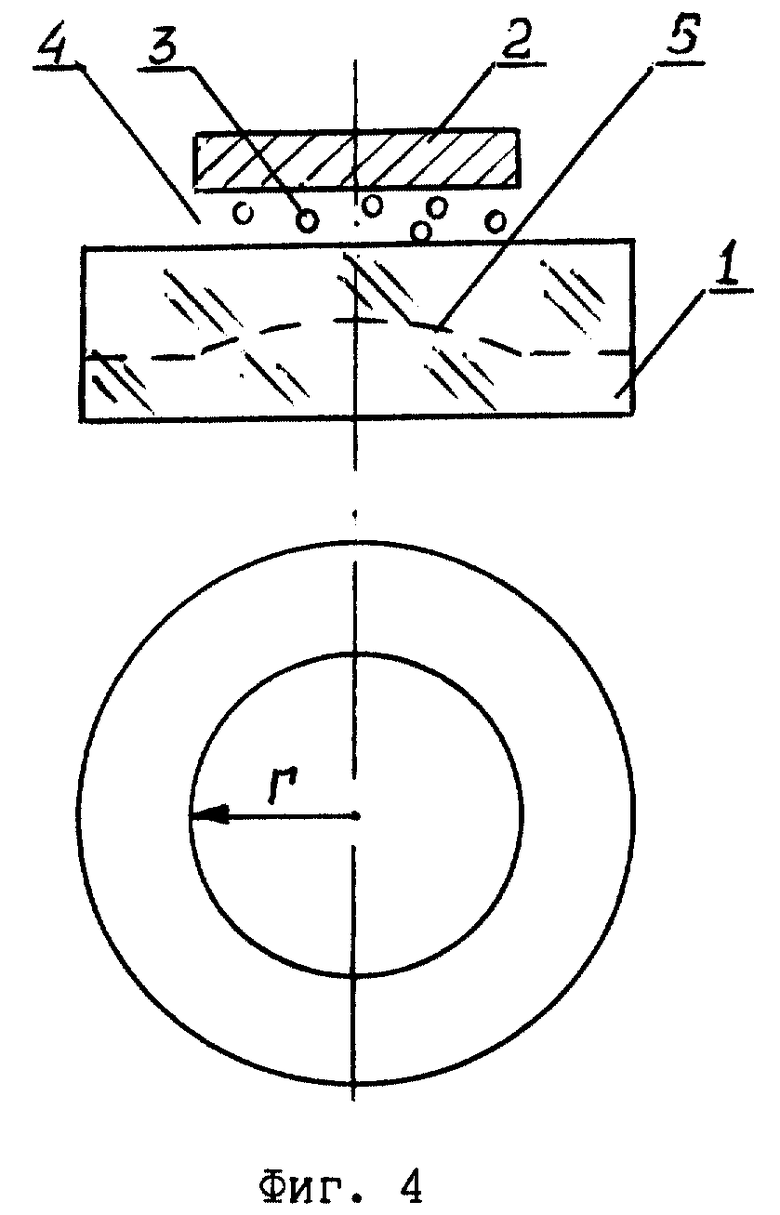

На фиг. 4 - то же, при формировании локального сферического выступа на КЭ резонатора.

На фиг. 5 - то же, при формировании локальных выступов на КЭ монолитного фильтра.

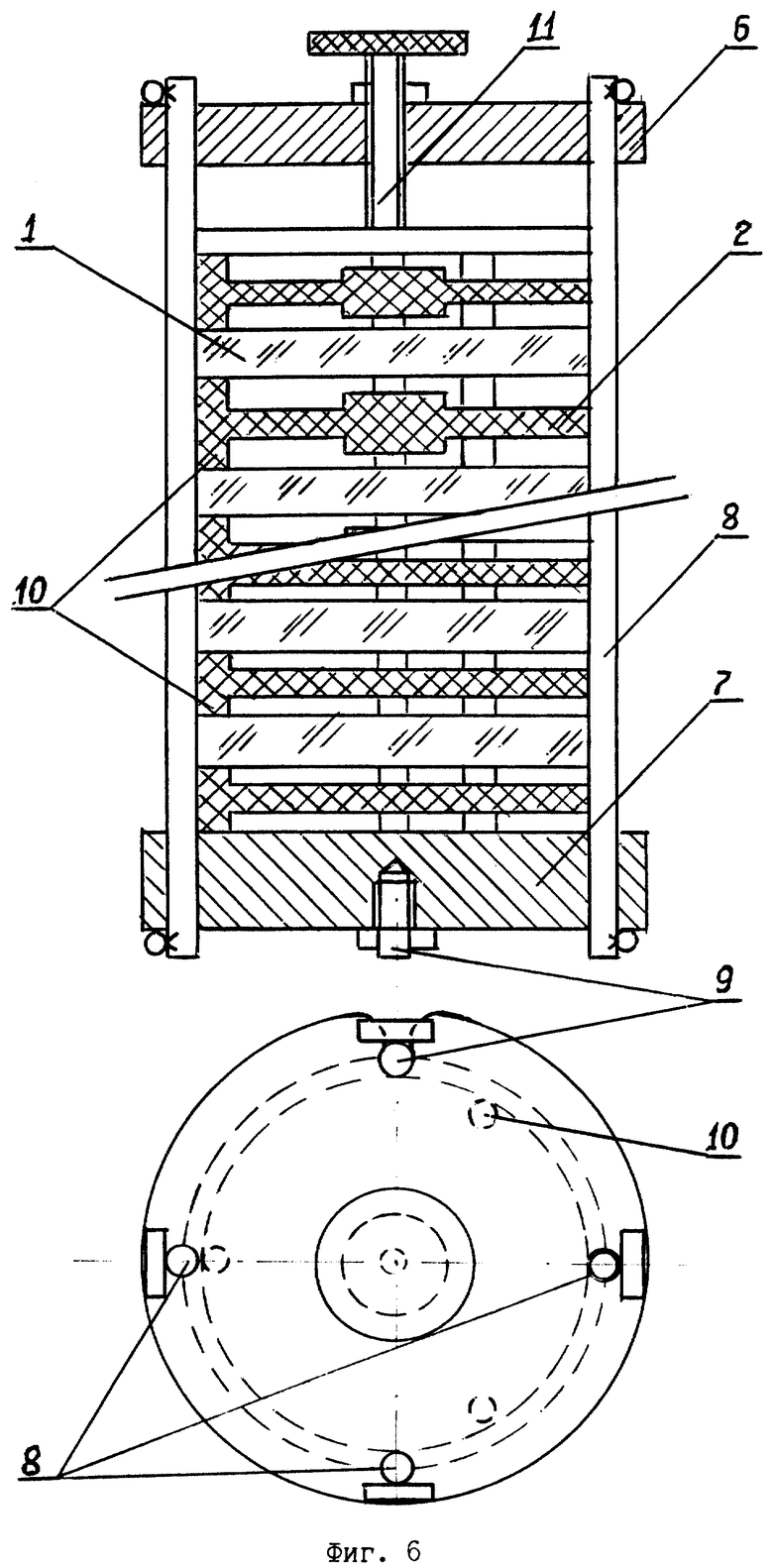

На фиг. 6 показано устройство перед началом травления в двух проекциях.

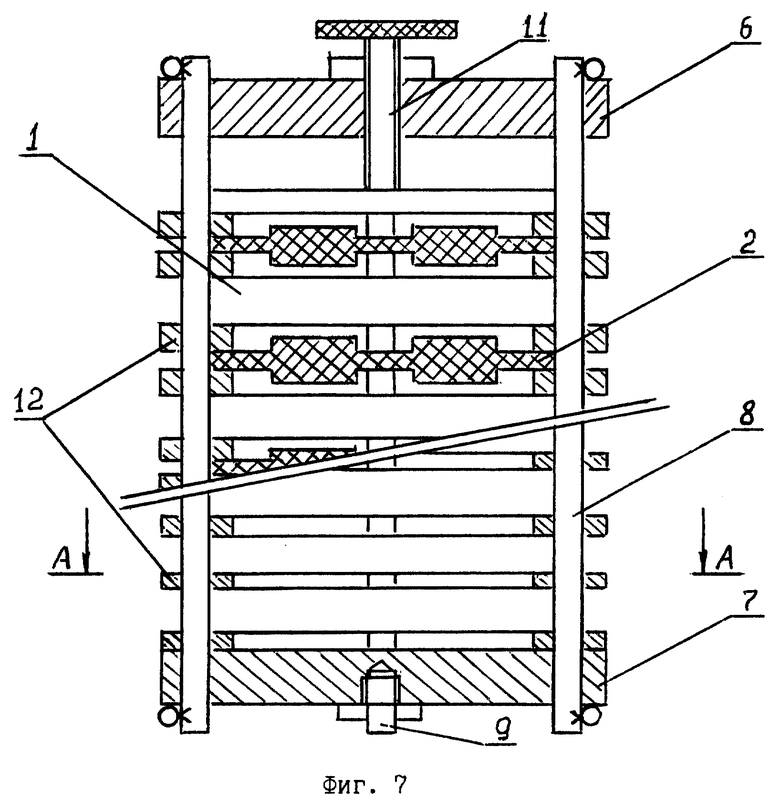

На фиг. 7 - чертеж устройства в частном случае исполнения.

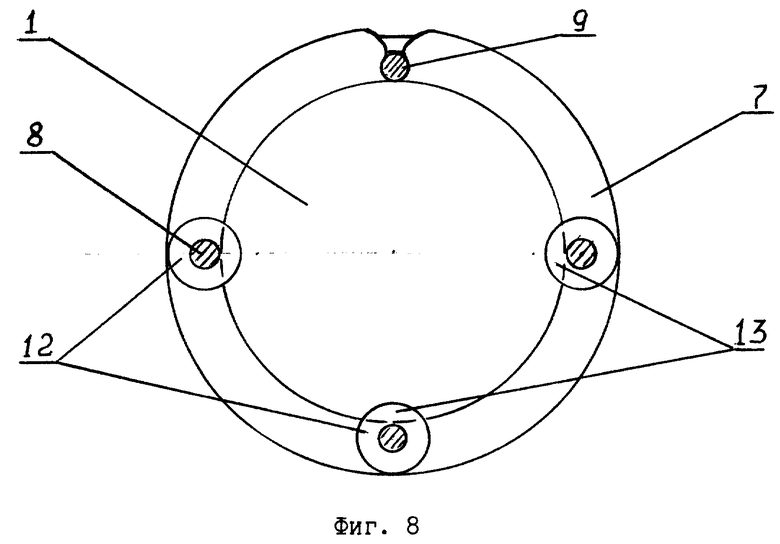

На фиг. 8 - разрез А - А на фиг. 7.

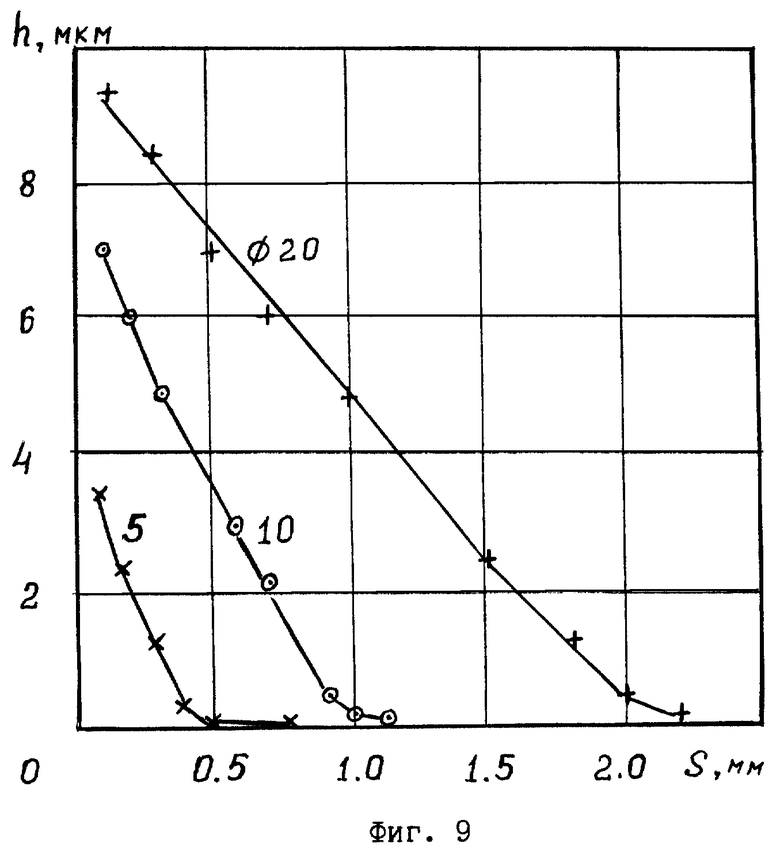

На фиг. 9 показаны графики зависимости высоты шарового сегмента от величины промежутка между заготовкой и экраном для заготовок различного диаметра.

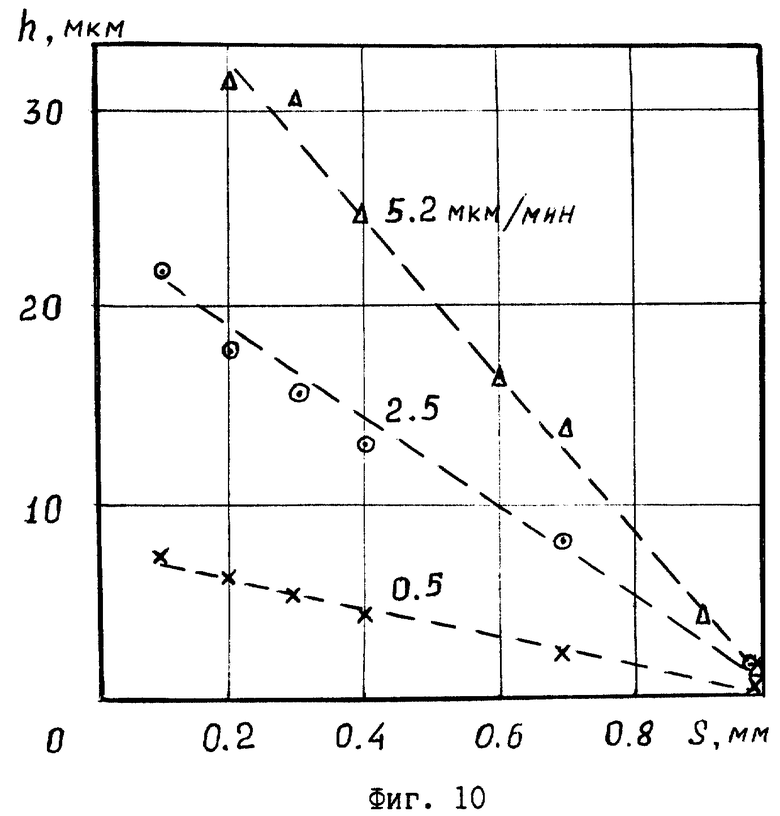

На фиг. 10 - то же для различных скоростей травления.

Способ изготовления кристаллических элементов с линзообразными профилями реализуется в такой последовательности, см. фиг. 1-5. Плоскую заготовку 1 после механической обработки и промывки размечают рядом с неподвижным относительно нее экраном 2 на выбранном расстоянии. Далее, погружая заготовку 1 и экран 2 в жидкий травитель 3 (кислотные, щелочные растворы), заполняют им промежуток 4 между поверхностями заготовки 1 и экрана 2 и осуществляют травление в статическом или динамическом режиме при температуре 293 К и более до формирования линзообразного профиля 5. При этом величину промежутка 4 устанавливают не более 0,2r,

где r - наименьшее расстояние от осевой линии, проходящей нормально через вершину линзообразного профиля до края заготовки или экрана.

В частном случае реализации способа, см. фиг. 2, при формировании линзообразного профиля 5 с двух сторон заготовки 1 последовательность операций сохраняется, только заготовку 1 размещают между экранами 2 указанным методом.

В частных случаях реализации способа, см. фиг. 3, 4, при изготовлении линзовых круглых или прямоугольных КЭ для резонаторов, последовательность операций сохраняется.

В частном случае реализации способа, см. фиг. 5, при формировании локальных линзообразных выступов 5 сложной геометрии, например, для точечных резонаторов монолитного фильтра, последовательность операций та же, но изменяется геометрия или количество экранов 2.

Заявленный способ реализуется с помощью устройства, которое предлагается в качестве самостоятельного изобретения, фиг. 6-8.

Устройство для изготовления КЭ с линзообразными профилями содержит два основания 6 и 7 (фиг. 6), соединенные стяжками 8, затвор 9, экраны 2, которые подвижно размещены на стяжках 8 и имеют выступы 10 по крайней мере на одной стороне и прижим 11 для фиксации заготовок 1 и экранов 2 в пакет. Выступы 10 упираются в нерабочие участки на поверхности заготовок 1 и обеспечивают фиксированный зазор между поверхностями экранов 2 и заготовок 1 в местах формирования линзообразных профилей. Детали устройства изготовлены из материалов, устойчивых к агрессивным травителям, например, из никеля, фторопласта или полиэтилена.

В частном случае устройство содержит два основания 6 и 7 (фиг. 7), соединенные стяжками 8, затвор 9, экраны 2, вкладыши 12, подвижно размеченные на стяжках 8 и прижим 11 для фиксации заготовок 1, экранов 2 и вкладышей 12 в пакет. Вкладыши 12 для данного варианта выполняют функцию выступов 10 на экранах 2 (см. фиг. 6) и упираются в нерабочие участки 13 (см. фиг. 8) на поверхности заготовок 1 для обеспечения фиксированного зазора между поверхностями экранов 2 и заготовок 1 или между поверхностями соседних заготовок 1 в местах формирования линзообразных профилей. В последнем варианте соседние ( см. фиг. 7, нижняя часть ) заготовки 1 выполняют функцию экранов 2 одна относительно другой своими смежными поверхностями.

Способ использования устройства при изготовлении КЭ с линзообразными профилями включает операции загрузки кристаллических заготовок в устройство, помещение устройства в жидкий травитель, травление и выгрузку КЭ из устройства. Для загрузки устройства прижим 11 отводят в крайнее положение до упора с основанием 6, убирают затвор 9, размещают необходимое количество заготовок 1 между стяжками 8 и экранами 2, располагая экраны 2 по обе стороны от заготовок 1, устанавливают затвор 9 в посадочные гнезда на основаниях 6 и 7 и прижимом 11 фиксируют заготовки 1 и экраны 2 в пакет. Далее устройство помещают в сосуд с жидким травителем и производят травление заготовок 1 травителем в течение заданного времени в статическом или динамическом режиме. При травлении в динамическом режиме устройство соединяют с подвижным штоком установки травления (не показано), например, с помощью резьбового соединения на основании 7. После окончания травления устройство вынимают из сосуда с жидким травителем, промывают и сушат известными методами, освобождают прижим 11 путем отвода его в крайнее положение до упора с основанием 6, убирают затвор 9 и выгружают готовые КЭ с линзообразными профилями.

В частном случае использования устройства (фиг. 7 и 8) операции аналогичны описанным, только при загрузке устройства заготовки 1 и экраны 2 размещают в полости между стяжками 8 и вкладышами 12, располагая вкладыши 12 по обе стороны от заготовок 1 или экранов 2.

Предлагаемые технические решения опробированы в технологическом маршруте изготовления КЭ из кварца АТ-среза. В опытах использованы плоские кварцевые заготовки диаметром 5, 10 и 20 мм с набором по толщине от 0,1 до 1,6 мм после механической шлифовки на корунде М5 или полировки механическим способом.

Кварцевые пластины после замера толщины на микрометрической головке помещали в устройство указанным выше способом. Детали устройства изготавливали из фторопласта (основания, экраны, вкладыш), а также из никелевой проволоки диаметром 0,5-0,8 мм (стяжки и элементы крепления стяжек к основаниям). Выступы на экранах формировали с помощью термического прессования в металлических прессформах.

Травление осуществляли на промышленной установке для глубокого химического травления ЦЛ 1080-4421, изготовленной по патенту [6]. В установке осуществлена автоматическая стабилизация температуры раствора, которая во всех опытах фиксировалась на уровне 353 ± 0,5 К. Кроме того, при травлении пластинам задается реверсивное вращательное движение с амплитудой 270o и возвратно поступательное движение в вертикальной плоскости с частотой 24 качания в минуту. Использованы кислотные растворы на основе плавиковой кислоты и бифторида аммония.

После изготовления КЭ с линзообразным профилем производили замеры высоты дарового сегмента h с одной или с двух сторон, как разницу толщин в центре и на краю пластины, см. фиг. 1. Зная высоту шарового сегмента и используя известные геометрические соотношения, можно рассчитать радиус сферы R.

где r - радиус основания шарового сегмента.

Поскольку h < < r в практических расчетах удобно использовать приближенные формулы

В опытах при замерах высоты шарового сегмента отклонения от сферической формы достигают 10%.

Результаты опытов приведены в виде графиков на фиг. 9 и 10. На фиг. 9 показана зависимость h от величины промежутка S между кварцевой заготовкой и экраном после травления со скоростью 0,5 мкм/мин в течение одного часа. На фиг. 10 - то же, для различных скоростей травления кварцевой заготовки диаметром 10 мм.

Из анализа графиков установлена граничная величина промежутка между поверхностью заготовки и экраном в месте формирования линзообразного профиля. Видим, что на момент начала травления для S справедливо выражение S ≅ 0,2r. Например, при S=1 мм на фиг. 10 шаровой сегмент либо не выявляется, либо его высота близка к ошибкам измерения, что и дает нам основания считать такой промежуток граничным при формировании линзы на пластине диаметром 10 мм.

Нижняя граница для величины промежутка S может быть установлена из следующих соображений. Технически с хорошей точностью и надежностью в опыте удалось обеспечить размер выступов на экранах и высоту вкладышей равной 0,1 мм из фторопласта-4 и термостойкого полиэтилена. Опробованы вкладыши из металлической фольги (никель и др.) толщиной от 0,1 до 0,02 мм для формирования линзовых КЭ - заявленный способ работает. Однако эксплуатация кассеты с такими элементами трудоемка и не имеет практического смысла в кварцевом производстве. С другой стороны, способ можно реализовать и на уровне молекулярных размеров промежутка S. Поэтому авторы предлагают не оговаривать нижнюю границу величины промежутка между экраном и поверхностью кварцевой заготовки в формуле изобретения.

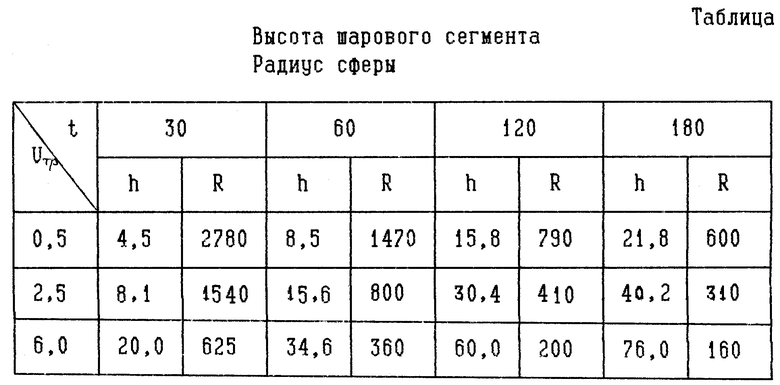

Для практических расчетов в технологии изготовления линзовых КЭ кварцевых резонаторов можно использовать таблицу. Данные в таблице получены при формировании линзовых КЭ диаметром 10 мм химическим травлением в промежутке S = 0,3 мм. Высота шарового сегмента h указана в мкм, радиус R - в мм, время t - в мин, скорость травления Vтр в мкм/мин.

Подробно исследования процессов химического травления поверхности кристаллов в малых промежутках не проводились. Однако ясно, что установленный эффект капиллярного травления с образованием линзообразного профиля на кварцевых пластинах обусловлен различием концентраций активных частиц (ионов фтора) и продуктов реакции на участках травления. Вероятно, в центре пластины обновление активных частиц затруднено, т.к. скорости химических реакций на поверхности значительно выше, чем скорости диффузии частиц в жидкости и скорость перемещения самой жидкости. В то же время, по закону ламинарного течения объем жидкости, проходящей по трубе, возрастает по степенному закону с увеличением ее радиуса при прочих равных условиях. Поэтому с увеличением промежутка между пластиной кварца и экраном эффект капиллярного травления ослабевает, см. фиг. 9 и 10.

Групповая технология [3] позволяет изготовить до 1000 шт. КЭ для миниатюрных монолитных фильтров в диапазоне частот 4-10 МГц. Как правило, при этом формируют сферические выступы точечных резонаторов с высотой шарового сегмента 4-8 мкм. В заявленном техническом решении для формирования локального выступа на кварцевой заготовке высотой до 10 мкм требуется не более 30 мин. Это дает производительность в серийном производстве примерно 1600 шт. на одного оператора в смену.

Таким образом, предлагаемый способ, по сравнению с прототипом, обеспечивает повышение производительности в 1,6 раза.

Источники информации

1. Устройство для групповой (блочной) обработки, а.с. СССР N 205642. 15.08.67.

2. Устройство для группового шлифования пластин типа кварцевых резонаторов, а.с. СССР N 151579, 13.09.62

3. Патент 1552979. Россия. МКИ H 03 H 3/02.

4. Кассета ЦЛ 7803-4041, разработка НИИ Приборостроения, 28.04.90 г., г. Омск.

5. Авторское свидетельство N 809436, СССР, 28.02.81. Бюл. N 8.

6. Патент 1679940, Россия, МКИ H 03 H 3/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296417C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ РЕЗОНАТОР | 1994 |

|

RU2107987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ АТ-СРЕЗА | 1995 |

|

RU2117382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ РЕЗОНАТОРОВ БТ-СРЕЗА | 1999 |

|

RU2169986C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 1989 |

|

RU1739826C |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ РЕЗОНАТОР | 1992 |

|

RU2047267C1 |

| СПОСОБ НАСТРОЙКИ НА ЦЕНТРАЛЬНУЮ ЧАСТОТУ СВЕРХУЗКОПОЛОСНОГО ЭЛЕМЕНТА НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 2000 |

|

RU2190922C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА В ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 1994 |

|

RU2079865C1 |

| ВЫСОКОЧАСТОТНЫЙ ФИЛЬТРОВЫЙ КВАРЦЕВЫЙ РЕЗОНАТОР АТ-СРЕЗА | 2008 |

|

RU2377718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОЭЛЕМЕНТОВ ДЛЯ ВЫСОКОЧАСТОТНЫХ РЕЗОНАТОРОВ | 2010 |

|

RU2458458C2 |

Изобретение относится к пьезотехнике и может быть использовано для изготовления кристаллических элементов с выпуклым профилем, близким к линзообразному, для резонаторов и монолитных фильтров. Способ изготовления кристаллических элементов с линзообразными профилями включает химическое травление заготовки в жидком травителе. В процессе травления заготовку размещают рядом с неподвижным относительно нее экраном, выполненным преимущественно из материала, устойчивого к агрессивному травителю, и заполняют травителем промежуток величиной не более 0,2 r, ограниченный с одной стороны обрабатываемой поверхностью заготовки, а с другой стороны - экраном, где r - наименьшее расстояние от осевой линии, проведенной через вершину линзообразного профиля травления нормально к поверхности заготовки или экрана, до края заготовки или экрана. Устройство для изготовления кристаллических элементов содержит два основания, соединенные стяжками, экраны и прижим для фиксации заготовок и экранов в пакет. Экраны подвижно размещены на стяжках и имеют, по крайней мере, на одной стороне выступы, которые упираются в нерабочие участки на поверхности заготовок и обеспечивают фиксированный зазор между поверхностями экранов и заготовок в местах травления линзообразных профилей. Функцию экранов выполняют поверхности заготовок, а фиксированный зазор между заготовками обеспечивают вкладыши, подвижно размещенные на стяжках. Предложенный способ и устройство обеспечивают расширение диапазона использования линзообразных кристаллических элементов до частот 20 МГц и выше при толщине кристаллических элементов около 80 мкм и повышение производительности их изготовления за счет оптимизации процесса, что является техническим результатом изобретения. 2 с. и 1 з.п.ф-лы, 10 ил., 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 1988 |

|

SU1552979A1 |

| Кассета | 1979 |

|

SU809436A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2001-06-27—Публикация

1999-06-29—Подача