Изобретение относится к области обработки металлов давлением и может быть использовано для холодной прокатки или протяжки заготовок из алюминия, преимущественно прокатки лент, формирования трубчатых заготовок, прокаткой лент через валки, формирования трубчатых заготовок, протяжкой лент U-образного профиля через фильеру.

Широкое распространение в настоящее время получила прокатка лент или формирование трубчатых заготовок при помощи валков (Патент РФ №2061563, В21В 13/00, опубл. 10.06.1996), (Патент РФ №2068748, В21D 5/14, опубл. 10.11.1996).

Формообразующая наружная рабочая поверхность таких валков обычно выполняется или цилиндрической, или соответствующей форме изготавливаемой из заготовки детали.

Кроме того, обработку заготовок, например, для изготовления труб относительно небольших диаметров из меди или алюминия производят путем протяжки ленты U-образного профиля через внутреннее отверстие фильеры. Так, например, известна фильера для изготовления круглой трубы из листового материала U-образной заготовки, содержащая корпус, отверстие, выполненное в корпусе, причем отверстие выполнено асимметричным относительно его продольной оси с возможностью формирования круглой трубы за счет загиба с пересечением кромок листового материала U-образной заготовки в выходной части отверстия при ее перемещении от заходной части отверстия до выходной части отверстия вдоль его продольной оси, расположенной в центре выходной части отверстия, причем в поперечной плоскости выходная часть отверстия выполнена круглой (GB №2281878, В29С 47/02, опубл. 22.03.1995), (Заявка ЕР №0353977, В29С 47/02, опубл. 07.02.90).

Основным ограничением известных технических решений с использованием валков или фильеры при прокатке или протяжке заготовок из алюминия является эффект налипания алюминия на формообразующие поверхности, что приводит к преждевременному износу валков или фильеры, но, что наиболее важно, к существенному ухудшению качества поверхности изготавливаемых из заготовок изделий.

Для устранения этого недостатка разработчик принялся искать методы и способы устранения указанного дефекта, но из существующего уровня техники, кроме осуществления способа прокатки алюминиевой ленты с выпукло-вогнутым рельефом (Патент РФ №2065787, В21В 1/22, опубл. 27.08.1996), не нашел метода, обеспечивающего существенного исключения налипания алюминия на формообразующие поверхности инструмента.

Однако известный метод из указанного патента требует обжатие заготовки в цилиндрических валках через металлическую ленту толщиной не более глубины рельефа, пропущенную между валками и прокатываемой заготовкой, при этом твердость металлической ленты не менее твердости заготовки, но не более твердости валков.

Специалистам понятно, что способ обжатия заготовки через дополнительную ленту ухудшает точность изготовления детали из заготовки при помощи валков, и этот способ практически не осуществим при протяжке ленты через внутреннее формообразующее отверстие фильеры.

Необходимо было найти сплав, который позволил бы исключить эффект налипания алюминия на формообразующие поверхности валков или фильеры. Однако все известные до настоящего времени сплавы для изготовления формообразующих поверхностей инструмента при прокатке или протяжке цветных металлов были созданы на основе железа, в котором состав никеля содержал единицы процентов (Заявка Японии №2205656, В21В 27/00, опубл. 15.08.1990), (Авторское свидетельство СССР №328195, С22С 39/00, опубл. 02.11.1972), (Авторское свидетельство СССР №981430, С22С 31/10, опубл. 15.12.1982), (Патент РФ №2203333, С21D 9/38, опубл. 16.05.2001). Это вполне естественно, поскольку для протяжки или прокатки заготовок из алюминия в основном использовались инструментальные стали, при этом в незначительной мере учитывались свойства самого алюминия как специфического материала, а все свойства прокатки или протяжки относились к заготовкам для всех цветных металлов или их сплавов.

Заявителем была предпринята попытка использовать сталь для валков по авторскому свидетельству СССР №328195, которая содержит следующее соотношение компонентов, вес.%: углерод 0,4-0,5; хром 2-2,5; молибден 1,8-2,2; вольфрам 3,5-4,5; ванадий 0,8-1,2; никель 0,7-0,9; кремний до 0,5; марганец до 0,6, сера до 0,03, фосфор до 0,03, железо остальное, и которая предназначена для уменьшения налипаемости при прокатке тугоплавких металлов, для изготовления фильеры с внутренним воронкообразным отверстием для протяжки ленты из алюминия с целью получения трубчатой заготовки. Однако время работы таких фильер для получения заготовок металлополимерных труб различных диаметров из алюминиевых полос с шириной, выбранной из ряда: 49, 62, 78, 98 мм - составило не более 1 мин. Такие фильеры практически нельзя использовать в непрерывном технологическом процессе, а эта сталь может быть применена только для изготовления валков.

Решаемая изобретением задача - создание инструмента для формирования заготовки из алюминия, позволяющего практически исключить налипание алюминия на его формообразующую поверхность.

Технический результат, который может быть получен при осуществлении изобретения, - повышение долговечности (срока службы) инструмента и повышение качества изготавливаемой из заготовки детали.

Для решения поставленной задачи с достижением указанного технического результата в известном инструменте для формирования заготовки из алюминия, имеющем формообразующую поверхность для деформирования заготовки при относительном перемещении указанной заготовки и инструмента, выполненную из материала, препятствующего налипанию на нее алюминия, в соответствии с изобретением, формообразующая поверхность выполнена из сплава на основе никеля, содержание никеля в котором превышает 74 вес.%.

Возможны дополнительные варианты осуществления изобретения, в которых целесообразно, чтобы:

- сплав на основе никеля содержал кобальт при содержании никеля с кобальтом не менее 97,6 вес.%, при этом содержание кобальта составляет не более 0,7 вес.%, остальное - примеси;

- инструмент был полностью выполнен из сплава на основе никеля, содержащего кобальт;

- инструмент был выполнен в виде валка;

- инструмент был выполнен в виде фильеры.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на прилагаемые чертежи.

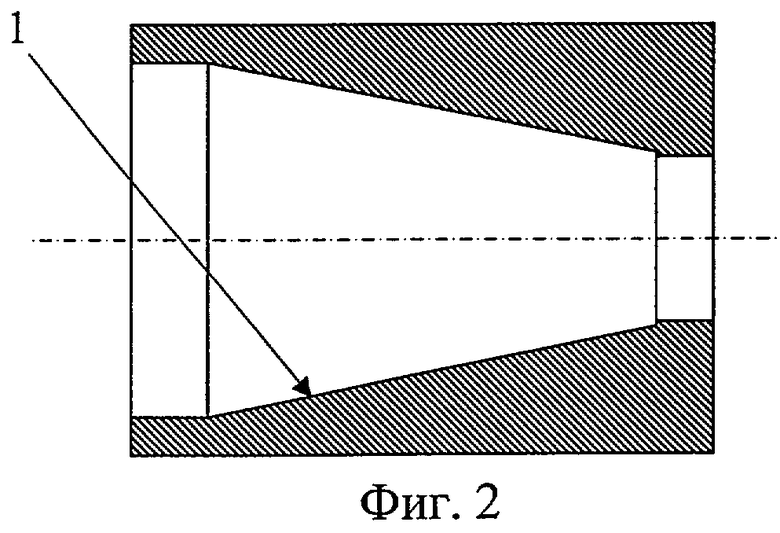

Фиг.1 изображает поперечное сечение цилиндрического валка, наружная формообразующая поверхность которого выполнена из сплава на основе никеля;

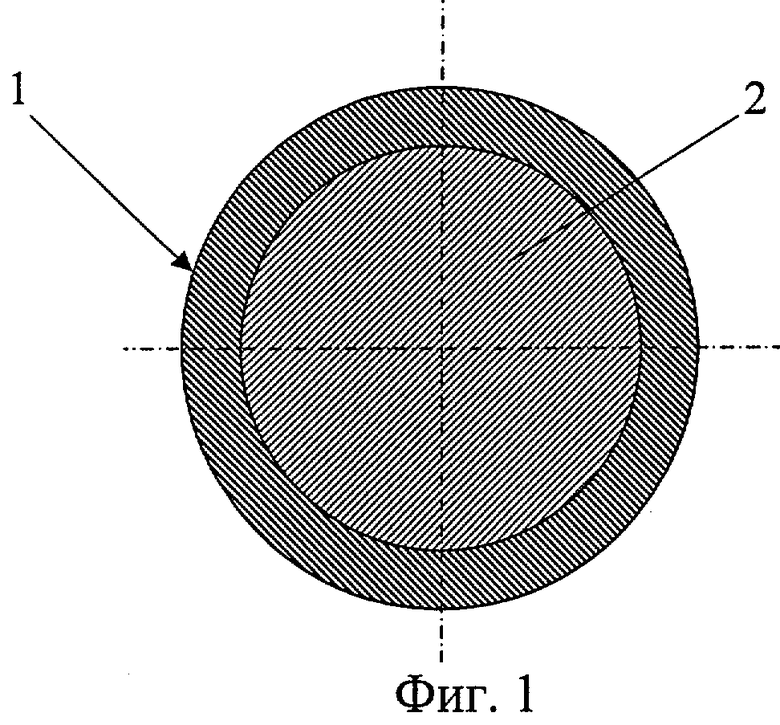

фиг.2 - продольное сечение конструкции фильеры с воронкообразным внутренним отверстием, целиком выполненной из сплава на основе никеля;

Основной сложностью при холодной (а также горячей) прокатке или протяжке заготовок из алюминия в отличие от меди и других цветных металлов является его более высокая способность к налипанию на формообразующую поверхность рабочего инструмента. Налипание (адгезионное схватывание) приводит к оковыванию наружной поверхности валков деформируемым алюминием или к оковыванию внутренней поверхности фильеры. В результате образуются «наросты» на формообразующих поверхностях инструмента, обуславливающие низкое качество поверхности изготавливаемой детали, ее расслоение, образование трещин и других дефектов. Как известно, наружная поверхность алюминия быстро окисляется на воздухе, поэтому алюминиевая заготовка всегда покрыта окисной пленкой. Алюминий обладает наибольшей склонностью к налипанию, т.к. он имеет значительно более высокую упругость диссоциации окислов по сравнению с другими металлами.

Особенную склонность к налипанию имеет внутренняя формообразующая поверхность фильеры, поскольку при деформации заготовки валками в процессе прокатки в формообразовании участвует трение качения, а в процессе протяжки - трение скольжения. Специалистам понятно, что если удается исключить налипание на неподвижную формообразующую поверхность фильеры, то всегда можно получить такой же эффективный результат для вращающейся рабочей поверхности валка. Поэтому исследованиям подвергались фильеры с внутренними воронкообразными отверстиями, в которых осуществлялась протяжка алюминиевой ленты для формирования трубчатой заготовки.

Для решения поставленной задачи вначале разработчики пошли по пути обогащения инструментальных сталей никелем. За основу была взята инструментальная сталь по авторскому свидетельству СССР №328195, в которой содержание никеля было увеличено до 10 вес.% и 27,6 вес.%. Однако получить удовлетворительный результат не удалось. Время наработки фильеры для получения качественных трубчатых заготовок увеличилось всего на 10-15% по сравнению с обычными инструментальными сталями.

После этого исследовались три сплава (I), (II), (III) в описываемых ниже пределах компонентов, на основе никеля, следующего состава, вес.%:

(I) углерод 0,4-0,6; хром 1,5-3,0; молибден 1,2-2,5; вольфрам 3,0-5,0; кремний до 1,0; марганец до 1,0; сера до 0,03; фосфор до 0,03; железо 24-26; никель - остальное;

(II) - углерод 0,4-0,6; хром 1,5-3,0; молибден 1,2-2,5; вольфрам 3,0-5,0; кремний до 1,0; марганец до 1,0; сера до 0,03; фосфор до 0,03; железо 14,0-18,0; никель - остальное;

(III) - углерод 0,4-0,6; хром 1,5-3,0; молибден 1,2-2,5; вольфрам 3,0-5,0; кремний до 1,0; марганец до 1,0; сера до 0,03; фосфор до 0,03; железо 4,8-6,8; никель - остальное.

В результате было получено, что для сплава (I) время службы фильеры для получения качественной трубчатой заготовки по сравнению со сталью было увеличено 1728 раз до 20,8 часов, для сплава (II) время службы фильеры было увеличено 4998 раз до 83,3 часов, для сплава (III) время службы фильеры было увеличено 5400 раз до 90 часов.

Таким образом, неожиданно оказалось, что сплав на основе никеля с содержанием его в сплаве не менее 74% позволяет резко увеличить срок службы фильеры. Конкретный испытанный количественный состав сплава (II) для изготовления фильеры: углерод 0,54; хром 2,1; молибден 1,8; вольфрам 4,1; кремний 0,8; марганец 0,5; сера 0,02; фосфор 0,02; железо 16,12; никель - 74,0.

Далее заявитель исследовал материалы для изготовления фильер, которые бы содержали «чистый» никель. Однако получить материалы из никеля без примесей практически невозможно, и в его составе реально всегда присутствует кобальт, а также незначительное содержание других примесей. Никель металлургический по государственному отраслевому стандарту ГОСТ 849-70 ранее использовался для изготовления анодов, полуфабрикатов и никелевых сплавов высокой чистоты, а также для легирования стали и твердых сплавов. Никель полуфабрикатный по ГОСТ 492-73 использовался для изделий машиностроительной приборостроительной промышленности, химической аппаратуры. Никель анодный по ГОСТ 492-73 ранее использовался для электролитический покрытий и в качестве непассивирующихся анодов. Сведений о возможности изготовления из никеля формообразующих поверхностей валков или фильер у заявителя не имеется.

Химический состав исследуемых материалов приведен в таблицах 1 и 2.

После испытания фильер, выполненных из приведенных в таблицах материалов, оказалось, что все они имеют практически одинаковый срок службы. Как видно из приведенных таблиц, в наилучшем варианте осуществления изобретения сплав на основе никеля содержит кобальт, при содержании никеля с кобальтом не менее 97,6 вес.%, при содержании кобальта не более 0,7 вес.%, остальное - примеси.

Время службы фильер для получения качественной трубчатой заготовки было увеличено в 5820 раз до 97 часов. Все результаты получены по сравнению с инструментальными сталями. В настоящее время для сворачивания лент из цветных металлов также используются полиимидные материалы, которые являются достаточно дорогостоящими. Эти материалы никель не содержат. По сравнению с полиимидными фильерами, которые в испытаниях использовались для сворачивания труб из алюминия, срок службы был увеличен: для сплава (II) - в 8 раз, для сплава (III) - в 8,6 раза, для "чистого" никеля, при содержании никеля с кобальтом не менее 97,6 вес.%, и при содержании кобальта не более 0,7 вес.%, - в 9,3 раза.

Инструмент для деформирования заготовки из алюминия (фиг.1, 2), включает формообразующую поверхность 1, предназначенную для деформирования заготовки из алюминия при относительном перемещении инструмента и заготовки. При этом заготовка из алюминия может быть прокатана между валками или протянута через внутреннее отверстие фильеры. Формообразующая поверхность 1 инструмента выполнена из материала, препятствующего налипанию на нее алюминия. В качестве материала формообразующей поверхности 1 использован сплав на основе никеля, в котором содержание никеля превышает 74 вес.%.

На фиг.1 показан валок, формообразующая поверхность 1 которого выполнена из сплава на основе никеля, а внутренняя его часть 2 выполнена, например, из инструментальной стали.

На фиг.2 показана фильера, целиком выполненная из сплава на основе никеля.

В заявленном техническом решении решалась задача исключения налипания алюминия на формообразующую поверхность инструмента, причем не рассматривались другие вопросы, например, связанные с износостойкостью и т.п., поэтому в рамках заявленного технического решения в сплав на основе никеля могут быть введены различные известные из уровня техники компоненты, улучшающие технико-эксплуатационные характеристики инструмента.

Наиболее успешно заявленный инструмент для формирования заготовки из алюминия промышленно применим в машиностроении, в области обработки металлов давлением. Инструмент может быть использован для холодной прокатки или протяжки заготовок из алюминия, преимущественно прокатки лент, для формирования трубчатых заготовок, прокаткой лент через валки или для формирования трубчатых заготовок протяжкой лент U-образного профиля через фильеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| Способ изготовления прутков из титана и сплавов на его основе | 2024 |

|

RU2840551C1 |

| Сплав на основе интерметаллида NiAl и изделие, выполненное из него | 2022 |

|

RU2798860C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2018 |

|

RU2688314C1 |

| ВЫСОКОЖАРОПРОЧНЫЙ ЛИТОЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2016 |

|

RU2629413C1 |

| Жаропрочный сплав аустенитной структуры с интерметаллидным упрочнением | 2019 |

|

RU2693417C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СЛИТКОВ И ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ТИТАНА НА ТПУ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2523372C2 |

| Способ получения проволоки из сплава титан-ниобий-тантал для применения в производстве сферического порошка | 2020 |

|

RU2751065C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при холодной прокатке или протягивании заготовок из алюминия. Инструмент имеет формообразующую поверхность, предназначенную для деформирования заготовки из алюминия при относительном перемещении указанной заготовки и инструмента. Формообразующая поверхность инструмента выполнена из материала, препятствующего налипанию на нее алюминия. В качестве этого материала использован сплав на основе никеля, в котором содержание никеля превышает 74 вес.%. В качестве инструмента может быть использован валок или фильера. Сплав на основе никеля может содержать кобальт в количестве не более 0,7 вес.%. Содержание никеля с кобальтом в этом сплаве составляет 97,6 вес.%, остальное - примеси. В результате обеспечивается повышение долговечности инструмента и качества изготавливаемой из заготовки детали. 4 з.п. ф-лы, 2 ил., 2 табл.

| Язычкова матрица для прессования из заготовок полых изделий | 1975 |

|

SU535977A1 |

| Способ получения рабочей поверхности тягового барабана волочильной машины | 1989 |

|

SU1722643A1 |

| Способ прокатки алюминиевой фольги | 1991 |

|

SU1797504A3 |

| СПОСОБ ПРОКАТКИ АЛЮМИНИЕВОЙ ЛЕНТЫ С ВЫПУКЛО-ВОГНУТЫМ РЕЛЬЕФОМ | 1993 |

|

RU2065787C1 |

| GB 1466312 A, 09.03.1977 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "СУП КАПУСТНЫЙ ПО-ШОТЛАНДСКИ" СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2304414C1 |

Авторы

Даты

2007-04-10—Публикация

2005-07-21—Подача