Изобретение относится к технологии получения, выделения и очистки формиата железа (II) в водных средах и может быть использовано в различных областях лабораторной и промышленной химии, в исследованиях по другим направлениям и в проводимом в них аналитическом контроле.

Известен способ получения формиата железа (II) путем взаимодействия сульфата железа (II) с формиатом натрия в водном растворе в инертной среде (патент US №2688032, опубл. 1952, serial №311733). Продукт довольно плохо растворим в воде и устойчив к окислению на воздухе.

Недостатком этого способа является то, что для его реализации нужно иметь в распоряжении сульфат железа (II) и формиат натрия, которые природными соединениями не являются, а в цепочке превращений при своем получении расположены дальше, чем железо и муравьиная кислота соответственно.

Наиболее близким к заявляемому является способ получения основных формиата или ацетата индия (а.с. СССР №454198), в соответствии с которым металл подвергают взаимодействию с кислотой в присутствии перекиси водорода при периодическом нагревании до 80-100°С с последующим выделением продукта путем упаривания раствора, содержащего соль-продукт, воду и избыток кислоты.

Недостатками указанного способа являются:

1. Периодическое нагревание реакционной смеси до 80-100°С, что представляет определенные сложности в исполнении (периодический подвод тепла всегда сложнее непрерывного) и требует повышенных мер обеспечения безопасной работы обслуживающего персонала (металл - пероксид водорода при повышенных температурах не относится к заведомо безопасным системам).

2. Соли железа (III) являются известными высокоэффективными катализаторами распада пероксида водорода по нескольким направлениям. В этом плане не ясно, можно ли такой окислитель использовать в аналогичном процессе с железом в качестве металла.

3. Целевой продукт приходится выделять из реакционной смеси путем упаривания, которое является высокоэнергоемкой и длительной операцией.

Задачей предлагаемого решения является получить формиат железа (II) с совместным использованием иода или брома (как окислителя железа) и пероксида водорода (как окислителя иодида (бромида) железа (II), т.е. стадии, сопровождающейся заменой аниона соли) в отсутствие подвода внешнего тепла при естественно складывающейся за счет брутто-экзотермичности процесса температуре, а также упростить стадию выделения целевого продукта и значительно снизить ее энергоемкость и длительность.

Поставленная задача достигается тем, что окисление порошкообразного железа и(или) измельченной(го) стали (чугуна) ведут в отсутствие подвода внешнего тепла в водном растворе муравьиной кислоты с концентрацией 5-10 моль/кг в присутствии в пересчете на галоген 0,1-0,15 моль/кг иод (бром) содержащей стимулирующей добавки при интенсивном механическом перемешивании в бисерной мельнице и непрерывном вводе 10-20%-ного водного раствора пероксида водорода со скоростью 0,015-0,030 моль пероксида / (кг жидкой фазы (суспензии соли) в мин) до накопления в суспензии 1,2-1,5 моль/кг формиата железа (II), после чего подачу пероксида водорода прекращают, останавливают механическое перемешивание, суспензию реакционной смеси отделяют от бисера и непрореагировавшего металла (сплава), затем фильтруют, фильтрат возвращают в повторный процесс, а осадок перекристаллизовывают из 1-2 моль/кг водного раствора муравьиной кислоты, предварительно насыщенного формиатом железа (II) при комнатной температуре. При этом в качестве стимулирующей добавки используют иод, бром, иодиды или бромиды щелочных металлов и железа (II).

Характеристика используемого сырья

Железо восстановленное по ТУ 6-09-2227-81

Сталь 3 по ЧМТУ 1-84-67

Сталь 45 по ГОСТ 1050-74

Чугун серый СЧ 15-32 по ГОСТ 1412-70

Муравьиная кислота по ГОСТ 5848-73

Иод кристаллический по ГОСТ 4159-79

Бром по ГОСТ 4109-79

Иодид натрия по ГОСТ 8422-66

Бромид калия по ГОСТ 4160-65

Пероксид водорода по ГОСТ 10929-76

Дистиллированная вода по ТУ 6709-72

Иодид (бромид) железа (II) получали прямым взаимодействием железа с иодом (бромом) в растворе иодида (бромида) железа (II) с концентрацией соли 0,68 и более моль/кг в условиях принудительного интенсивного охлаждения с дробным вводом окислителя и восстановителя в моменты практически полного расходования вводимого в предыдущий раз окислителя до накопления ˜2 моль/кг FeI2 и ˜1,6 моль/кг FeBr2.

Проведение процесса заявляемым способом следующее. В бисерную мельницу со стальным корпусом и стальной обечайкой по всей высоте, а также с высокооборотной лопастной мешалкой из стали, нижний профиль которой хорошо повторяет профиль днища реактора, и подобранным экспериментально близким к оптимальному количеством бисера загружают расчетные количества водного раствора муравьиной кислоты, порошка восстановленного железа и(или) поломанной на куски с максимальным линейным размером 5 мм стальной стружки и(или) битого чугуна, а также стимулирующей добавки. Реактор помещают на предназначенное для него место в смонтированной на каркасе установке с системой автоматической подачи пероксида водорода с регулируемым расходом. Включают механическое перемешивание и подачу пероксида водорода и этот момент принимают за начало процесса. Температура в начальный момент является окружающей среды. По ходу процесса она начинает расти, что является следствием наличия экзотермических стадий в рассматриваемом брутто-процессе. При этом уже на довольно ранних стадиях появляется твердый формиат железа (II), который превращает реакционную смесь в суспензию продукта.

По массе суммарное количество вводимого пероксида водорода составляет заметную часть от массы исходной жидкой реакционной смеси. Этот фактор приходится учитывать при выборе исходной загрузки: объем реактора должен обеспечить добавление указанного количества окислителя и в конце процесса не оказаться перегруженным.

По ходу процесса отбирают пробы реакционной смеси, которые анализируют на содержание двух- и трехвалентного железа. Как только содержание формиата железа (II) достигает 1,2-1,5 моль/кг, прекращают подачу пероксида водорода и выключают механическую мешалку. Дают небольшое время, чтобы осели на дно тяжелые частицы непрореагировавшего железа или его сплава. Затем суспензию соли-продукта сливают через сливной патрубок с металлической сеткой с ячейками 0,5×0,5 мм и подвергают фильтрованию. Твердый продукт с примесями углерода из сплавов остается на фильтре, а фильтрат, содержащий непрореагировавшую муравьиную кислоту, растворенные соли железа (II) и железа (III) и основную часть стимулирующей добавки, направляют на загрузку повторного процесса. Осадок продукта подвергают перекристаллизации из 1-2 моль/кг водного раствора муравьиной кислоты, предварительно насыщенного формиатом железа (II) при комнатной температуре.

Пример 1

В бисерную мельницу вертикального типа с корпусом из нержавеющей стали внутренним диаметром 79 мм и высотой 145 мм со стальной обечайкой по всей высоте, снабженную высокооборотной (1440 об/мин) лопастной мешалкой с толщиной лопасти не менее 5 мм, выносным обратным холодильником-конденсатором, загрузочным люком, системой для непрерывного дозирования пероксида водорода с регулируемой массовой скоростью, пробоотборником и сливным патрубком в днище с сеткой с ячейками 0,5×0,5 мм, позволяющей отделять стеклянный бисер и крупные частицы непрореагировавшего металла и(или) его сплава от довольно легко текучей суспензии продукта, а также стеклянный бисер в количестве 250 г, непрореагировавший металл и(или) сплав и часть реакционной смеси предыдущего опыта в мертвых зонах реакционного аппарата, вводят 200 г водной муравьиной кислоты с концентрацией 5 моль/кг, 25 г восстановленного железа, 5,11 г кристаллического йода, а также поломанную на куски стальную стружку (сталь 45) в количестве, чтобы общее количество перемещаемого мешалкой металла (непрореагировавшего от прошлого опыта и добавленного при загрузке) составило 90 г. Реактор помещают на свое место в смонтированной на едином каркасе установке, производят необходимые подсоединения, включают механическое перемешивание и подают 20%-ный раствор пероксида водорода с начальной массовой скоростью 1 г/мин. Этот момент принимают за начало эксперимента. Температура в начале оказалась 19°С. По ходу процесса отбирают пробы реакционной смеси, в которых определяют раздельное содержание солей железа (II) и железа (III). Одновременно корректируют скорость подачи раствора пероксида водорода таким образом, чтобы массовая скорость поступления окислителя в зону реакции не зависела от степени разбавления реакционной смеси вводимой с ним водой, т.е. была бы примерно одинаковой.

Через 94 мин протекания процесса в указанном режиме содержание солей железа в суспензии достигло 1,5 моль/кг, а температура поднялась до 47°С. Выключают механическое перемешивание и прекращают подачу раствора пероксида водорода в зону реакции. Дают 3 минуты для осаждения тяжелых частиц железа и его сплавов в зону ниже уровня сливного патрубка с сеткой для отделения бисера и через последний сливают 343 г суспензии формиата железа (II) прямо на фильтр вакуум-фильтровального узла. После завершения фильтрования осадок с фильтра направляют на перекристаллизацию из раствора с содержанием муравьиной кислоты 1,8 моль/кг и формиата железа (II) в точке насыщения при комнатной температуре. А отделенный фильтрат направляют на загрузку повторного процесса. С учетом потерь при перекристаллизации и частичного превращения соли в кристаллогидрат выход формиата железа (II) ˜75 г.

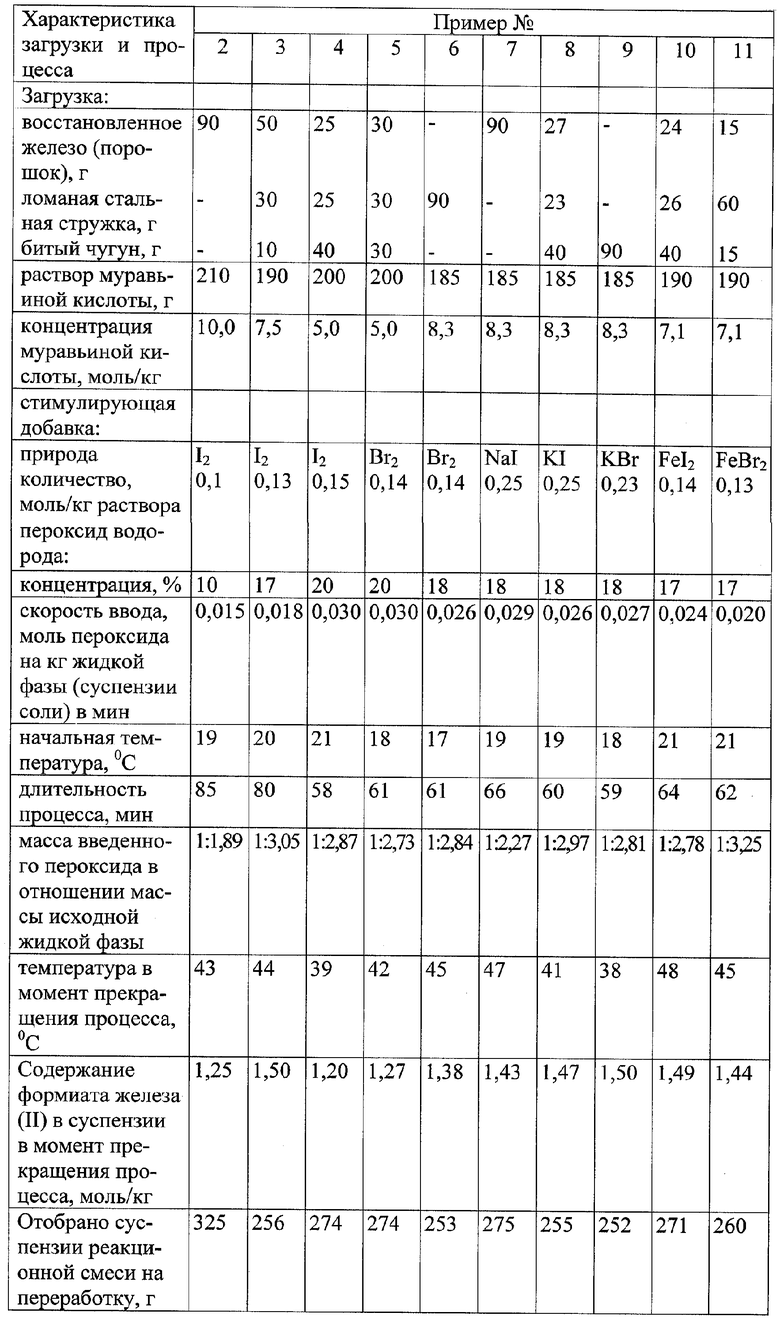

Примеры 2-11

Лабораторная установка, реактор, последовательность операций загрузки, проведения процесса, выделения и очистки продукта аналогичны описанным в примере 1. Отличаются концентрацией муравьиной кислоты в исходном растворе, массовыми соотношениями металла и его сплавов в загрузке, природой и количеством стимулирующей добавки, концентрацией вводимого раствора пероксида водорода и массовой скоростью ввода этого окислителя, а также содержанием формиата железа (II) в конечной реакционной смеси. Полученные результаты сведены в таблицу.

Положительный эффект заключается в следующем:

1. Процесс не требует подвода тепла и может протекать при комнатной температуре или ее некотором росте за счет реакционного тепла, что свидетельствует о малой энергоемкости его.

2. В зоне реакции по ходу процесса нет заметных концентраций пероксида водорода и пермуравьиной кислоты, что обеспечивает дополнительную безопасность проведения такого процесса.

3. Основная масса продукта накапливается в твердой фазе, которая легко отделяется простым фильтрованием.

4. Продукт может быть довольно хорошо и легко очищен путем доступной и хорошо отработанной перекристаллизации. При этом для проведения последней не требуются какие-либо вещества, не используемые в основном процессе.

5. Полученные при перекристаллизации насыщенные формиатом растворы муравьиной кислоты с каким-то содержанием стимулирующих иод- или бромсодержащих добавок могут быть использованы в основном процессе.

6. Стимулирующая добавка фактически используется многократно в нескольких последовательно проводимых процессах в том числе и без промежуточных подпиток.

7. В процессе не накапливаются какие-либо химические ингибиторы и нежелательные по другим причинам вещества. Поэтому реактор мыть перед каждым опытом не обязательно, что благоприятствует сокращению потерь за счет мертвых зон и по другим статьям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (III) В ПРИСУТСТВИИ ПЕРОКСИДА ВОДОРОДА КАК ОКИСЛИТЕЛЯ | 2005 |

|

RU2296745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) | 2005 |

|

RU2292331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) В ВОДНОЙ СРЕДЕ | 2005 |

|

RU2292330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА МАРГАНЦА (II) | 2006 |

|

RU2316536C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА МАРГАНЦА (II) | 2008 |

|

RU2391332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЦИНКА | 2014 |

|

RU2567384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛАТА ЖЕЛЕЗА (II) | 2007 |

|

RU2357950C1 |

| СПОСОБ ПОЛУЧЕНИЯ М-НИТРОБЕНЗОАТА МАРГАНЦА (II) | 2009 |

|

RU2412152C2 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2670199C1 |

| Способ получения нитрата олова (II) при окислении металла | 2020 |

|

RU2744006C1 |

Изобретение относится к получению солей органических кислот и переходных металлов, в частности к соли двухвалентного железа и муравьиной кислоты. Процесс проводят в бисерной мельнице с механической мешалкой лопастного типа в водном растворе муравьиной кислоты (5-10 моль/кг). Железо берут в виде стальной обечайки по всей высоте реактора, а также в виде перемещаемых мешалкой вместе со стеклянным бисером частиц порошка восстановленного железа, и/или поломанной стальной стружки, и/или битого чугуна в любом массовом соотношении. Способ осуществляют при непрерывном вводе 10-20%-ного водного раствора пероксида водорода со скоростью 0,015-0,030 моль пероксида на кг жидкой фазы (суспензии соли) в мин в присутствии стимулирующей добавки иода, брома, иодидов или бромидов щелочных металлов или железа (II) в пересчете на галоген в количестве 0,1-0,15 моль/кг реакционной смеси. При накоплении в суспензии реакционной смеси 1,2-1,5 моль/кг соли железа (II) перемешивание и подачу раствора пероксида водорода прекращают, суспензию продукта отделяют от непрореагировавшего железа и/или его сплавов, а также стеклянного бисера, после чего фильтруют. Фильтрат возвращают в повторный процесс, а осадок направляют на перекристаллизацию из насыщенного формиатом железа водного раствора муравьиной кислоты с концентрацией 1-2 моль/кг. Технический результат - упрощение стадии выделения конечного продукта, сокращение длительности процесса и его энергоемкости. 1 з.п. ф-лы, 1 табл.

| Способ получения основных формиата или ацетата индия | 1973 |

|

SU454198A1 |

| Способ получения формиата железа (п) | 1979 |

|

SU950712A1 |

Авторы

Даты

2007-04-10—Публикация

2005-12-20—Подача