Изобретение относится к технологии получения соли двухвалентного железа и муравьиной кислоты и может быть использовано в различных областях промышленной и лабораторной химии, при получении композиционных материалов и в аналитическом контроле.

Известно, что взаимодействие железа с муравьиной кислотой в присутствии молекулярного йода без ограничения контакта реакционной смеси с воздухом приводит к накоплению формиата железа (II) в количествах, значительно превышающих стехиометрические в отношении загруженного йода (А.М.Иванов, С.П.Алтухов, С.В.Филимонова. Некоторые пути расходования железа в растворах йода в низкомолекулярных жирных кислотах и оценка их конкурентной способности // Известия Курского гос. техн. ун-та. Курск 2003, №1 (10). С.59-63).

Недостатками такого варианта являются;

1. Использование жидкой среды только муравьиной кислоты, которая довольно летуча, что существенно ограничивает верхнюю границу температурного режима проведения процесса и требует высокоэффективной работы обратного холодильника-конденсатора и системы улавливания кислоты в целом.

2. Основным сырьем для катионов продукта является железо, которое в отличие от оксидов железа Fe2O3 или Fe3O4 природным соединением не является.

3. Из слишком концентрированных растворов муравьиной кислоты выделение соли весьма затруднено.

Наиболее близким к заявляемому является способ получения ацетата железа (II) по патенту РФ 2259994, опубл. 10.09.2005, в соответствии с которым во взаимодействие с уксусной кислотой вводят железо и оксид железа Fe2О3 или Fe3O4 в присутствии йода как окислителя железа и уксусного ангидрида в качестве водозабирающего средства и стимулирующей добавки при 80°С в среде азота с периодическим отбором твердой фазы ацетата железа (II) во избежание чрезмерного загустевания суспензии и превращения реакционной смеси в пасту.

Недостатками указанного способа являются:

1. Довольно высокая температура проведения процесса (80°С). Муравьиная кислота в сравнении с уксусной кипит при более низкой температуре, а следовательно, и более летучая. Поэтому с протоком газа унос ее значительно больше, что требует повышения эффективности используемого обратного холодильника-конденсатора и дополнительных технологических решений. Следовательно, использование муравьиной кислоты как базового компонента жидкой фазы реакционной смеси в таких температурных и прочих условиях вряд ли возможно.

2. Проведение процесса в среде (протоке) азота приводит к повышенному уносу кислоты и создает значительные сложности не только в самом процессе, но и при выделении продукта, т.е. при переработке реакционной смеси.

3. Модель данного процесса вряд ли может быть в полной мере реализована для муравьиной кислоты, поскольку ангидрид муравьиной кислоты просто не существует, а следовательно, нет принципиальной возможности воспроизвести используемую в прототипе рецептуру.

Задачей предлагаемого решения является получение формиата железа (II) из железа и оксидов железа Fe2О3 или Fe3O4 во взаимодействии их с растворенной в органических средах муравьиной кислотой в отсутствие водоотнимающих средств, среды инертного газа и специального подвода тепла для обеспечения необходимого температурного режима.

Поставленная задача достигается тем, что загрузка на процесс состоит из жидкой фазы, оксида железа Fe2О3 или Fe3O4, йода, металлического железа и (или) его сплавов, при этом жидкую фазу загрузки, включающую органический растворитель, муравьиную кислоту и воду в массовом соотношении 100:(85÷100):(15÷0), берут в отношении с массой бисера 1:1, оксид железа Fe2О3 или Fe3O4 дозируют в количестве 0,40-0,56 или 0,21-0,42 моль/кг жидкой фазы, иод загружают в количестве 0,03-0,10 моль/кг жидкой фазы, железо вводят в виде стальной обечайки по всей высоте боковой поверхности реактора и дополнительно в виде порошка восстановленного металла, кусков битого чугуна и (или) стальной стружки с максимальным линейным размером 5 мм в любом соотношении между собой в суммарном количестве 20% от массы жидкой фазы системы, а сам процесс начинают при температуре окружающей среды и проводят без каких-либо препятствий контакту с воздухом при ограничении самопроизвольно растущей за счет экзотермических стадий температуры в диапазоне 35-55°С до практически полного расходования всего загруженного оксида железа, после чего перемешивание и охлаждение реактора прекращают, суспензию реакционной смеси отделяют от бисера и крупных частиц металла при сливе через металлическую сетку в сливном патрубке бисерной мельницы и подвергают центрифугированию или отстаиванию, после чего осветленную жидкую фазу возвращают на повторный процесс, а осадок растворяют в насыщенном формиатом железа 1-2 моль/кг водном растворе муравьиной кислоты при нагревании до 85-95°С, твердые примеси мелкодисперсного железа, остатков непрореагировавшего оксида железа, углерода из чугуна и стали отделяют путем горячего фильтрования, фильтрат оставляют на естественное охлаждение и кристаллизацию формиата железа (II). При этом в качестве органического растворителя используют этилцеллозольв, бутилацетат, бутиловый спирт, амиловый спирт, этиленгликоль. Специально в исходную загрузку вода не вводится, а поступает только с дозируемой муравьиной кислотой.

Характеристика используемого сырья.

Железо реактивное по ТУ 6-09-2227-81

Сталь 3 по ЧМТУ 1-84-67

Сталь 45 по ГОСТ 1050-74

Чугун серый СЧ 15-32 по ГОСТ 1412-70

Оксиды железа:

гематит по ГОСТ 4173-77

сурик по ТУ 113-00-38-160-96

γ-окись по ГОСТ 3540-82

магнетит по ГОСТ 26475-85

Муравьиная кислота по ГОСТ 5848-73

Иод кристаллический по ГОСТ 4159-79

Этилцеллозольв по ГОСТ 8313-88

Бутилацетат по ТУ 22П-12-68

Бутиловый спирт по ГОСТ 6006-78

Амиловый спирт по ГОСТ 5830-77

Этиленгликоль по ГОСТ 10164-75

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа, снабженную высокооборотной лопастной мешалкой, обратным холодильником-конденсатором, сливным патрубком с сеткой с размерами ячеек 0,5×0,5 мм, стальной обечайкой по всей высоте корпуса и системой принудительного охлаждения, вводят стеклянный бисер и жидкую фазу загрузки, а также дополнительно оксид железа, кристаллический йод, порошок восстановленного железа, и (или) битый чугун, и (или) поломанную на куски стальную стружку в соответствующих количествах. Бисерную мельницу помещают на рабочее место, подсоединяют необходимые коммуникации и систему принудительного охлаждения, включают механическое перемешивание и этот момент принимают за начало процесса. Наблюдают за изменением температуры реакционной смеси. Сначала она почти не меняется, затем начинает автоускоренно расти. Включают принудительное охлаждение и стабилизируют температуру в диапазоне 35-55°С.

По достижении практически полного израсходования оксида железа перемешивание прекращают, реакционную смесь отделяют от бисера и больших кусков непрореагировавшего чугуна и стружки при сливе через нижний патрубок с сеткой и направляют на центрифугирование или отстаивание. Осветленную жидкую фазу возвращают на повторный процесс, а осадок растворяют при нагревании в насыщенном формиатом железа (II) 1-2 моль/кг водном растворе муравьиной кислоты при перемешивании. По завершении процесса растворения полученную массу фильтруют, твердые примеси удаляют, а фильтрат оставляют на медленное охлаждение и кристаллизацию формиата железа (II). По завершении кристаллизации твердый продукт отделяют и сушат, а фильтрат направляют для приготовления насыщенного формиатом железа (II) 1-2 моль/кг раствора муравьиной кислоты.

Пример 1

В бисерную мельницу вертикального типа с корпусом из нержавеющей стали (внутренним диаметром 80 мм и высотой 200 мм со сферическим днищем и сливным патрубком, расположенным на высоте 10 мм от нижней точки), снабженную лопастной мешалкой с нижним профилем лопасти, повторяющим сферическое днище и отстоящим от него на 0,3-0,6 мм, и крышкой с сальниковой коробкой для мешалки, обратным холодильником-конденсатором, загрузочным люком, карманом для термопары и патрубком для отбора проб по ходу процесса, а также с заполненными мертвыми зонами аппарата реакционной смесью предыдущего процесса вводят 450 г бисера и 450 г жидкой фазы, представляющей собой раствор муравьиной кислоты и йода в этилцеллозольве с концентрациями 9,24 моль/кг и 0,1 моль/кг соответственно. Для приготовления такого раствора использовалась 85%-ная муравьиная кислота взятая в соотношении по массе с растворителем 1:1. Таким образом, исходное массовое соотношение растворитель : кислота: вода является 100:85:15 После этого загружают 90 г восстановленного железа и 43,8 г оксида железа Fe3O4. включают механическое перемешивание (1440 об/мин, мощность 0,5 кВт). Исходная температура 20°С. Наблюдают за изменением температуры по ходу. Через 15 мин она стала 30°С. Подают охлаждение с помощью жидкостной бани и удерживают температуру на уровне 36±1°С. Параллельно без прекращения перемешивания отбирают пробы реакционной смеси, в которых определяют суммарное содержание солей железа (II), а также остаточное количество оксида железа на данный момент. Как только последнее становится близким к нулю, а это произошло спустя 80 мин после начала, механическое перемешивание прекращают, дают несколько минут для осаждения тяжелых частиц железа и через сетку сливного патрубка с размером ячеек 0,5×0,5 мм отделяют реакционную смесь от бисера. Таким образом, выгружено 505 г реакционной смеси, представляющей собой довольно вязкую, но еще подвижную суспензию слегка розового цвета. Содержание солей железа в ней по анализу 1,5 моль/кг.

Полученную суспензию направляют на центрифугирование, осветленный слой отбирают, взвешивают, определяют содержание соли железа (II) в нем и возвращают на повторный процесс. Оставшийся уплотненный осадок переносят в термостойкую емкость с лопастной механической мешалкой, в которую вводят 750 г насыщенного формиатом железа (II) раствора муравьиной кислоты с концентрацией 1,12 моль/кг. Включают механическое перемешивание и нагревание. Ведут растворение внесенного осадка в течение 83 мин. По достижении практически полного растворения всего осадка нагревание прекращают. Температура в этот момент была 91°С. Раствор с примесями твердой фазы быстро переносят на нагретый до примерно такой температуры фильтр и ведут отделение нерастворенных примесей. Масса последних составила 0,38 г. В основном это мелкодисперсные частицы непрореагировавшего оксида.

Фильтрат оставляют на естественное охлаждение и кристаллизацию формиата железа (II). По истечении 12 часов фильтруют выпавший в осадок формиат железа (II) и сушат. Получено 116,5 г сухой соли. Фильтрат после определения в нем содержания соли железа и муравьиной кислоты используют для приготовления раствора для последующих перекристаллизации.

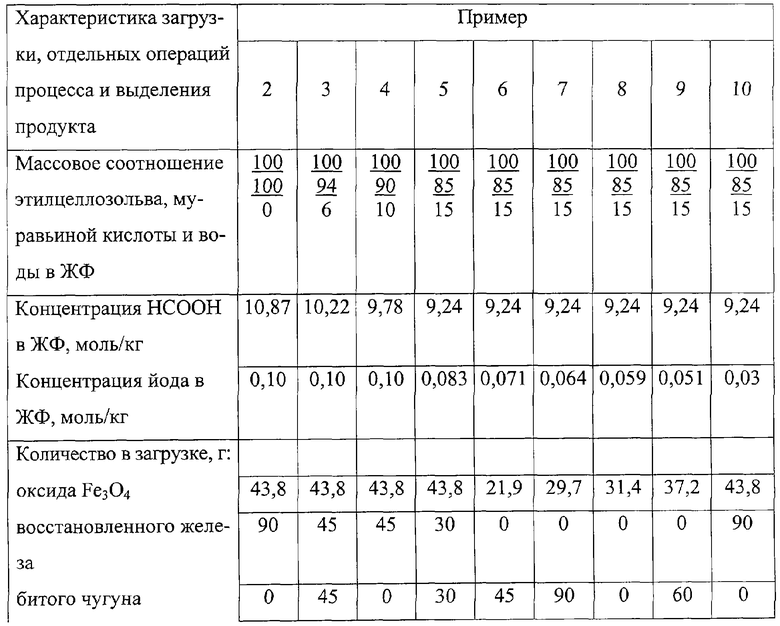

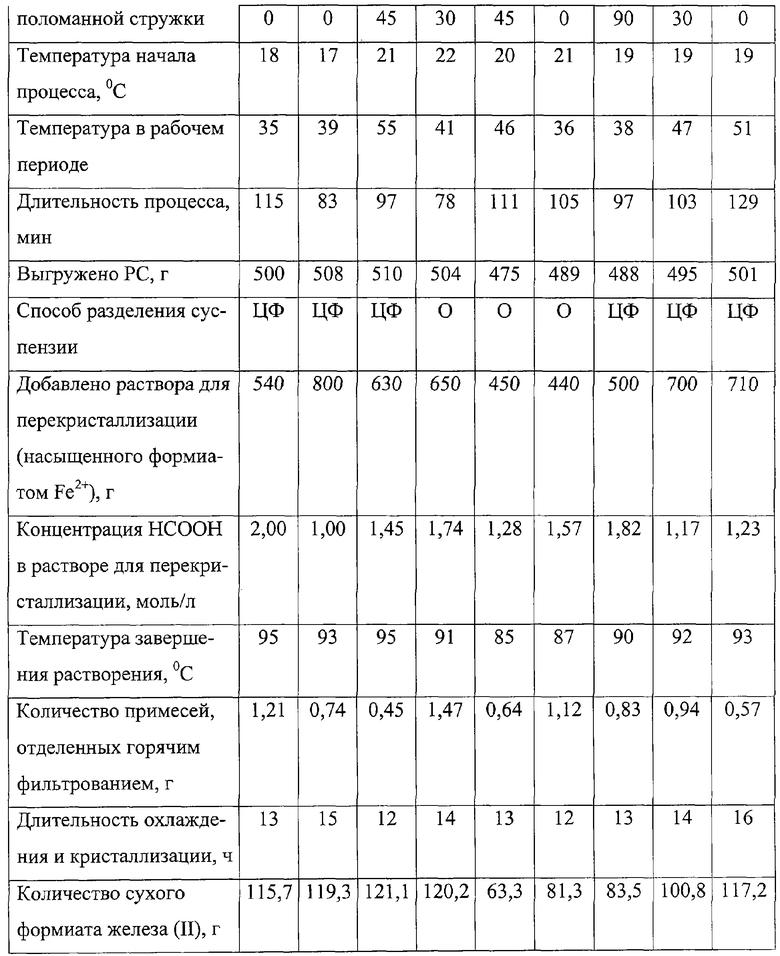

Примеры 2-10

Используемая бисерная мельница, количество бисера в ней, растворитель, оксид железа, загрузка жидкой фазы и последовательность операций проведения процесса и выделения продукта аналогичны описанным в примере 1. Отличаются концентрациями муравьиной кислоты и йода в исходной жидкий фазе, использованием битого чугуна, ломаной стальной стружки и их смеси между собой и с восстановленным железом, а также количеством Fe3O4 в загрузке. Полученные результаты сведены в таблице. (Обозначения: PC - реакционная смесь, ЖФ - жидкая фаза загрузки; ЦФ - центрифугирование, О - отстаивание)

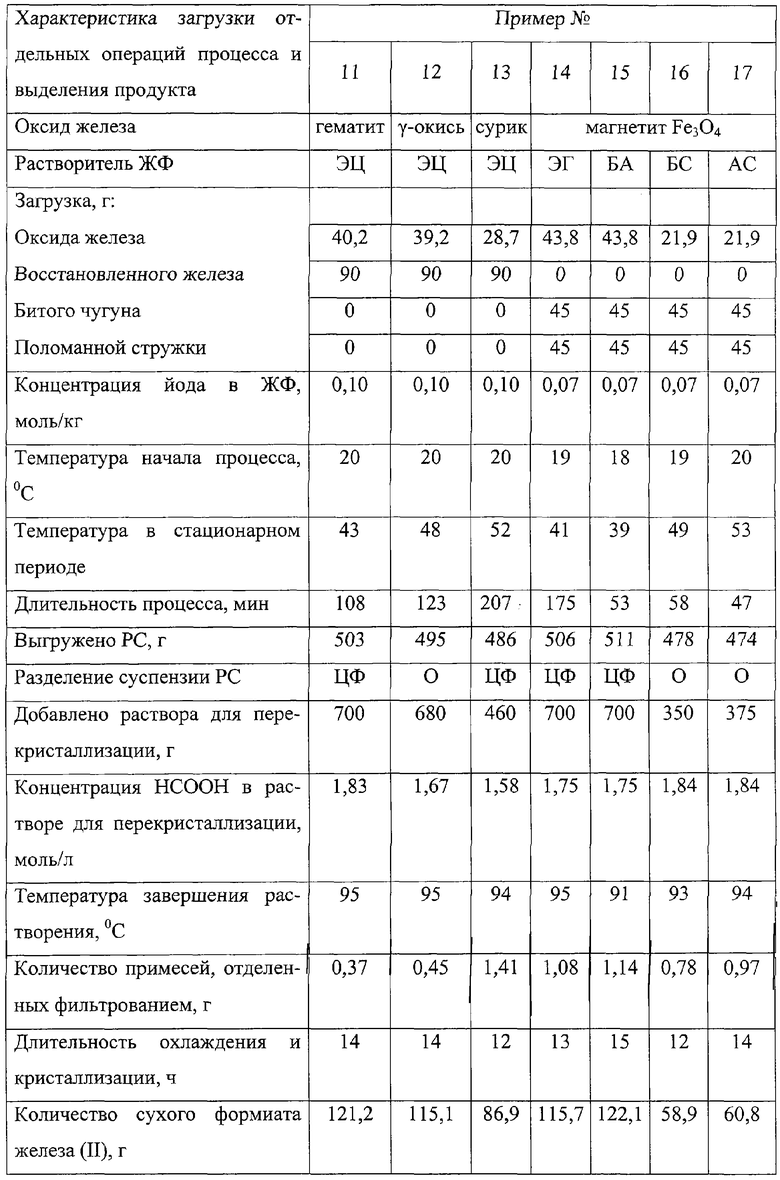

Пример 11-17

Используемая бисерная мельница, количество в ней загрузки бисера и жидкой фазы, последовательность операций процесса получения и выделения формиата железа (II) аналогичны описанным в примере 1. Отличаются природой и количеством оксида железа, а также природой растворителя. Полученные результаты сведены в таблице. (Обозначения: ЭЦ - этилцеллозольв, ЭГ - этиленгликоль, БА - бутилацетат, БС - бутиловый спирт, AC - амиловый спирт).

Положительный эффект предлагаемого решения состоит:

1. Данный процесс не требует подвода внешнего тепла, прост в аппаратурном оформлении, легко управляемый и безопасен в исполнении при загрузках, где разогрев реакционной смеси при используемой системе охлаждения не приводит к ее закипанию и слишком бурному кипению.

2. В данном процессе основная масса соли образуется из оксидов металла, практически полное расходование которых однозначно предопределяет момент завершения процесса.

3. В данном процессе используется доступное сырье, причем необязательно реактивной чистоты, а получаемый продукт легко выделяется из реакционной смеси и может быть в достаточной степени очищен перекристаллизацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) В ВОДНОЙ СРЕДЕ | 2005 |

|

RU2292330C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2326861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА МАРГАНЦА (II) | 2006 |

|

RU2316536C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА МАРГАНЦА (II) | 2005 |

|

RU2294921C1 |

| Способ получения формиата железа (II) | 2018 |

|

RU2670440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) В ПРИСУТСТВИИ ПЕРОКСИДА ВОДОРОДА КАК ОКИСЛИТЕЛЯ | 2005 |

|

RU2296744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (III) В ПРИСУТСТВИИ ПЕРОКСИДА ВОДОРОДА КАК ОКИСЛИТЕЛЯ | 2005 |

|

RU2296745C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ЖЕЛЕЗА (II) | 2004 |

|

RU2259994C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО АЦЕТАТА ЖЕЛЕЗА (III) | 2004 |

|

RU2314285C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОГОЛЯТОВ МАРГАНЦА | 2008 |

|

RU2377245C1 |

Изобретение относится к получению солей железа и органических кислот, в частности к соли двухвалентного железа и муравьиной кислоты. Способ осуществляют путем непосредственного взаимодействия кислоты с железом, его сплавами и оксидами железа. В мельницу с бисером и обратным холодильником загружают органический растворитель, муравьиную кислоту и воду в массовом соотношении 100:(85÷100):(15÷0). В качестве органического растворителя используют этилцеллозольв, бутилацетат, бутиловый и амиловый спирты, этиленгликоль. Массовое соотношение бисера и жидкой фазы 1:1. Оксид железа Fe2О3 или Fe3О4 и йод загружают в количестве 0,40-0,56 или 0,21-0,42 и 0,03-0,1 моль/кг жидкой фазы соответственно. Железо вводят в виде стальной обечайки по всей высоте реактора и дополнительно в виде порошка восстановленного железа, фракций битого чугуна с размерами до 5 мм и стальной стружки в любом соотношении между собой при суммарном количестве 20% от массы жидкой фазы. Процесс ведут при температуре 35-55°С практически до полного расходования оксида. Полученную суспензию отделяют от бисера и частиц металла больших размеров, подвергают центрифугированию или отстаиванию. Осветленную жидкую фазу возвращают на повторный процесс, а твердую фазу растворяют при перемешивании и нагревании до 85-95°С в водном растворе муравьиной кислоты, насыщенном формиатом железа (II) до 1-2 моль/кг. Присутствующие твердые примеси удаляют при горячем фильтровании, а фильтрат охлаждают и выделяют кристаллы соли. Технический результат - упрощение технологического оформления процесса с использованием доступного сырья. 2 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ЖЕЛЕЗА (II) | 2004 |

|

RU2259994C1 |

| Способ получения формиата железа (п) | 1979 |

|

SU950712A1 |

Авторы

Даты

2007-01-27—Публикация

2005-10-12—Подача