Изобретение относится к области технологических процессов и может быть использовано в транспортном машиностроении, например на железнодорожном транспорте.

Известны гидравлические разгонщики - устройства для разгонки и регулировки стыковых зазоров [1], имеющие два корпуса, соединенные двумя гидравлическими цилиндрами и возвратными пружинами. Устройство устанавливается над стыком, один корпус при помощи зажимных клиньев укрепляется на головке одного рельса, другой - на головке другого рельса. Цилиндры располагают на уровне зажимных клиньев с обеих сторон головки рельсов. По окончании передвижки масло перемещается в резурвуар и под действием пружины штока возвращается в исходное положение.

Недостатком такого устройства является отсутствие шарниров, что не позволяет качественно производить работы из-за неидеальности рельсов и их взаимного расположения.

Известен также гидравлический разгонщик [2] с измененной системой подачи масла из резервуара в рабочую полость распорных цилиндров с упрощенной конструкцией привода насоса. Однако в связи с отсутствием шарниров и он не решает задачу надежной работы с учетом реальных неидеальностей рельсов и их расположения относительно друг другу.

Наиболее близким к предлагаемому устройству, принятым за прототип, состоящим из двух корпусов (опор), на которых установлены клинья, двух гидроцилиндров, стяжных пружин, масляного бачка, двух пар откидных роликов является [3]. В нем гидроцилиндры установлены в корпусах шарнирно на осях и соединены с гидронасосом двумя трубопроводами. В процессе работы устройство устанавливается на головках рельсов так, чтобы их стык находился между корпусами, с помощью клиньев закрепляют корпуса на головках рельсов, фиксируют стыковой зазор. После окончания работ освобождают клинья, приподнимают над головкой рельса корпуса и подводят под них откидные ролики.

Основными недостатками прототипа являются:

- для подвода масла используются резиновые шланги, стареющие в процессе эксплуатации, имеющие много сочленений, кроме того, работающие под большим давлением (сотни атм) и требующие соблюдения определенных радиусов перегибов, т. е. они должны быть достаточно длинными; отсутствие у гидроцилиндров ограничителей хода, воспринимающих полную нагрузку, что может привести к саморазрушению устройства в процессе эксплуатации;

- клинья выполнены прямоугольного сечения, а пазы - с уклоном, т.е. паз под клин наклонен к вертикальной плоскости на угол, который должен соответствовать наклону боковой поверхности головки рельса. Однако при перемещениях по пазу этот угол искажается, что приводит к плохому захвату, т.е. проскальзыванию клиньев относительно головки рельса в процессе работы.

Целью предлагаемого устройства является его упрощение, повышение надежности.

Указанная цель достигается тем, что в устройстве для разгонки и регулировки стыковых зазоров, содержащем две опоры, связанные между собой двумя гидроцилиндрами, штоки и гильзы которых шарнирно при помощи осей закреплены в гнездах опор, на одной из которых установлен насос с масляным бачком, четыре зажимных клина, перемещающихся по пазам в опорах, ролики для перемещения; устройство отличается тем, что опора на которой установлен насос с масляным бачком и оси шарниров имеют внутренние каналы для подвода масла от насоса к гидроцилиндрам, поверхность клина, прилегающая к головке рельса, выполнена с уклоном, соответствующим уклону боковой поверхности головки рельса, причем гидроцилиндры имеют ограничители хода в виде накидных гаек.

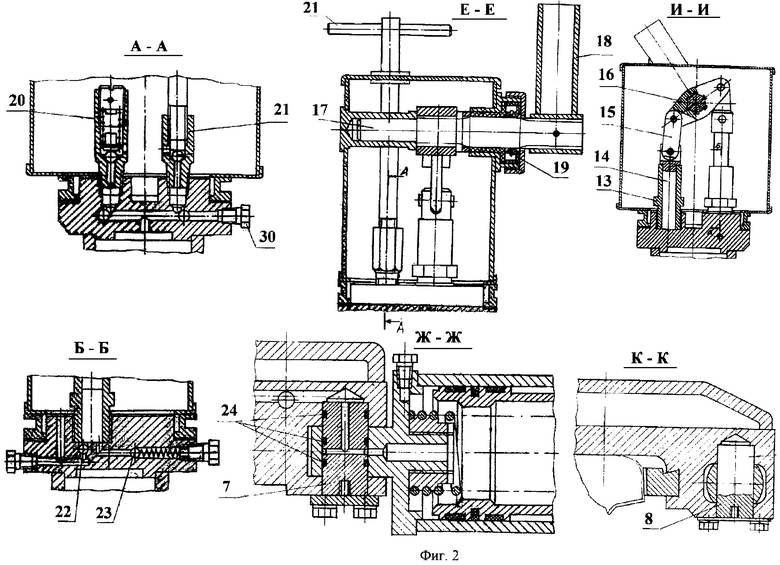

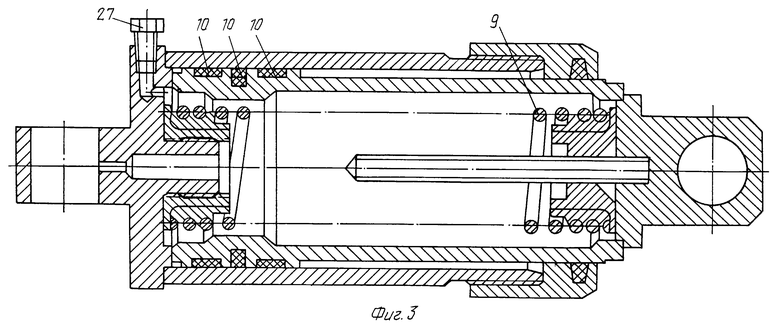

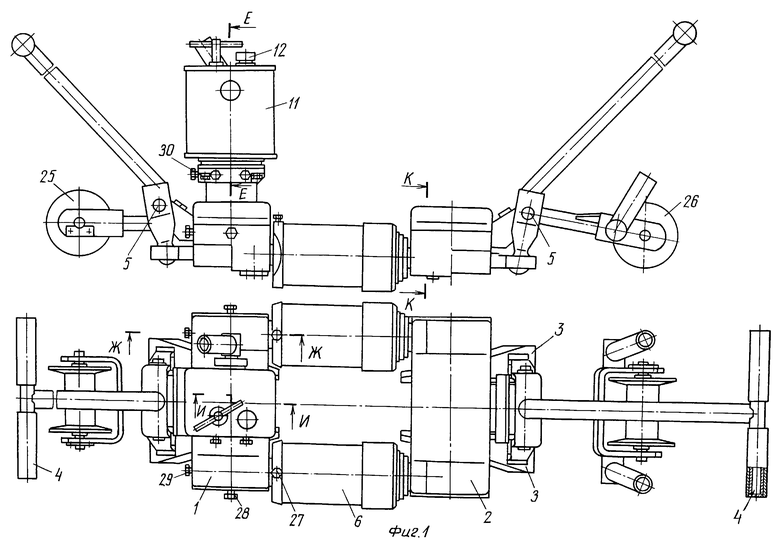

На фиг. 1 изображен общий вид устройства; на фиг.2 - отдельные разрезы, поясняющие конструкцию; на фиг.3 - гидроцилиндр.

Устройство содержит две опоры 1 и 2, в наклонных пазах которых установлены зажимные клинья 3. Клинья перемещаются по пазам при помощи рукояток 4, закрепленных на осях 5. Опоры 1 и 2 связаны между собой двумя гидроцилиндрами 6, штоки и гильзы которых шарнирно при помощи осей 7 и 8 закреплены в гнездах опор 1 и 2 и могут перемещать опору 1 влево, опору 2 вправо. Внутри гидроцилиндра установлена возвратная пружина 9, возвращая устройство в исходное состояние после окончания работ. Поршень гидроцилиндра имеет специальное уплотнение 10 из полимерных и композиционных материалов.

Гидроцилиндр имеет ограничитель хода, рассчитанный на полную нагрузку, в виде накидной гайки.

На опоре 1 установлен ручной двухплунжерный масляный насос. Насос имеет масляный бачок 11 с заливной горловиной 12. Внутри бачка на гидропанели установлены гильзы 13 с плунжерами 14. Каждый из плунжеров при помощи серьги 15 и коромысла 16 связан с приводным валом 17, на конце которого установлено гнездо 18 для съемной рукоятки. Вал имеет уплотнительную манжету 19. На гидропанели насоса установлены также предохранительный клапан 20 и перепускной вентиль 21. Каждая плунжерная пара имеет свой впускной 22 и обратный 23 клапаны.

Опора 1 и оси 7 имеют внутренние каналы для подвода масла от насоса к гидроцилиндрам 6. В осях 7 установлены резиновые уплотнительные кольца 24. Для перекатывания изделия по рельсу (фронту работ) на опоре 1 установлен опорный ролик 25 и 26.

Устройство работает следующим образом.

Разгонщик устанавливается на головке рельсов так, чтобы стык находился между опорами 1 и 2 приблизительно симметрично. При перемещении двух рукояток 4 вниз клинья 3 перемещаются по пазам опор 1 и 2 до зажима головки рельса, закрывается перепускной вентиль 21, съемная рукоятка устанавливается в гнезде приводного вала насоса 18. При возвратно-поступательном движении рукоятки вместе с гнездом 18 плунжеры 14 насоса перемещаясь вверх через клапаны 22 засасывают масло из бачка 11. При этом клапаны 23 закрыты, перемещаясь вниз сжимают масло и под давлением подают его через клапаны в гидроцилиндры 6. Штоки гидроцилиндров 6 выдвигаются, перемещая опоры 1 и 2 вместе с закрепленными на них рельсами вдоль оси симметрии гидроцилиндров 6, увеличивая расстояние между опорами. Производится закачивание масла в гидроцилиндры до достижения необходимого стыкового зазора, фиксируется стыковой зазор, открывается перепускной вентиль 21. Под воздействием возвратных пружин 9 штоки гидроцилиндров возвращаются в исходное положение, поворотом рукояток 4 выводятся клинья 3 из контакта с головками рельсов, перепускной вентиль снова закрывается. Для транспортирования по фронту работ рукоятки нажимаются вниз до упора, приподняв тем самым устройство на роликах над рельсом и переместив его к следующему стыку.

Авторами изготовлен и испытан опытный образец предлагаемого устройства. Максимальное усилие составило 245 кН (25 тс), рабочий ход - 100 мм; максимальное давление в гидросистеме 27,5 МПа (280 кг/см2); габаритные размеры (длина•ширина•высота, мм) 1300•320•530; масса - 62 кг; диапазон температур - ±40o.

Таким образом, предложенное устройство обладает более широкими возможностями в процессе эксплуатации, а также улучшает характеристики по надежности по сравнению с прототипом.

Приведенные сведения подтверждают возможность осуществления предложенного изобретения.

Источники информации

1. Путевое хозяйство. Под ред. И.Б. Лехно. -М.: Транспорт, 1990 - С. 126-128, рис.4-17.

2. Путевые машины. Под ред. С.А.Соломонова. -М: Транспорт, 1985. - С. 363.

3. Разгонщик гидравлический РН-04. Руководство по эксплуатации 2605.01.00.000РЭ. изд. "Арт-культура", 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ДОМКРАТ | 1999 |

|

RU2162817C2 |

| РАЗГОНЩИК | 2005 |

|

RU2297485C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2220250C2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК | 1998 |

|

RU2137875C1 |

| ГАЙКОВЕРТ С РУЧНЫМ ПРИВОДОМ | 2002 |

|

RU2226462C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ГРАТА И УТОЛЩЕНИЙ | 1966 |

|

SU215008A1 |

| Устройство для разгонки зазоров стыков железнодорожного пути | 1941 |

|

SU68334A2 |

| КЛАПАННЫЙ МЕХАНИЗМ | 1993 |

|

RU2117776C1 |

Изобретение относится к области технологических процессов в транспортном машиностроении, в частности на железнодорожном транспорте. Устройство для разгонки и регулировки стыковых зазоров содержит две опоры, связанные между собой двумя гидроцилиндрами, штоки и гильзы которых шарнирно при помощи осей закреплены в гнездах опор, на одной из которых установлен насос с масляным бачком, четыре зажимных клина, перемещающихся по пазам в опорах, ролики для перемещения. Опора, на которой установлен насос с масляным бачком, и оси шарниров имеют внутренние каналы для подвода масла от насоса к гидроцилиндрам. Поверхность клина, прилегающая к головке рельса, выполнена с уклоном, соответствующим уклону боковой поверхности головки рельса. Причем гидроцилиндры имеют ограничители хода в виде накидных гаек. Целью предлагаемого устройства является его упрощение, повышение надежности. 3 ил.

Устройство для разгонки и регулировки стыковых зазоров, содержащее две опоры, связанные между собой двумя гидроцилиндрами, штоки и гильзы которых шарнирно при помощи осей закреплены в гнездах опор, на одной из которых установлен насос с масляным бачком, четыре зажимных клина, перемещающихся по пазам в опорах, ролики для перемещения, отличающееся тем, что опора, на которой установлен насос с масляным бачком, и оси шарниров имеют внутренние каналы для подвода масла от насоса к гидроцилиндрам, поверхность клина, прилегающая к головке рельса, выполнена с уклоном, соответствующим уклону боковой поверхности головки рельса, причем гидроцилиндры имеют ограничители хода в виде накидных гаек.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Электрический выключатель для осветительной цепи кинематографических аппаратов | 1925 |

|

SU2605A1 |

| Арт-Культура, 1997 | |||

| Технология, механизация и автоматизация путевых работ/Под ред | |||

| Воробьева Э.В., Дьякова К.Н | |||

| - М.: Транспорт, 1996, с.182 и 183, рис.6.12 | |||

| АВТОМАТИЧЕСКИЙ ГАЗОВЫЙ ОГНЕТУШИТЕЛЬ | 1926 |

|

SU6565A1 |

| Прибор для разгонки рельсовых стыковых зазоров | 1927 |

|

SU10482A1 |

| DE 1925267, 10.09.1970. | |||

Авторы

Даты

2002-07-27—Публикация

2000-07-14—Подача