Настоящее изобретение относится к устройству с циклическим процессом охлаждения, имеющего множество компрессоров высокого давления с корпусом, содержащим масло.

В устройстве с циклическим процессом охлаждения имеется множество компрессоров высокого давления с корпусом, содержащим смазочное мало и с которым соединены попарно выпускная труба и всасывающая труба этих компрессоров. В предшествующем уровне техники случалось неравномерное распределение количества смазочного масла, выпускаемого из каждого компрессора, в состоянии, подлежащем смешению с хладагентом, и количества смазочного масла, проходящего назад в соответствующий компрессор, и иногда получается недостаток масла в компрессоре. При недостатке масла оно внезапно прекращает проходить в подвижные части компрессора, тем самым приводя к уменьшению срока службы компрессора.

Для того чтобы управлять такой нежелательной ситуацией, было предложено устройство с циклическим процессом охлаждения (см., например, публикацию японской выложенной заявки №3197768), в котором труба для балансировки масла присоединена к всасывающей трубе соответствующего компрессора для обеспечения обратной подачи масла в соответствующий компрессор.

Дополнительно, было предложено устройство с циклическим процессом охлаждения (см., например, публикацию японской выложенной заявки №2002-242833), в котором одна труба для сбора соединена через клапан с электронным управлением его открытия/закрытия с соответствующей трубой для балансировки масла, соединенной с соответствующим компрессором, и собирающая труба через ответвление присоединена к всасывающим трубам соответствующих компрессоров.

В устройстве с циклическим процессом охлаждения, в котором труба для балансировки масла соединена с всасывающей трубой соответствующего компрессора для обеспечения обратной подачи масла в соответствующий компрессор, трубы для балансировки масла включают в себя комплексное соединение. В случае использования трех или более компрессоров, когда один из этих компрессоров выходит из строя, подача масла не может осуществляться между сломанным компрессором и компрессором, расположенным на стороне присоединения трубы для балансировки масла.

Устройство с циклическим процессом охлаждения, в котором труба для одного соединения соединена через электронный клапан закрытия/открытия с соответствующей трубой для балансировки масла, присоединенной к каждому компрессору, и собирающая труба через ответвление присоединена к соответствующей всасывающей трубе компрессора, причем как работающий, так и остановленный компрессоры функционируют в смешанном состоянии, и в этом случае электронный клапан управляется таким образом, чтобы предотвратить возвращение назад масла от продолжающего работать компрессора к неработающему компрессору. Следовательно, приходится использовать дорогостоящие электронные клапаны, число которых соответствует количеству компрессоров, что приводит к высоким материальным затратам.

Одним аспектом настоящего изобретения является создание устройства с циклическим процессом охлаждения, имеющего упрощенную конструкцию, несмотря на количество используемых компрессоров, и сниженную стоимость, а также обеспечивающего быстрое устранение нехватки масла для компрессоров.

Согласно одному объекту настоящего изобретения создано устройство с циклическим процессом охлаждения, имеющее множество компрессоров высокого давления с корпусами, содержащими масло, у которых выпускные трубы соединены с трубой со стороны нагнетания, а всасывающие трубы соединены с трубой со стороны всасывания, при этом устройство с циклическим процессом охлаждения содержит множество первых труб для балансировки масла, выполненных с возможностью обеспечения втекания в них избыточной части масла, содержащегося в корпусе соответствующего компрессора, первое устройство понижения давления, выполненное с возможностью установки на соответствующей первой трубе для балансировки масла, воздушный/жидкостной сепаратор, выполненный с возможностью обеспечения втекания масла в соответствующую первую трубу для балансировки масла, вторую трубу для балансировки масла, присоединяемую одним концом к воздушному/жидкостному сепаратору и разветвляющуюся на другом своем конце в соответствующие трубы, соединенные с соответствующими всасывающими трубами компрессора, второе устройство понижения давления, выполненное с возможностью установки на соответствующей второй трубе для балансировки масла, обводную трубу, выполненную с возможностью установления соединения между трубой со стороны нагнетания и воздушным/жидкостным сепаратором, и третье устройство понижения давления, выполненное с возможностью установки на обводной трубе.

Предпочтительно, контрольный клапан, выполненный с возможностью предотвращения возвращения масла в соответствующий корпус компрессора, расположен на соответствующей первой трубе для балансировки масла.

Предпочтительно, сопротивление соответствующего второго устройства понижения давления является меньшим, чем сопротивление первого устройства понижения давления и чем сопротивление третьего устройства понижения давления.

Предпочтительно, воздушный/жидкостной сепаратор содержит накопительный резервуар с диаметром большим, чем диаметры первой трубы для балансировки масла, второй трубы для балансировки масла и обводной трубы.

Предпочтительно, воздушный/жидкостной сепаратор содержит резервуар для масла.

Предпочтительно, компрессоры являются компрессорами переменной производительности, приводимыми посредством инвертора.

Предпочтительно, устройство дополнительно содержит первый температурный датчик, выполненный с возможностью определения температуры соответствующей первой трубы для балансировки масла в точке, находящейся ниже по потоку, чем первое устройство понижения давления, второй температурный датчик, выполненный с возможностью определения температуры масла, вытекающего из воздушного/жидкостного сепаратора, третий температурный датчик, выполненный с возможностью определения температуры обводной трубы в точке, находящейся ниже по потоку, чем третье устройство понижения давления, и детекторное устройство, выполненное с возможностью определения количества масла в корпусе соответствующего компрессора в соответствии с температурой, определенной соответствующим температурным датчиком.

Предпочтительно, устройство дополнительно содержит вычислительное устройство, выполненное с возможностью вынесения решения, является ли достаточным количество масла, определенное детекторным устройством, и устройство управления, выполненное с возможностью, когда вычислительное устройство выносит решение, что количество масла является недостаточным, открывания второго открывающего/закрывающего клапана на наружном блоке на стороне малого количества масла и открывания первого открывающего/закрывающего клапана и третьего открывающего/закрывающего клапана на оставшемся наружном блоке.

Согласно другому объекту настоящего изобретения создано устройство с циклическим процессом охлаждения, в котором каждый из множества наружных блоков имеет множество компрессоров высокого давления с корпусами, содержащими масло, трубу со стороны нагнетания, к которой присоединена выпускная труба компрессора, и трубу со стороны всасывания, к которой присоединена всасывающая труба компрессора, содержащее первые трубы для балансировки масла для каждого наружного блока, выполненные с возможностью втекания в них избыточной части масла, содержащегося в корпусе соответствующего компрессора, первое устройство понижения давления, выполненное с возможностью установки на первой трубе для балансировки масла, резервуар для масла для каждого наружного блока, выполненный с возможностью обеспечения втекания масла в первую трубу для балансировки масла, вторую трубу для балансировки масла для каждого наружного блока, выполненную с возможностью установления соединения резервуара для масла со всасывающей трубой, второе устройство понижения давления, выполненное с возможностью установки на соответствующей второй трубе для балансировки масла, обводную трубу для каждого наружного блока, выполненную с возможностью установления соединения между трубой со стороны нагнетания и резервуаром для масла, третье устройство понижения давления, выполненное с возможностью установки на обводной трубе, первый открывающий/закрывающий клапан, выполненный с возможностью установления соединения параллельно третьему устройству понижения давления, третью трубу для балансировки давления для каждого наружного блока, выполненную с возможностью установления соединения между резервуаром для масла и трубой со стороны всасывания, второй и третий открывающие/закрывающие клапаны, выполненные с возможностью установки на соответствующей третьей трубе для балансировки масла, и балансировочную трубу, подсоединенную между вторым и третьим открывающими/закрывающими клапанами третьей трубы для балансировки масла.

Предпочтительно, соответственно вторая труба для балансировки масла соединена к заданному положению по высоте в резервуаре для масла для обеспечения втекания части масла над положением этого присоединения.

Предпочтительно, вторая труба для балансировки масла разветвляется на множество частей на пути от резервуара для масла к соответствующим всасывающим трубам.

Предпочтительно, компрессоры являются компрессорами переменной производительности, приводимыми посредством инвертора.

Предпочтительно, устройство дополнительно содержит первый температурный датчик, выполненный с возможностью определения температуры соответствующей первой трубы для балансировки масла в точке, находящейся ниже по потоку, чем первое устройство понижения давления, второй температурный датчик, выполненный с возможностью определения температуры масла, вытекающего из резервуара для масла, третий температурный датчик, выполненный с возможностью определения температуры обводной трубы в точке, находящейся ниже по потоку, чем третье устройство понижения давления, и детекторное устройство, выполненное с возможностью определения количества масла в корпусе соответствующего компрессора в соответствии с температурой, определенной соответствующим температурным датчиком.

Предпочтительно, устройство дополнительно содержит вычислительное устройство, выполненное с возможностью вынесения решения, является ли достаточным количество масла, определенное детекторным устройством, и устройство управления, выполненное с возможностью, когда вычислительное устройство выносит решение, что количество масла является недостаточным, открывания второго открывающего/закрывающего клапана на наружном блоке на стороне малого количества масла и открывания первого открывающего/закрывающего клапана и третьего открывающего/закрывающего клапана на остальных наружных блоках.

Далее изобретение будет описано более подробно со ссылками на прилагаемые чертежи, на которых:

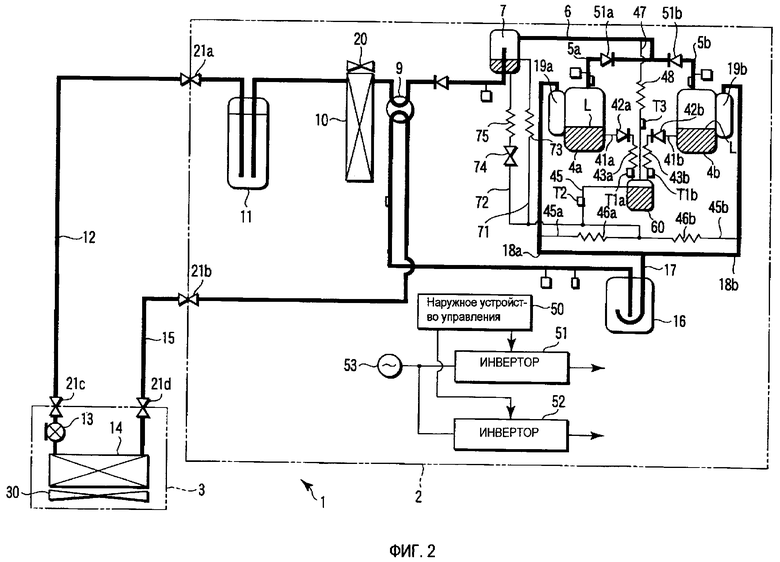

фиг.1 - вид, иллюстрирующий первый вариант воплощения изобретения;

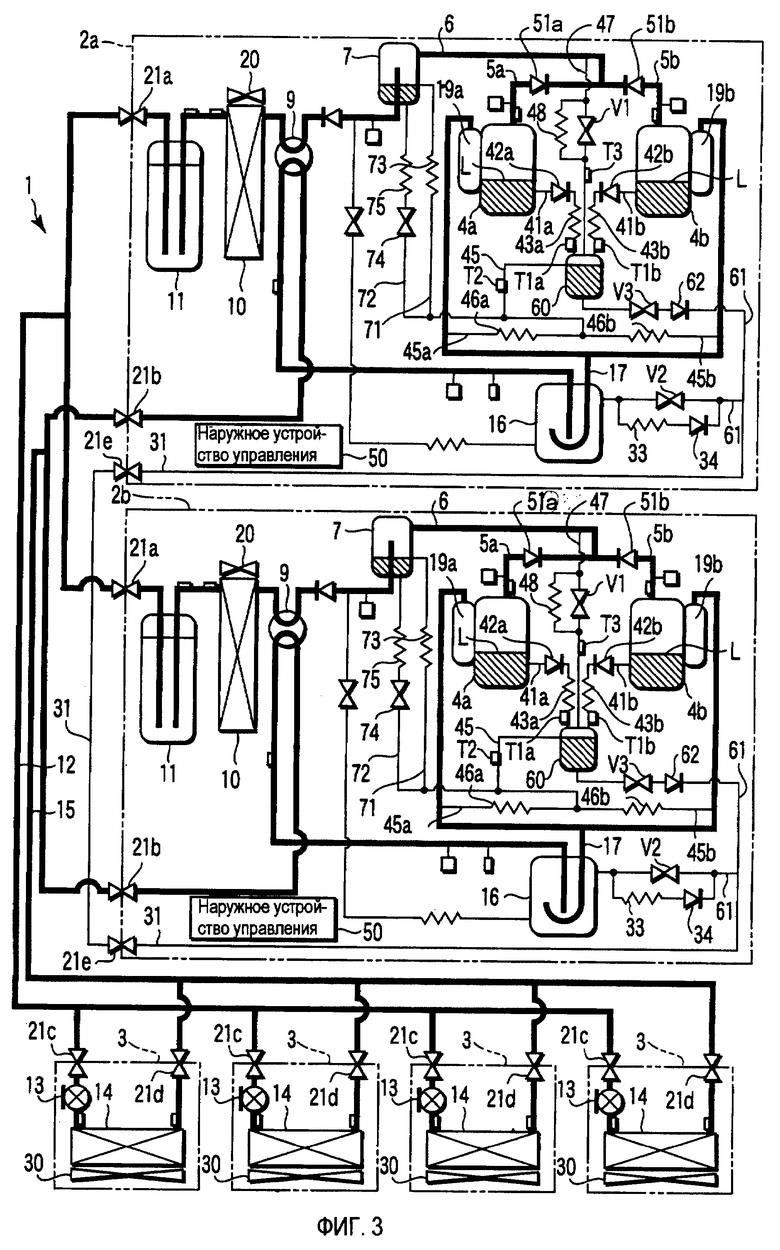

фиг.2 - вид, иллюстрирующий второй вариант воплощения изобретения;

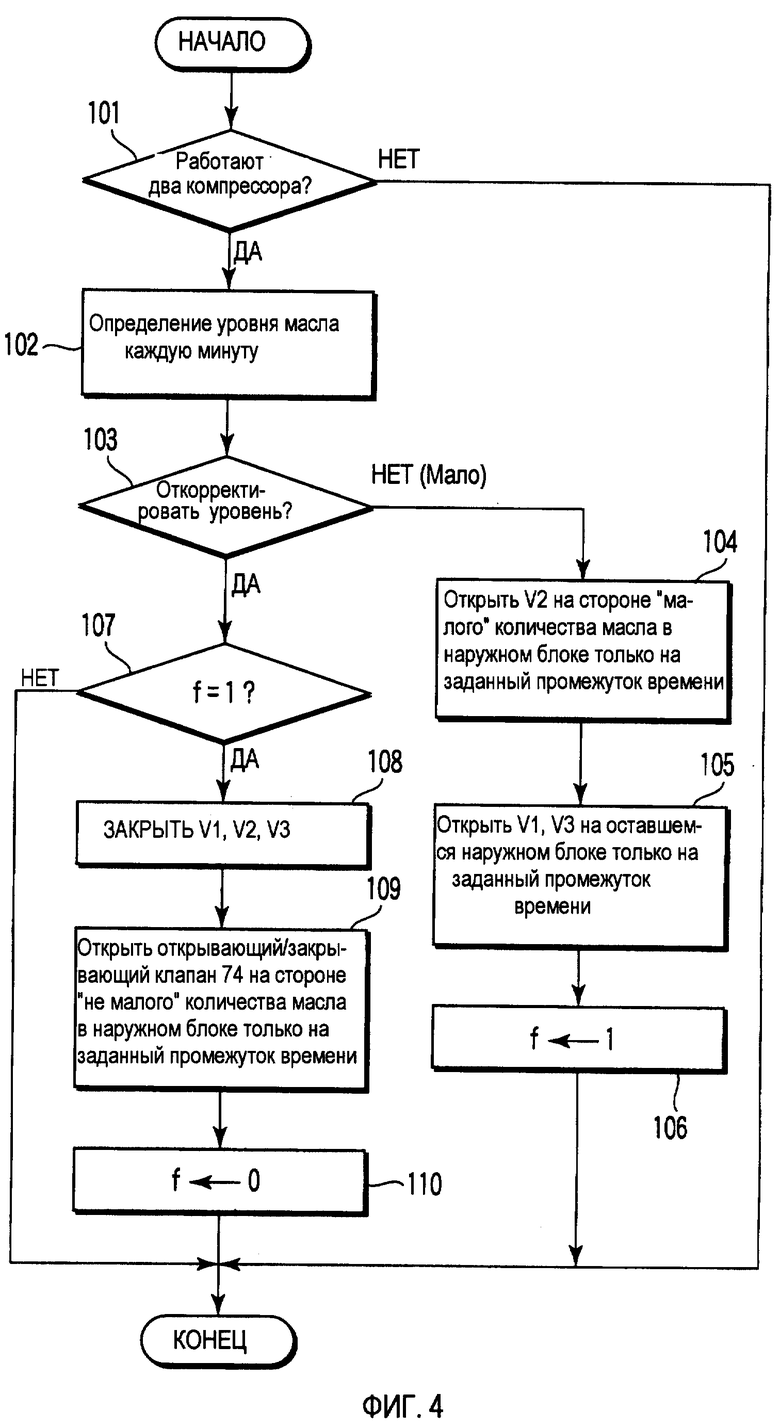

фиг.3 - вид, иллюстрирующий третий вариант воплощения изобретения;

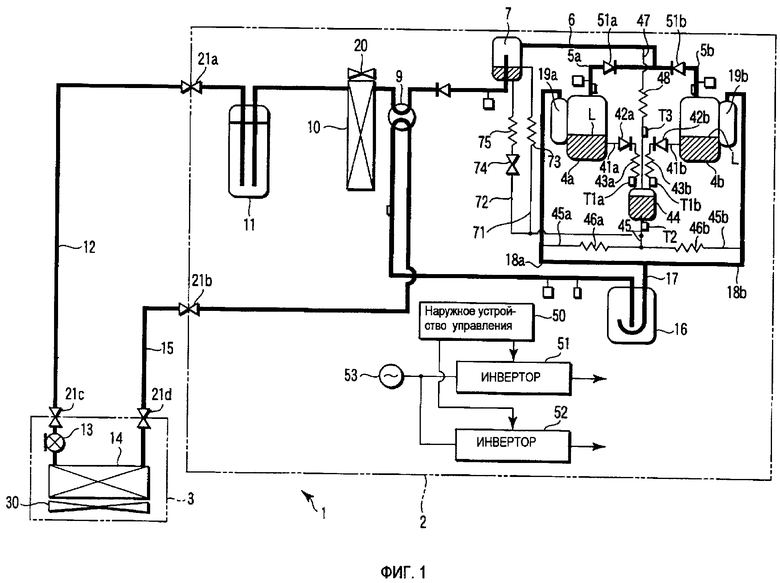

фиг.4 - блок-схема функционирования третьего варианта воплощения изобретения.

Со ссылкой на фиг.1 будет описан первый вариант воплощения согласно настоящему изобретению.

Устройство 1 с циклическим процессом охлаждения содержит кондиционер воздуха, включающий в себя наружный блок 2 и внутренний блок 3. Наружный блок 2 содержит компрессоры 4а, 4b, маслоотделитель 7, четырехходовой клапан 9, наружный теплообменник 10, жидкостной резервуар 11, аккумулятор 16, наружный вентилятор 20, наружное устройство 50 управления, инверторы 51, 52 и т.д. Внутренний блок 3 содержит электронный регулирующий клапан 13, внутренний теплообменник 14, внутренний вентилятор 30, внутреннее устройство управления (не показано) и т.д. Наружный блок 2 и внутренний блок 3 соединены посредством трубы 12 для жидкости или трубы 15 для воздуха.

Наружное устройство 50 управления управляет работой наружного блока 2. Инверторы 51 и 52 выпрямляют напряжение бытовой сети 53 переменного тока и преобразуют выпрямленное напряжение в напряжение переменного тока с частотой, соответствующей команде от наружного устройства 50 управления, и вырабатывают ее. Компрессоры 4а и 4b являются компрессорами переменной мощности и приводятся выходными сигналами с инверторов 51 и 52.

Далее следует описание выполнения трубы вокруг компрессора.

Компрессоры 4а, 4b являются компрессорами высокого давления, так что при их функционировании нагнетается давление в их корпусе. Масло L для смазки удерживается в корпусе. Выпускные трубы 5а и 5b присоединены к отверстию выпуска хладагента компрессоров 4а и 4b и затем присоединены к трубе 6 со стороны нагнетания. Контрольные клапаны 51а и 51b установлены на трубах 5а и 5b соответственно. Всасывающие трубы 18а и 18b соединены с высасывающими выходами для хладагента компрессоров 4а и 4b соответственно и присоединены к трубе 17 со стороны всасывания. К всасывающим трубам 18а и 18b присоединены всасывающие стаканы 19а и 19b соответственно.

Далее следует описание частей, расположенных вокруг контура балансировки масла.

Первые трубы 41а и 41b для балансировки присоединены своими одними концами к заданному по высоте положению на боковой поверхности компрессоров 4а и 4b. У этих труб 41а и 41b балансировки масла имеются контрольные клапаны 42а и 42b и, например, капиллярные трубки 43а, 43b, служащие в качестве первого устройства снижения давления. Первые температурные датчики Т1а, Т1b расположены на выходной стороне капиллярных трубок 43а, 43b. Трубы 41а, 41b для балансировки масла вместе соединены у другого терминала с накопительным резервуаром 44, служащим в качестве воздушного/жидкостного сепаратора. Накопительный резервуар 44 выполнен с возможностью эффективного разделения газа и жидкости и временного хранения любого избытка масла L, вытекающего из труб 41а, 41b для балансировки масла.

Один конец второй трубы 45 для балансировки масла соединен с днищем накопительного резервуара 44, а другой ее конец разветвляется на две трубы 45а и 45b для балансировки масла, которые соединяются с всасывающими трубами 18а и 18b. С одной стороны второй трубы 45 для балансировки масла установлен второй температурный датчик Т2, который определяет температуру масла L, вытекающего из накопительного резервуара 44. Например, капиллярные трубки 46а, 46b, служащие в качестве второго устройства понижения давления, расположены на трубах 45а, 45b для балансировки масла.

Обводная труба 47 соединена между трубой 6 со стороны нагнетания и накопительным резервуаром 44, и, например, капиллярная трубка 48, служащая к качестве третьего устройства понижения давления, расположена на обводной трубе 47. Третий температурный датчик T3 установлен на входе капиллярной трубки 48 на обводной трубе 47.

Следует отметить, что накопительный резервуар 44 имеет больший диаметр, чем трубы 41а, 41b для балансировки масла, трубы 45, 45а, 45b и обводная труба 47.

Сопротивления капиллярной трубы 46а, 46b у труб 45а, 45b для балансировки масла являются меньшими, чем сопротивления капиллярных трубок 43а, 43b у труб 41а, 41b для балансировки масла и сопротивления капиллярной трубки 48 у обводной трубы 47. Таким образом, масло L в накопительном резервуаре 44 протекает легче в направлении к трубам 45а, 45b для балансировки масла.

Далее следует описание маслоотделителя и обратного маслопровода.

Обратные маслопроводы 71, 72 присоединены между маслоотделителем 7 и трубой 45 для балансировки масла. Один конец обратного маслопровода 71 соединен с заданным по высоте положением на боковой поверхности маслоотделителя 7. Капиллярная трубка 73 расположена у обратного маслопровода 71. Масло L из маслоотделителя 1, расположенного в более высоком положении, чем положение соединения обратного маслопровода 71, протекает в обратный маслопровод 71 и затем через капиллярную трубку 73 в трубу 45 для балансировки масла. Масло L, протекающее в капиллярную трубу 45, разделяется в трубы 45а, 45b для балансировки масла, затем оно протекает через капиллярные трубки 46а, 46b во всасывающие трубы 18а, 18b и всасывается в компрессор 4а, 4b вместе с хладагентом, циркулирующим по циклу охлаждения.

Обратный маслопровод 72 присоединен ниже маслоотделителя 7. У обратного маслопровода 72 имеются клапан 74 подачи/прекращения подачи масла и капиллярная трубка 75.

Далее будет описано протекание хладагента в охлаждающем цикле.

Когда работают компрессоры 4а, 4b, хладагенты, выпускаемые из компрессоров 4а, 4b, протекают через выпускную трубу 5а, 5b в трубу 6 со стороны нагнетания, через которую хладагент проходит в маслоотделитель 1, где производится разделение хладагента и масла L. Хладагент в маслоотделителе 7 протекает через четырехходовой клапан 9.

Хладагент, протекающий через четырехходовой клапан 9, проходит во время операции охлаждения в наружный теплообменник 10, где теплообменник с наружным воздухом обеспечивает конденсацию (сжижение). Хладагент, проходящий через наружный теплообменник 10, последовательно протекает через резервуар 11 с жидкостью, собирающий клапан 21а, трубу 12 для жидкости и собирающий клапан 21с во внутренний блок 3. Хладагент, проходящий через внутренний блок 3, протекает через регулирующий клапан 13 во внутренний теплообменник 14, где теплообменник с внутренним воздухом обеспечивает испарение. Хладагент, проходящий через внутренний теплообменник 14, последовательно протекает через собирающий клапан 21d, трубу 15 для газа и собирающий клапан 21b в наружный блок 2. Хладагент, проходящий в наружный блок 2, протекает через четырехходовой клапан 9 в аккумулятор 16 и от него через трубу 17 со стороны всасывания и всасывающие трубы 18а, 18b в компрессоры 4а, 4b.

При функционировании системы включают четырехходовой клапан 9 для обеспечения прохождения хладагента в обратном направлении.

Теперь приводится описание потока масла в контуре для балансировки масла.

Если уровни масла в корпусах компрессоров 4а, 4b превышают положения соединения труб 41а, 41b для балансировки масла, то масло L, превышающее уровень положения соединения, протекает, так же как и излишки масла, в трубы 41а, 41b для балансировки масла. Масло L, протекающее в трубы 41a, 41b для балансировки масла, проходит через капиллярные трубки 43а, 43b в накопительный резервуар 44. В накопительный резервуар 44 газ хладагента под высоким давлением в очень малом количестве протекает от трубы 6 со стороны нагнетания через обводную трубу 47. Посредством приложения давления через обводную трубу 47 и давления всасывания от всасывающих труб 18а, 18b через трубы 45а, 45b для балансировки масла и трубу 45 для балансировки масла масло L, протекающее в накопительный резервуар 44, вытекает из трубы 45 для балансировки масла и отсюда разводится в трубы 45а, 45b для балансировки масла. Отведенное масло протекает через капиллярные трубки 46а, 46b во всасывающие трубы 18а, 18b. Масло L, втекающее во всасывающие трубы 18а, 18b вместе с хладагентом, циркулирующим в цикле охлаждения, всасывается в компрессоры 4а, 4b через всасывающие трубы 18а, 18b.

Бывают случаи, при которых будет иметь место дисбаланс уровней масла в корпусах компрессоров 4а, 4b, например, когда уровень масла в корпусе компрессора 4а выше, чем положение соединения трубы 41а для балансировки масла, в то время как, с другой стороны, уровень масла в корпусе компрессора 4b ниже положения соединения трубы 41b для балансировки масла. В этом случае, масло L протекает в трубу 41а для балансировки масла со стороны компрессора 4а, в то время как, с другой стороны, газ хладагента высокого давления протекает в трубу 41b для балансировки масла со стороны компрессора 4b. Протекающее масло L и газ хладагента собираются в накопительный резервуар 44. Собранное масло L и газ хладагента, разделенные друг с другом в накопительном резервуаре 44, при вытекании из накопительного резервуара 44 протекают в смешанном состоянии в трубу 45 для балансировки масла. Масло и хладагент, протекающие в смешанном состоянии в трубу 45 для балансировки масла, поровну отводятся в трубы 45а, 45b для балансировки масла, посредством сопротивления капиллярных трубок 46а и 46b.

Посредством этого масло перемещается из компрессора 4а на стороне с большим уровнем масла в компрессор 4b на стороне с меньшим уровнем масла, и уровни поверхностей масла в корпусах компрессоров 4а, 4b быстро выравниваются.

С другой стороны, хладагенты из компрессора 4а, 4b выпускаются, и при этом часть масел L в компрессорах 4а и 4b вытекает в выпускные трубы 5а, 5b. Выпущенное масло L вытекает из трубы 6 со стороны нагнетания в маслоотделитель 7. Маслоотделитель 7 отделяет масло L от газа хладагента и удерживает в нем. Из масла L, удерживаемого в маслоотделителе 7, масло, соответствующее части, которая превышает часть обратного маслопровода 71, втекает в обратный маслопровод 71. Масло L, втекающее в обратный маслопровод 71, возвращается через трубу 45 для балансировки масла и трубы 45а, 45b для балансировки масла обратно к компрессорам 4а, 4b.

Когда оба уровня поверхностей масел в корпусах компрессоров 4а, 4b понижены, открывающий/закрывающий клапан 74 на обратном маслопроводе 72 открывается и в результате этого масло в маслоотделителе 7 возвращается через трубу 45 для балансировки масла и трубы 45а и 45b обратно в компрессоры 4а и 4b.

Теперь следует описание накопительного резервуара 44.

Если любой один из компрессоров 4а, 4b остановлен, например компрессор 4а, даже если масло L, прошедшее при работе от компрессора 4b в трубу 41b для балансировки масла, устремится через накопительный резервуар 44 и трубу 41а для балансировки масла в теперь остановленный компрессор 4а, причем такой поток предотвращается через контрольный клапан 42а.

Если контрольное действие контрольного клапана 42b обеспечено не полностью и имеет место очень малый поток масла L от трубы 41а для балансировки масла к стороне компрессора 4а, количество масла L в работающем компрессоре 4b постепенно уменьшается и в компрессоре 4b вскоре возникнет недостаток масла.

Однако между трубой 41b для балансировки масла и трубой 41а для балансировки масла имеется накопительный резервуар 44, и поскольку в накопительном резервуаре 44 более легкий хладагент движется наверх, а более тяжелое масло L опускается вниз, то возможно заранее предотвратить то неудобство, что масло L, протекающее от работающего компрессора 4b в трубу 41b для балансировки масла, втекает в остановленный компрессор 4а через накопительный резервуар 44 и трубу 41а для балансировки масла. Таким образом, возможно предотвратить любое нежелательное перемещение масла L от работающего компрессора 4b к остановленному компрессору 4а.

Таким образом, не требуется приспосабливать дорогие электронные клапаны контроля потока, которые могли бы понадобиться в известных способах. Таким образом также возможно исключить любые расходы, связанные с этим.

Поскольку трубы 41a и 41b для балансировки масла имеют такую конструкцию, чтобы вместе соединяться с накопительным резервуаром 44, большее число компрессоров, при необходимости, может быть выполнено без приспосабливания сложных конструкций, и также возможно исключить любые сложные конструкции.

Поскольку давление хладагента высокого давления, выходящего из компрессоров 4а, 4b, прикладывается через обводную трубу 47 к накопительному резервуару 44, подача масла L из накопительного резервуара 44 к компрессорам 4а, 4b может быть осуществлена непосредственно и быстро с обеспечением более свободного и легкого способа установки положения накопительного резервуара 44.

Если даже из-за неисправной работы компрессора 4а осуществляется поддерживающее действие компрессором 4b, то возможно предотвратить любое ненужное перемещение масла L от работающего компрессора 4b к неисправно работающему компрессору 4а, а следовательно, постоянно осуществлять поддерживающее действие компрессором 4b. Что касается пониженной производительности, вызванной неисправной работой компрессора 4а, то возможно поддерживать устройство посредством работы с переменной производительностью компрессора 4b с помощью использования инвертора 52. Поскольку оба компрессора 4а, 4b являются компрессорами, приводимыми от инвертора в режиме переменной производительности, то даже если один из них выходит из строя, возможно осуществлять поддерживающую работу в режиме переменной производительности.

Теперь будет описан второй вариант воплощения изобретения.

Как показано на фиг.2, резервуар 60 для масла помещен на месте накопительного резервуара 44 первого варианта воплощения изобретения. Один конец трубы 45 для балансировки масла присоединен на заданной высоте к боковой поверхности резервуара 60 для масла.

Из масла L, удерживаемого в резервуаре 60 для масла, часть масла, превышающая положение соединения трубы 45 для балансировки масла, протекает как излишняя часть в трубу 45 для балансировки масла. Масло L, вошедшее в трубу 45 для регулировки масла, протекает во всасывающие трубы 18а и 18b через трубы 45а и 45b для балансировки масла и капиллярные трубки 46а и 46b и вместе с хладагентом, циркулирующим через цикл охлаждения, втягивается в компрессор 4а и 4b.

Теперь будет описано влияние резервуара для масла.

Хотя резервуар 60 для масла в основном имеет ту же функцию, что и накопительный резервуар 44 в первом варианте воплощения, он имеет тот признак, что удерживаемое количество масла L превышает его количество в накопительном резервуаре 44.

То есть, поскольку в резервуаре 60 для масла может удерживаться количество масла L большее, чем заданное, даже если количество масла L, вытекающее из компрессоров 4а, 4b, возрастает из-за изменения рабочего состояния и т.д., масло L может быть быстро подано в компрессоры 4а, 4b, не задерживая его увеличения. Подача масла L из резервуара 60 для масла осуществляется быстрее, чем в случае подачи масла L, из маслоотделителя 7 через обратный маслопровод 71.

Другие конструкция, действие и результаты являются такими же, как и в первом варианте воплощения.

Теперь будет описан третий вариант воплощения изобретения.

Как видно на фиг.3, воздушный кондиционер содержит множество наружных блоков 2а, 2b и множество внутренних блоков 3. Наружный блок 2а имеет такую же конструкцию, что и наружный блок 2 второго варианта воплощения, и имеет компрессоры 4а, 4b. Наружный блок 2b имеет такую же конструкцию, как и наружный блок 2 второго варианта воплощения изобретения, и имеет компрессоры 4а, 4b.

Для соответствующих наружных блоков 2а, 2b первый открывающий/закрывающий клапан V1 присоединен параллельно капиллярной трубке 48 в обводной трубе 47.

Для соответствующих наружных блоков 2а, 2b третья труба 61 для балансировки масла присоединена от дна резервуара 60 для масла к трубе 17 со стороны всасывания. Второй и третий открывающие/закрывающие клапаны V2 и V3 установлены на трубе 61 для балансировки масла. Кроме того, последовательная цепь из капиллярной трубки 33 и контрольного клапана 34 соединена параллельно открывающему/закрывающему клапану V2 в трубе 61 для балансировки масла. Между этими взаимными соединениями в положении между открывающими/закрывающими клапанами V2 и V3 трубы 61 для балансировки масла в соответствующих наружных блоках 2а, 2b через собирающие клапаны 21е, 21е подсоединена труба 31 для балансировки.

Иногда имеют место случаи, когда при работе двух наружных блоков 2а и 2b несогласованность в количестве их масел может иметь место между этими наружными блоками 2а, 2b, например, количество масла в компрессоре на стороне наружного блока 2а возрастает, в то время как, с другой стороны, количество масла в компрессоре на стороне наружного блока 2b уменьшается.

Теперь будет объяснено, как определяется количество масла.

Если количество масла компрессора в соответствующих наружных блоках 2а и 2b находится на правильном уровне, масло L протекает в трубах 41а, 41b для балансировки масла и оно втекает в резервуар 60 для масла. Масло L в резервуаре 60 для масла втекает в трубу 45 для балансировки масла и подается к всасывающей стороне соответствующих компрессоров 4а, 4b.

Если количество масла компрессора в наружных блоках 2а, 2b становится недостаточным, то хладагент, но не масло L, втекает в трубу 41а, 41b для балансировки масла и уровень поверхности масла в резервуаре 60 для масла понижается, и по этой причине хладагент вытекает из резервуара 60 для масла в трубу 45 для балансировки масла.

Температура масла L или хладагента, втекающих в трубы 41а, 41b для балансировки масла, определяется соответствующим температурным датчикам Т1а, Т1b, и температура масла L или хладагента, втекающих в трубу 45 для балансировки масла, определяется температурным датчиком Т2. Определяемые температуры температурными датчиками Т1а, Т1b, T2 выше, когда пропускается масло L, чем когда пропускается хладагент. Кроме того, температура хладагента, протекающего через обводную трубу 47, определяется температурным датчиком T3.

Как показано на блок-схеме на фиг.4, если работают два компрессора 4а, 4b (Да - на этапе 101), количество масло компрессора в наружных блоках 2а и 2b измеряется для каждого заданного времени (например, каждую минуту) на базе измерения температур температурными датчиками Т1а, Т1b, T2, T3 (этап 102). В этом случае следует отметить, что измерение может осуществляться непрерывно, а не только минута за минутой.

То есть, если количество масла всех компрессоров находится на правильном уровне, то масло L втекает в трубы 41а, 41b и 45 для балансировки масла и температуры, определенные температурными датчиками Т1а, Т1b и T2, становятся выше, чем температура, определенная датчиком T3 (температура хладагента, протекающего через обводную трубу 47). Затем устанавливается следующее отношение:

α1>β1>0.

Т1а - Т3≥α1, Т1b - T3≥α1

Т1а - T2≥β1, Т1b - Т2≥β1

Если уровни поверхностей масла всех компрессоров слишком низки, хладагент втекает в трубы 41а, 41b для балансировки масла и трубу 45 для балансировки масла и температуры, определяемые температурными датчиками Т1а, Т1b, T2, становятся ниже, чем температура, определяемая температурным датчиком T3 (температура хладагента, протекающего через обводную трубу 47). Таким образом устанавливается следующее отношение, где α2<β2 и α2<0.

T2 - Т3≥α2, Т1а - Т3≥β2, Т1b - Т3≥β2

Количество масла в соответствующем компрессоре может быть определено на отношении этих измеренных температур.

Например, когда количество хранящегося масла определяется в наружном блоке 2а из наружных блоков 2а, 2b (нет на этапе 103), то открывающий/закрывающий клапан V2 в наружном блоке 2а открывается только на заданный интервал времени t (этап 104) и открывающие/закрывающие клапаны V1, V3 в наружном блоке 2b открываются только на тот же самый заданный период времени t (этап 105). В качестве индикатора того, что открывающие/закрывающие клапаны V1, V2 и V3 открыты, флажок f устанавливается в "1" (этап 106).

Путем открывания открывающих/закрывающих клапанов V1, V3 на стороне "не малого" количества масла масло L, хранящееся в резервуаре 60 для масла наружного блока 2b, втекает через трубу 61 для балансировки масла в балансировочную трубу 31. Посредством открывания открывающего/закрывающего клапана V2 в наружном блоке 2а на стороне "малого" количества масла масло L, втекающее в балансировочную трубу 31, подается к трубе 17 со стороны всасывания наружного блока 2а. Масло L, поданное к трубе 17 со стороны всасывания, втягивается в компрессоры 4а и 4b. Таким образом, продолжается определение количества масла для каждого минутного периода.

Когда не определяется недостаток количества масла наружного блока 2а (Да - на этапе 103), если флаг f является "1" (Да - на этапе 107), то все открывающие/закрывающие клапаны V1, V2, V3 закрыты (этап 108) по решению, что установлен баланс количества масла между наружными блоками 2а и 2b.

После того как закрывают все открывающие/закрывающие клапаны V1, V2, V3, открывающий/закрывающий клапан 74 в наружном блоке 2b на стороне "не малого" количества масла открывают только в заданный период (этап 109). Посредством открывания открывающего/закрывающего клапана 74 масло L, удерживаемое в маслоотделителе 1, перекачивают в резервуар 60 для масла. Флажок f устанавливается в "0" (этап 110).

Как было описано выше, резервуар для масла наружных блоков 2а и 2b соединен с обоими наружными блоками 2а, 2b.

Посредством регулировки заданного времени t для открытия открывающих/закрывающих клапанов V1, V2, V3 количество масла L, подаваемого из резервуара 60 для масла, может быть жестко ограничено до того количества, которое необходимо. Тем самым, возможно избежать ситуации, такой как нехватка масла, которая все еще может иметь место в наружном блоке со стороны подачи масла.

Если установлено три или более компрессоров в наружном блоке, то количество температурных датчиков Т1, соответственно, увеличивается и тем самым могут быть осуществлены идентичные процессы определения количества масла и балансировки количества масла.

Другие устройства, функционирование и результаты третьего варианта воплощения изобретения являются такими же, как и в случае второго варианта воплощения.

Хотя в третьем варианте воплощения температура, определенная температурным датчиком T3, установленным на обводной трубе 47, используется для измерения масла, вместо температурного датчика T3 может быть использован температурный датчик, установленный, по меньшей мере, на одной из выпускных труб 5а, 5b компрессоров 4а, 4b, и в этом случае температура, определенная температурным датчиком, используется для определения количества масла. Как вариант, на трубе 6 со стороны нагнетания может быть установлен датчик Pd давления, и в этом случае температура хладагента определяется по давлению, измеренному датчиком давления, с тем, чтобы эти данные использовать для определения количества масла.

Хотя температура, определяемая температурным датчиком Т2 на трубе 45 для балансировки масла, используется для определения количества масла, температура масла в трубе 45 для балансировки масла может определяться температурным датчиком T3 в обводной трубе 47 без использования температурного датчика Т2, и в этом случае определенная температура используется для определения количества масла.

Настоящее изобретение не ограничено только вышеописанными вариантами его воплощения, и могут быть выполнены его различные модификации или изменения, не выходя из объема настоящего изобретения.

Настоящее изобретение может быть использовано, например, в кондиционерах воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система повторного сжижения отпарного газа (варианты) | 2017 |

|

RU2743400C1 |

| КОНДИЦИОНЕР | 2010 |

|

RU2488047C2 |

| КОНДИЦИОНЕР | 2010 |

|

RU2486413C1 |

| ХОЛОДИЛЬНАЯ СИСТЕМА | 2014 |

|

RU2656775C1 |

| КОНТУР ХЛАДАГЕНТА И СПОСОБ УПРАВЛЕНИЯ В НЕМ МАСЛА | 2007 |

|

RU2434185C1 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

| ХОЛОДИЛЬНО-ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРЕДВАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ И ВРЕМЕННОГО ХРАНЕНИЯ РЫБЫ | 2011 |

|

RU2498167C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ КРИСТАЛЛИЗАЦИИ ЖИДКОСТЕЙ ПУТЕМ ЗАМОРАЖИВАНИЯ | 2001 |

|

RU2278717C2 |

| СПИРАЛЬНЫЙ КОМПРЕССОР | 2024 |

|

RU2821852C1 |

| Маслоотделитель | 1978 |

|

SU792044A1 |

Устройство с циклическим процессом охлаждения может быть использовано в кондиционерах воздуха. Устройство имеет множество компрессоров высокого давления с корпусами, содержащими масло. Избыточная часть масла в компрессорах собирается в накопительном резервуаре через трубы для балансировки масла. Подача масла осуществляется из накопительного резервуара к компрессорам. Давление хладагента, подаваемого из компрессоров, передается в накопительный резервуар через обводную трубу. Техническим результатом изобретения является создание устройства с циклическим процессом охлаждения, имеющего упрощенную конструкцию, несмотря на количество используемых компрессоров, и сниженную стоимость, а также обеспечивающего быстрое устранение нехватки масла для компрессоров. 2 н. и 12 з.п. ф-лы, 4 ил.

множество первых труб для балансировки масла, выполненных с возможностью обеспечения втекания в них избыточной части масла, содержащегося в корпусе соответствующего компрессора,

первое устройство понижения давления, выполненное с возможностью установки на соответствующей первой трубе для балансировки масла,

воздушный/жидкостной сепаратор, выполненный с возможностью обеспечения втекания масла в соответствующую первую трубу для балансировки масла,

вторую трубу для балансировки масла, присоединяемую одним концом к воздушному/жидкостному сепаратору и разветвляющуюся на другом своем конце в соответствующие трубы, соединенные с соответствующими всасывающими трубами компрессора,

второе устройство понижения давления, выполненное с возможностью установки на соответствующей второй трубе для балансировки масла,

обводную трубу, выполненную с возможностью установления соединения между трубой со стороны нагнетания и воздушным/жидкостным сепаратором, и

третье устройство понижения давления, выполненное с возможностью установки на обводной трубе.

первый температурный датчик, выполненный с возможностью определения температуры соответствующей первой трубы для балансировки масла в точке, находящейся ниже по потоку, чем первое устройство понижения давления,

второй температурный датчик, выполненный с возможностью определения температуры масла, вытекающего из воздушного/жидкостного сепаратора,

третий температурный датчик, выполненный с возможностью определения температуры обводной трубы в точке, находящейся ниже по потоку, чем третье устройство понижения давления, и

детекторное устройство, выполненное с возможностью определения количества масла в корпусе соответствующего компрессора в соответствии с температурой, определенной соответствующим температурным датчиком.

вычислительное устройство, выполненное с возможностью вынесения решения, является ли достаточным количество масла, определенное детекторным устройством, и

устройство управления, выполненное с возможностью, когда вычислительное устройство выносит решение, что количество масла является недостаточным, открывания второго открывающего/закрывающего клапана на наружном блоке на стороне малого количества масла и открывания первого открывающего/закрывающего клапана и третьего открывающего/закрывающего клапана на оставшемся наружном блоке.

первые трубы для балансировки масла для каждого наружного блока, выполненные с возможностью втекания в них избыточной части масла, содержащегося в корпусе соответствующего компрессора,

первое устройство понижения давления, выполненное с возможностью установки на первой трубе для балансировки масла,

резервуар для масла для каждого наружного блока, выполненный с возможностью обеспечения втекания масла в первую трубу для балансировки масла,

вторую трубу для балансировки масла для каждого наружного блока, выполненную с возможностью установления соединения резервуара для масла со всасывающей трубой,

второе устройство понижения давления, выполненное с возможностью установки на соответствующей второй трубе для балансировки масла,

обводную трубу для каждого наружного блока, выполненную с возможностью установления соединения между трубой со стороны нагнетания и резервуаром для масла,

третье устройство понижения давления, выполненное с возможностью установки на обводной трубе,

первый открывающий/закрывающий клапан, выполненный с возможностью установления соединения параллельно третьему устройству понижения давления,

третью трубу для балансировки давления для каждого наружного блока, выполненную с возможностью установления соединения между резервуаром для масла и трубой со стороны всасывания,

второй и третий открывающие/закрывающие клапаны, выполненные с возможностью установки на соответствующей третьей трубе для балансировки масла, и

балансировочную трубу, подсоединенную между вторым и третьим открывающими/закрывающими клапанами третьей трубы для балансировки масла.

первый температурный датчик, выполненный с возможностью определения температуры соответствующей первой трубы для балансировки масла в точке, находящейся ниже по потоку, чем первое устройство понижения давления,

второй температурный датчик, выполненный с возможностью определения температуры масла, вытекающего из резервуара для масла,

третий температурный датчик, выполненный с возможностью определения температуры обводной трубы в точке, находящейся ниже по потоку, чем третье устройство понижения давления, и

детекторное устройство, выполненное с возможностью определения количества масла в корпусе соответствующего компрессора в соответствии с температурой, определенной соответствующим температурным датчиком.

вычислительное устройство, выполненное с возможностью вынесения решения, является ли достаточным количество масла, определенное детекторным устройством, и

устройство управления, выполненное с возможностью, когда вычислительное устройство выносит решение, что количество масла является недостаточным, открывания второго открывающего/закрывающего клапана на наружном блоке на стороне малого количества масла и открывания первого открывающего/закрывающего клапана и третьего открывающего/закрывающего клапана на остальных наружных блоках.

| JP 2002242833 А, 28.08.2002 | |||

| Холодильная машина | 1988 |

|

SU1543204A1 |

| Система смазки винтового компрессора | 1984 |

|

SU1236173A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| JP 2000146324 A, 26.05.2000. | |||

Авторы

Даты

2007-04-20—Публикация

2004-02-23—Подача