t

Изобретение относится к области холодильной техники, а именно к отделителям эмульгированного, масла от хладагента.

Известен пустотелый маслоотделитель и способ его работы путем резкого изменения величины и направления скорости смеси масла и хладагента 1. Из-за уноса масла такие маслоотделители малоэффективны.

Известен маслоотделитель, содержащий корпус с нижним входным и верхним выходным патрубками для хладагента и масловыпускным патрубком, и размещенный внутри корпуса фильтрующий элемент 2.

Указанный маслоотделитель работает путем пропускания масляной эмульсии через -фильтрующий элемент, агрегации частиц масла на материале элемента, резкого изменения величины и направления скорости эмульсии, отстаивания частиц масла и раздельного отвода масла и хладагента.

Однако этот наиболее близкий аналог предложенного маслоотделителя работает только в поле сил тяжести (массовых сил)и из-за дробления масла на выходе из фильтрующего элемента и уноса мелких частиц обладает

недостаточной эффективностью маслоотделения, которая еще более снижается в условиях качки и вибрации. Цель изобретения заключается в

5 повышенной эффективности маслоотделения как в. условиях сил тяжести, так и. в невесомости.

Указанная цель достигается тем, что внутри корпуса дополнительно разtO мещен пучок вертикальных труб из капиллярно-пористого материала, проходящих через фильтрующий элемент и закрепленных в трубных решетках, верхняя из которых расположена над

15 выходным патрубком, а нижняя - под фильтрующим элементом, и к ней снизу герметично присоединен сильфон, причем на выходе из трубного пространства пучка установлен клапан, управляемый сильфоном и перекрывающий масловыпускной патрубок.

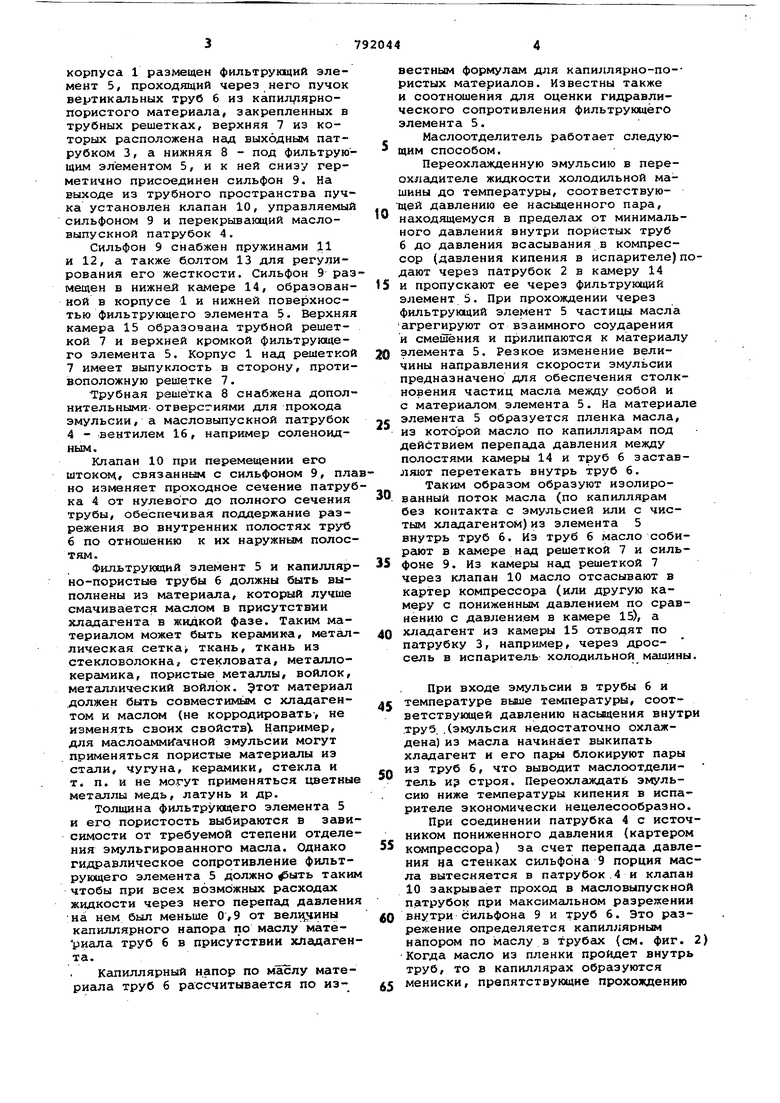

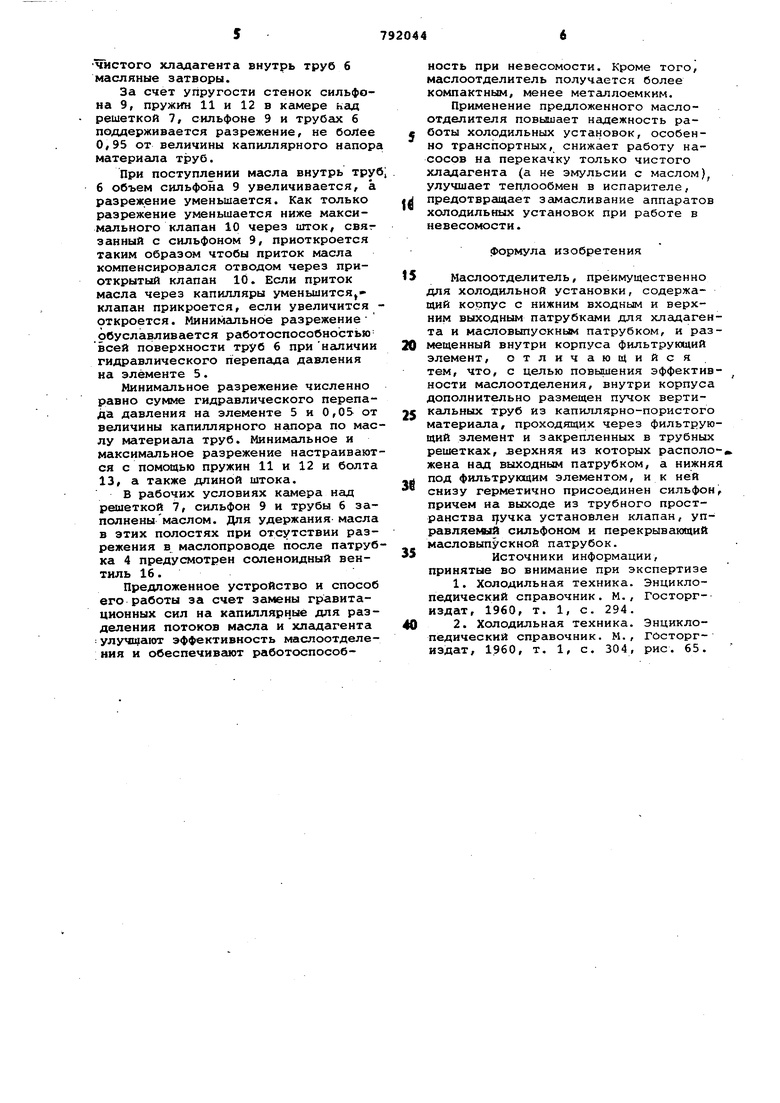

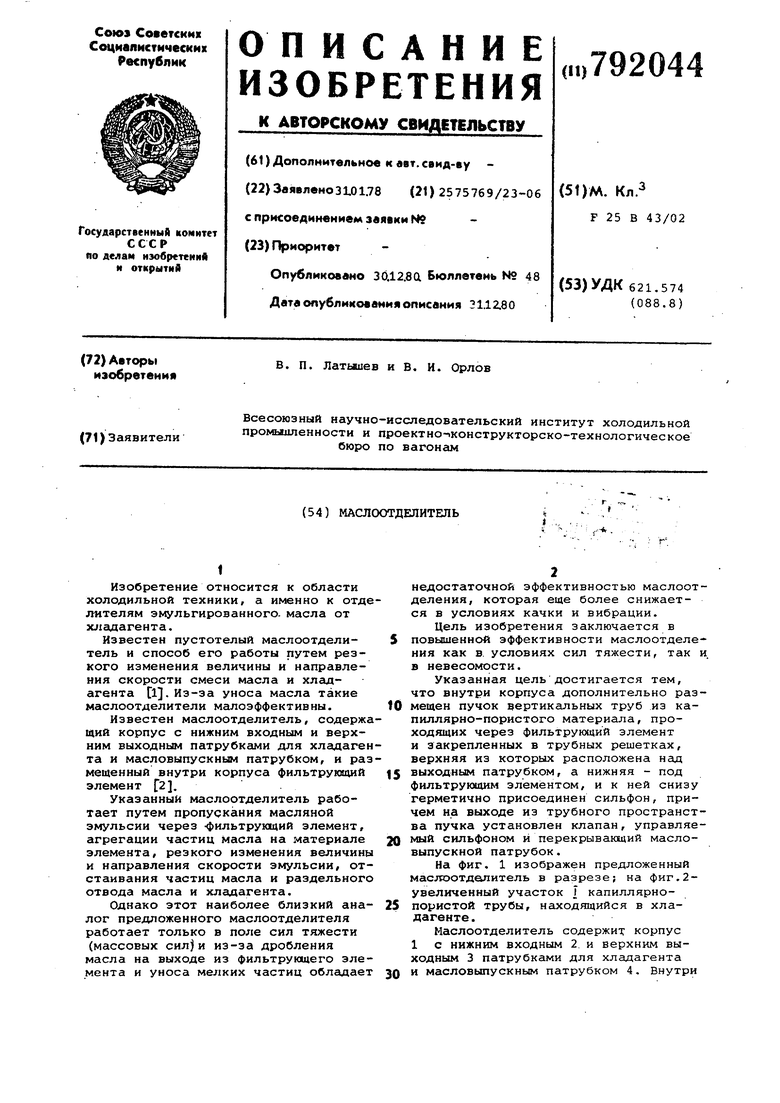

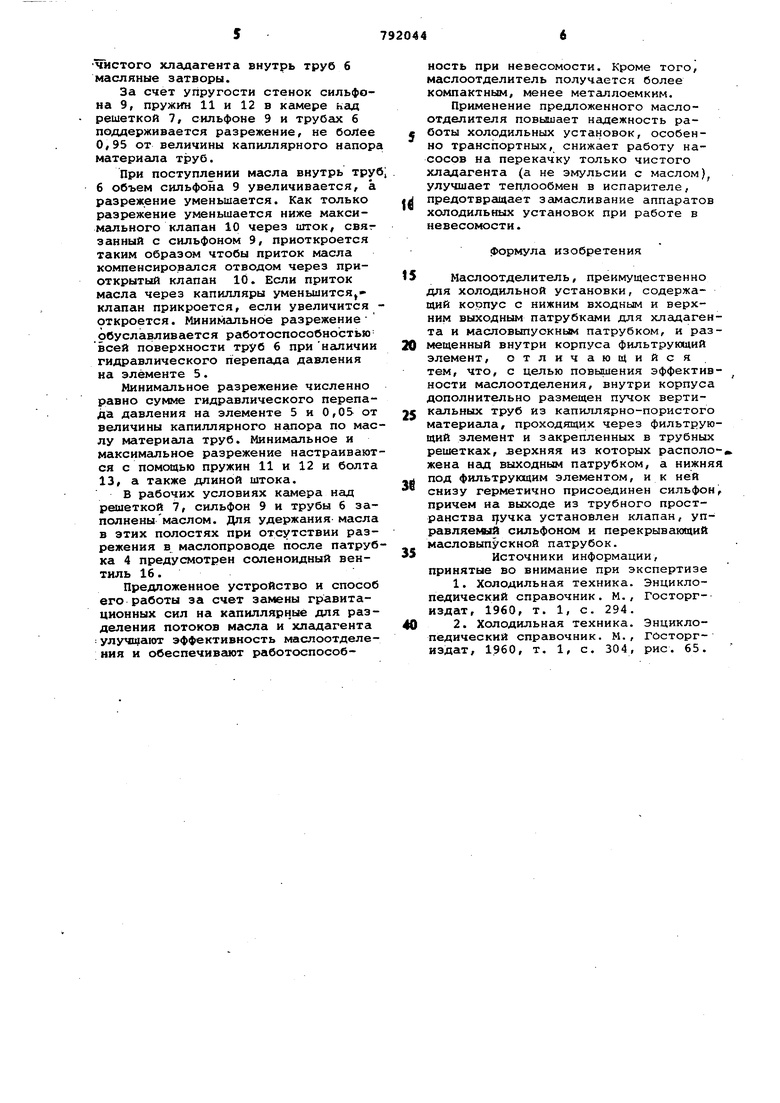

На фиг. 1 изображен предложенный маслоотделитель в разрезе; на фиг,2увеличенный участок Т капиллярно2S пористой трубы, находящийся в хладагенте.

Маслоотделитель содержит корпус 1 с нижним входным 2 и верхним выходным 3 патрубками для хладагента

30 и масловыпускным патрубком 4. Внутри

корпуса 1 размещен фильтрующий элемент 5, проходящий через него пучок вертикальных труб 6 из капиярярнопористого материала, закрепленных в трубных решетках, верхняя 7 из которых расположена над выходным патрубком 3, а нижняя 8 - под фильтрующим элементом 5, и к ней снизу герметично присоединен сильфон 9, На выходе из трубного пространства пучка установлен клапан 10, управляемый сильфоном 9 и перекрывающий масловыпускной патрубок 4.

Сильфон 9 снабжен пружинами 11 и 12, а также б.олтом 13 для регулирования его жесткости. Сильфон 9 размещен в нижней камере 14, образованной в корпусе 1 и нижней поверхностью фильтрующего элемента 5. Верхняя камера 15 образована трубной решеткой 7 и верхней кромкой фильтрующего элемента 5. Корпус 1 нгщ решеткой 7 имеет выпуклость в сторону, противоположную решетке 7.

Трубная рашетка 8 снабжена допол нительными отверстиями для прохода эмульсии, а масловыпускной патрубок 4 - вентилем 16, например соленоидным.

Клапан 10 при перемещении его штокол, связанным с сильфоном 9, плано изменяет проходное сечение патрубка 4 от нулевого до полного сечения трубы, обеспечивая поддержание разрежения во внутренних полостях труб 6 по отношению к их наружным полостям.

Фильтрующий элемент 5 и капиллярно-пористые трубы 6 должны быть выполнены из материала, который лучше смачивается маслом в присутствии хладагента в жидкой фазе. Таким материалом может быть керамика, металлическая сетка ткань, ткань из стекловолокна, стекловата, металлокерамика, пористые металлы, войлок, металлический войлок. Этот материал .должен быть совместимьвл с хладагентом и маслом (не корродировать-, не изменять своих свойств Например, для маслоамм ачной эмульсии могут применяться пористые материалы из стгши, чугуна, керамики, стекла и т« п. и не могут применяться цветные металлы медь, латунь и др.

Толщина фильтрующего элемента 5 и его пористость выбираются в зависимости от требуемой степени отделения эмульгированного масла. Однако гидравлическое сопротивление фильтрующего элемента 5 должно ыть таким чтобы при всех возможных расходах жидкости через него перепад давления на нем был меньше 0,9 от капиллярного напора по маслу материала труб б в присутствии хладагента.

Капиллярный напор по маслу материала труб б рассчитывается по известным формулам для капиллярно-по-ристых материалов. Известны также и соотношения для оценки гидравлического сопротивления фильтрующего элемента 5.

Маслоотделитель работает следующим способом.

Переохлажденную эмульсию в переохладителе жидкости холодильной машины до температуры, соответствующей давлению ее насыщенного пара, находящемуся в пределах от минимального давления внутри пористых труб 6 до давления всасывания в компрессор (давления кипения в испарителе)подают через патрубок 2 в камеру 14

5 и пропускают ее через фильтрующий элемент 5. При прохождении через фильтрующий элемент 5 частицы масла агрегируют от взаимного соударения и смешения и прилипаются к материалу

элемента 5. Резкое изменение величины направления скорости эмульсии предназначено для обеспечения столкновения частиц масла между собой и с материалом элемента 5. На материале

c элемента 5 образуется пленка масла, из которой масло по капиллярам под действием перепада давления между полостями камеры 14 и труб б заставляют перетекать внутрь труб б.

Таким образом образуют изолированный поток масла (по капиллярам без контакта с эмульсией или с чистым хладагентом)из элемента 5 внутрь труб б. Из труб б масло собиргиот в камере над решеткой 7 и силь5 фоне 9. Из камеры над решеткой 7 через клапан 10 масло отсасывают в картер компрессора (или другую камеру с пониженным давлением по сравнению с давлением в камере 15), а

0 хладагент из камеры 15 отводят по патрубку 3, например, через дроссель в испаритель холодильной машины.

При входе эмульсии в трубы б и

с температуре вьлие температуры, соответствующей давлению насьвцения внутри .труб, .(эмульсия недостаточно охлаждена) из масла начина ет выкипать хладагент и его блокируют пары из труб б, что выводит маслоотделитель иэ строя. Переохлг1ждать эмульсию ниже температуры кипения в испарителе экономически нецелесообразно.

При соединении патрубка 4 с источником пониженного давления (картером

5 компрессора) за счет перепада давления на стенках сильфона 9 порция масла вытесняется в патрубок.4 и клапан 10 закрывает проход в масловыпускной п.атрубок при максимальном разрежении

0 внутри сильфона 9 и труб б. Это разрежение определяется капиллярным напором по маслу в трубах (см. фиг. 2) Когда масло из пленки пройдет внутрь труб, то в капиллярах образуются

j мениски, препятствующие прохождению

чистого хладагента внутрь труб б масляные затворы.

За счет упругости стенок сильфона 9, пружин 11 и 12 в камере над решеткой 7, сильфоне 9 и трубах 6 поддерживается разрежение, не более 0,95 от величины капиллярного напор материала труб.

При поступлении масла внутрь тру 6 объем сильфона 9 увеличивается, а разрежение уменьшается. Как только разрежение уменьшается ниже максимального клапан 10 через шток, свяг занный с сильфоном 9, приоткроется таким образом чтобы приток масла компенсировёшся отводом через приоткрытый клапан 10. Если приток масла через капилляры уменьшится,клапан прикроется, если увеличится откроется. Минимальное разрежениеобуславливается работоспособностьювсей поверхности труб 6 при наличии гидравлического перепгща давления на элементе 5.

Минимальное разрежение численно равно сумме гидравлического перепада давления на элементе 5 и О,OS от величины капиллярного напора по маслу материала труб. Минимальное и максимальное разрежение настраиваются с помощью пружин 11 и 12 и болта 13, а также длиной штока.

В рабочих условиях камера над решеткой 7, сильфон 9 и трубы 6 заполнены маслом. Для удержания масла в этих полостях при отсутствии разрежения в маслопроводе после патрубка 4 предусмотрен соленоидный вентиль 16.

Предложенное устройство и способ его работы за счет замены гравитационных сил на капиллярные для разделения потоков масла и хлгщагента :улучшают эффективность маслоотделения и обеспечивгиот работоспособность при невесомости. Кроме того) маслоотделитель получается более компактным, менее металлоемким.

Применение предложенного маслоотделителя повышает надежность работы холодильных установок, особенно транспортных, снижает работу насосов на перекачку только чистого хладагента (а не эмульсии с маслом), улучшает теплообмен в испарителе, предотвращает Зс1масливание аппаратов холодильных установок при работе в невесомости.

«Гюрмула изобретения

Маслоотделитель, преимущественно для холодильной установки, содержащий корпус с нижним входным и верхним выходным патрубками для хладагента и масловыпускным патрубком, и размещенный внутри корпуса фильтрующий элемент, отличающийся тем, что, с целью повышения эффективности маслоотделения, внутри корпуса дополнительно размещен пучок вертикальных труб из капиллярно-пористого материёша, проходящих через фильтрующий элемент и закрепленных в трубных решетках, верхняя из которых располо- жена над выходным патрубком, а нижняя

под фильтрующим элементом, и к ней

снизу герметично присоединен сильфон, причем на вькоде из трубного пространства установлен клапан, управляе влй сильфоном и перекрывающий масловыпускной патрубок.

Источники информации,

принятые во внимание при экспертизе 1. Холодильная техника. Энциклопедический справочник. М., Госторгиздат, 1960, т. 1, с. 294.

2. Холодильная техника. Энциклопедический справочник. М., ГОсторгиздат, I960, т. 1, с. 304, рис. 65.

Наыо

| название | год | авторы | номер документа |

|---|---|---|---|

| Маслоотделитель и способ отделенияМАСлА OT ХлАд-АгЕНТА | 1978 |

|

SU819530A1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2011938C1 |

| Маслоотделитель | 1985 |

|

SU1304898A1 |

| Маслоотделитель | 1986 |

|

SU1315761A1 |

| Холодильная установка | 1977 |

|

SU670780A1 |

| Маслоотделитель | 1983 |

|

SU1337625A1 |

| ТЕПЛОТРУБНЫЙ ЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2008 |

|

RU2381425C1 |

| Маслоотделитель | 1988 |

|

SU1553802A1 |

| Маслоотделитель холодильной установки | 1977 |

|

SU658371A1 |

| Фреоновый вертикальный испаритель холодильной машины | 2020 |

|

RU2738230C1 |

Авторы

Даты

1980-12-30—Публикация

1978-01-31—Подача