Изобретение относится к прокатному производству, конкретнее к способам шаговой прокатки полос с большими вытяжками.

Известен способ шаговой прокатки полос, заключающийся в деформации полосы равномерно вращающимися валками, имеющей шаговое перемещение вдоль оси прокатки, с образованием на полосе конуса деформации [1]

Недостатком способа является низкая производительность процесса прокатки.

Предлагаемый способ решает техническую задачу повышения производительности стана за счет увеличения числа циклов обжатия полосы.

Это достигается тем, что в способе шаговой прокатки, включающем деформацию полосы валками, равномерно вращающимися в неизменном направлении с образованием на полосе конуса деформации, перемещение полосы при ее обжатии вдоль оси прокатки в сторону исходных размеров и в обратном направлении, согласно изобретению полосу поочередно обжимают двумя взаимно перпендикулярными парами валков при направлении векторов окружных скоростей каждой пары со стороны обжимаемой полосы в разные стороны, а перемещение полосы в сторону ее исходных размеров делают меньше ее перемещения в обратном направлении на величину подачи.

Деформация полосы двумя взаимно перпендикулярными парами валков, векторы окружных скоростей каждой пары которых со стороны обжимаемой полосы направлены в разные стороны, позволяет отказаться от применения сложных и динамичных механизмов разворота валков. Это также позволяет увеличить число циклов обжатия. Помимо этого то, что перемещение полосы в сторону ее исходных размеров делают меньше ее перемещения в обратном направлении на величину подачи, исключает специальные механизмы подачи полосы, что также позволяет сократить время дополнительных технологических операций и увеличить число циклов обжатия.

Увеличение числа циклов обжатия, а следовательно, сокращение времени цикла прокатки увеличивает производительность способа шаговой прокатки.

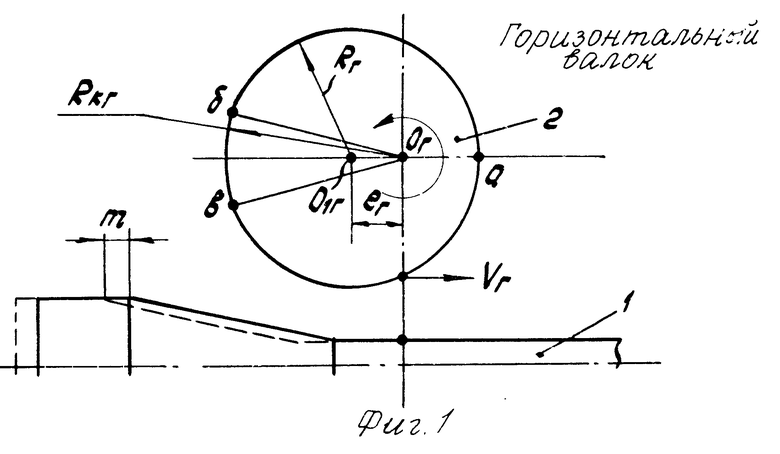

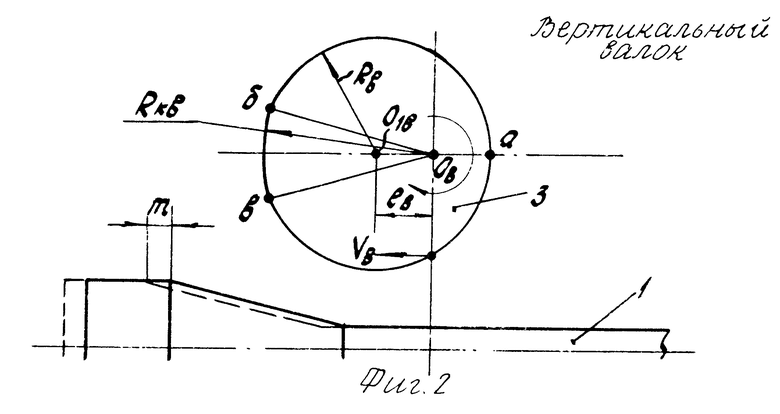

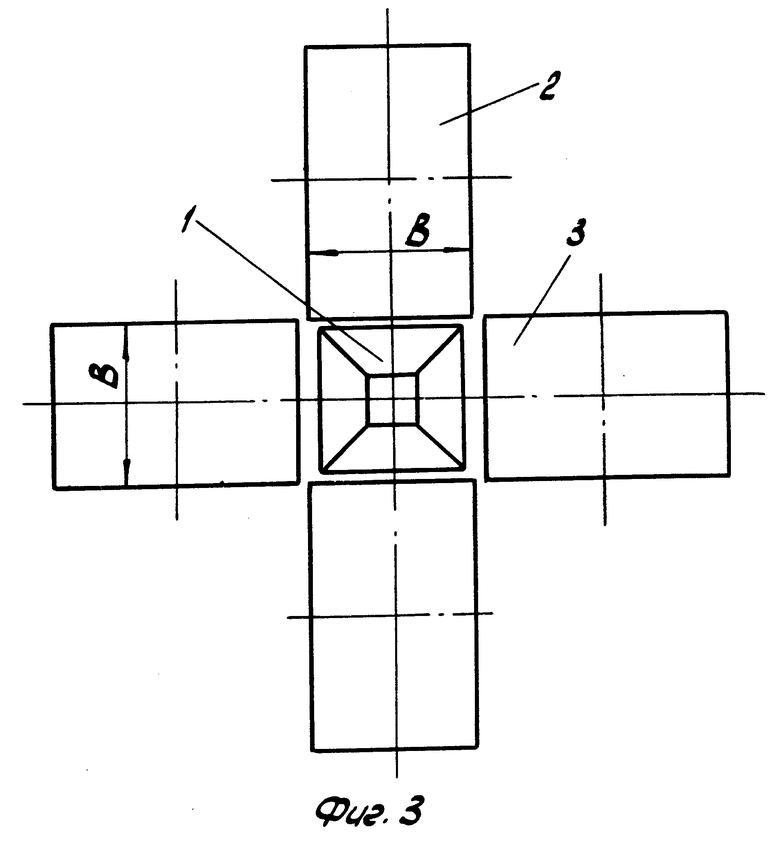

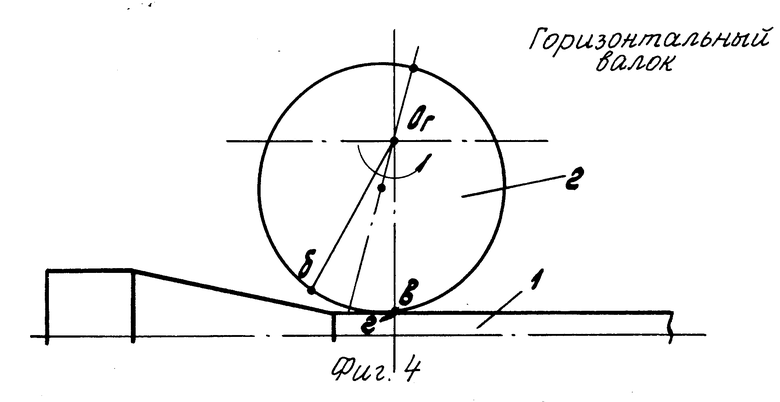

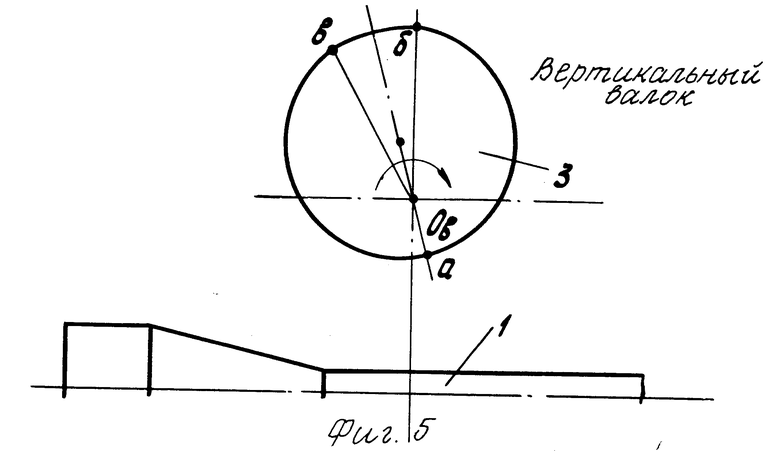

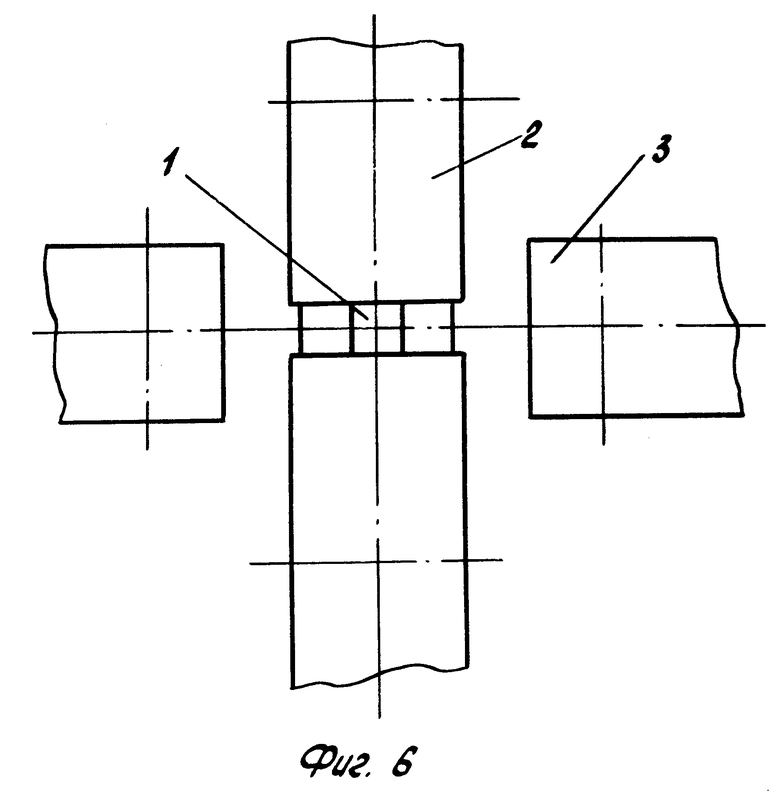

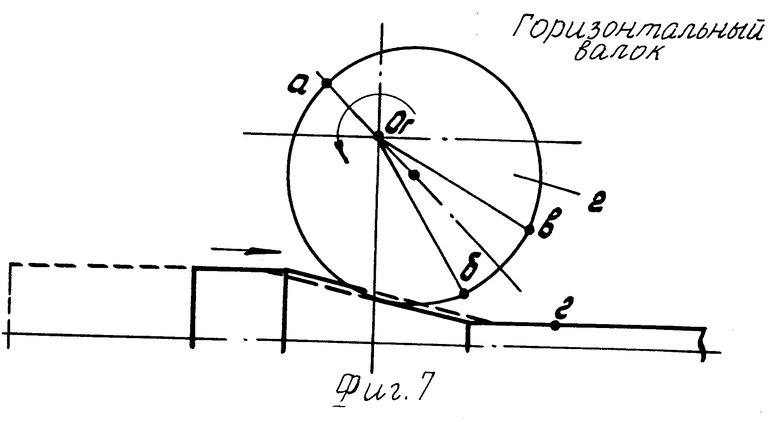

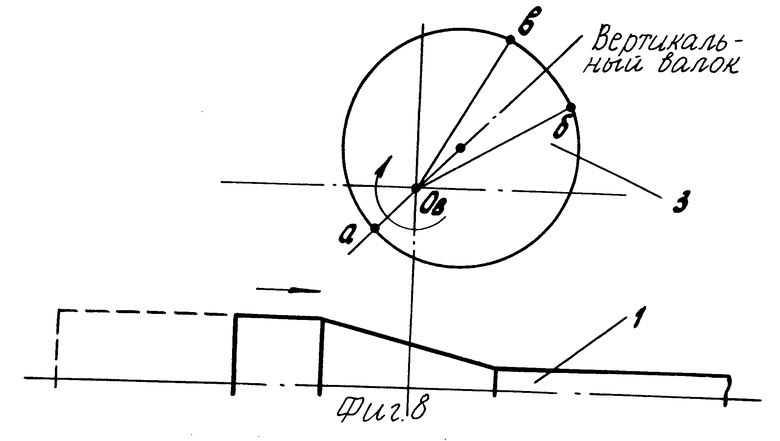

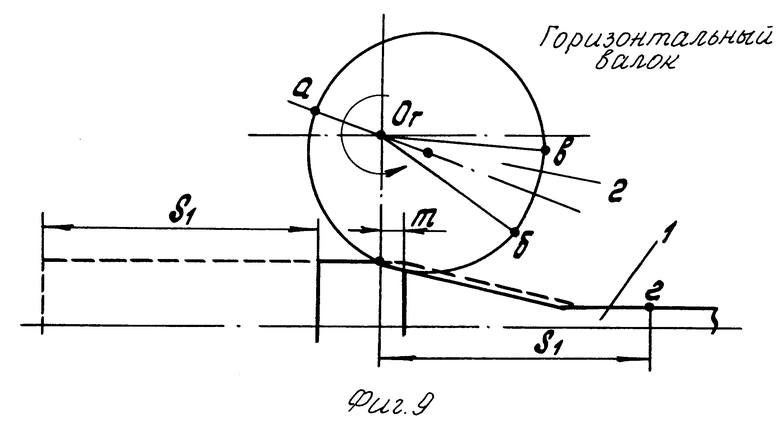

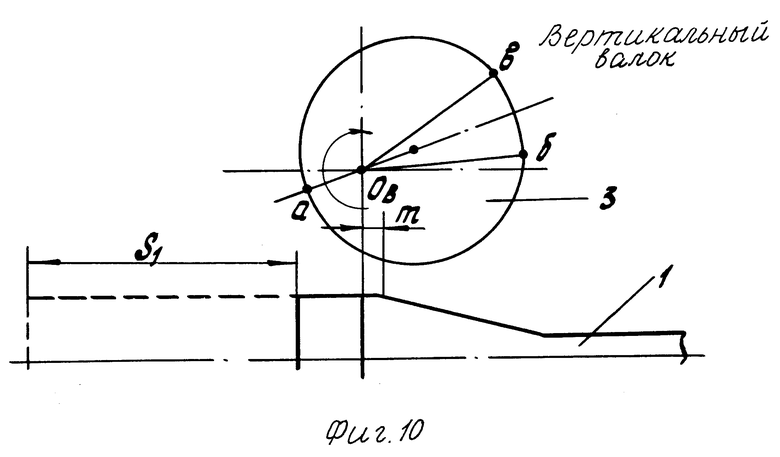

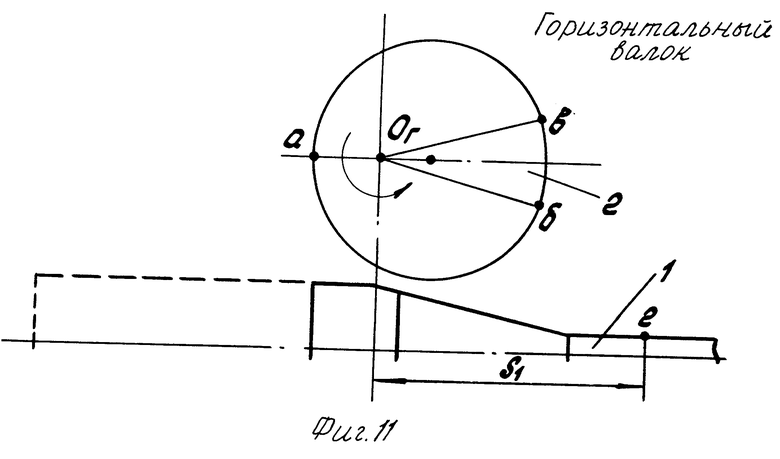

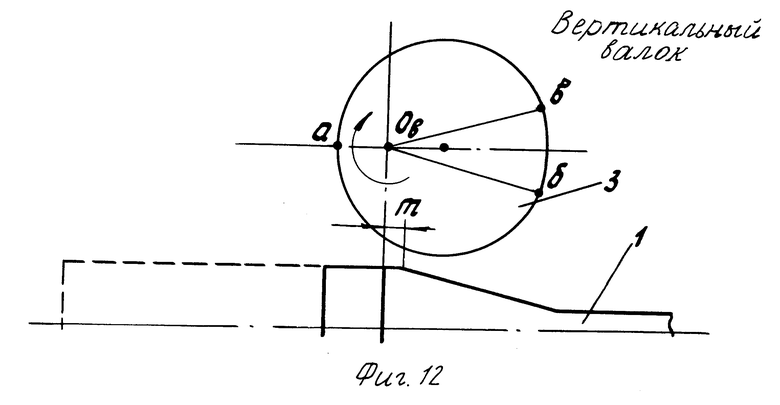

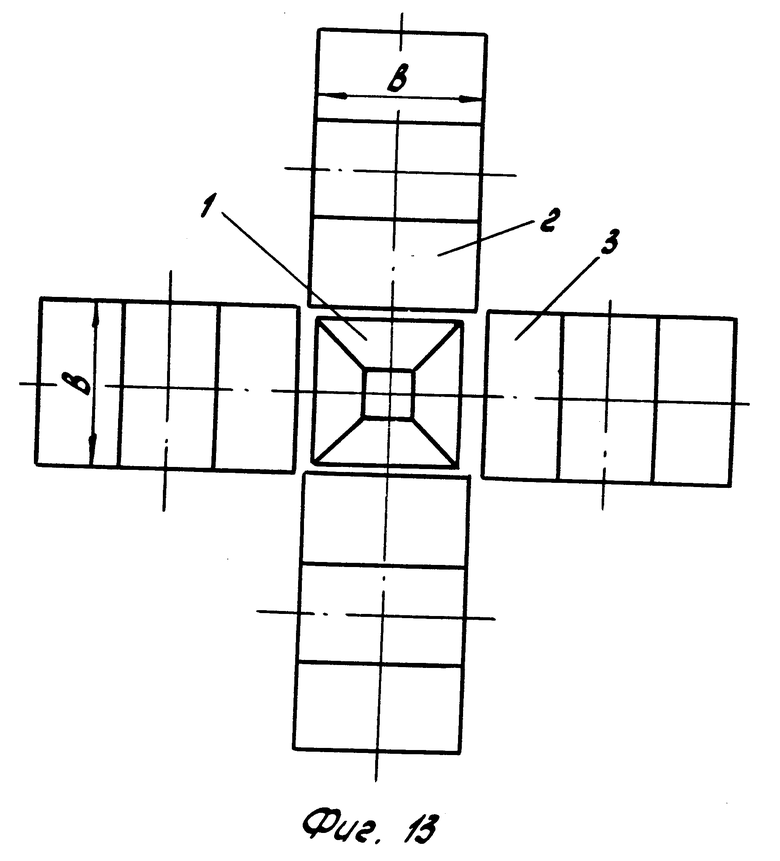

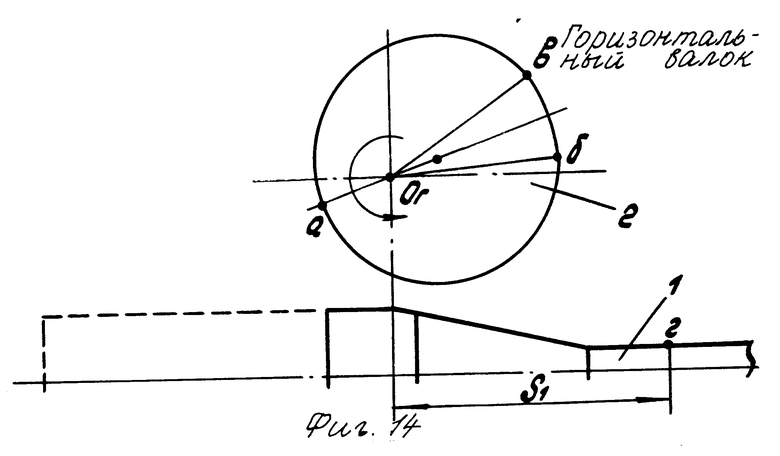

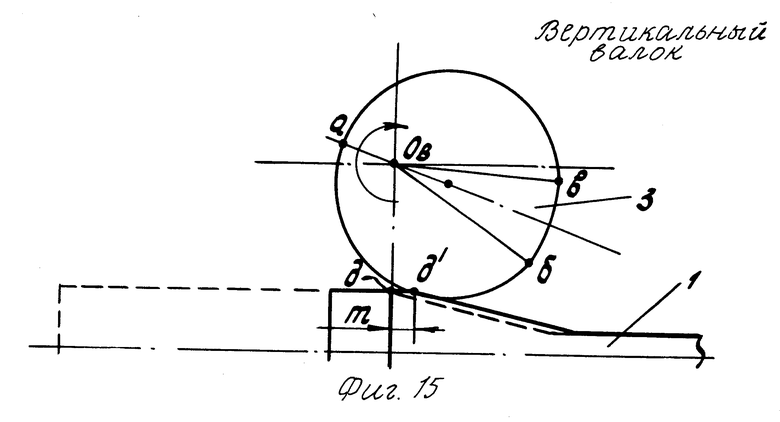

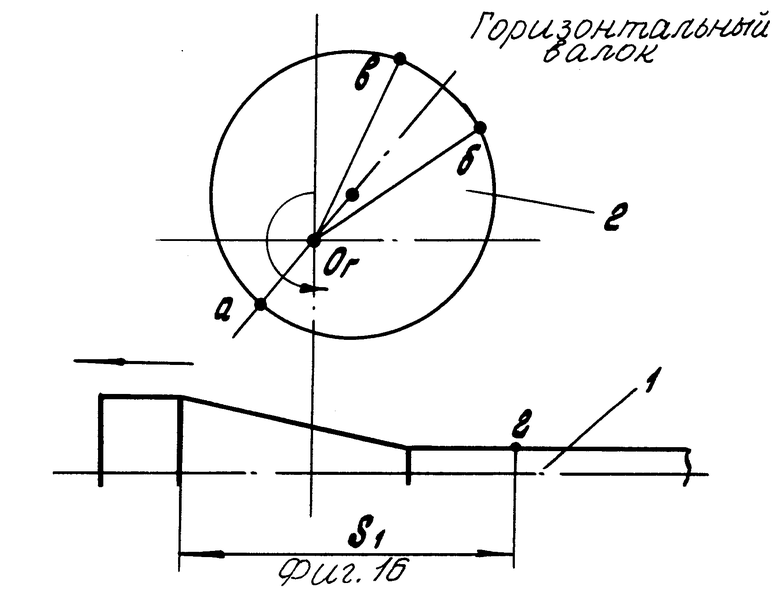

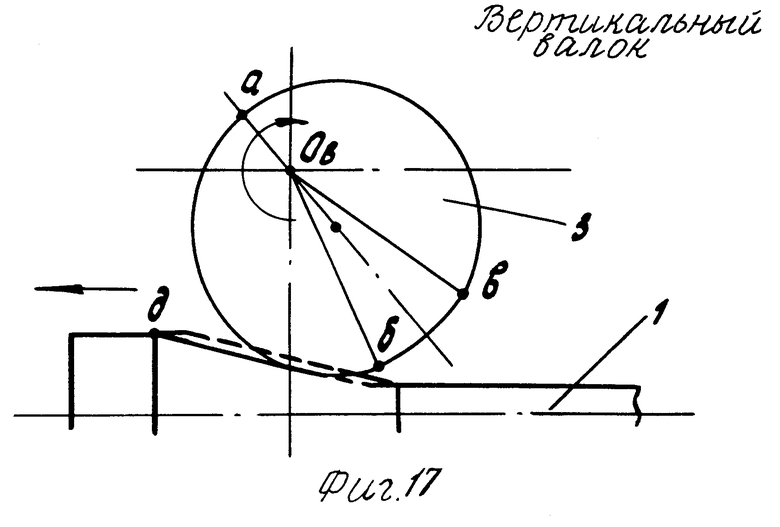

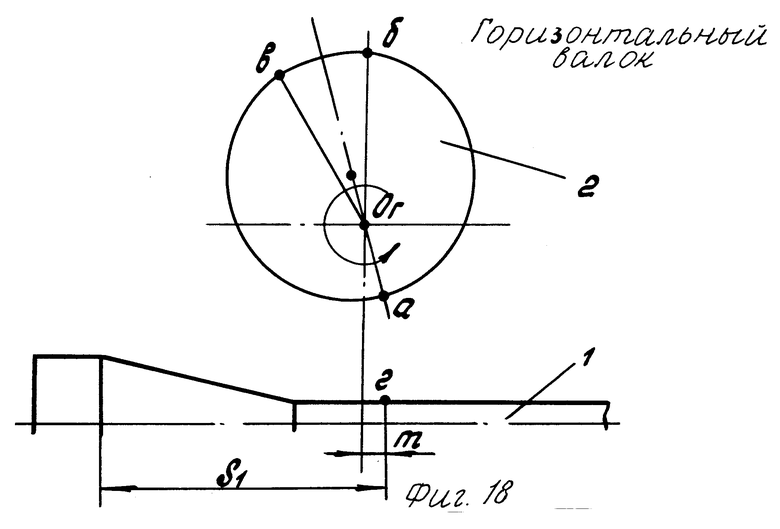

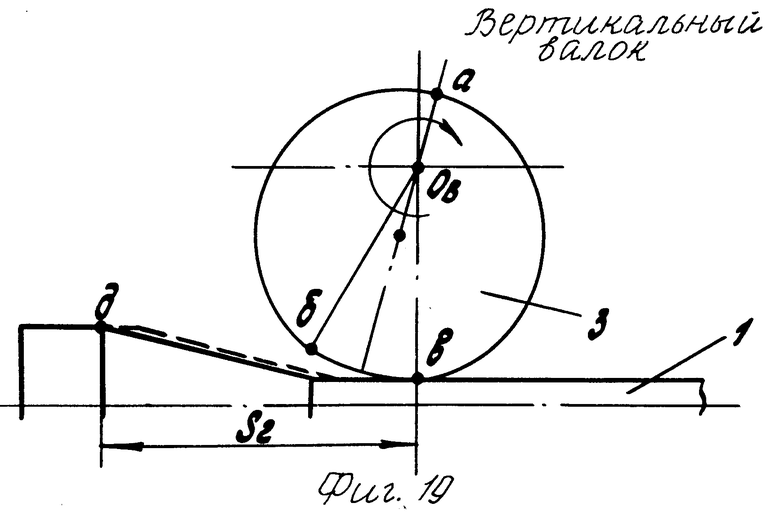

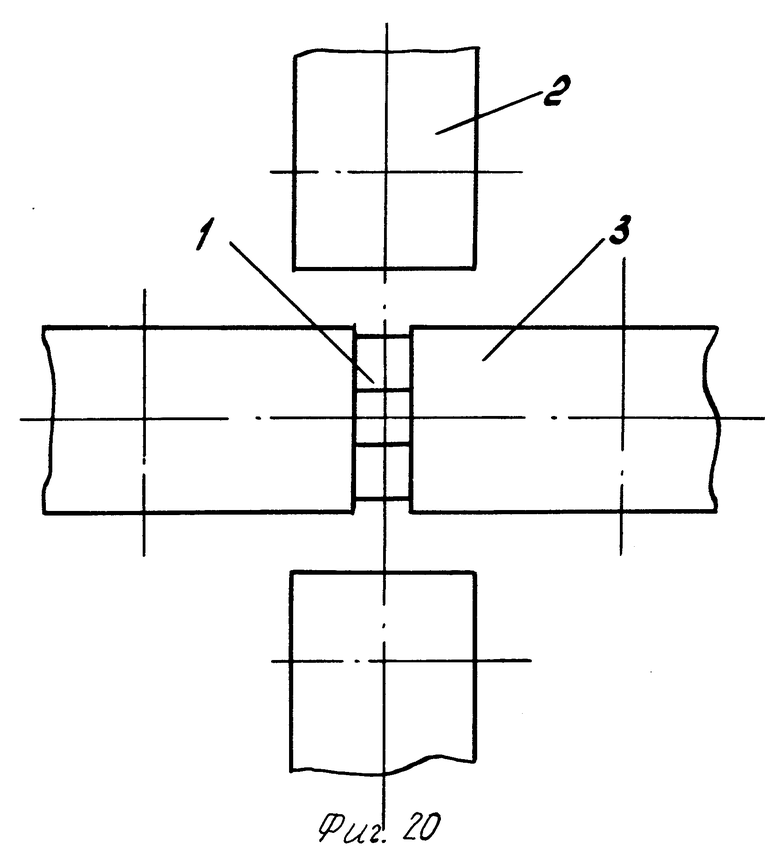

На фиг. 1,2,4,5,7-12,14-19 показаны последовательные взаимные положения полосы 1 и горизонтальной 2 и вертикальной 3 пар валков за один цикл обжатия. На фиг.3,6,13,20 то же, вид со стороны выхода готового профиля.

Валки обеих пар (фиг.1 и 2) эксцентричны (эксцентриситет lг и lв) и имеют три участка обжимной аб, выполненный по радиусу Rг из центра O1г (горизонтальная пара валков) и Rв из центра О1в (вертикальная пара валков); калибрующий бв, выполненный по радиусу Rкг из центра вращения Ог валка (горизонтальная пара валков) и Rкв из центра вращения Ов валка (вертикальная пара валков); холостой ва, выполненный по радиусам Rг и Rв (в обжатии не участвует).

Способ шаговой прокатки рассмотрен на примере одного цикла обжатия (при повороте валков на 360о).

Полоса 1, обжатая в предыдущем цикле, смещается валками вдоль оси прокатки на величину подачи m (фиг.1,2).

В условно принятом исходном положении полоса неподвижна, валки 2 и 3 ориентированы одинаково (фиг.1 и 2) и с полосой не контактируют.

Поскольку согласно изобретению валки равномерно вращают с одинаковыми по величине угловыми скоростями, и при этом векторы окружных скоростей (Vг, Vв) валков каждой пары со стороны обжимаемой полосы направляют в разные стороны, то в следующий момент времени (после исходного положения) зазор между валками горизонтальной пары 2 будет уменьшаться, а вертикальной 3-увеличиваться. Уменьшение зазора между валками горизонтальной пары происходит до тех пор, пока калибрующий участок рабочей поверхности валков не коснется полосы в точке 2 (фиг. 4). При уменьшении зазора между валками горизонтальной пары зазор между валками вертикальной пары увеличивается (фиг.5).

При дальнейшем повороте валки горизонтальной пары будут осуществлять обжатие полосы вначале калибрующим участком с постоянным зазором между валками, а затем обжимным участком с увеличением зазора между валками (фиг.7). Зазор между валками вертикальной пары в этот момент уменьшается (фиг.8).

В конце процесса обжатия полосы горизонтальной парой валков она (полоса) переместится вдоль оси прокатки в сторону, противоположную стороне ее исходных размеров, на расстояние S1 (фиг.9).

Далее, при вращении валки горизонтальной пары теряют контакт с полосой (фиг.11). Зазор между валками вертикальной пары продолжает уменьшаться (фиг. 12) и при дальнейшем вращении валков они вступают в точке δI (фиг.15) в контакт с полосой при все увеличивающемся зазоре между валками горизонтальной пары (фиг.14).

С момента касания начинается обжатие полосы вертикальной парой валков, вначале обжимным участком рабочей поверхности (фиг.17) с постепенным уменьшением зазора между валками и далее калибрующим участком с постоянным зазором между валками (фиг.19). В процессе обжатия полоса переместится вдоль оси прокатки в сторону ее исходных размеров на расстояние S2.

При дальнейшем повороте валки снова займут условно принятое исходное положение (фиг.1 и 2), и начнется следующий цикл обжатия заготовки.

При реализации способа прокатку ведут таким образом, что перемещение полосы валками в сторону ее исходных размеров (S2) меньше ее перемещения в обратном направлении (S1) на величину подачу m. Это позволяет исключить специальные подающее и приемное устройства, что существенно упрощает конструкцию стана. Исключение циклически срабатывающих механизмов уменьшает динамические нагрузки на оборудование стана и позволяет за счет этого увеличить частоту обжатий, что повышает производительность стана.

Способ шаговой прокатки был опробован на опытном многовалковом стане после его частичной реконструкции. Исследование проводилось при прокатке исходной полосы 30х30 мм из стали марки 45 в квадратный профиль со стороной 10 мм. При этом обжимные участки обеих пар валков делали эксцентричными, а калибрующие концентричными (фиг.1,2). Эксцентриситет l и радиус R кривизны обжимных участков горизонтальной пары валков делали соответственно 12,5 мм и 123 мм, а вертикальной 13 мм и 122,5 мм. Радиусы Rк калибрующих участков делали одинаковыми для обеих пар валков, равными 135 мм.

Валки указанных размеров при прокатке, равномерно вращавшиеся в одном направлении таким образом, что векторы окружных скоростей валков каждой пары со стороны обжимаемой полосы были направлены в разные стороны, перемещали полосу вдоль оси прокатки в сторону ее исходных размеров на 130,8 мм, а в обратном направлении на 135,2 мм, т.е. подача полосы в каждом шаге деформации была примерно 5 мм. Это позволило достичь частоты 100 обжатий в 1 мин. При прокатке по способу-прототипу при достижении такой частоты механизмы дополнительного разворота валков и подачи давали сбои в работе, что приводило к остановке процесса прокатки. Стабильное осуществление процесса прокатки по способу-прототипу достигалось только при частоте, равной 60 обжатий в 1 мин.

Таким образом, способ шаговой прокатки позволяет увеличить производительность более чем в 1,5 раза.

Способ шаговой прокатки может быть использован совместно с процессом непрерывного литья заготовок, а также при получении сутунки на заводах качественных сталей взамен ковки на молотах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1997 |

|

RU2118209C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1991 |

|

SU1802439A1 |

| Способ шаговой прокатки | 1991 |

|

SU1834724A3 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ КВАДРАТНЫХ ПОЛОС | 1991 |

|

RU2006300C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ПРОКАТКОЙ | 1991 |

|

RU2006354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННОЙ ПОЛОСЫ ПРОКАТКОЙ | 1991 |

|

RU2057628C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2340416C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2339467C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

Использование: при прокатке полос на станах шаговой прокатки. Сущность изобретения: поочередно обжимают полосу двумя взаимно перпендикулярными парами валков, равномерно вращающимися в неизменном направлении с векторами скоростей каждой пары, направленными в противоположные стороны. При этом полосу перемещают вдоль оси прокатки в сторону исходных размеров на величину подачи меньше, чем в обратном направлении. Сокращается цикл прокатки, и повышается производительность стана. 20 ил.

СПОСОБ ШАГОВОЙ ПРОКАТКИ, включающий деформацию полосы валками, равномерно вращающимися в неизменном направлении, с образованием на полосе конуса деформации, перемещение полосы при ее обжатии вдоль оси прокатки относительно осей валков в сторону ее исходных размеров и в обратном направлении, отличающийся тем, что поочередно обжимают полосу двумя взаимно перпендикулярными парами валков при направлении векторов окружных скоростей каждой пары со стороны обжимаемой полосы в разные стороны, а перемещение полосы в сторону ее исходных размеров делают меньше ее перемещения в обратном направлении на величину подачи.

| Емельяненко П.Т | |||

| Пильгерстаны | |||

| Харьков, ОНТИ НКТП, 1037, с.20-26. |

Авторы

Даты

1995-06-19—Публикация

1992-05-14—Подача