Изобретение относится к области машиностроения, а именно к механизмам подвески грузоносителя транспортных средств и может быть использовано во многих отраслях промышленности.

Известен подъемник, содержащий рабочую площадку, свободно подвешенную с помощью двух шарниров на конце стрелы подъемника, точка подвеса которой расположена выше центра ее тяжести [1].

Недостатком такой подвески является отклонение рабочей площадки от горизонтальной плоскости при ее перемещении под действием смещенного центра тяжести груза, расположенного на ней, или воздействия внешних факторов, что приводит к увеличению времени выполнения подъемно-транспортной операции и степени риска.

Прототипом предлагаемого изобретения выбрана подвеска люльки грузоподъемного устройства, содержащая две ступенчатые полуоси с эксцентриситетом между ступенями, верхняя из которых поворотно соединена с рамой грузоподъемного средства, а нижняя с люлькой, и механизм стабилизации горизонтального положения люльки, включающий кольцевую направляющую, закрепленную на раме грузоподъемного средства, сбоку от люльки концентрично верхней ступени полуоси, и расположенные на люльке ролики, взаимодействующие с внешней поверхностью направляющей [2].

Механизм позволяет сократить время выполнения подъемно-транспортной операции, однако обладает следующими недостатками:

- конструкция механизма достаточно сложна, вследствие чего его надежность, технологичность изготовления и долговечность остаются низкими;

- механизм имеет большую энергоемкость работы и требует в процессе работы значительных энергозатрат.

Задачей изобретения является ликвидация энергоемкости работы механизма подвески грузоносителя транспортного средства при одновременном упрощении его конструкции.

Указанная задача решается вариантами выполнения механизма.

В одном варианте механизм подвески грузонасителя транспортного средства содержит опору, относительно которой посредством оси поворота установлен грузоноситель для поворота его относительно этой опоры, при этом согласно изобретению на оси поворота грузоносителя и на периферийной относительно оси поворота грузоносителя части опоры на соответствующем валу с возможностью поворота установлены соответственно поворотное совместно с грузоносителем и приводное от его поворота водила, снабженные кинематически связанными между собой колесами, одни из которых размещены с возможностью взаимодействия с колесами, жестко закрепленными на опоре концентрично оси поворота водил.

В другом варианте выполнения механизм подвески грузоносителя транспортного средства содержит опору, относительно которой посредством оси поворота установлен грузоноситель для его поворота относительно этой опоры, отличающийся тем, что в нем установлены два поворотных совместно с грузоносителем водила или два приводных от его поворота водила, расположенные на периферийной относительно оси поворота грузоносителя части опоры на соответствующих валах с возможностью поворота, упомянутые водила снабжены кинематически связанными между собой колесами, одни из которых размещены с возможностью взаимодействия с колесами, жестко закрепленными на опоре концентрично оси поворота водил.

В частных случаях выполнения механизма в упомянутых выше вариантах могут быть использованы следующие признаки.

На торцевой поверхности соответствующих колес, которыми снабжены одно или оба водила, могут быть установлены ролики, помещенные в пазы, выполненные на опоре грузоносителя.

Шарнирная точка подвеса грузоносителя может быть размещена ниже его поворотной оси.

Жесткая точка подвеса грузоносителя может быть расположена ниже его поворотной оси.

Жесткая точка подвеса грузоносителя может быть расположена на оси поворота относительно опоры.

Механизм может также содержать механизм стабилизации положения грузоносителя.

Механизм может быть снабжен дополнительной опорой, при этом основная и дополнительная опоры имеют ось поворота относительно друг друга, которая расположена во взаимоперекрещивающемся направлении с осью поворота грузоносителя.

Изобретение поясняется чертежами, где:

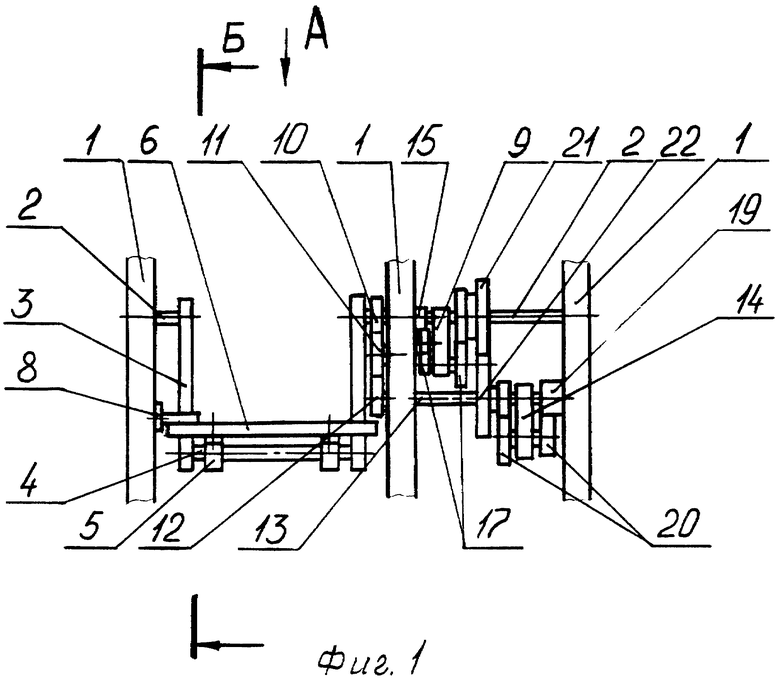

на фиг.1 изображен предлагаемый механизм подвески грузоносителя транспортного средства;

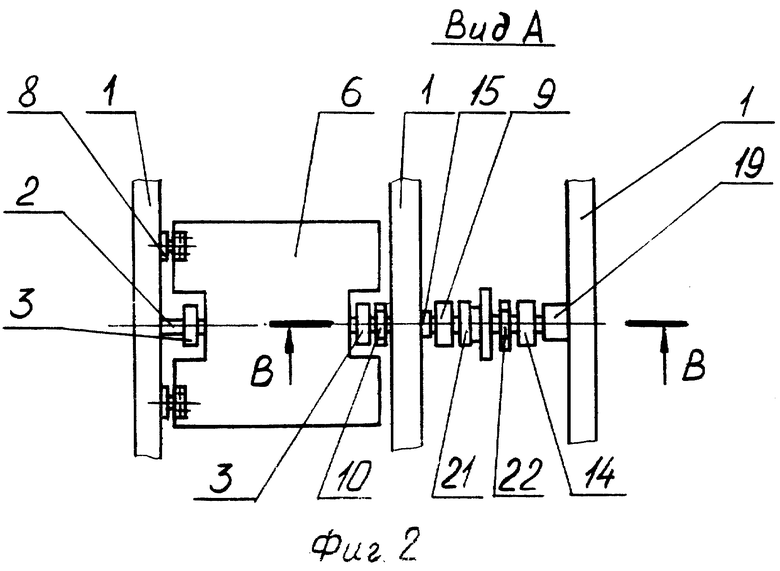

на фиг.2 - вид А на фиг.1;

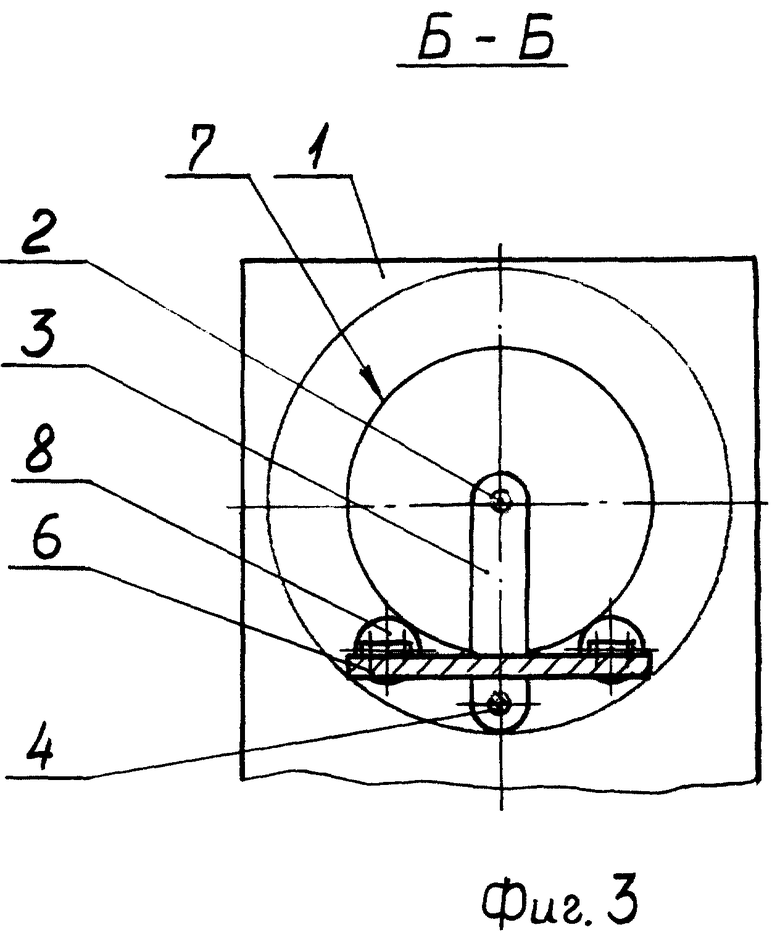

на фиг.3-разрез Б-Б на фиг.1;

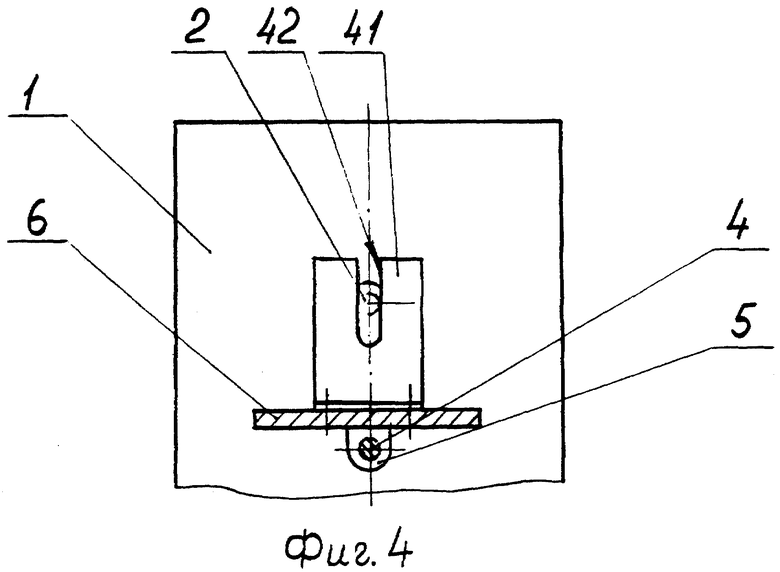

на фиг.4 - механизм подвески грузоносителя;

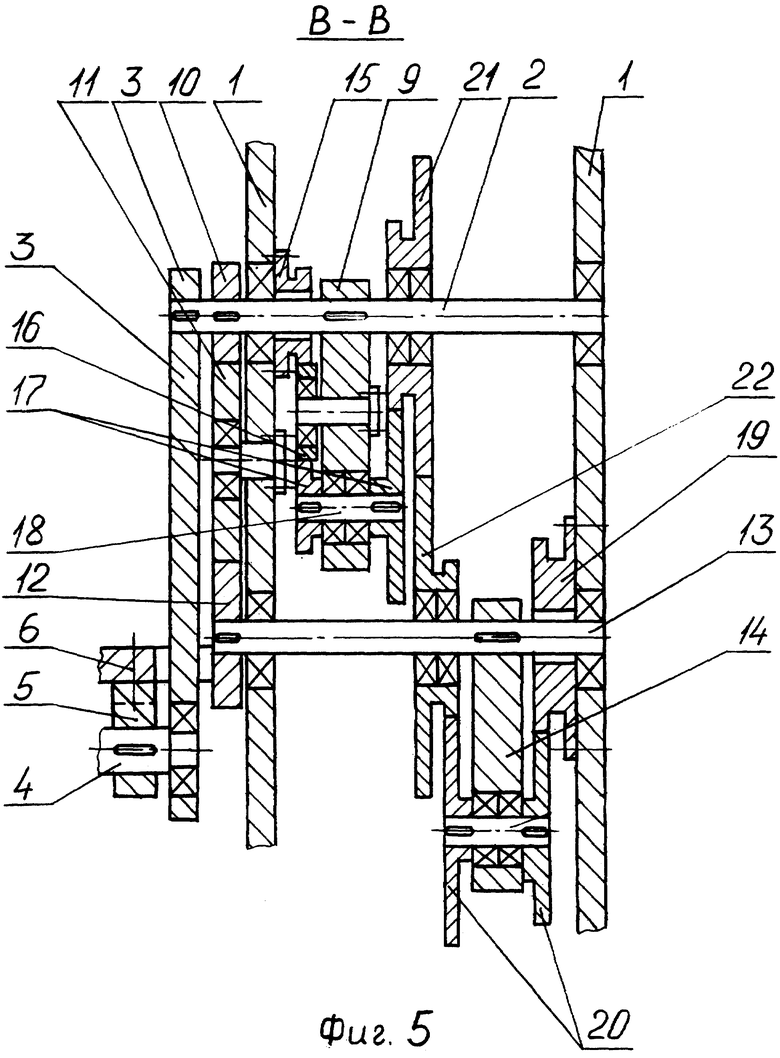

на фиг.5 - разрез В-В на фиг.2;

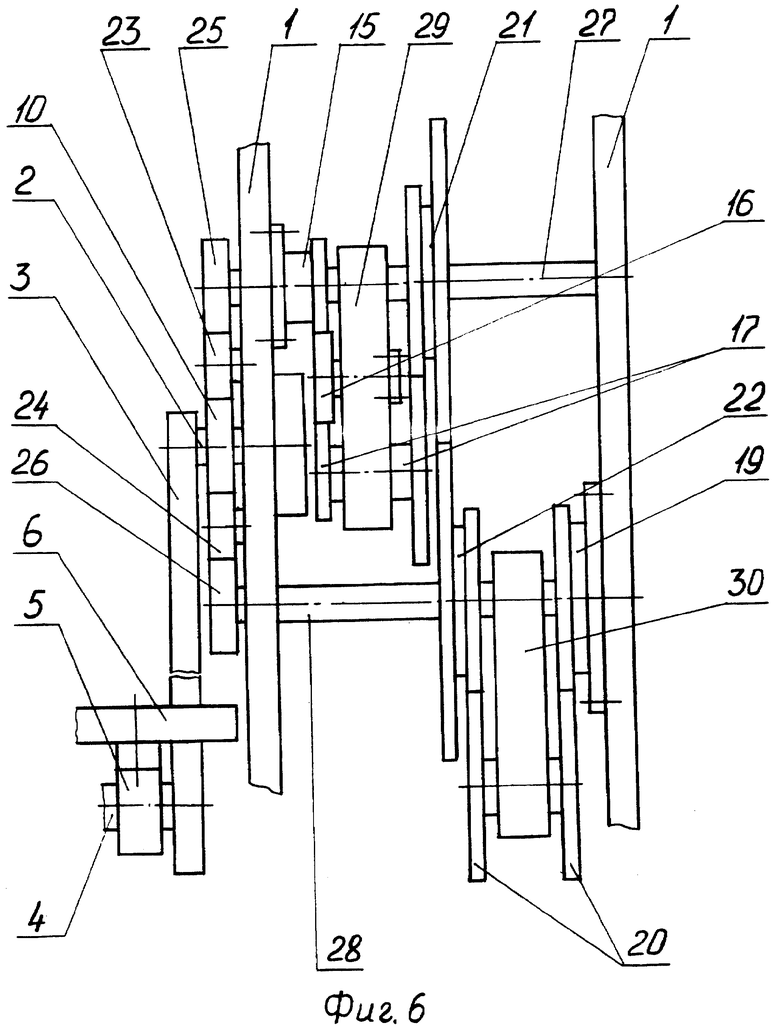

на фиг.6 - механизм подвески грузоносителя транспортного средства с двумя приводными от поворота грузоносителя водилами;

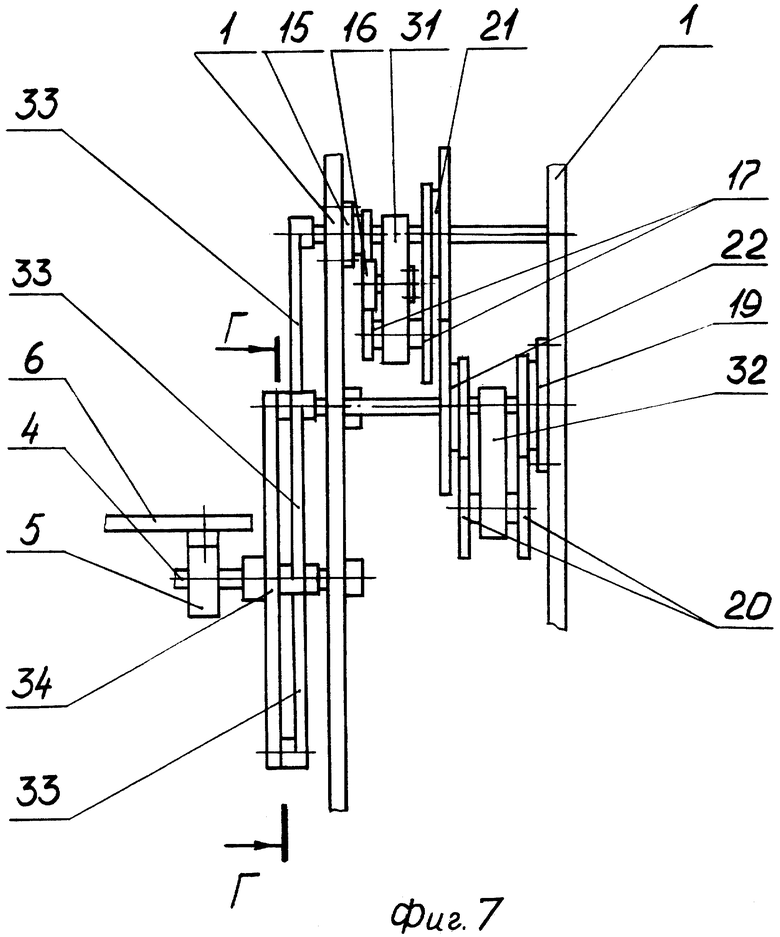

на фиг.7 - механизм подвески грузоносителя транспортного средства с двумя поворотными совместно с грузоносителем водилами;

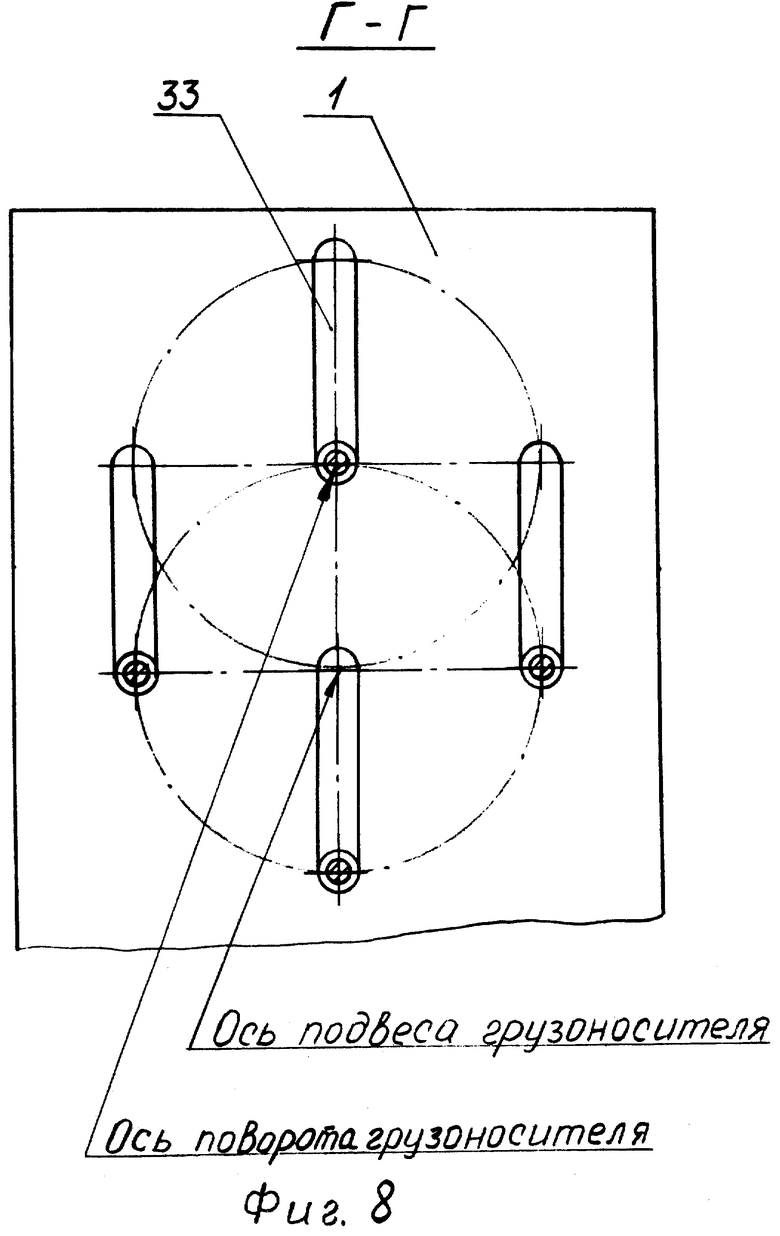

на фиг.8 - разрез Г-Г на фиг.7;

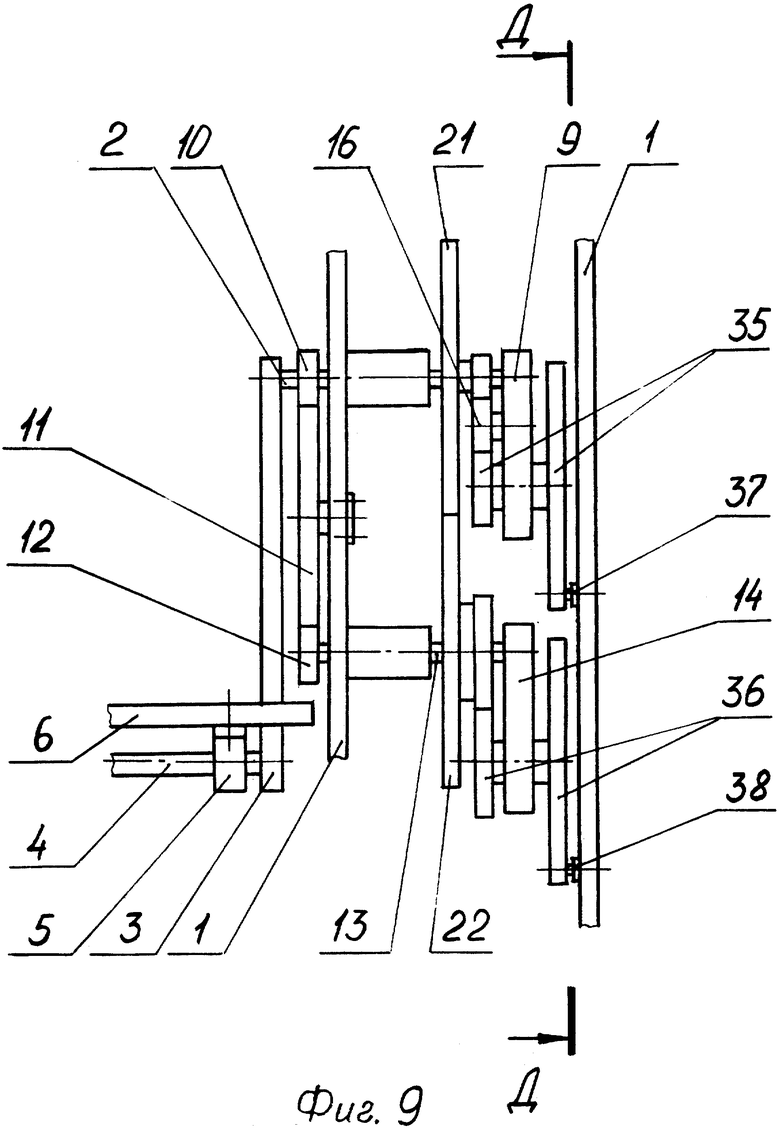

на фиг.9 - механизм подвески грузоносителя транспортного средства с водилами, снабженными колесами с роликами, установленными в пазах опоры грузоносителя;

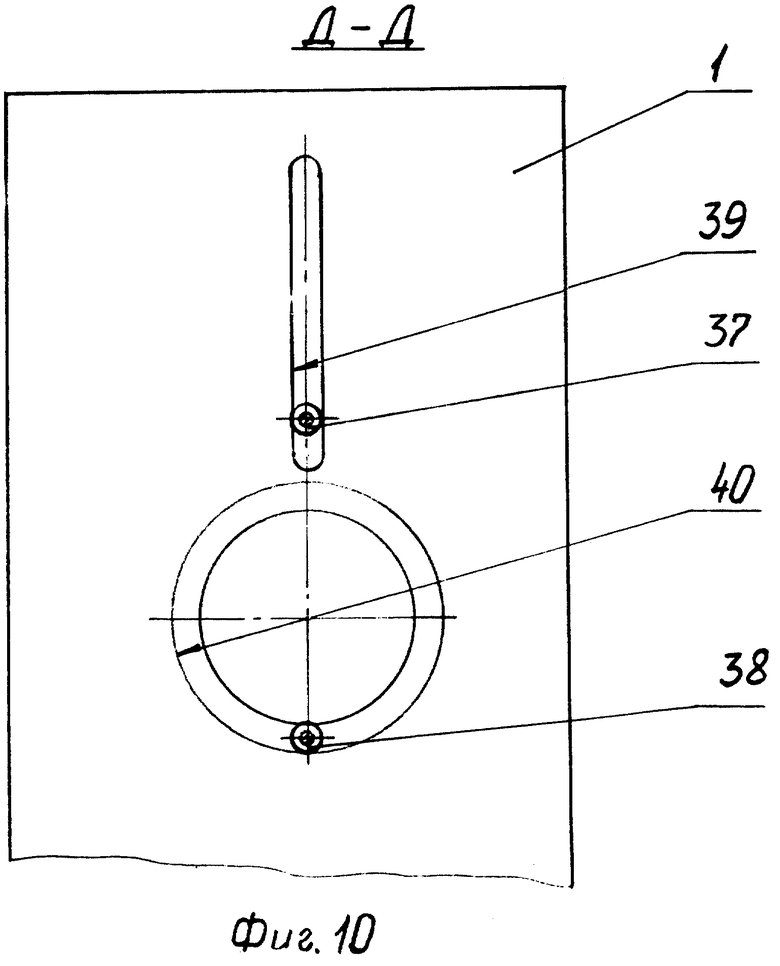

на фиг.10 - разрез Д-Д на фиг.9;

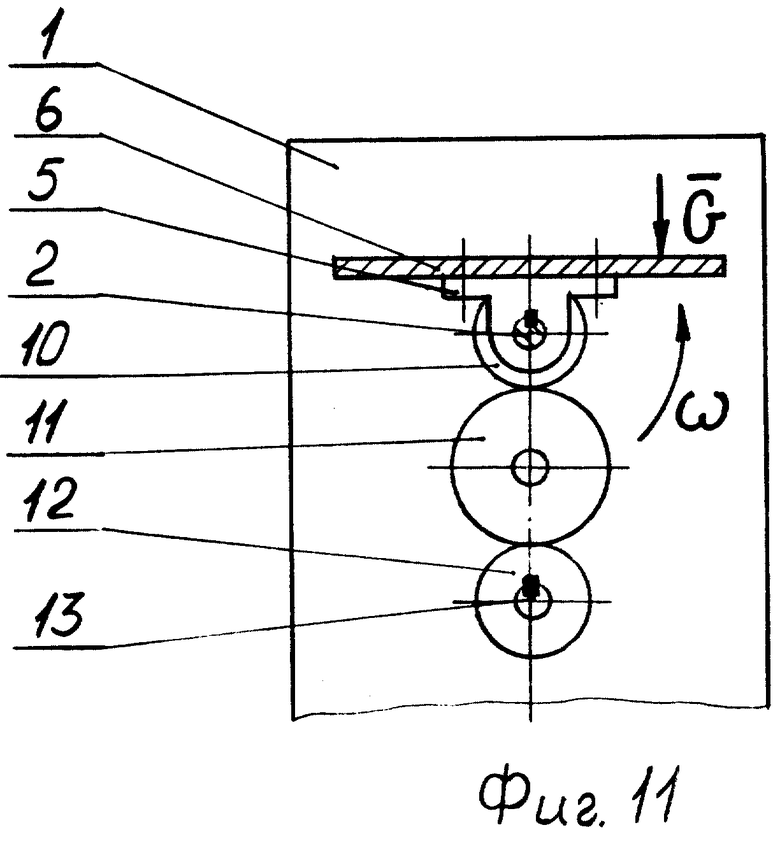

на фиг.11 - грузоноситель механизма подвески грузоносителя транспортного средства с точкой подвеса, выполненной на оси его поворота;

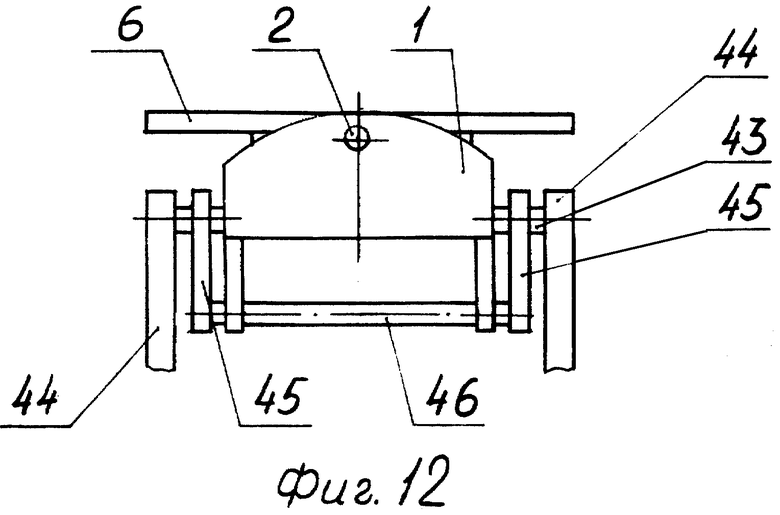

на фиг.12 - механизм подвески грузоносителя транспортного средства с опорой, поворотно установленной на дополнительной опоре;

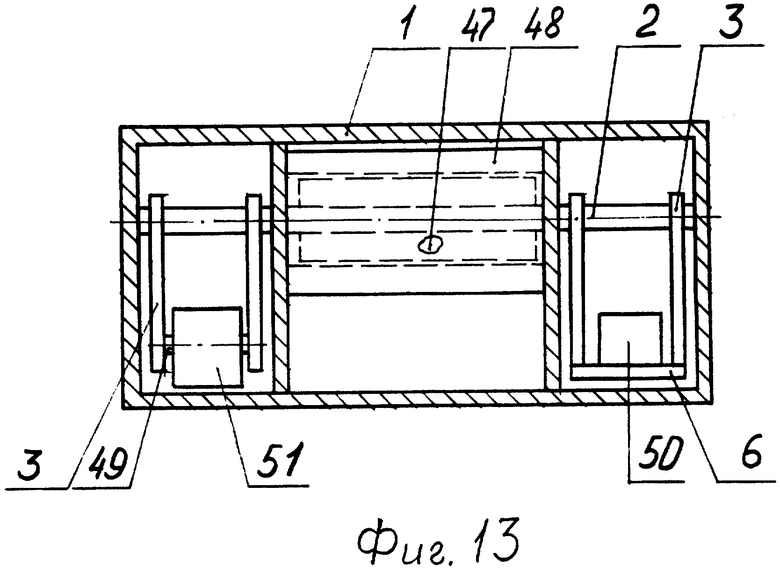

на фиг.13 - пример использования механизма подвески грузоносителя транспортного средства в генераторе переменного электрического тока, работающем на использовании энергии морской или речной волны.

Механизм подвески грузоносителя транспортного средства (см. фиг.1, 2, 3, 5) содержит опору 1, шарнирно установленную на ней ось 2, выполненную как единое целое или в виде двух полуосей, снабженную коленами 3, причем колена 3 одним концом жестко закреплены на оси 2, а на другом конце колен 3 шарнирно установлена ось 4. На оси 4 жестко установлены кронштейны 5, несущие закрепленный на них грузоноситель 6. При размещении груза в центре грузоносителя 6, (центр тяжести груза проходит в зоне точки его подвеса) ось 4 может быть жестко закреплена относительно колена 3. Грузоноситель 6 установлен поворотно совместно с осью 2 относительно опоры 1, точка его подвеса - ось 4 находится ниже оси его поворота, причем грузоноситель 6 с шарнирной точкой подвеса (ось 4) имеет механизм стабилизации его положения. Механизм стабилизации положения грузоносителя состоит из выполненного на опоре 1 кольцевого паза 7 концентрично оси его поворота 2 и помещенных в пазу 7 для взаимодействия с опорой 1 роликов 8, установленных на грузоносителе 6. Механизм подвески грузоносителя транспортного средства содержит также поворотное совместно с грузоносителем 6 водило 9, жестко установленное на оси 2 и приводное: посредством колеса 10, жестко установленного на оси 2, сателлита 11, размещенного на опоре 1, и колеса 12, жестко установленного на валу 13, шарнирно установленного на периферийной части опоры 1 относительно поворотной оси 2. Поворотное водило 9 является также приводным от: колеса 15, жестко установленного на опоре 1 концентрично оси 2, сателлита 16, установленного на поворотном водиле 9, колесом 17, жестко установленным на валу 18, шарнирно установленном на поворотном водиле 9. Приводное водило 14 жестко установлено на валу 13 и является приводным от: колеса 19, жестко установленного на опоре 1 концентрично валу 13, колесом 20, шарнирно установленным на приводном водиле 14, при этом приводное колесо 17 поворотного водила 9 посредством колеса 21, шарнирно установленного на оси 2, и колеса 22, шарнирно установленного на валу 13, кинематически связано с приводным колесом 20 приводного водила 14.

Механизм подвески грузоносителя (см. фиг.6) транспортного средства может содержать также два приводных посредством колеса 10, жестко установленного на оси 2,сателлитов 23 и 24, размещенных на опоре 1, и двух колес 25 и 26, жестко установленных на валах 27 и 28, шарнирно установленных на периферийной части опоры 1 относительно поворотной оси 2, водила 29 и 30, которые жестко установлены на валах 27 и 28 соответственно. Приводное водило 29 является приводным от: колеса 15, жестко установленного на опоре 1 концентрично валу 27, сателлита 16, установленного на приводном водиле 29, колеса 17, шарнирно установленного на водиле 29. Приводное водило 30 является приводным от: колеса 19, жестко установленного на опоре 1 концентрично валу 28, колеса 20, шарнирно установленного на водиле 30, при этом приводное колесо 17 приводного водила 29 посредством колеса 21, шарнирно установленного на валу 27, и колеса 22, шарнирно установленного на валу 28, кинематически связано с приводным колесом 20 приводного водила 30.

Механизм подвески грузоносителя транспортного средства (см. фиг.7, 8) может содержать также два поворотных совместно с грузоносителем 6 водила 31 и 32, жестко установленных на верхних ступенях коленчатых полуосей 33, причем верхние ступени коленчатых полуосей 33 шарнирно установлены на периферийной части опоры 1 относительно геометрической оси поворота грузоносителя 6, а нижние ступени коленчатых полуосей 33 шарнирно установлены на периферийной части относительно центральной оси колеса 34. На центральной оси колеса 34 шарнирно установлена ось 4 с жестко закрепленными на ней кронштейнами 5, несущими закрепленный на них грузоноситель 6. Поворотное водило 31 является приводным от: колеса 15, жестко установленного на опоре 1 концентрично верхней ступени коленчатой полуоси 33, сателлита 16, установленного на поворотном водиле 31, колеса 17, шарнирно установленного на поворотном водиле 31. Второе поворотное водило 32 является приводным от: колеса 19, жестко установленного на опоре 1 концентрично верхней ступени другой коленчатой полуоси 33, колеса 20, шарнирно установленного на втором поворотном водиле 32, при этом приводное колесо 17 поворотного водила 31 посредством колеса 21, шарнирно установленного на верхней ступени коленчатой полуоси 33 и колеса 22, шарнирно установленного на верхней ступени другой коленчатой полуоси 33, кинематически связано с приводным колесом 20 поворотного водила 32.

Механизм подвески грузоносителя транспортного средства (см. фиг.9, 10) может быть выполнен, например, в виде поворотного совместно с грузоносителем 6 водила 9 и приводного от поворота грузоносителя 6 водила 14, причем одно или оба водила могут быть снабжены шарнирно установленными колесами 35 и 36, на торцевой поверхности которых установлены ролики 37 и 38 соответственно, помещенные в пазы 39 и 40, выполненные в опоре 1 для взаимодействия с последней посредством трения качения или трения скольжения, при этом колеса 35 и 36 кинематически связаны между собой посредством колес 21 и 22.

При воздействии на грузоноситель 6 постоянного по знаку момента смещенного центра силы тяжести груза (см. фиг.11), где:

- G - вектор силы тяжести груза, действующего на грузоноситель 6;

- ω - направление угловой скорости поворота опоры 1;

и повороте опоры 1 в направлении, противоположном действию этого момента, положение точки подвеса грузоносителя 6 относительно оси его поворота не регламентируется, т.е. точка подвеса грузоносителя 6 может быть размещена на оси его поворота относительно опоры 1.

Механизм стабилизации положения грузоносителя (см. фиг.4) может быть выполнен в виде боковой стенки 41 с пазом 42, жестко установленной на торце грузоносителя 6 с возможностью взаимодействия паза 42 боковой стенки 41 посредством момента смещенного центра силы тяжести груза, расположенного на грузоносителе 6, с осью 2 поворота грузоносителя 6 относительно его опоры 1.

Механизм подвески грузоносителя транспортного средства (см. фиг.12) может быть выполнен в виде опоры 1 с поворотно установленным на ней грузоносителем 6 транспортного средства, поворотно установленной посредством оси 43 относительно дополнительной опоры 44, причем опора 1 посредством колен 45 установлена на оси 46, закрепленной на коленах 45, при этом точка подвеса опоры 1 (ось 46) расположена ниже оси ее поворота 43 и может быть выполнена жесткой или шарнирной, причем ось 2 поворота грузоносителя 6 относительно опоры 1 и ось 43 поворота опоры 1 относительно дополнительной опоры 44 размещены во взаимоперекрещивающихся направлениях, а дополнительная опора 44 может быть снабжена дополнительным механизмом подвески грузоносителя транспортного средства.

Пример использования предлагаемого изобретения в машине переменного тока, работающей на использовании энергии морской или речной волны (см. фиг.13).

В качестве опоры 1 может быть использована герметичная объемная емкость, несущая шарнирно установленную на ней ось 2. На оси 2 жестко установлена неподвижная часть 47 машины переменного тока, а на опоре 1 соосно неподвижной части 47 подвижная часть 48 машины переменного тока. Ось 2 снабжена коленами 3, которые одним концом жестко закреплены на оси 2, а на другом конце колен 3 жестко закреплен грузоноситель 6 или 49, при этом на грузоносителях 6 или 49 установлен груз 50 или 51, отцентрированный относительно вертикали, проходящей через ось 2, с массой, необходимой для получения момента больше или равного моментам сопротивления, возникающим в механизме подвески грузоносителя транспортного средства и при повороте подвижной части 48 относительно неподвижной части 47.

Работа машины переменного электрического тока, использующей энергию морской или речной волны (см. фиг.13) осуществляется следующим образом. Объемная герметичная емкость или опора 1 может быть закреплена, например, к якорю так, чтобы ось 2 опоры 1 была параллельна поверхности. Опора 1 под действием волн совершает колебательные возвратно-поступательные перемещения, относительно неподвижного грузоносителя 6 или 49, но благодаря механизму подвески грузоносителя транспортного средства, ось 2 и закрепленная на ней неподвижная часть 47 машины остаются неподвижными относительно опоры 1. Одновременно при указанных перемещениях опоры 1, а следовательно, и подвижной части 48 машины, в неподвижной части 47 машины переменного электрического тока наводится переменная электродвижущая сила, которая и обеспечивает работу механизма.

Механизм подвески грузоносителя транспортного средства работает следующим образом (см. фиг.1, 2, 3, 5).

Опора 1 находится в неподвижном положении. Под действием момента смещенного центра силы тяжести груза, грузоноситель 6 разворачивается совместно с осью 4, например, по часовой стрелке относительно ее геометрической оси. Согласно правилу параллельного переноса силы, последняя действует на ось 4, а момент смещенного центра силы тяжести груза уравновешивается моментом реакции одного из роликов 8, установленных на грузоносителе 6, имеющем кольцевой паз 7, выполненный на опоре 1 концентрично оси 2 поворота грузоносителя 6. Одновременно момент смещенного центра силы тяжести груза разворачивает грузоноситель 6 совместно с осью 2 относительно опоры 1, при этом поворотное совместно с грузоносителем 6 водило 9, жестко закрепленное на оси 2 и приводное от поворота грузоносителя 6 водило 14 посредством колес 10, 11 и 12 совместно с валом 13 разворачиваются относительно опоры 1. Приводное колесо 17, установленное на поворотном водиле 9, посредством сателлита, установленного на водиле 9, получает от колеса 15, жестко установленного на опоре 1 концентрично оси 2, определенную угловую скорость, которая передается посредством колеса 21, свободно установленного на оси 2 и колеса 22, свободно установленного на валу 13, приводному колесу 20, шарнирно установленному на водиле 14. Одновременно приводное от колеса 19, жестко установленного на опоре 1 концентрично валу 13, колесо 20, шарнирно установленное на приводном водиле 14, получает от колеса 19 другую отличную от первой угловую скорость, в результате чего происходит фиксация механизма подвески грузоносителя транспортного средства, и поворота грузоносителя 6 совместно с осью 2 относительно опоры 1 не происходит.

Опора 1 находится в неподвижном положении. Центр тяжести груза, расположенного на грузоносителе 6, приложен к точке подвеса грузоносителя 6, т.е. к оси 4. Механизм подвески грузоносителя транспортного средства зафиксирован. Так как сила тяжести груза, расположенного на грузоносителе 6, проходит через ось 2 поворота грузоносителя 6, то момент силы тяжести груза относительно оси 2 равен нулю. При повороте опоры 1, например, против часовой стрелки грузоноситель 6 и ось 2 его поворота относительно опоры 1 поворачиваются вместе с опорой 1 до достижения равенства моментов силы тяжести груза, приложенного к оси 4 относительно оси 2 поворота грузоносителя 6, и момента сопротивления механизма подвески грузоносителя транспортного средства. При равенстве этих моментов поворот грузоносителя 6 и оси 2 его поворота относительно опоры 1 прекращается, тем самым прекращается поворот и поворотного совместно с грузоносителем водила 9. Приводное от поворота грузоносителя водило 14, расположенное на периферии опоры 1 относительно оси 2 поворота грузоносителя 6, перемещается под действием колес 10, 11 и 12 совместно с опорой 1 без поворота относительно собственной оси, т.е. вала 13. Приводное колесо 17 поворотного водила 9 посредством сателлита 16 получает от колеса 15, жестко закрепленного на опоре 1, определенную угловую скорость, которая посредством колес 21 и 22, свободно установленных на оси 2 и валу 13 соответственно, передается на приводное колесо 20, приводного от поворота грузоносителя 6 водила 14. Одновременно приводное колесо 20 перемещающегося неподвижно относительно собственной оси приводного водила 14 получает от колеса 19, жестко закрепленного на опоре 1, угловую скорость, аналогичную первой, в результате чего происходит поворот опоры 1 относительно неподвижных грузоносителя 6 и оси 2 его поворота относительно опоры 1.

Работа механизма подвески грузоносителя транспортного средства, снабженного двумя приводными от поворота грузоносителя 6 водилами 29 и 30 (см. фиг.6), аналогична работе механизма изложенной выше.

Работа механизма подвески грузоносителя транспортного средства, снабженного двумя поворотными совместно с грузоносителем 6 водилами 31 и 32 (см. фиг.7, 8), аналогична работе механизма, изложенной выше.

Работа механизма подвески грузоносителя транспортного средства, в котором одно или оба водила 9 и 14 механизма снабжены колесами 35 и 36 соответственно, с установленными на торцах колес 35 и 36 роликами 37 и 38 соответственно, помещенными в пазы 39 и 40, выполненными на опоре 1, заключается в следующем (см. фиг.9, 10). Опора 1 находится в неподвижном положении. При повороте грузоносителя 6 совместно с осью 2, установленной в опоре 1, под действием момента силы смещенного центра тяжести груза, расположенного на грузоносителе 6, поворачиваются и водила 9 и 14 в том же направлении. Колеса 35 и 36, шарнирно установленные на водилах 9 и 14, под действием роликов 37 и 38, помещенных в пазы 39 и 40, выполненных на опоре 1, получают определенные угловые скорости, но так как колеса 35 и 36 кинематически связаны между собой посредством колес 21 и 22, свободно установленных на водиле 9, то в результате разности угловых скоростей, получаемых колесами 35 и 36, механизм подвески грузоносителя транспортного средства фиксируется и поворота грузоносителя 6 совместно с осью его поворота 2 относительно опоры 1 не происходит.

При повороте опоры 1 относительно находящихся в неподвижном положении грузоносителя 6 и оси 2 под действием силы тяжести груза, расположенного на грузоносителе 6, водило 9 остается в неподвижном положении, а водило 14 перемещается совместно с опорой 1, не вращаясь относительно собственной оси (вал 13), при этом колеса 35 и 36 под действием роликов 37 и 38, помещенных в пазы 39 и 40 на опоре 1, получают определенные угловые скорости. Но так как колеса 21 и 22 выполнены с учетом разницы угловых скоростей колес 35 и 36, то они проворачиваются на своих опорах (ось 2 и вал 13), при этом опора 1 поворачивается относительно неподвижного грузоносителя 6 и оси 2 его поворота.

Работа механизма подвески грузоносителя транспортного средства при воздействии на грузоноситель 6 постоянного по знаку момента смещенного центра силы тяжести груза, в котором точка подвеса грузоносителя 6 размещена на оси 2 его поворота относительно опоры 1 (см. фиг.11), осуществляется следующим образом.

Опора 1 находится в неподвижном положении. Грузоноситель 6 под действием момента смещенного центра силы тяжести груза G стремится развернуться с осью 2 по часовой стрелке, но механизм подвески грузоносителя транспортного средства фиксируется и поворот не осуществляется. При повороте опоры 1 относительно неподвижного грузоносителя 6 и оси 2 его поворота с угловой скоростью ω против часовой стрелки, механизм подвески грузоносителя транспортного средства проворачивается, при этом грузоноситель 6 и ось 2 его поворота остаются в неподвижном положении.

Работа механизма стабилизации положения грузоносителя механизма подвески грузоносителя транспортного средства (см. фиг.4) осуществляется следующим образом. Под действием момента смещенного центра силы тяжести груза грузоноситель 6 разворачивается, например, по часовой стрелке совместно с осью 4, этот момент уравновешивается реактивным моментом реакции оси 2 поворота грузоносителя 6 от воздействия на нее паза 42 боковой стенки 41 грузоносителя 6, при этом центр тяжести груза оказывается приложенным к оси 4, т.е. к точке подвеса грузоносителя 6.

Работа механизма подвески грузоносителя транспортного средства, у которого опора 1 поворотно установлена относительно дополнительной опоры 44 и ось 2 поворота грузоносителя 6 относительно опоры 1 и ось 43 поворота опоры 1 относительно дополнительной опоры 44 размещены во взаимоперекрещивающихся направлениях (см. фиг.12) осуществляется следующим образом. Использование данного технического решения наиболее эффективно для плавучего транспортного средства.

Дополнительная опора 44 механизма подвески грузоносителя транспортного средства располагается на корпусе транспортного средства вдоль продольной оси судна. Судно испытывает "бортовую" и "килевую" качку. При "килевой" качке дополнительная опора 44 отклоняется вместе с корпусом судна на определенный угол относительно вертикальной плоскости, при этом благодаря механизму подвески грузоносителя опора 1, а вместе с ней и грузоноситель 6, остаются в относительно неподвижном положении. При "бортовой" качке дополнительная опора 44 совершает возвратно-поступательные перемещения вместе с корпусом судна относительно его продольной оси, при этом возвратно-поступательные перемещения совершает и опора 1, а грузоноситель 6 благодаря механизму подвески грузоносителя остается в относительно неподвижном положении.

Таким образом, предполагаемый механизм, имея простую конструкцию, технологичность в изготовлении и удобство в эксплуатации, позволяет одновременно ликвидировать энергоемкость работы, так как его работа осуществляется только за счет воздействия силы тяжести.

Источники информации

1. Уланов Р.Н., Щербаков В.Д. "Автомобильные подъемники и автопогрузчики", М, "Высшая школа", 1977 г. стр.20-21.

2. А.С. СССР №1184806, М. кл. В66F 11/04. 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА ГРУЗОНОСИТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2288164C2 |

| ПОДВЕСКА ГРУЗОНОСИТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2397895C2 |

| ПОДВЕСКА ГРУЗОНОСИТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2356769C2 |

| Тележечный конвейер | 1981 |

|

SU1008102A1 |

| СКЛАДНОЙ ПИЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2273561C1 |

| Скиповый подъемник | 1983 |

|

SU1126524A1 |

| Тележечный конвейер | 1982 |

|

SU1016250A1 |

| Тележечный конвейер | 1983 |

|

SU1087432A1 |

| Ковшовый конвейер | 1982 |

|

SU1034963A1 |

| ГИДРОМЕХАНИЧЕСКИЙ ГРЕЙФЕР | 1999 |

|

RU2165386C2 |

Изобретение относится к области машиностроения, а именно к подъемно-транспортным механизмам, и может быть использовано в различных областях промышленности. Механизм содержит опору, относительно которой посредством оси поворота установлен грузоноситель для поворота его относительно этой опоры. Согласно первому варианту выполнения механизма, на оси поворота грузоносителя и на периферийной относительно оси поворота грузоносителя части опоры на соответствующем валу с возможностью поворота установлены соответственно поворотное совместно с грузоносителем и приводное от его поворота водила, снабженные кинематически связанными между собой колесами. Одни из последних размещены с возможностью взаимодействия с колесами, жестко закрепленными на опоре концентрично оси поворота водил. Согласно другому варианту выполнения, в нем установлены два поворотных совместно с грузоносителем водила или два приводных от его поворота водила, расположенные на периферийной относительно оси поворота грузоносителя части опоры на соответствующих валах с возможностью поворота, упомянутые водила снабжены кинематически связанными между собой колесами. Одни из этих колес размещены с возможностью взаимодействия с колесами, жестко закрепленными на опоре концентрично оси поворота водил. Изобретения обеспечивают снижение энергоемкости работы механизмов подвески грузоносителя транспортного средства. 2 н. и 12 з.п. ф-лы, 13 ил.

| SU 1184806 А, 15.101985 | |||

| US 3860088 А, 14.01.1975 | |||

| УСТРОЙСТВО ДЛЯ СОХРАНЕНИЯ ОРИЕНТАЦИИ РАБОЧЕГО ОРГАНА | 1972 |

|

SU419471A1 |

Авторы

Даты

2007-05-10—Публикация

2004-01-05—Подача