Изобретение относится к способам переработки четыреххлористого углерода (ЧХУ), в частности к способам переработки хлорорганических отходов, содержащих ЧХУ, в хлористый метил, который находит широкое применение в производствах хладонов-11 и 12, силоксанов, метилцеллюлозы, а также в качестве растворителя и др.

Начиная с конца XX века ЧХУ был отнесен к озоноразрушающим веществам, и его производство было практически прекращено. Однако в ряде химико-технологических процессов ЧХУ образуется в достаточно больших количествах в качестве побочного вещества. В связи с этим, несмотря на отсутствие производства ЧХУ, проблема утилизации и переработки ЧХУ имеет место в настоящее время.

Известно достаточно большое количество способов переработки и утилизации ЧХУ, из которых самыми эффективными и экологически безопасными являются методы переработки ЧХУ в ценные органические вещества. Одним из таких методов является метод переработки ЧХУ в хлористый метил.

Известен двухстадийный способ переработки ЧХУ в хлористый метил, в котором на первой стадии ЧХУ взаимодействует с водой с образованием СО2 и HCL, а на второй образующийся хлористый водород взаимодействует с метанолом с образованием хлористого метила. Обе стадии осуществляют в газовой фазе при 200-220°С в присутствии гетерогенного контакта - хлорида цинка на активированном угле. Удельная производительность процесса по хлористому метилу не превышает значения 1,52 моль/(л р-ра·час) (US 5196618).

Основными недостатками данного способа является многостадийность процесса и низкая удельная производительность.

Известен способ переработки ЧХУ в хлористый метил, в котором процесс осуществляют путем взаимодействия ЧХУ с метанолом при 300-400°С в присутствии хлористого водорода в одном реакторе, заполненном гетерогенным контактом (оксиды алюминия или кремния), имеющим удельную поверхность, равную 180-200 м2/г (DE 4131213). Максимально возможная производительность по хлористому метилу достигается в примере 5 данного способа и составляет 3,3 моль/(л реактора·час). Однако при этом значительное количество хлористого метила образуется не за счет превращения ЧХУ, а по реакции прямого взаимодействия избытка метанола с хлористым водородом.

Основными недостатками данного способа являются жесткие условия процесса и его низкая удельная производительность.

Наиболее близким аналогом данного способа является способ переработки ЧХУ в хлористый метил, в котором процесс осуществляют путем взаимодействия ЧХУ с метанолом при 150-250°С и давлении до 10 ат в трубчатом реакторе, заполненном гетерогенным контактом (хлориды или оксиды элементов групп IB, IIA, IIB, VIB, VIIB и VIII периодической системы, нанесенные на поверхность активированного угля), при этом гетерогенные контакты и, следовательно, хлориды или оксиды металлов равномерно распределены по всему объему (длине) реактора (ЕР 435210, US 5227550).

Предпочтительно процесс осуществляют при использовании гетерогенного контакта, содержащего 30 мас.% активного ингредиента - хлорида цинка, равномерно распределенного по всему объему реактора. В этом случае концентрация хлорида цинка во всем объеме реакторе постоянна и находится на уровне 1 моль на литр реакционного объема. Предпочтительно процесс осуществляют в присутствии хлористого водорода и воды.

Удельная производительность данного реактора по хлористому метилу не превышает величины 5,7 моль на литр реакционного объема в час или 0,288 кг/(л·час). Срок службы катализатора при использовании в качестве носителя активированного угля составляет не менее 100 часов, а при использовании других носителей, имеющих более низкую удельную поверхность (например, глинозема, S=150 м2/г), не превышает 60 часов.

Основными недостатками данного способа является низкая удельная производительность и небольшой срок службы катализатора.

Технической задачей данного способа является увеличение удельной производительности и срока службы катализатора.

Данная задача решается способом переработки ЧХУ в хлористый метил взаимодействием ЧХУ с метанолом при повышенной температуре в реакторе со стационарным слоем гетерогенного контакта, содержащего в качестве активного ингредиента хлорид цинка, нанесенный на твердый носитель, в котором процесс осуществляют в реакторе, имеющем, как минимум, два слоя гетерогенного контакта с различной (неодинаковой) концентрацией активного ингредиента.

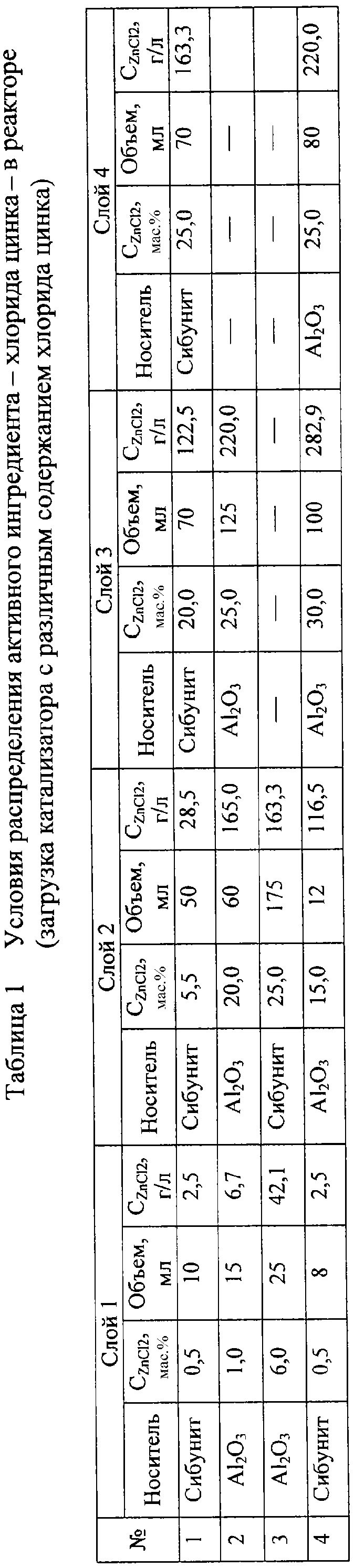

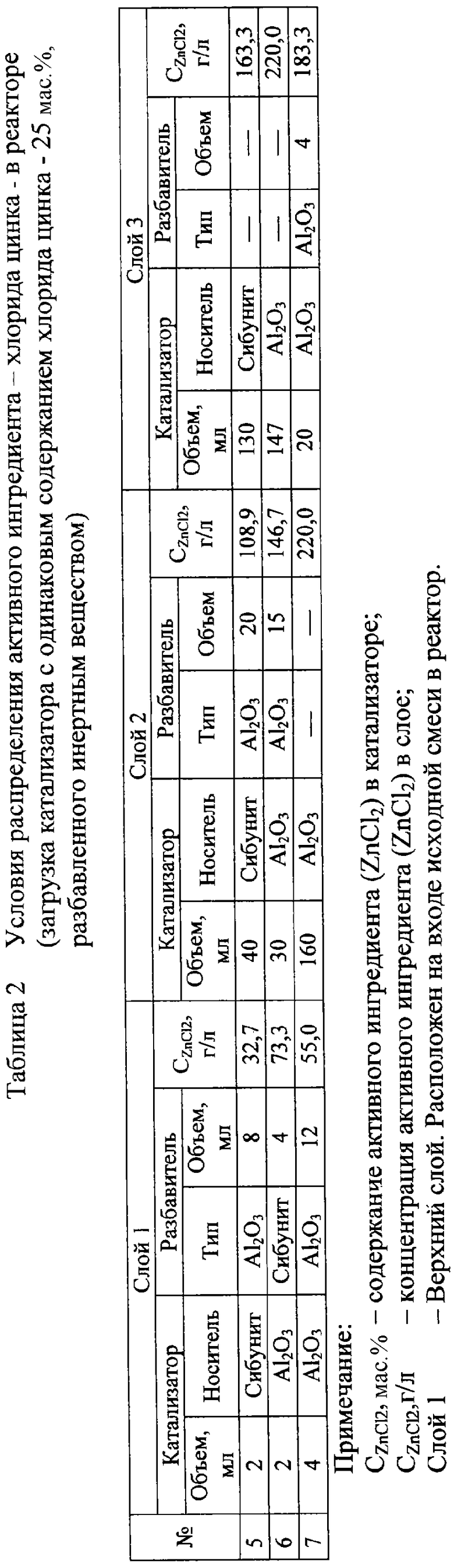

Технически это достигается путем послойной загрузки в реактор определенных объемов гетерогенных контактов с различным содержанием хлорида цинка на твердом носителе (табл.1) или послойной загрузки определенных объемов гетерогенных контактов с одинаковым содержанием хлорида цинка на твердом носителе, предварительно смешанных с определенным количеством твердого инертного вещества (табл.2).

В качестве исходного сырья могут быть использованы четыреххлористый углерод, а также хлорорганические отходы, содержащие до 85 мас.% ЧХУ.

Предпочтительно процесс взаимодействия ЧХУ и/или хлорорганических отходов, содержащих ЧХУ, с метанолом осуществляют в присутствии хлористого водорода и воды.

В качестве твердого инертного вещества могут быть использованы различные инертные твердые вещества. Предпочтительно в качестве твердого инертного вещества использовать вещество, которое используют в качестве носителя активного ингредиента в катализаторе.

Для иллюстрации способа в качестве носителя активного ингредиента - хлорида цинка - при приготовлении гетерогенных контактов использовали уголь марки «Сибунит» ТУ 3841540-95 (насыпная плотность 450-520 кг/м3) и γ-оксид алюминия ТУ 3810216-80 (насыпная плотность 640-680 кг/м3).

Гетерогенные контакты с различным содержанием хлорида цинка (от 1 до 30 мас.%) готовят путем пропитки носителей водным раствором хлорида цинка с последующей сушкой влажного гетерогенного контакта при 300°С до постоянной массы.

Следующие примеры иллюстрируют способ

Все эксперименты были выполнены в вертикальном трубчатом реакторе диаметром 0,025 м и объемом 0,2 л, снабженном электрообогревом и термопарой для измерения температуры. Перед началом эксперимента в вертикальный трубчатый реактор последовательно загружали гетерогенные контакты с заданной концентрацией активного ингредиента (ZnCl2) на γ-оксиде алюминия или на активированном угле марки «Сибунит». Условия загрузки (количество слоев, используемый носитель и разбавитель, концентрация активного ингредиента в слое) приведены в табл.1 и 2.

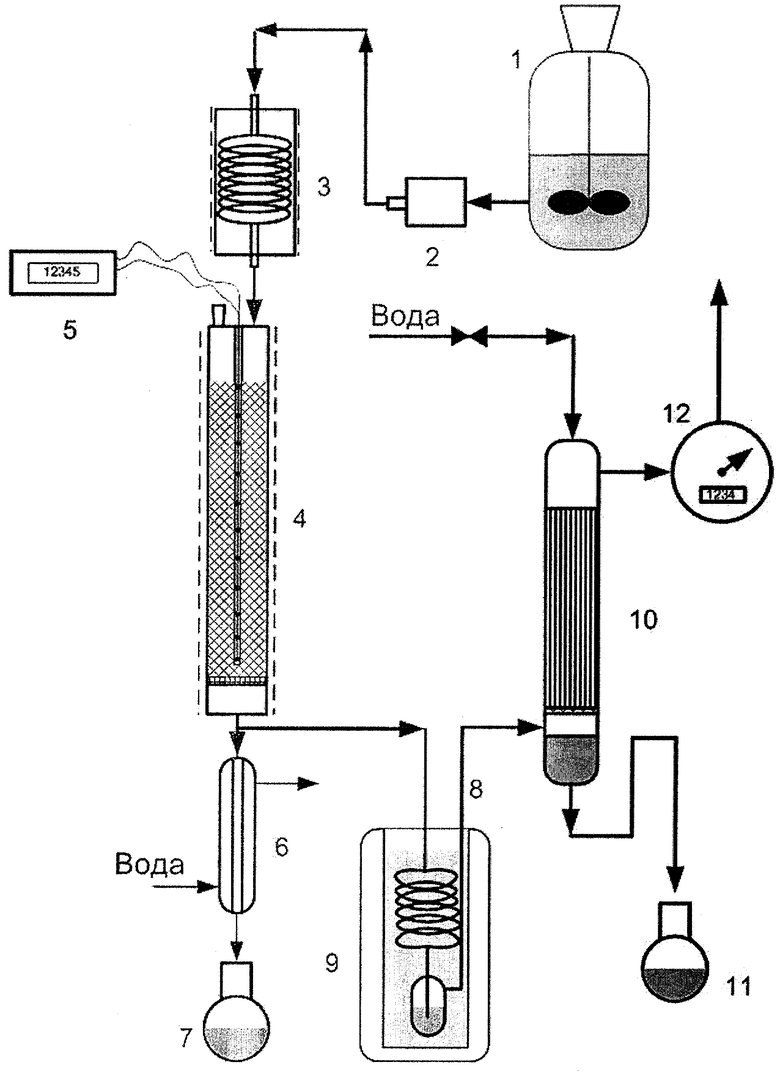

В аппарате с мешалкой предварительно готовили жидкие смеси, содержащие метанол и ЧХУ, или метанол и хлорорганические отходы, или метанол, ЧХУ, воду и хлористый водород, или метанол, хлорорганические отходы, воду и хлористый водород. Схема экспериментальной установки представлена на чертеже.

В каждом примере жидкие смеси исходных реагентов из аппарата с мешалкой (1) непрерывно дозировочным насосом (2) с заданной скоростью подавали в испаритель-подогреватель (3), в котором все компоненты переводили в газообразное состояние, нагревали до заданной температуры и после этого подавали на вход реактора (4) (на первый слой). Продукты реакции и непрореагировавшие исходные вещества из реактора (4) направляли в стеклянный водяной холодильник (6), в котором конденсировали основное количество воды и частично четыреххлористый углерод, хлоруглеводороды С2 и метанол. Конденсат собирали в приемник (7).

Несконденсировавшиеся продукты реакции направляли в ловушку (8), заполненную толуолом, работающую по принципу склянки Дрекселя. Ловушка была погружена в сосуд Дюара (9), заполненный ацетоном (-40°С). В ловушке конденсировались и поглощались толуолом практически все вещества - хлористый метил, другие хлорорганические продукты, а также частично хлористый водород.

Непоглощенные газообразные вещества из ловушки (8) направляли в абсорбционную колонку (10), орошаемую дистиллированной водой. В колонке (10) полностью абсорбировался хлористый водород. Абгазы из колонки (10), состоящие главным образом из диоксида углерода, направляли в газовый счетчик (12).

Пример 1

Процесс осуществляют в трубчатом реакторе, в который предварительно последовательно было загружено 70 мл катализатора - 25 мас.% ZnCl2 на Сибуните (слой 4), 70 мл катализатора - 20 мас.% ZnCl2 на Сибуните (слой 3), 50 мл катализатора - 5,5 мас.% ZnCl2 на Сибуните (слой 2), 10 мл катализатора - 0,5 мас.% ZnCl2 на Сибуните (слой 1). Соответственно концентрация активного ингредиента в слоях составляет (г/л): слой 1 - 2,5; слой 2 - 28,5; слой 3 - 122,5; слой 4 - 163,3. Исходную смесь, состоящую из четыреххлористого углерода (53,8 мас.%) и метанола (46,2 мас.%), в количестве 70 мл/час подают на вход реактора (на первый слой катализатора). Максимальная температура в реакторе не превышала значения 230°С. В течение 160 часов работы катализатора конверсия четыреххлористого углерода составляла 100%. Производительность реактора по хлористому метилу составляет 0,38 кг/л·час. Условия и результаты эксперимента приведены в табл.1 и 3.

Пример 2

Процесс осуществляют аналогично примеру 1, но в реакторе, в который предварительно было загружено 125 мл катализатора - 25 мас.% ZnCl2 на Al2О3 (слой 3), 60 мл катализатора - 20 мас.% ZnCl2 на Al2О3 (слой 2), 15 мл катализатора - 1 мас.% ZnCl2 на Al2О3 (слой 1). Концентрация активного ингредиента в слоях составляет (г/л): 6,7 (слой 1), 165,0 (слой 2) и 220 (слой 3). Скорость подачи исходной смеси в реактор составляет 75 мл/час. В течение 110 часов работы катализатора конверсия четыреххлористого углерода составляла 100%. Условия и результаты эксперимента приведены в табл.1 и 3.

Пример 3

Процесс осуществляют аналогично примеру 1, но в реакторе, в который предварительно было загружено 175 мл катализатора - 25 мас.% ZnCl2 на сибуните (слой 2), 25 мл катализатора - 6 мас.% ZnCl2 на Al2О3 (слой 2). Концентрация активного ингредиента в слоях составляет (г/л): 42,1 (слой 1) и 163,3 (слой 2). Исходную смесь, состоящую из четыреххлористого углерода (52,38 мас.%), метанола (41,90 мас.%), хлористого водорода (1,57 мас.%) и воды (4,14 мас.%) подавали в реактор со скоростью 90 мл/час. Максимальная температура в реакторе не превышала значения 210°С. В течение 140 часов работы катализатора конверсия четыреххлористого углерода составила 98%. Условия и результаты эксперимента приведены в табл.1 и 3.

Пример 4

Процесс осуществляют аналогично примеру 1, но в реакторе, в который предварительно было загружено 80 мл катализатора - 25 мас.% ZnCl2 на Al2О3 (слой 4), 100 мл катализатора - 30 мас.% ZnCl2 на Al2О3 (слой 3), 12 мл катализатора - 15 мас.% ZnCl2 на Al2О3 (слой 3) и 8 мл катализатора - 0,5 мас.% ZnCl2 на сибуните (слой 1). Концентрация активного ингредиента в слоях составляет (г/л): 2,5 (слой 1), 116,5 (слой 2), 282,9 (слой 3) и 220 (слой 4). Исходную смесь, состоящую из четыреххлористого углерода (52,38 мас.%), метанола (41,90 мас.%) хлористого водорода (1,57 мас.%) и воды (4,14 мас.%) подавали в реактор в количестве 90 мл/час. Максимальная температура в реакторе не превышала значения 210°С. В течение 110 часов работы катализатора конверсия четыреххлористого углерода составляла 98%. Условия и результаты эксперимента приведены в табл.1 и 3.

Пример 5

Процесс осуществляют аналогично примеру 1, но в реакторе, в который предварительно было загружено 130 мл катализатора 25 мас.% ZnCl2 на сибуните (слой 3), 60 мл смеси, содержащей 20 мл Al2О3 и 40 мл катализатора - 25 мас.% ZnCl2 на сибуните (слой 2), 10 мл смеси, содержащей 8 мл Al2О3 и 2 мл катализатора - 25 мас.% ZnCl2 на сибуните (слой 1). Концентрация активного ингредиента в слоях составляет (г/л): 32,7 (слой 1), 108,9 (слой 2) и 163,3 (слой 3). В реактор подавали смесь, состоящую из четыреххлористого углерода (45,76 мас.%), метанола (38,58 мас.%), хлористого водорода (1,35 мас.%), воды (3,55 мас.%) и хлорорганических примесей (10,77 мас.%), в качестве которых использовали 1,2-дихлорэтан. Скорость подачи смеси в реактор (на первый слой) 100 мл/час. Максимальная температура в реакторе не превышала значения 240°С. В течение 140 часов работы катализатора конверсия четыреххлористого углерода составляла 100%. Условия и результаты эксперимента приведены в табл.2 и 3.

Пример 6

Процесс осуществляют аналогично примеру 1, но в реакторе, в который предварительно было загружено 147 мл катализатора - 25 мас.% ZnCl2 на Al2О3) (слой 3), 45 мл смеси, содержащей 15 мл Al2О3 и 30 мл катализатора - 25 мас.% ZnCl2 на Al2O3 (слой 2), 8 мл смеси, содержащей 4 мл сибунита и 2 мл катализатора - 25 мас.% ZnCl2 на Al2О3 (слой 1). Концентрация активного ингредиента в слоях составляет (г/л): 73,3 (слой 1), 146,7 (слой 2) и 220,0 (слой 3). Исходную смесь, состоящую из четыреххлористого углерода (44,77 мас.%), метанола (39,29 мас.%), хлористого водорода (1,37 мас.%), воды (3,61 мас.%) и хлорорганической примеси (10,96 мас.%), в качестве которой использовался 1,2,2-трихлорэтан, подавали в реактор (на первый слой) со скоростью 100 мл/час. Максимальная температура в реакторе не превышала 240°С. В течение 110 часов работы катализатора конверсия четыреххлористого углерода составляла 100%. Условия и результаты эксперимента приведены в табл.2 и 3.

Пример 7

Процесс осуществляют аналогично примеру 1, но в реакторе, в который предварительно было загружено 24 мл смеси, состоящей из 4 мл Al2О3 и 20 мл катализатора - 25 мас.% ZnCl2 на Al2О3 (слой 3), 160 мл катализатора - 25 мас.% ZnCl2 на Al2О3 (слой 2), 14 мл смеси, состоящей из 12 мл Al2О3 и 4 мл катализатора - 25 мас.% ZnCl2 на Al2О3 (слой 1). Концентрация активного ингредиента в слоях составляет (г/л): 55,0 (слой 1), 220,0 (слой 2) и 183,3 (слой 3). Исходную смесь, состоящую из четыреххлористого углерода (46,71 мас.%), метанола (37,90 мас.%), хлористого водорода (1,32 мас.%), воды (3,49 мас.%) и хлорорганической примеси (10,58 мас.%), в качестве которой использовался хлороформ, подавали в реактор (на первый слой) со скоростью 100 мл/час. Максимальная температура в реакторе не превышала 240°С. В течение 100 часов работы катализатора конверсия четыреххлористого углерода составляла 99%. Условия и результаты эксперимента приведены в табл.2 и 3.

Проведение процесса данным способом позволяет увеличить производительность с 0,288 до 0,30-0,35 кг/(л*час) при сроке службы катализатора до заметного падения активности равным не менее 100-160 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ В ХЛОРИСТЫЙ МЕТИЛ | 2008 |

|

RU2379278C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ ЧЕТЫРЕХХЛОРИСТЫЙ УГЛЕРОД | 2012 |

|

RU2478089C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ ЧЕТЫРЕХХЛОРИСТОГО УГЛЕРОДА | 1995 |

|

RU2107544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРЭТИЛЕНА | 2010 |

|

RU2434837C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРОФОРМА И ХЛОРИРОВАННОГО В БОКОВУЮ ЦЕПЬ АРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 1995 |

|

RU2076855C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРОФОРМА И ТРЕТИЧНЫХ ХЛОРАЛКАНОВ | 2006 |

|

RU2322433C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА | 1995 |

|

RU2107678C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРОФОРМА И ХЛОРИРОВАННОГО В БОКОВУЮ ЦЕПЬ АРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 1995 |

|

RU2078069C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРОХЛОРИРОВАНИЯ МЕТАНОЛА | 2007 |

|

RU2352393C1 |

| КОМПЛЕКСНЫЙ СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ НИЗШИХ ОЛЕФИНОВ | 2011 |

|

RU2451005C1 |

Изобретение относится к способу переработки четыреххлористого углерода (ЧХУ) в хлористый метил. Процесс осуществляют путем взаимодействия ЧХУ с метанолом в газовой фазе при повышенной температуре в реакторе со стационарным слоем гетерогенного контакта. При этом реактор имеет как минимум два слоя гетерогенного контакта с различной концентрацией активного ингредиента, в качестве которого используют хлорид цинка, нанесенный на твердый носитель. Процесс можно вести в присутствии добавок хлористого водорода и/или воды. Технический результат - увеличение удельной производительности процесса и срока службы катализатора. 1 з.п. ф-лы, 3 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1972 |

|

SU435210A1 |

| US 5196618 A, 23.03.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

Авторы

Даты

2007-05-10—Публикация

2005-12-29—Подача