Изобретение относится к химическому машиностроению, и преимущественно может быть использовано при производстве труб или иных длинномерных полых изделий большого или малого сечений из армированных пластмасс и других материалов.

Благодаря высоким физико-химическим и химическим свойствам, обладая большой прочностью, а также специфическими свойствами, как негорючесть, коррозионная стойкость, водо- и грибостойкость, стекловолокно, в сочетании с полиэфирными, эпоксидными, фенолформальдегидными и другими смолами позволяет получать материалы, по прочности превосходящие лучшие марки стали, стойкие против различных агрессивных сред, хорошо противостоящие ударным и вибрационным нагрузкам.

Однако технологический процесс изготовления изделий из композиционных стекловолокнистых материалов зависит от очень большого количества параметров (см. О. Г.Чыплаков "Научные основы технологии композиционно-волокнистых материалов", ч. 2 - Пермское книжное издательство, 1975), которые в реальных процессах не всегда могут быть учтены. Особенно в случаях изготовления изделий нетрадиционной формы или в условиях несерийного или мелкосерийного производства.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известен способ изготовления полимерных шлангов, в котором на выходящий из экструдера шланг воздействуют переменным электромагнитным полем (см. авторское свидетельство СССР N 303205, МКИ B 29 D 23/04, 1971 г.).

Известен способ изготовления стеклопластиковых труб, в котором нагрев осуществляют при помощи прижимных башмаков с рабочей поверхностью, соответствующей внутренней поверхности оправки (см. авторское свидетельство СССР N 839722, МКИ B 29 D 23/12, 1981 г.).

Известно устройство для непрерывного изготовления полых изделий, включающее формообразующее тело, состоящее из корпуса, в прорезях которого расположены элементы, совершающие равномерное поступательное движение по оси, сжимая пружины. Нарезка вала имеет прорези, попав в которую один из движущихся элементов под действием пружины быстро возвращается в исходное положение, после чего вновь начинается движение вперед. Таким образом, в каждый момент времени все элементы, кроме одного, движутся вперед (см. авторское свидетельство СССР N 106359, МКИ B 29 D 23/00, B 29 C 1/12, от 22.05.56), при этом возможно образование тел другого выпуклого сечения разной конструкции и различных комбинаций, наложенных друг на друга материалов (металлические и неметаллические спирали, ткани, резина, пластикат и др.), при этом каждый элемент поочередно совершает цикл, состоящий из рабочего движения вперед и быстрого возврата в исходное положение.

Известно устройство для непрерывного изготовления труб из армированных пластмасс, включающее смонтированные на станине консольную вращающуюся оправку со средствами транспортирования изделия (см. авторское свидетельство СССР N 1388310, МКИ B 29 C 53/56, B 29 L 23/22, от 19.09.86), а также укладчик армирующего материала, узел подачи связующего, полимеризационные камеры и дополнительную опору.

Известно устройство для непрерывного изготовления труб из армированных пластмасс, включающее смонтированные на станине консольную вращающуюся оправку со средствами транспортирования изделия, укладчик армирующего материала, узел подачи связующего, полимеризационные камеры, дополнительную опору, смонтированную на конце оправки эксцентрично ее оси, причем опора выполнена в виде обоймы, в которой через тела качения расположены сектора с образованием цилиндрической поверхности для сопряжения с нижней поверхностью изделия (см. авторское свидетельство СССР N994276, кл. B 29 C 53/64, 1981 г. ).

Известно устройство для непрерывного изготовления полых изделий, содержащее смонтированный на опорах приводной консольный вал, расположенное на нем формообразующее тело, выполненное в виде секторных планок, несущих на одном конце ролики, установленные с возможностью контакта с профильным каналом копира (см. описание к авторскому свидетельству СССР N 1229064, МКИ B 29 D 23/00, B 29 C 53/62, от 24,10.84), при этом ролик выполнен коническим, а профильный канал копира имеет кромки профиля под углом, равным углу конусности ролика, копир выполнен из отдельных профильных элементов, установленных с возможностью регулирования.

Известные устройства, а также входящие в них самоподающие формообразующие тела (оправки), отличает сложность конструкции, значительный вес, который особенно возрастает с увеличением типоразмера. Кроме того, нередко возникают проблемы, связанные с потерей жесткости секторных планок формообразующего тела.

В устройствах, не содержащих дополнительной опоры, малая длина консольной оправки влечет за собой малую скорость схода трубы для обеспечения требуемого времени полимеризации связующего в печах. Наличие опоры с малой площадью контакта с нижней поверхностью трубы не дает возможность использовать потенциальные возможности увеличения скорости схода из-за необходимости высокой степени полимеризации материала трубы до ее контакта с опорой по небольшой поверхности.

Известные решения характеризуются недостаточной герметичностью изготовляемых труб, вызванных большими внутренними напряжениями в полимерном материале при ускоренных режимах его отверждения. Вследствие этих напряжений зачастую образуются открытые или полуоткрытые микропоры, обусловливающие негерметичность труб даже при весьма малых внутренних давлениях уплотняемой среды.

Особенно большие внутренние напряжения могут возникнуть при значительных толщинах труб (более 7 мм), при изготовлении которых обычно возникают расслоения в материале. Поэтому в известном способе изготовления увеличение толщины стенки иногда не только не повышает герметичность труб, но и способствует ее ухудшению.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение направлено на создание безопасного, высокопроизводительного и экономичного способа изготовления пластмассовых труб или полых изделий высокого качества в широком диапазоне диаметров и толщин.

Кроме того, изобретение позволяет упростить конструкцию устройства в целом, а также уменьшить вес, повысить жесткость и упростить конструкцию формообразующего тела.

Еще один важный технический результат, который достигается в предложенном устройстве и отличает его от известных, заключается в следующем. Заполнение полости, образованной секторами, не более чем на 1/3 опорными внутренними элементами уменьшает силу трения, которая обычно имеет место между секторами и несущими их стержнями сложной конфигурации, какие были описаны в авторском свидетельстве СССР N 106359. Таким образом, существенно снижаются потери энергии на трение.

Кроме того, изобретение позволяет расширить технологические возможности изготовления, в частности производить многослойные трубы и трубы с местными утолщениями, производить мехобработку непосредственно на трубонавивочной установке. Изобретение также направлено на повышение герметичности труб.

Указанный технический результат достигается тем, что в способе изготовления труб или иных длинномерных полых изделий, согласно которому пропитывают связующим волокнистый наполнитель, наматывают наполнитель на формообразующее тело (оправку), производят отверждение полимерного материала связующего с наполнителем, обеспечивают непрерывный сход трубы с формообразующего тела (оправки), а сходящее изделие поддерживают на опоре, в соответствии с изобретением непрерывный сход готового изделия (трубы) обеспечивают путем сообщения формообразующему телу (оправке) в целом или составляющим его отдельным элементам возвратно-поступательного движения и приложения к наружной поверхности изделия (трубы) со стороны опоры крутящего момента и осевого усилия за счет сил трения контактирующих с изделием (трубой) элементов опоры, совершающих принудительные вращение и поступательное движение, или только за счет приложения к наружной поверхности изделия (трубы) со стороны опоры крутящего момента и осевого усилия за счет сил трения контактирующих с изделием (трубой) элементов опоры, совершающих принудительные вращение и поступательное движение.

Скорость движения формообразующего тела (оправки) в целом или составляющих его отдельных элементов в направлении, обратном сходу готового изделия (трубы) определена из того условия, что возникающая при этом движении сила трения меньше силы инерции сходящего готового изделия (трубы) или меньше силы трения, удерживающей изделие (трубу) на части элементов формообразующего тела (оправки).

Предпочтительной является такая реализация способа, при которой скорость движения формообразующего тела (трубы) в целом или составляющих его отдельных элементов в направлении, обратном сходу готового изделия (трубы), по крайней мере, в 250 раз больше скорости схода готового изделия (трубы).

Скорость движения элементов опоры совпадает со скоростями, сообщаемыми формообразующим телом (оправкой), а количество элементов формообразующего тела (оправки) и скорость их движения в направлениях схода и обратном ему, определены из условия, чтобы усилия от элементов формообразующего тела (оправки) и от элементов опоры в направлении схода изделия (трубы) были больше усилия трения от элементов формообразующего тела (оправки) в направлении, обратном сходу изделия (трубы).

В другом варианте реализации способа изготовления труб или иных длинномерных полых изделий после схода изделия (трубы) с формообразующего тела (оправки) на него (изделие) наматывают дополнительный слой поперечно направленного наполнителя с повышенным содержанием связующего с последующим отверждением этого слоя. Толщина дополнительного слоя поперечно направленного наполнителя с повышенным содержанием связующего может составлять примерно 0,5-1,0 мм.

Еще один возможный вариант способа изготовления труб или иных длинномерных полых изделий заключается в том, что при изготовлении изделий (труб) с толщиной стенки более 7 мм основную толщину стенки наматывают на длине формообразующего тела (оправки) в два слоя с предварительным отверждением первого слоя, причем при намотке второго слоя применяют связующее с большей усадкой. При этом слои наматывают примерно равной толщины.

Опора может быть расположена в месте схода изделия с формообразующего тела (оправки).

Предлагаемый способ реализован в устройстве для изготовления труб или иных длинномерных полых изделий, содержащем установленные на станине формообразующее тело, укладчик наполнителя, средство, обеспечивающее полимеризацию изделия, и опору, взаимодействующую со сходящим с формообразующего тела (оправки) изделием (трубой), в котором согласно изобретению опора содержит расположенный соосно с формообразующим телом ротор с пазами, вращательный приводной механизм, обеспечивающий вращение ротора со скоростью формообразующего тела (оправки), в пазах ротора расположены опорные башмаки, каждый из которых снабжен радиальными и осевыми направляющими, а также радиальными приводными механизмами, предназначенными для вывода башмаков из контакта с наружной поверхностью изделия, ввода башмаков с определенным усилием в контакт с изделием и фиксацию этого контакта, и осевыми приводными механизмами, предназначенными для возвратно-поступательного осевого движения башмаков. Внутренние поверхности башмаков совпадают с поверхностью изготавливаемого изделия (трубы).

Кроме того, осевые приводные механизмы могут быть выполнены с возможностью обеспечивать башмакам, находящимся в зафиксированном контакте с наружной поверхностью изделия (трубы), перемещение со скоростью схода изделия (трубы) с формообразующего тела (оправки), а башмакам, выведенным из контакта с изделием, - обратное осевое движение.

Устройство может быть снабжено подающе-возвратным средством, обеспечивающим возможность формообразующему телу (оправке) в целом или составляющим его отдельным элементам совершать возвратно-поступательное движение. При этом, скорость движения в направлении, обратном сходу готового изделия (трубы) определена из того условия, что возникающая при этом движении сила трения меньше силы инерции сходящего с устройства готового изделия (трубы), или меньше силы трения, удерживающей изделие на части элементов формообразующего тела (оправки).

Предпочтительно, чтобы скорость движения формообразующего тела (оправки) в целом или составляющих его отдельных элементов в направлении, обратном сходу готового изделия (трубы), была, по крайней мере, в 250 раз больше скорости схода готового изделия (трубы).

Элементы формообразующего тела (оправки) могут быть выполнены в виде секторов, а подающе-возвратное средство выполнено в виде привода секторов.

Привод секторов формообразующего тела (оправки) может быть выполнен в виде копирного узла, устройство снабжено независимыми приводами вращения формообразующего тела (оправки) и копирного узла, радиальные приводные механизмы выполнены в виде диска управления, имеющего радиальный копир, радиальных штоков, связанных с соответствующими башмаками и оканчивающихся роликом, размещенных на роторе рычагов, каждый из которых установлен с возможностью вращения вокруг оси, параллельной оси ротора, и имеющих на одном плече профильный кулачок для взаимодействия с роликом штока, а на другом плече ролик для взаимодействия с радиальным копиром диска управления, пружин сжатия, установленных с возможностью взаимодействия с соответствующим штоком, для отжимания башмака от изделия в радиальном направлении, и пружин, установленных с возможностью взаимодействия с соответствующим рычагом таким образом, чтобы башмак прижимался к изделию, осевые приводные механизмы выполнены в виде расположенного соосно формообразующему телу копирного ротора с вращательным приводным механизмом, кинематически связанного с диском управления и имеющего расположенный по кругу осевой копир, втулок, сопрягающихся с радиальными штоками, осевых толкателей, жестко связанных с соответствующей втулкой и имеющих ролик для взаимодействия с осевым копиром, при этом профиль и взаимное расположение копиров и параметры рычажно-кулачкового механизма определены из условий требуемого закона движения башмаков.

Консольные части секторов формообразующего тела (оправки) могут образовывать внутреннюю полость, в которой размещены внутренние опорные элементы.

Опорные внутренние элементы могут быть выполнены в виде либо шаров, либо многогранников, либо одновременно из чередующихся шаров и многогранников, при этом общая длина опорных внутренних элементов вдоль оси формообразующего тела (оправки) составляет не более 1/3 длины консольной части блока секторов.

При этом диаметрально противоположные сектора могут быть жестко соединены, а число граней многогранников соответствовать числу секторов в блоке.

Устройство может быть снабжено средством для подачи промежуточной ленты, наматываемой на формообразующее тело (оправку) до наполнителя.

Как следует из рассмотрения аналогичных технических решений (см. книгу Г. Я. Андреев и др. "Изготовление стеклопластиковых труб" - Харьков: изд-во ХГУ, 1964, с. 38-41), известно использование секторных планок, совершающих возвратно-поступательное движение. При этом, как правило, 2 из 8-и двигаются в обратном направлении, а 6 совершают движение в направлении схода готового изделия. Сила, действующая со стороны 6-и секторных планок, в сумме с инерцией сходящего готового изделия таковы, что сила трения, действующая между двумя секторными планками и изделием, много меньше и ее во внимание можно не принимать.

Во всех известных случаях принцип самоподающей оправки основан на том, что составляющие ее секторные планки, совершающие возвратно-поступательное движение, большую часть цикла двигаются в направлении схода. Оправка или формообразующее тело при этом состоит из большого количества секторных планок. При этом количество секторных планок, двигающихся в обратном направлении, составляет значительно меньшую часть, их роль в формообразовании незначительна. Однако в этом случае оказывается, что уменьшить диаметр формообразующего тела менее 16 мм невозможно.

Оказалось, что при принципиально ином соотношении между движением формообразующего тела в направлении схода готового изделия и в обратном, формообразующее тело может состоять даже из одного элемента.

При выполнении формообразующего тела в виде блока секторов, консольная часть которых образует внутреннюю полость, в которой размещены внутренние опорные элементы, суммарная длина последних зависит от целого ряда параметров, включая соотношение между диаметром оправки и ее длиной, которая в свою очередь зависит от типа связующего и скорости отверждения.

Практика показала, что суммарная длина внутренних опорных элементов не должна превышать 1/3 длины консольной части в зависимости от отношения диаметра оправки к длине консольной части блока секторов.

Вследствие соединения диаметрально противоположных пар секторов обеспечивается дополнительная жесткость в тех случаях, когда использование шариков и многогранников затруднено, например при малых размерах оправки, или, наоборот, при больших, когда используются только многогранники, и за счет этого упрощается устройство.

Еще одним аспектом изобретения является то, что крутящий момент и осевое усилие со стороны опоры передаются элементами опоры, например башмаками, периодически контактирующеми с наружной поверхностью изделия.

За счет этих усилий исключаются проворачивание трубы на оправке, закручивание продольной арматуры, поперечные складки на трубе, обусловленные усилиями сопротивления вращению и сходу трубы со стороны элементов опоры в известных способах изготовления труб.

Наличие "активной" опоры позволяет беспрепятственно увеличивать длину формообразующего тела (оправки), благодаря чему повышается производительность процесса. Этому обстоятельству способствует также значительное увеличение поверхности контакта трубы с опорой, уменьшение напряжений смятия на контакте, в связи с чем может быть допущена меньшая степень полимеризации материала на промежуточной стадии схода трубы с оправки.

Заявляемый способ позволяет существенно расширить технологические возможности. При изготовлении труб малого диаметра (менее 20 мм) формообразующие тела (самоподающие оправки) могут быть выполнены в виде двух секторов, при этом сектору, движущемуся в направлении схода трубы, будет помогать "активная" опора, преодолевая сопротивление сектора, движущегося в обратном направлении.

На изготовляемой трубе могут быть образованы утолщения до схода ее с формообразующего тела (оправки), после схода трубы с оправки возможно проведение концевых операций, например мехобработки. Возникающие при этом моменты сопротивления вращению трубы парируются моментом, приложенным к трубе от "активной" опоры.

Наличие тонкого наружного слоя, обогащенного смолой, способствует заполнению микропор в материале, возникших на предыдущих стадиях скоростной полимеризации, связующим с последующим его отверждением ("зашпаклевка" пор). Практика показывает, что этот прием позволяет значительно повысить герметичность изготовляемых труб.

Разделение стенки по толщине на два слоя, отверждаемых раздельно, способствует снижению внутренних растягивающих радиальных напряжений, которые могут вызвать расслоения в толстой оболочке. Указанный эффект усиливается за счет использования во втором слое связующего с большей усадкой. При этом на контакте слоев возникнут сжимающие радиальные напряжения, препятствующие расслоению материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение поясняется конкретным вариантом его выполнения со ссылками на чертежи, на которых

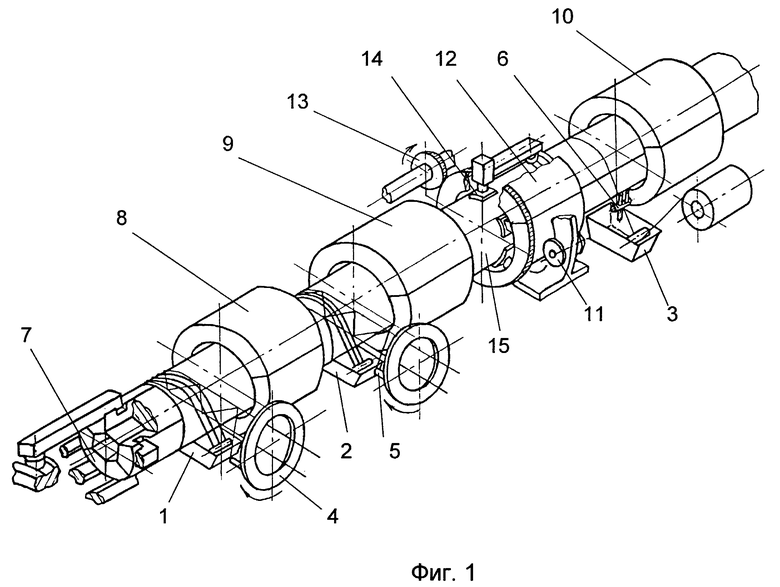

фиг. 1 изображает схему непрерывного изготовления труб из композиционно-волокнистого материала, аксонометрия;

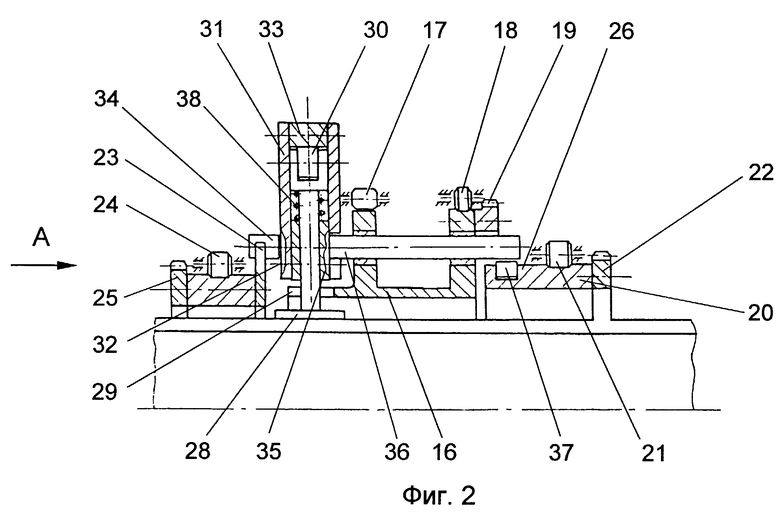

фиг. 2 - устройство "активной" опоры, общий вид;

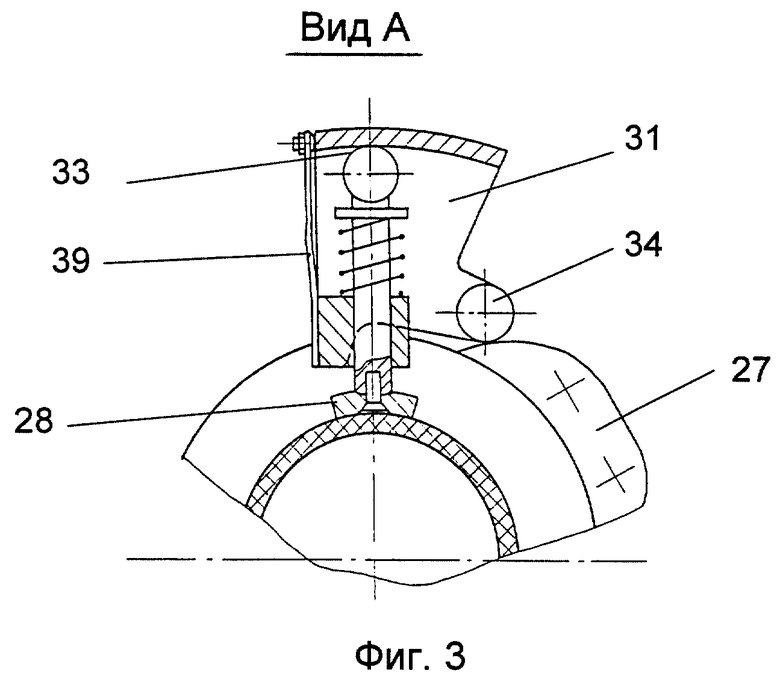

фиг. 3 - вид А на фиг.2, показывающий узел рычажно-кулачкового механизма "активной" опоры;

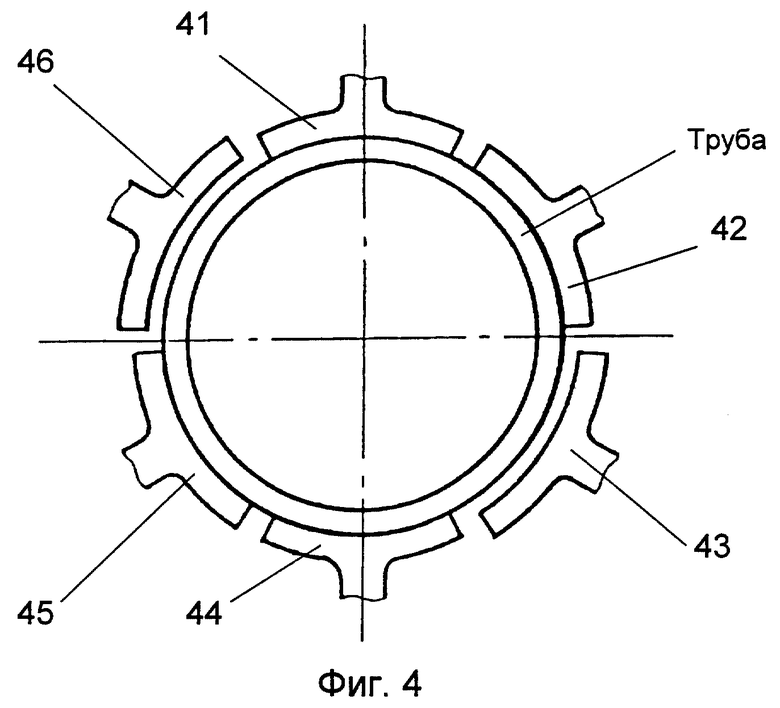

фиг. 4 - взаимодействие башмаков "активной" опоры с трубой;

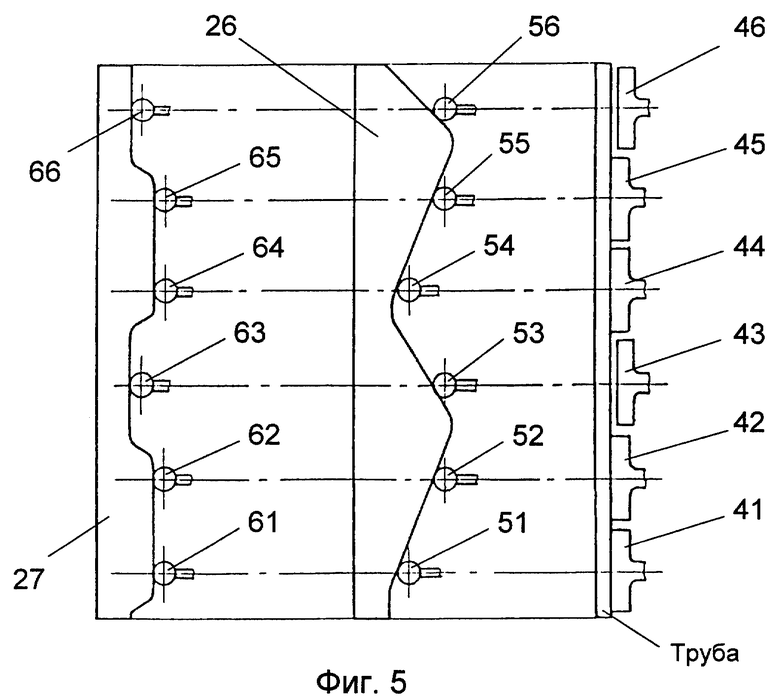

фиг. 5 - развертку осевого и радиального копиров "активной" опоры;

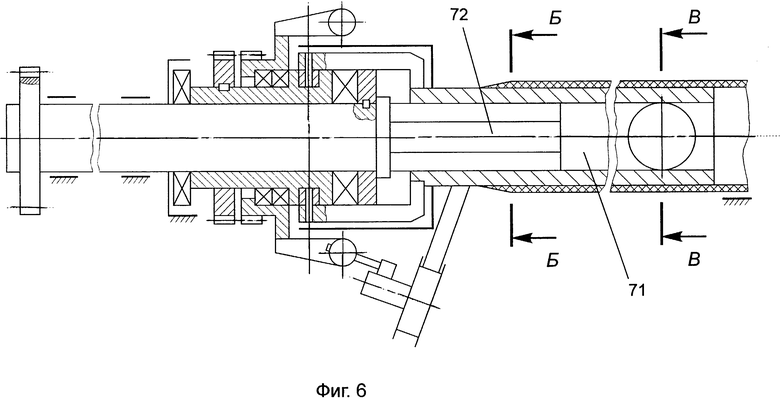

фиг. 6 - показывает вариант узла подающе-возвратного средства для формообразующего тела с шестью формообразующими элементами (секторами);

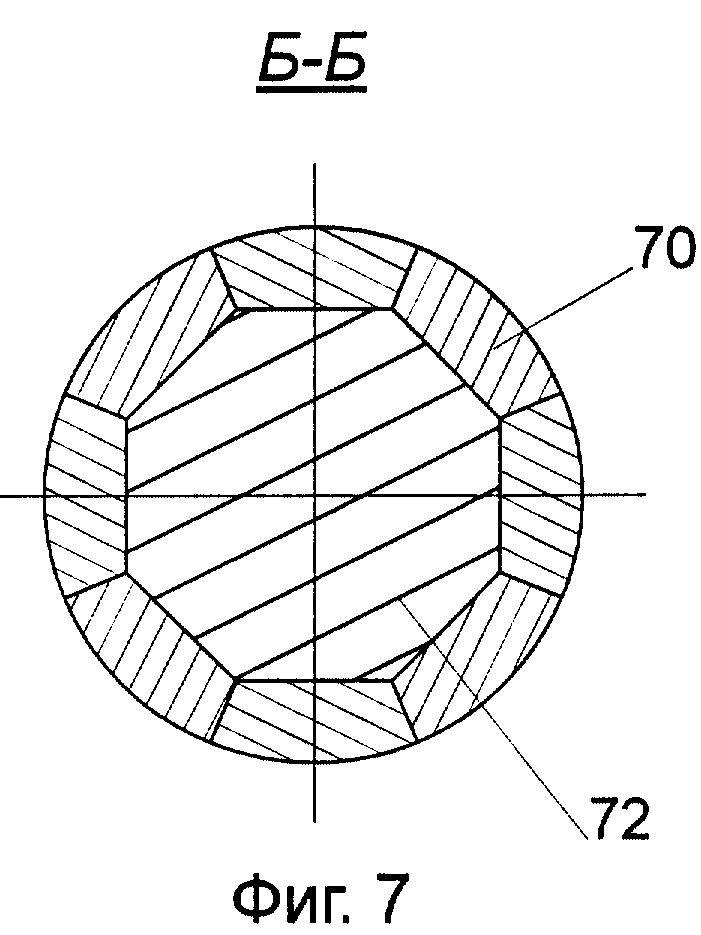

фиг. 7 - разрез Б-Б на фиг. 5;

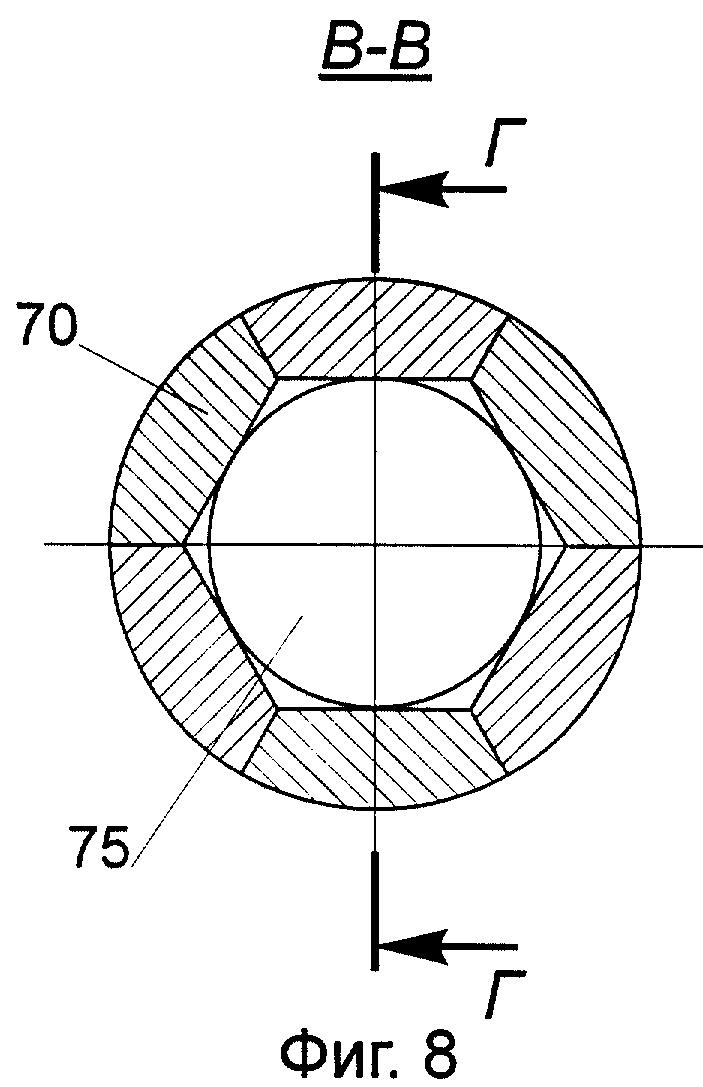

фиг. 8 - разрез В-В на фиг. 5;

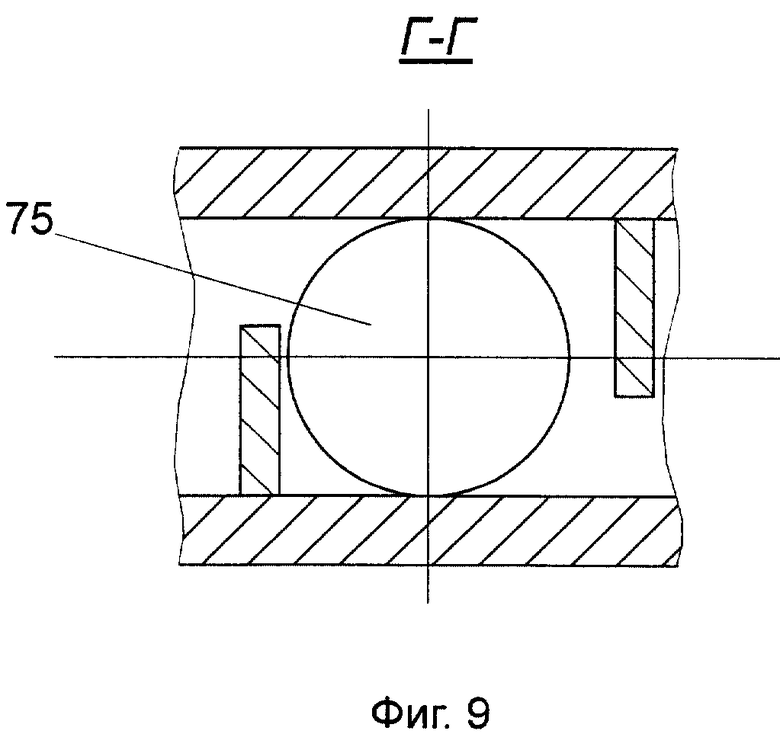

фиг. 9 - разрез Г-Г на фиг. 7;

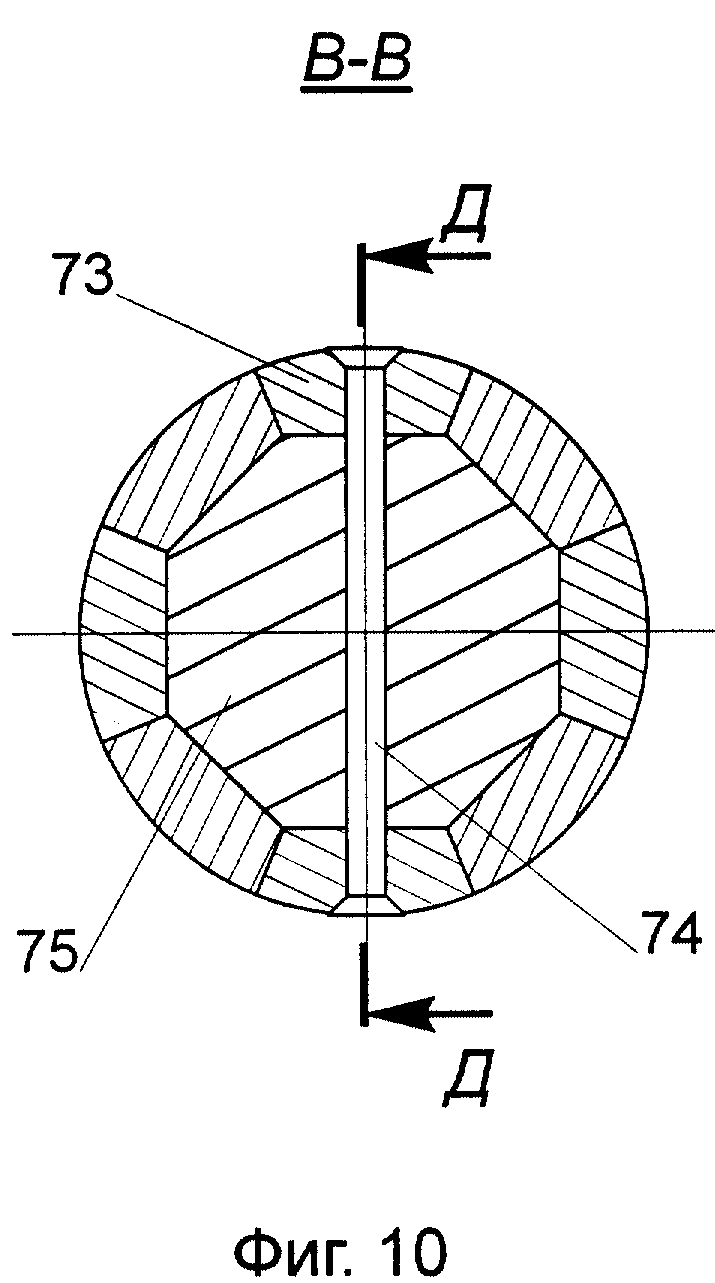

фиг. 10 - разрез Б-Б на фиг. 5, вариант;

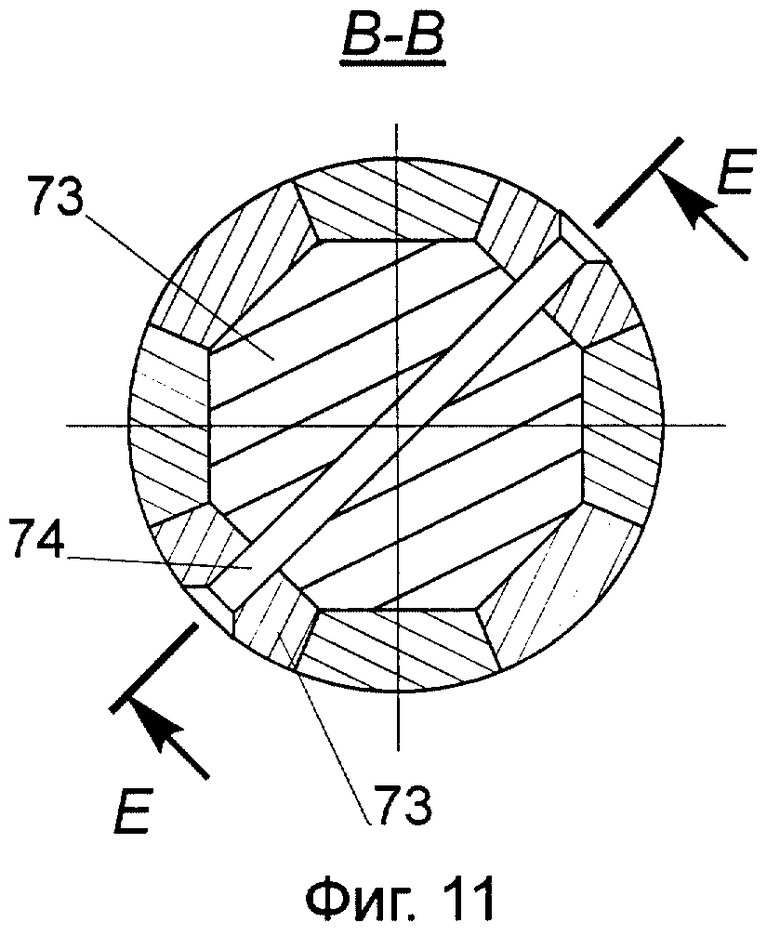

фиг. 11 - разрез Б-Б на фиг. 5, вариант;

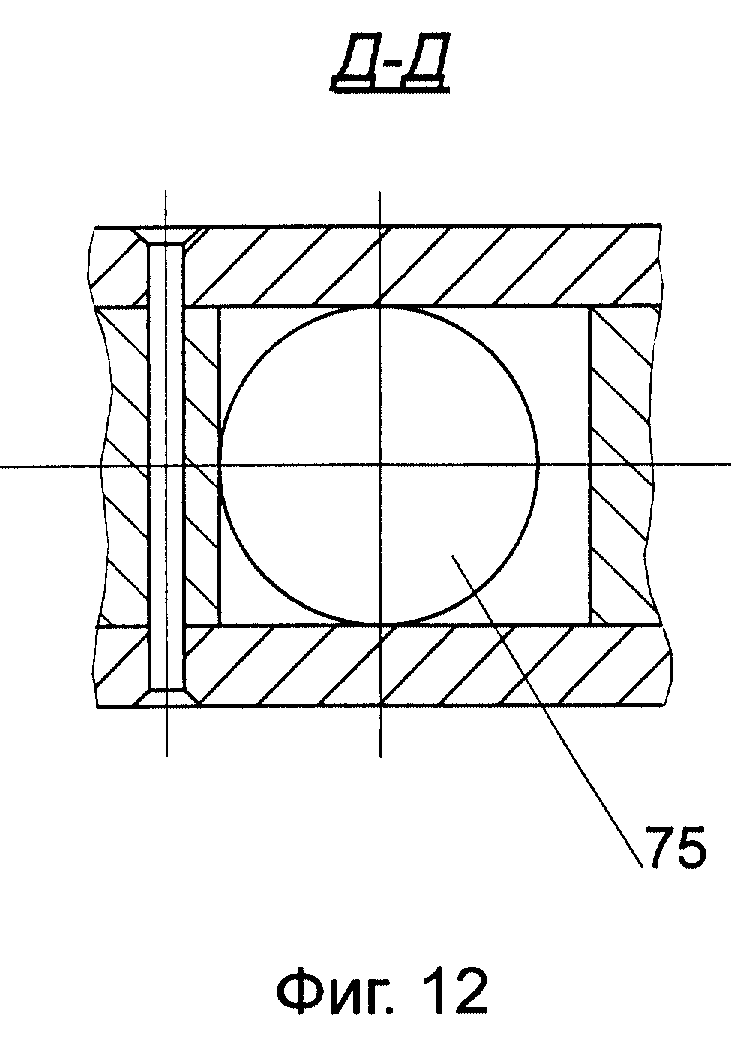

фиг. 12 - разрез Д-Д на фиг. 9;

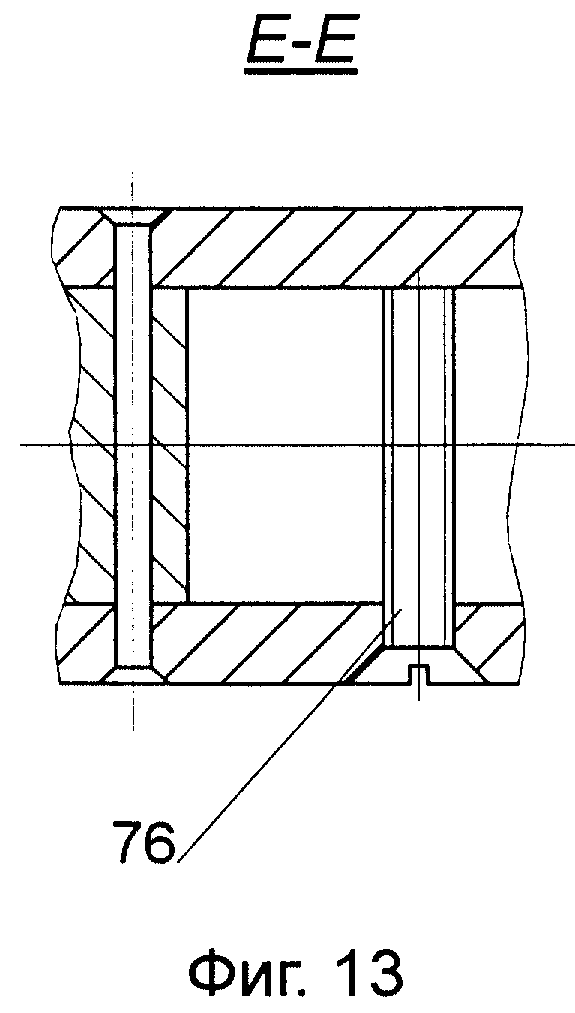

фиг. 13 - разрез Е-Е на фиг. 10.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение иллюстрируется схемой, показанной на фиг. 1. На схеме изображены пропитывающие устройства 1, 2 и 3, укладчики 4, 5 и 6, самоподающая оправка (формообразующее тело) 7, полимеризационные печи 8, 9 и 10 и опора 11.

Ротор 12 принудительно вращается со скоростью оправки с помощью вращательного приводного механизма 13. На опорном роторе 12 размещены опорные башмаки 14, большая часть которых находится в контакте с наружной поверхностью изготавливаемой трубы 15 или иного изделия. От башмаков 14 к трубе прикладываются крутящий момент и осевое усилие в направлениях, совпадающих с направлениями движения трубы, сообщаемыми самоподающей оправкой.

Укладчик 6 обеспечивает намотку наружного поперечного тонкого слоя после схода трубы с оправки. Этот слой отверждается в печи 10.

При намотке толстых труб устанавливают дополнительный укладчик 5, находящийся в промежутке между печами 8 и 9 на длине оправки.

Вариант устройства активной опоры показан на фиг. 2 и 3.

Опора содержит опорный ротор 16 с опорами качения 17 и 18 и приводной шестерней 19, копирный ротор 20 с опорой качения 21 и приводной шестерней 22, диск управления 23 с опорой качения 24 и приводной шестерней 25.

В копирном роторе расположен по кругу осевой копир 26, в диске управления - радиальный копир 27 (см. фиг.3). Копирный ротор и диск управления вращаются с одной скоростью, соответствующей скорости вращения копирного узла оправки.

В пазах опорного ротора, вращающегося со скоростью оправки, расположены опорные башмаки 28 (см. фиг.2 и фиг.3), с каждым из которых связан радиальный шток 29, заканчивающийся роликом 30. На опорном роторе также расположены рычажно-кулачковые механизмы (см. фиг.2 и фиг.3) в количестве, равном числу башмаков. Рычаг 31 вращается относительно оси 32. На одном плече рычага расположен кулачок 33, на другом - ролик 34. С радиальным штоком сопрягается втулка 35, соединенная с осевым толкателем 36, на конце которого установлен ролик 37.

Пружина 38 выталкивает башмак со штоком в сторону увеличения радиуса и обеспечивает контакт ролика 30 с кулачком 33. Пружина 39 (см. фиг.3) передает момент на рычаг, обеспечивая контакт ролика 34 с радиальным копиром 27. Осевой копир 26 воздействует на ролик 37 и перемещает осевые толкатели 36.

Угол подъема кулачка 33 выбирается из условия самозаклинивания башмака после достижения его контакта с наружной поверхностью трубы.

Характер радиальных и осевых перемещений опорных башмаков, обусловленных взаимодействием рычажно-кулачковых механизмов с радиальным копиром и толкателей - с осевым копиром, иллюстрируется на фиг. 4 на примере "активной" опоры с шестью башмаками (башмаки 41...46 сдвинуты по окружности относительно друг друга на 60 градусов).

На фиг. 5 изображены развертки осевого 26 и радиального 27 копиров, взаимодействующих, соответственно, с роликами 51...56 осевых толкателей и роликами 61...66 рычажных механизмов.

В положении, изображенном на фиг. 4, башмаки 41, 42, 44 и 45 находятся в контакте с наружной поверхностью изготавливаемой трубы, о чем свидетельствует положение роликов 61, 62, 64 и 65 (фиг. 5). При этом указанные башмаки движутся вдоль оси по направлению схода трубы благодаря контакту роликов 51, 52, 54 и 55 с восходящей линией осевого копира. В это же время башмаки 43 и 46, выведенные из контакта с трубой (см. положение роликов 63 и 66), движутся ускоренно в направлении, обратном сходу трубы, в связи с контактом роликов 53 и 56 с нисходящей линией осевого копира.

В момент выведения башмаков из контакта с трубой и в момент входа их в контакт осевые составляющие скорости движения трубы и башмаков равны.

Формообразующее тело может быть выполнено в виде блока секторов 70 (см. фиг. 6), установленных с возможностью возвратно-поступательного перемещения, при этом консольная часть секторов образует внутреннюю полость 71, в которой размещены внутренние опорные элементы.

На фиг. 7 и 8 показаны сечения формообразующего тела в консольной части. Секторы 70 установлены на хвостовике 72.

Причем секторы 73 представляют собой пары, соединенные штифтами 74, которые одновременно фиксируют их относительно внутренних опорных элементов 75. Секторы могут быть зафиксированы друг относительно друга и с помощью винтов 76.

Как показано на фиг. 8 и 9, внутренний опорный элемент может быть выполнен в виде шара. Шаровая внутренняя опора может быть использована в сочетании с многогранной внутренней опорой так, как это показано на фиг. 10 и 11. И, наконец, пара секторов может быть зафиксирована друг относительно друга штифтами 74 и винтами 76 так, как это показано на фиг. 12 и 13. Причем винт 76 располагают между внутренними опорными элементами 75 в тех случаях, когда жесткости, создаваемой шаровыми или многогранными элементами недостаточно.

Изобретение относится к химическому машиностроению и преимущественно может быть использовано при производстве труб или иных длинномерных полых изделий большого или малого сечений из армированных пластмасс и других материалов. В способе пропитывают связующим волокнистый наполнитель, наматывают наполнитель на формообразующее тело, производят отверждение полимерного материала и обеспечивают непрерывный сход готового изделия. Непрерывный сход готового изделия с формообразующего тела обеспечивают за счет сообщения формообразующему телу в целом или составляющим его отдельным элементам возвратно-поступательного движения. К наружной поверхности изделия со стороны опоры прилагают крутящий момент и осевое усилие за счет сил трения контактирующих с изделием элементов опоры, совершающих принудительное вращение и поступательное движение, или только прикладывают к наружной поверхности изделия со стороны опоры крутящего момента и осевого усилия за счет сил трения контактирующих с изделием элементов опоры, совершающих принудительное вращение и поступательное движение. В устройстве на станине установлены формообразующее тело, укладчик наполнителя, средство для полимеризации изделия, опора, взаимодействующая со сходящим с формообразующего тела изделием. Устройство содержит ротор с пазами и приводной механизм для вращения ротора соосно формообразующему телу. В пазах ротора расположены башмаки, имеющие радиальные и осевые направляющие и приводные механизмы для ввода и вывода башмаков из контакта с изделием и для осевого возвратно-поступательного движения башмаков. Изобретение расширяет технологические возможности, повышает герметичность изготовляемых труб. 4 с. и 22 з.п.ф-лы, 13 ил.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ АРМИРОВАННЫХ ПЛАСТИКОВ | 0 |

|

SU378327A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ТОРМОЖЕНИЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА, ТОРМОЗНАЯ СИСТЕМА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА, РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО И СПОСОБ РЕГУЛИРОВАНИЯ ТОРМОЗНОЙ СИСТЕМЫ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2622506C2 |

| Устройство для изготовления рукавов | 1982 |

|

SU1080998A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СТЕКЛОПЛАСТИКА | 0 |

|

SU243185A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНОГО ПОЛОГО ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2091232C1 |

| US 3441439 А, 29.04.1969. | |||

Авторы

Даты

2000-12-27—Публикация

1998-06-22—Подача