Изобретение относится к обработке металлов давлением, в частности к устройствам для формовки цилиндрических оболочек, внутренняя стенка которых в поперечном сечении представляет собой окружность, путем пластического растяжения изнутри в радиальном направлении разжимными пуансонами.

Известен пуансон для формовки цилиндрических оболочек, внутренняя стенка которых в поперечном сечении представляет собой окружность, содержащий оправку, выполненную в виде усеченного конуса, и секции, имеющие поперечное сечение в виде сектора. Оправка и секции имеют возможность перемещения относительно друг друга. Каждая из секций имеет наружную формообразующую поверхность, повторяющую часть внутренней поверхности детали, и противолежащую ей поверхность, контактирующую с наружной поверхностью оправки. (Аверкиев Ю.А., Аверкиев А.Ю. Технология холодной штамповки. - М.: Машиностроение, 1989 г., стр.222).

Недостатком такого пуансона является то, что в процессе формовки заготовки между секциями пуансона при их перемещении в сторону расширения оправки образуются зазоры, где деформируемый материал заготовки стремится принять плоскую форму, а формуемая заготовка приобретает огранку, которая во многих случаях по техническим условиям на изготавливаемую деталь недопустима. Для ликвидации огранки детали увеличивают число секций пуансона, усложняя его конструкцию, или вводят операции калибровки профиля жесткими пунсонами и матрицей, увеличивая трудоемкость изготовления детали.

Этих недостатков лишен пуансон для формовки оболочек (описание изобретения к авторскому свидетельству SU 1794553, МПК B21D 41/02, 39/06, заявл. 27.02.91, опубл. 15.02.93), имеющих внутреннюю стенку с поперечным сечением в форме окружности, содержащий установленные с возможностью относительного перемещения оправку в виде усеченной пирамиды с четным количеством граней и секции, каждая из которых выполнена с наружной формообразующей поверхностью, повторяющей часть внутренней поверхности детали, полученной в результате формовки оболочки. Четные секции выполнена клиновидными и имеют контакт с четными гранями оправки поверхностью, противоположной формообразующей. Нечетные секции имеют равнобокое трапециевидное сечение и расположены между клиновидными секциями. В начальный момент с оправкой контактируют только клиновидные секции, края внутренних поверхностей которых у вершины оправки соприкасаются боковыми точками, нечетные секции с оправкой не контактируют.

Четные клиновидные и нечетные трапециевидные секции скреплены кольцевыми фиксаторами и упираются в разжимную опору, выполненную из секторов, которые также скреплены кольцевыми фиксаторами и установлены на стакане.

Недостатком конструкции пуансона является отсутствие контакта нечетных трапециевидных секций с соответствующими гранями оправки, что не дает возможность обеспечить их соединение. Поэтому секции удерживаются в требуемом положении за счет кольцевых фиксаторов и трения с гранями соседних секций. Кольцевые фиксаторы, выполненные из нескольких витков пружинной проволоки, должны создавать усилие. необходимое для удержания секций и возвращения их в исходное положение из предельного рабочего положения. Однако при многократном использовании пуансона надежность такого фиксирования секций невелика, т.к. пружинные свойства материала фиксаторов будут снижаться, что потребует их периодической замены.

Кроме того, такая конструкция является сложной, т.к. содержит большое количество деталей и при проектировании требует расчета не только геометрических параметров секций и оправки, но и расчета геометрических параметров пружинных фиксаторов и создающих ими радиальных усилий, необходимых для закрепления секций, и выбор соответствующего материала для их изготовления.

Технический результат, на достижение которого направлено предполагаемое изобретение, заключается в упрощении конструкции пуансона и повышении ее надежности путем исключения специальных проволочных фиксаторов для секций за счет обеспечения постоянного контакта между гранями оправки и секциями и придания функции фиксатора шпоночному соединению секций с оправкой.

Технический результат достигается тем, что пуансон для формовки цилиндрических оболочек, внутренняя стенка которых в поперечном сечении представляет собой окружность, содержит установленные с возможностью относительного перемещения оправку в виде усеченной пирамиды с четным количеством граней секции. Каждая из секций выполнена с наружной формообразующей поверхностью, повторяющей часть внутренней поверхности детали, получаемой в результате формовки оболочки, и с противолежащей поверхностью, которая у четных секций расположена в контакте с соответствующими гранями оправки. Нечетные секции имеют равнобокое трапециевидное поперечное сечение.

Новым в изобретении является то, что четные секции выполнены с поперечным сечением в форме сегмента, длина хорды которого равна сумме длин двух боковых сторон поперечного сечения нечетной трапециевидной секции и ширины четной грани оправки на одинаковом расстоянии от одного из торцов соответственно секции и оправки, и эти секции имеют возможность контакта по плоскости, проходящей через хорды сегментов, с боковыми сторонами нечетных секций, противолежащие формообразующим поверхности которых расположены в контакте с соответствующими гранями оправки. Секции соединены с оправкой с помощью шпоночного соединения между ними.

В пуансоне оправка может иметь возможность осевого перемещения или секции могут перемещаться вдоль наружной поверхности оправки.

Для облегчения извлечения детали из штампа за счет образования зазора между пуансоном и деталью угол наклона нечетных граней к высоте оправки превышает угол наклона четных граней.

На прилагаемых чертежах изображено:

Фиг.1. Штамп с пуансоном для формовки полой оболочки перед выполнением операции раздачи заготовки.

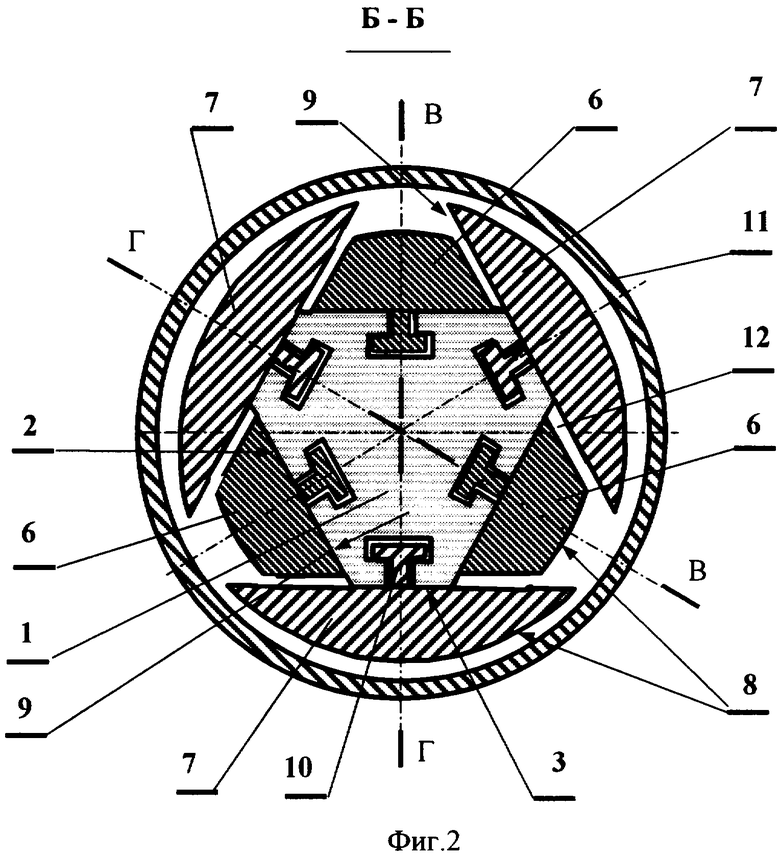

Фиг.2. Сечение Б-Б фиг.1.

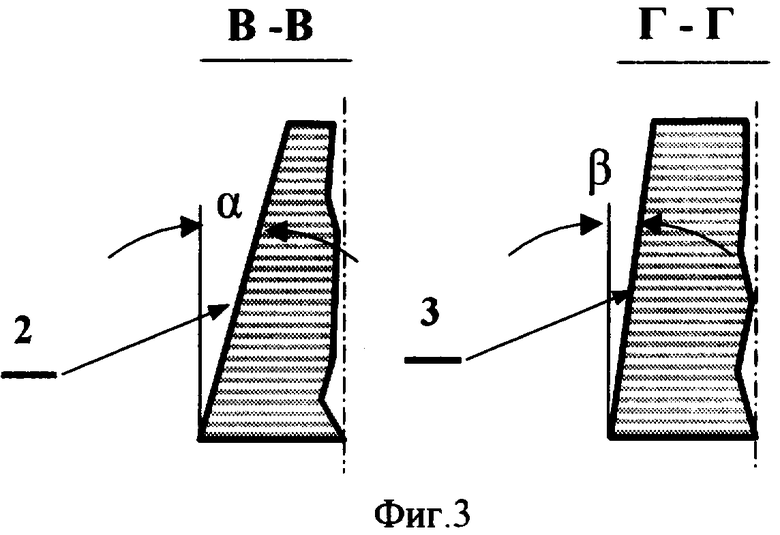

Фиг.3. Сечения В-В и Г-Г фиг.2.

Фиг.4. Штамп для формовки полой оболочки на заключительной стадии раздачи детали.

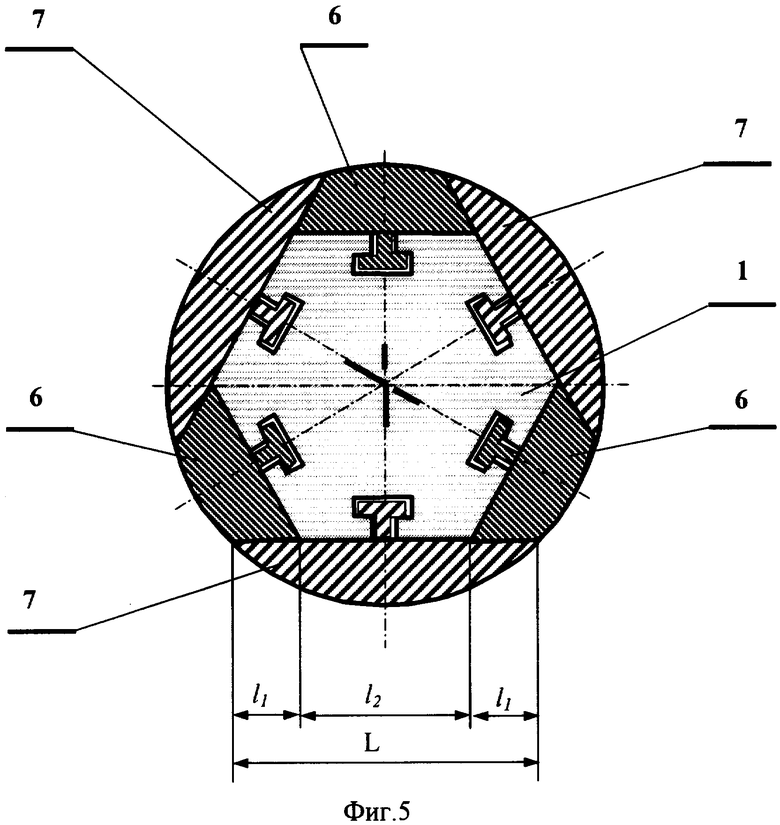

Фиг.5. Сечение В-В фиг.4.

Пуансон содержит оправку 1 (фиг.1, 2), выполненную в виде усеченной пирамиды имеющей нечетные грани 2 и четные грани 3, причем общее количество граней четное. Угол α (фиг.3) наклона граней 2 (фиг.2) к высоте 4 (фиг.1) оправки 1 больше, чем угол β (фиг.3) у граней 3 (фиг.2). Пуансон также содержит секции 6, контактирующие с нечетными гранями 2, и секции 7, контактирующие с четными гранями 3.

Каждая из секций 6 и 7 имеет наружные формообразующие поверхности 8, повторяющие часть внутренней поверхности детали, и противолежащие им поверхности 9, контактирующие с гранями оправки 1. Оправка 1 и секции 6 и 7 имеют возможность перемещения относительно друг друга. Секции 6, контактирующие с нечетными гранями 2, имеют в сечении Б-Б (фиг.1) вид трапециевидной равнобокой фигуры (фиг.2), а секции 7, контактирующие с четными гранями 3, имеют сечение в виде сегмента. При этом длина хорды L сегмента секции 7 равна сумме длин l1 двух боковых сторон трапециевидного сечения секции 6 и ширины l2 четной грани 3 оправки 1 на одном и том же расстоянии от одного из торцов оправки 1 и секций 7. Секции 7 имеют возможность контакта по поверхности 9 с боковыми сторонами трапециевидных сечений соседних секций 6.

Секции 6 и 7 соединены с оправкой шпоночным соединением 10, например, Т-образной формы.

Пуансон может иметь различные варианты выполнения: в одном из них оправка 1 имеет возможность осевого перемещения, а в другом - секции 6 и 7 установлены с возможностью перемещения вдоль наружной поверхности оправки 1.

Штамп с таким пуансоном работает следующим образом.

На загрузочной позиции перед выполнением операции формовки заготовки 11 (фиг.1) секции 6 и 7 пуансона находятся в крайнем верхнем положении относительно оправки 1 с образованием зазоров 12 (фиг.2) между секциями 6 и 7. При этом любое сечение пуансона, перпендикулярное его оси 4, имеет диаметр описанной окружности меньше внутреннего диаметра заготовки 11 в данном сечении. В этом случае плита 13 (фиг.1), толкатели 14 штампа и нажимной элемент 15 занимают крайнее верхнее положение. На данной позиции на штамп надевают заготовку 11, обеспечивая контакт ее нижнего торца с плитой 13. (В некоторых случаях, определяемых геометрией формуемой детали, данный контакт не обязателен.)

Затем верхней траверсе (не показано) штампа сообщают перемещение вниз (по чертежу), прикладывая к элементу 15 деформирующую нагрузку по стрелке Р (фиг.4). При этом начинается совместное перемещение секций 6 и 7 (фиг.3), плиты 13 (фиг.1, 3) и толкателей 14 штампа вниз относительно неподвижной оправки 1, во время которого секции 6 и 7 получают дополнительно радиальное перемещение, проскальзывая относительно наклонных граней 2 и 3 оправки 1. Перемещаясь в радиальном направлении, секции 6 и 7 осуществляют растягивание заготовки 11 до образования требуемого профиля, соответствующего детали 16 (фиг.4).

В процессе штамповки детали 16 за счет радиального перемещения секций 6 и 7 пуансона последние, перемещаясь по четным 3 и нечетным 2 граням оправки 1 в осевом направлении на одинаковую величину, получают различные скорости и перемещения в радиальном направлении за счет того, что четные 3 и нечетные 2 грани как оправки, так и соответственно секций 6 и 7 пуансона выполнены с различными углами α и β (фиг.3) относительно высоты 4 (фиг.1) оправки 1. Соотношение углов α и β можно выбрать таким образом, чтобы при смещении секций 6 и 7 в крайнее нижнее положение они одновременно достигли бы теоретического внутреннего профиля штампуемой детали при одновременной ликвидации зазоров 11 (фиг.2) между плоскостями, проходящими через хорды секций 7 и боковые стороны сечений секций 6.

Закончив перемещение секций 6 и 7 пуансона вниз, соответствующее штамповке заготовки 11 в деталь 16, траверсу пресса перемещают вверх, снимая нагрузку по стрелке Р на нажимной элемент 15 (фиг.4). Затем толкатели 14 и плиту 13 перемещают вверх. При этом секции 6 и 7 пуансона перемещаются в верхнее исходное положение, занимая позиции, показанные на фиг.2, с образованием зазоров 12, позволяя удалить отштампованную деталь. После удаления детали все элементы штампа вновь готовы для повторения описанного цикла штамповки следующей детали.

Такая конструкция пуансона сохраняет достоинства прототипа и позволяет выполнить формовку полой детали без огранки, повышая ее качество, и исключить операции калибровки детали, снижая себестоимость ее изготовления, и при этом обладает более простой и надежной конструкцией, обеспечивающей возвращение секций в исходное положение и надежное фиксирование секций относительно оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Устройство для изготовления изделий из проволоки | 1989 |

|

SU1703231A1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1999 |

|

RU2163175C1 |

| Устройство для раздачи труб | 1991 |

|

SU1794553A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| Штамп для высадки фланцев с плоскими гранями на трубных заготовках | 1981 |

|

SU990389A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Устройство для гидравлической штамповки тонкостенных полых деталей | 1986 |

|

SU1323154A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ НА НЕЙ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2067949C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для формовки цилиндрических оболочек, внутренняя стенка которых в поперечном сечении представляет собой окружность. Пуансон содержит оправку в виде усеченной пирамиды с четным количеством граней и секции. Каждая секция имеет наружную формообразующую поверхность. Эта поверхность повторяет часть внутренней поверхности детали. Нечетные секции имеют равнобокое трапециевидное поперечное сечение. Четные секции выполнены с поперечным сечением в форме сегмента. Длина хорды сегмента равна сумме длин двух боковых сторон поперечного сечения соседней секции и ширины четной грани оправки на одинаковом расстоянии от одного из торцов соответственно секции и оправки. Четные секции контактируют с боковыми сторонами нечетных секций по плоскости, проходящей через хорды сегментов. Поверхности секций, противолежащие формообразующим поверхностям, контактируют с соответствующими гранями оправки. Секции соединены с оправкой посредством шпоночного соединения. В результате обеспечивается упрощение конструкции пуансона и повышение его надежности. 3 з.п. ф-лы, 5 ил.

| Устройство для раздачи труб | 1991 |

|

SU1794553A1 |

| Штамп для раздачи полых изделий | 1984 |

|

SU1148679A1 |

| Устройство для раздачи алмазных коронок | 1987 |

|

SU1581434A2 |

| ШТАМП ДЛЯ ПРАВКИ-КАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008113C1 |

| US 5022254 A, 11.06.1991 | |||

| US 4212186 A, 15.07.1980. | |||

Авторы

Даты

2008-11-27—Публикация

2006-08-21—Подача