Изобретение относится к ортопедической стоматологии и может использоваться для литья изделий из благородных и не благородных металлов, таких как коронки, мосты, зубные протезы и т.д., а также в ювелирной промышленности для отливки тонких и сложных по форме изделий.

Известны способ и устройство для отливки изделий из металла (см., например, JP 56126063 от 02.10.1981). Способ заключается в том, что осуществляют плавление металла в тигле рабочей камеры, помещенном в индуктор, в условиях вакуума, заливку расплавленного металла в литьевую форму, помещенную в дополнительный индуктор, отключение питания индуктора после того, как весь металл вытек из тигля, и создание в рабочей камере давления путем подачи в рабочую камеру воздуха. Устройство для отливки изделий из металла содержит тигель, расположенный в рабочей камере и помещенный в индуктор с высокочастотным генератором. Литьевая форма также помещена в индуктор с высокочастотным генератором. Плавление осуществляется в вакууме.

Недостатком известного способа и устройства является одновременный переход в твердое состояние как самого изделия, так и литников, что не обеспечивает точность отливки изделий сложных форм.

Технический результат, достигаемый при реализации изобретения, состоит в обеспечении точности отливки сложных и тонких изделий и отсутствии усадочных раковин в отливке благодаря более полному заполнению литьевой формы за счет компенсации усадки металла при его переходе из жидкого состояния в твердое.

Указанный технический результат достигается за счет того, что в способе отливки изделий из металла, предусматривающем плавление металла в условиях вакуума в тигле, помещенном в индуктор рабочей камеры, заливку расплавленного металла в литьевую форму, помещенную в дополнительный индуктор, отключение питания индуктора после того, как весь металл вытек из тигля, и создание в рабочей камере давления путем подачи в рабочую камеру воздуха, плавление металла осуществляют при дополнительном воздействии ультразвуковым генератором, а одновременно с отключением питания индуктора и подачей в рабочую камеру воздуха последовательно от нижнего к верхнему отключают витки обмотки дополнительного индуктора с интервалом не менее 0,8 сек и после отключения всех витков дополнительного индуктора отключают ультразвуковой генератор.

Технический результат достигается также тем, что в устройство для отливки изделий из металла, содержащее компрессор для создания давления в рабочей камере и вакуумный насос для создания вакуума в рабочей камере и расположенные в рабочей камере тигель, помещенный в индуктор с высокочастотным генератором, и литьевую форму для формирования отливаемого изделия, помещенную в дополнительный индуктор с высокочастотным генератором, согласно изобретению введен ультразвуковой генератор, а дополнительный индуктор снабжен устройством для последовательного отключения витков обмотки от нижнего к верхнему с интервалом не менее 0,8 сек.

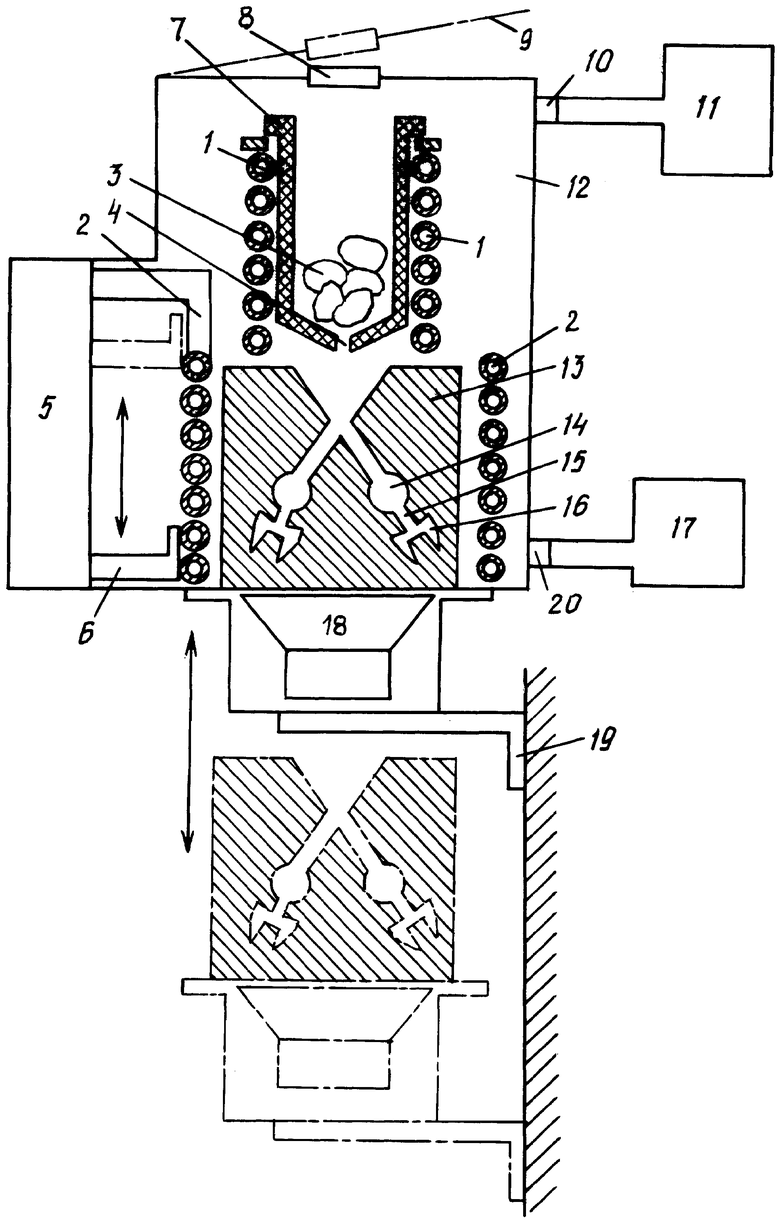

Сущность изобретения поясняется чертежом, на котором представлена схема устройства для отливки изделий из металла.

В рабочей камере 12 расположен индуктор 1 с высокочастотным генератором (на чертеже не показан), внутри которого находится тигель 7, предназначенный для загрузки металла 3, и индуктор с высокочастотным генератором 2 с помещенной в него литьевой формой 13. Индуктор 2 оборудован устройством для последовательного отключения витков обмотки индуктора 2. Это устройство может быть выполнено в виде перемещающегося электорода 6. Рабочая камера закрывается крышкой 9 со смотровым окном 8 и сообщается через впускной клапан 10 с компрессором 11 и через выпускной клапан 20 - с вакуумным насосом 17. В тигле имеется отверстие 4. В литьевой форме находится компенсатор 14, литник 15 и отливаемое изделие 16, а под ней расположен ультразвуковой генератор 18. Литьевая форма с ультразвуковым генератором подается в рабочую камеру с помощью лифта 19.

Устройство работает следующим образом.

Литьевая форма 13 вместе с ультразвуковым генератором 18 помещается с помощью лифта 19 в индуктор 2, расположенный в рабочей камере 12. После загрузки металла 3 в тигель 7 рабочая камера герметично закрывается крышкой 9, и вакуумный насос 17 через открывшийся клапан 20 создает вакуум в рабочей камере. После этого подается питание на индукторы 1 и 2 и ультразвуковой генератор. Индукторы получают питание от высокочастотных генераторов. Металл в тигле плавится и через отверстие 4 вытекает в литьевую форму 13. Индуктор 2 настраивается на определенную мощность, так чтобы поддерживать температуру металла на 50-100 градусов выше температуры его плавления. Как только весь металл вытек, что определяется визуально через смотровое окно 8, отключается индуктор 1 и вакуумный насос, открывается впускной клапан 10 и компрессор 11 создает давление в рабочей камере. Одновременно с этим перемещающийся электрод 6 начинает перемещаться и отключать последовательно от нижнего к верхнему витки обмотки индуктора 2. После отключения последнего витка отключается ультразвуковой генератор.

За счет последовательного отключения витков обмотки индуктора 2 с определенным интервалом расплавленный металл в литьевой форме переходит в твердое состояние тоже последовательно - отливаемое изделие, литники, компенсатор. Процесс кристаллизации должен происходить последовательно: сначала в той части формы, где формируется изделие, затем в литнике и в последнюю очередь в компенсаторе. Отключение витков обмотки индуктора должно происходить с таким интервалом времени, чтобы обеспечивать именно такую последовательность кристаллизации металла. Опытным путем установлено, что витки обмотки индуктора 2 должны отключаться с интервалом не менее 0,8 сек. При более быстром отключении металл не успевает кристаллизоваться в нужной последовательности и качество изделия ухудшается. Существенное увеличение времени переключения нежелательно из экономических соображений, т.к. неоправданно увеличивается потребляемая энергия при одинаковом качестве отливаемого изделия.

Совокупность этих мероприятий - обеспечение последовательной кристаллизации, создание вакуума, а затем давления и применение вибрации - обеспечивает максимальное заполнение еще жидким металлом образующегося свободного пространства по мере уменьшения объема при кристаллизации металла в литьевой форме. Параметры тонких и сложных по форме изделий определяются при этом только качеством паковочной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера для литья в оболочковые формы, литейная печь и способ монокристаллического, мелкокристаллического и некристаллического литья | 2020 |

|

RU2746111C1 |

| Устройство для отливки зубных протезов | 1990 |

|

SU1813421A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ ПУТЕМ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2766489C2 |

| АППАРАТ ДЛЯ ПЛАВКИ И ЦЕНТРОБЕЖНО-ВАКУУМНОГО ЛИТЬЯ | 2005 |

|

RU2304035C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ ПУТЕМ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2609581C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| Переносной тигель для плавки алюминия и его сплавов | 2022 |

|

RU2797891C1 |

| ЛИТЬЕВЫЕ ИЗДЕЛИЯ ИЗ СПЕЦИАЛЬНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЦИАЛЬНОГО СПЛАВА И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЭТИХ ИЗДЕЛИЙ | 1999 |

|

RU2235798C2 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

Изобретение может быть использовано в стоматологии для литья изделий благородных и не благородных металлов, таких как коронки, мосты, зубные протезы и т.д., а также в ювелирной промышленности для отливки тонких и сложных по форме изделий. В герметичной рабочей камере установлен тигель, помещенный в индуктор, и литьевая форма, помещенная в дополнительный индуктор. Индукторы получают питание от высокочастотных генераторов. Металл расплавляется в тигле в условиях вакуума и воздействия ультразвукового генератора. По мере расплавления металл вытекает в литьевую форму. После заполнения формы в рабочую камеру подают воздух под давлением. Одновременно осуществляют последовательное отключение витков дополнительного индуктора от нижнего витка к верхнему с интервалом не менее 0,8 с. Процесс кристаллизации металла происходит последовательно снизу вверх при воздействии давления и ультразвука. Обеспечивается повышение точности и плотности отливок. 2 н.п. ф-лы, 1 ил.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Устройство для направленной кристаллизации тонкостенных отливок | 1979 |

|

SU904875A1 |

| Способ облицовывания древесных плит пластиком | 1981 |

|

SU990512A1 |

| СПОСОБ ШТАМПОВКИ И ИМПУЛЬСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА - "ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ" | 2000 |

|

RU2194595C2 |

Авторы

Даты

2007-05-27—Публикация

2005-12-08—Подача