Изобретение относится к атомной энергетике и может быть использовано для герметизации тепловыделяющих элементов с оболочками преимущественно из сплавов циркония.

Известен способ электронно-лучевой сварки оболочек тепловыделяющих элементов с заглушками, при котором сборку заглушки и оболочки осуществляют в диапазоне переходных посадок, обеспечивающих как зазор между собираемыми деталями, так и минимальный натяг между ними, с последующей сваркой электронным лучом с применением охлаждающих устройств по заданной программе (см. Ф.Г.Решетников, Ю.К.Бибилашвили и др. Разработка и эксплуатация тепловыделяющих элементов энергетических реакторов. М.: Энергоатомиздат, 1995 г., книга 2, с.187, 205, 212).

Недостатком известного способа является то, что при сборке с зазором, с одной стороны, в процессе выполнения транспортно-технологических операций и непосредственно сварки не исключается смещение заглушки, установленной в оболочку, а с другой стороны, наличие гарантированного зазора между внутренней поверхностью оболочки и посадочным местом заглушки способствует непосредственному нагружению сварного шва, металл которого имеет пониженные механические свойства. Это особенно опасно при наличии под оболочкой тепловыделяющего элемента продуктов распада ядерного топлива, агрессивных по отношению к материалу оболочки тепловыделяющего элемента. Повышенная нагрузка на сварной шов снижает надежность его работоспособности.

Наиболее близким по техническим свойствам и достигаемому результату к предлагаемому способу является способ сварки тепловыделяющих элементов (см. патент РФ №2127457, 1999 г., МКИ G21С 3/10, 21/02, В23К 11/02, 15/00) - прототип.

Способ заключается в калибровке конца оболочки под сварку, последующей ее сборке с заглушкой и их сварке по заданной программе с размещением оболочки в охлаждающем устройстве.

Известный способ обеспечивает гарантированную сборку оболочки с заглушкой. Однако при калибровке оболочки сложно обеспечить стабильность посадки по всему посадочному месту деталей, в результате контакт их осуществляется преимущественно по отдельным точкам или, в лучшем случае, по линиям. Наличие гарантированных зазоров между внутренней поверхностью заглушки и посадочным местом заглушки способствует снижению конструкционной прочности сварного соединения.

Технической задачей изобретения является повышение конструкционной прочности сварного соединения.

Решение поставленной задачи достигается тем, что в способе электронно-лучевой сварки оболочек тепловыделяющих элементов, заключающемся в сборке откалиброванного конца оболочки с заглушкой и их последующей сварке по заданной программе в сварочной установке в устройстве, ограничивающем тепловложение, согласно изобретению сварку ведут с получением структурных изменений в оболочке в зоне ее калибровки, при этом одновременно с выполнением сварного шва оболочку в зоне калибровки прижимают к поверхности посадочного места заглушки при помощи устройства, ограничивающего тепловложение, торец которого располагают от стыка на расстоянии 0,8-2,5 ширины сварного шва.

Представленная совокупность признаков является новой, неизвестной из уровня техники и обеспечивает решение задачи, так как:

- наличие структурных изменений в оболочке в зоне ее калибровки обеспечивает снижение прочностных свойств ее металла в этом месте во время сварки, что облегчает сжатие свариваемых деталей по посадочному месту и уменьшение зазора между ними;

- прижатие оболочки к посадочному месту заглушки наряду с воздействием температуры позволяет уменьшить величину зазора между ними, вплоть до появления возможности возникновения диффузионных процессов между отдельными участками этого соединения;

- расположение торца устройства, ограничивающего тепловложение, то есть охлаждающего устройства, от стыка на расстоянии в 0,8-2,5 ширины сварного шва обеспечивает, с одной стороны, оптимальные условия для сжатия свариваемых деталей, препятствуя увеличению диаметра оболочки в результате нагрева, а с другой стороны, предотвращает чрезмерный перегрев оболочки и снижение ее эксплуатационных характеристик. Расположение торца охлаждающего устройства от стыка на расстоянии меньшем, чем 0,8 ширины сварного шва, ухудшает условия сварки с точки зрения наведения луча на стык и ведения процесса. При расстоянии между торцом охлаждающего устройства и стыком больше, чем 2,5 ширины сварного шва, как правило, не удается обеспечить гарантированное поджатие оболочки к заглушке. Это связано с увеличением зазора между оболочкой и посадочным местом заглушки и недостаточным нагревом оболочки в этом сечении при режимах сварки, обеспечивающих требуемое качество сварного шва.

Сущность изобретения поясняется чертежами:

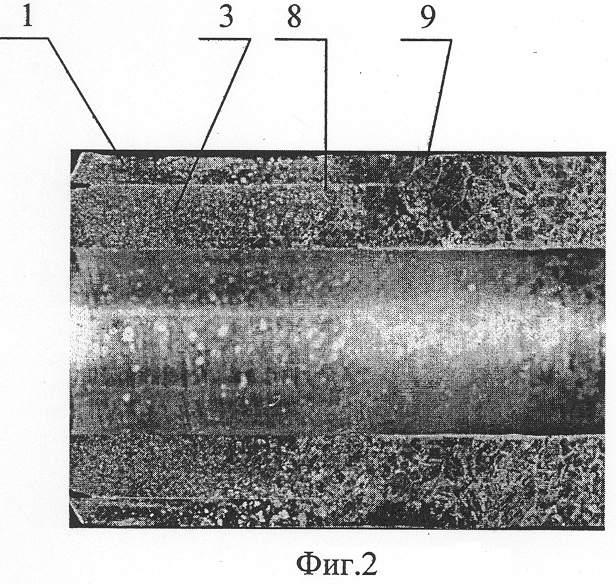

на фиг.1 представлена схема реализации способа;

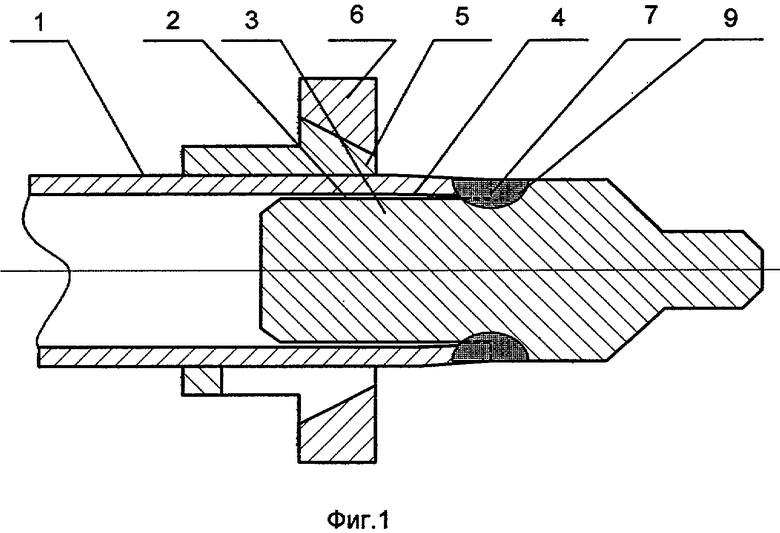

на фиг.2 показана фотография участка продольного шлифа сварного соединения тепловыделяющего элемента, выполненного по этому способу.

Предлагаемый способ реализуется следующим образом.

В оболочку 1 после выполнения калибровки ее конца по посадочному месту 2 устанавливается заглушка 3. Из-за относительной неравномерности обжатия конца оболочки при калибровке и допусков на изготовление заглушки и оболочки контакт внутренней поверхности оболочки с посадочным местом заглушки осуществляется по отдельным участкам 4. Оболочку с установленной заглушкой помещают в охлаждающее устройство сварочной установки, которое одновременно может являться частью привода, обеспечивающего вращение оболочки при сварке. Таким устройством может быть цанговый зажим 5, через корпус-холодильник 6 которого отводится основное количество вложенной при сварке в сварное соединение энергии. Торец охлаждающего устройства, например цанги 5, размещают на расстоянии в 0,8-2,5 ширины сварного шва от стыка 7. До начала сварки цанговый зажим обжимает оболочку, не вызывая ее деформаций. Перед началом сварки объем, в котором выполняется сварка, вакуумируют. В процессе нагрева при достижении температуры, при которой начинаются структурные изменения, пластичность металла оболочки существенно увеличивается, одновременно с этим диаметр оболочки и заглушки также стремится увеличиться. Однако охлаждающее устройство, например в виде многолепестковой цанги 5 с холодильником 6, препятствует этому изменению. При этом в тех местах, где между оболочкой и посадочным местом заглушки присутствовали явные зазоры, начинается сближение этих поверхностей вплоть до их полного контакта. Так как электронно-лучевая сварка выполняется в вакууме, а свариваемые поверхности предварительно проходят дополнительные очистки, удаляющие с них загрязнения, то по отдельным точкам этих поверхностей начинают развиваться диффузионные процессы, приводящие к образованию соединений типа слипания 8 (фиг.2). Наличие плотного контакта между внутренней поверхностью оболочки и посадочным местом заглушки, тем более в сочетании с зонами диффузионного их сцепления, защищает сварной шов 9 от непосредственного воздействия на него механических и коррозионных факторов.

Примером конкретного выполнения предлагаемого способа является электронно-лучевая сварка нижнего шва тепловыделяющих элементов типа ВВЭР-1000. Оболочки и заглушки тепловыделяющих элементов изготавливают из сплавов циркония, обладающих высокой пластичностью при нагревании их до температуры начала структурных изменений. Толщина стенки оболочки 0,65 мм. Оболочки и заглушки поступают на сборку в обезжиренном состоянии после обработки в моющих растворах. Перед этим конец оболочки со стороны будущего сварного шва калибруют, что приводит к уменьшению его диаметра, обеспечивающего натяг между ними, хотя бы по отдельным точкам, в пределах 0,005-0,01 мм. Собранное таким образом сварное соединение помещают в охлаждающее цанговое устройство сварочной установки, объем которой вакуумируют по крайней мере до 1·10-4 мм рт.ст. Это устройство одновременно является также частью привода вращения оболочки. Электронный луч наводят на стык и выполняют сварку в 2,5-3 прохода со скоростью 0,96 см/с при ускоряющем напряжении 30 кВ, сварочном токе порядка 14-16 мА и общем времени сварочного цикла 18-22 с. Максимальные значения параметров соответствуют минимальной величине расстояния между стыком сварного соединения и торцом охлаждающего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2301136C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕГО КАНАЛА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2351026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОГО ОБРАЗЦА-СВИДЕТЕЛЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2231833C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2007 |

|

RU2360312C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

Изобретение относится к атомной энергетике и может быть использовано для сварки оболочек с заглушками при герметизации тепловыделяющих элементов. Калибруют конец оболочки под сварку. Собирают оболочку с заглушкой и осуществляют сварку по заданной программе в ограничивающем тепловложение устройстве сварочной установки. Сварку ведут с обеспечением структурных изменений в оболочке в зоне ее калибровки. Одновременно с выполнением сварного шва оболочку в зоне калибровки прижимают к поверхности посадочного места заглушки при помощи ограничивающего тепловложение устройства. Торец указанного устройства располагают от стыка на расстоянии 0,8-2,5 ширины сварного шва. Повышается конструкционная прочность сварного соединения. 2 ил.

Способ электронно-лучевой сварки оболочки тепловыделяющего элемента с заглушкой, включающий калибровку конца оболочки под сварку, сборку оболочки с заглушкой и их последующую сварку по заданной программе в ограничивающем тепловложение устройстве сварочной установки, отличающийся тем, что сварку ведут с обеспечением структурных изменений в оболочке в зоне ее калибровки, при этом одновременно с выполнением сварного шва оболочку в зоне калибровки прижимают к поверхности посадочного места заглушки при помощи ограничивающего тепловложение устройства, торец которого располагают от стыка на расстоянии 0,8-2,5 ширины сварного шва.

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| Орудие для пескования торфяников | 1983 |

|

SU1123557A2 |

| US 4003788 A, 18.01.1977 | |||

| Способ управления судовой комбинированной установкой отбора мощности | 1985 |

|

SU1307507A1 |

| Цифровое логарифмическое устройство | 1983 |

|

SU1101819A1 |

| US 4587094 A, 06.05.1986. | |||

Авторы

Даты

2007-06-20—Публикация

2005-07-08—Подача