Изобретение относится к атомной энергетике и может найти применение на предприятиях изготовления и контроля тепловыделяющих элементов (ТВЭЛ) для ядерных реакторов.

Известно, что эксплуатационная надежность ТВЭЛов во многом определяется качеством выполненных сварных соединений. Она прямым образом связана со свариваемостью используемых конструкционных материалов, с конструкцией соединений, технологическими процессами их выполнения и изменяемостью свойств при эксплуатации под влиянием температуры, потока нейтронов, напряжений, среды (теплоносителя и внутри ТВЭЛьной).

Главная задача герметизации - сохранить герметичность ТВЭЛов в течение всего срока эксплуатации и последующих их хранения и транспортирования вплоть до момента разрушения при операциях регенерации топлива, однако при герметизации - сварке заглушек к оболочке возможны дефекты, которые либо выявляются при контроле, либо способны раскрыться при эксплуатации (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 2. Под ред. Ф.Г. Решетникова. М.: Энергоатомиздат, 1995, с. 181, 184).

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления тепловыделяющего элемента, включающий изготовление оболочки с заглушкой на одном конце, имеющей на посадочном месте в оболочку “лыску”, образующую технологический канал с внутренней поверхностью оболочки и технологический канал в сварном стыке, заплавляемых при электронно-лучевой сварке при закрытом технологической заглушкой другом конце оболочки и после удаления технологической заглушки и снаряжения топливом герметизацию контактной стыковой сваркой другого конца оболочки с заглушкой под давлением инертного газа под оболочкой (см. Патент Российской Федерации 2127457, MПK 6 G 21 C 3/10, 21/00, 21/02, В 23 К 11/02, 15/00 от 04.06.1997).

Каждая из перечисленных видов сварки имеет свои преимущества и недостатки, зависящие от многих факторов: параметров сварки, настройки сварочной машины на режим сварки, перед пуском ее в работу, после ремонта, после выпуска определенного количества продукции и т.д.

В связи с этим готовят технологический образец в соответствии с ОСТ 95.503-84, повторяющий по конструкции сварное соединение, на котором проверяют исправность технологического оборудования, контрольно-измерительных приборов, правильность их настройки, соответствие цикла и параметров операции заданным. Готовят и образец-свидетель для лабораторных испытаний, повторяющий по конструкции сварное соединение ТВЭЛа, изготовленного по штатной технологии.

По штатной технологии в соответствии с патентом 2127457 трубки подвергают обрезке концов в размер оболочки с соответствующими углами торцев под сварку, калибровке одного конца, промывке, сушке, сборке калиброванного конца оболочки с заглушкой, имеющей на посадочном месте в оболочку “лыску”, образующую технологический канал с внутренней поверхностью оболочки и технологический канал в сварном стыке, взвешиванию и электронно-лучевой сварке заглушки с калиброванным концом оболочки путем размещения конца оболочки с заглушкой в камере, вакуумирования ее внутреннего объема через технологические каналы в заглушке при закрытом другом конце оболочки технологической заглушкой, электронно-лучевой сварке заглушки к оболочке с заплавлением каналов, а после снаряжения топливом оболочки другой ее конец герметизируют контактно-стыковой сваркой заглушки к оболочке под давлением инертного газа под оболочкой.

В соответствии с конструкциями электронно-лучевой установки и установки контактно-стыковой сварки длина технологического образца-свидетеля должна соответствовать длине ТВЭЛа, т.е. после соответствующих испытаний разрушающим методом контроля оболочка из сплава циркония с ниобием уходит в брак.

Технической задачей является сокращение расхода циркониевого сплава на изготовление технологического образца-свидетеля тепловыделяющего элемента.

Эта техническая задача решается тем, что в способе изготовления технологического образца-свидетеля тепловыделяющего элемента, включающем изготовление оболочки с заглушкой на одном конце, имеющей на посадочном месте в оболочку “лыску”, образующую технологический канал с внутренней поверхностью оболочки и технологический канал в сварном стыке, заплавляемых при электронно-лучевой сварке при закрытом технологической заглушкой другом конце оболочки, а после удаления технологической заглушки проводят герметизацию контактной стыковой сваркой другого конца оболочки с заглушкой под давлением инертного газа под оболочкой; согласно изобретению в качестве оболочки для технологического образца свидетеля используют отрезок трубки из материала оболочки для тепловыделяющего элемента с торцами, подготовленными под сварку, а в качестве технологической заглушки применяют многократно используемый удлинитель с диаметром, равным наружному диаметру оболочки с длиной, равной разнице между длиной оболочки для тепловыделяющего элемента и длиной отрезка трубки, у которого предварительно выполняют с одного конца стыковочный узел в виде цанги с открытым концом отрезка оболочки, а с другого конца стыковочный узел в виде углубления, повторяющего форму верхней части заглушки, приваренной к концу отрезка оболочки.

Предложенный способ изготовления технологического образца-свидетеля тепловыделяющего элемента позволит использовать для этой цели не целые трубки, а отходы от резки трубки в размер оболочки тепловыделяющего элемента, сократить при этом расход сплава циркония с ниобием и обеспечить соответствующий разрушающий контроль сварных швов как электронно-лучевой сварки, так и контактно-стыковой сварки.

На чертеже представлено:

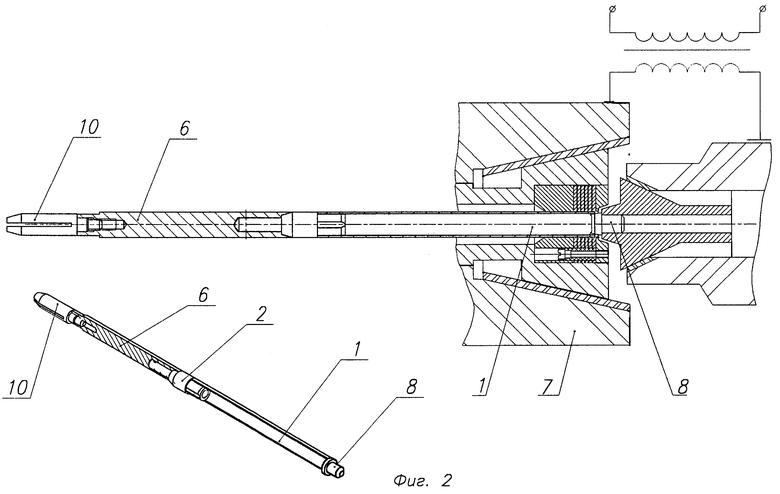

фиг.1 - общий вид электронно-лучевой сварки;

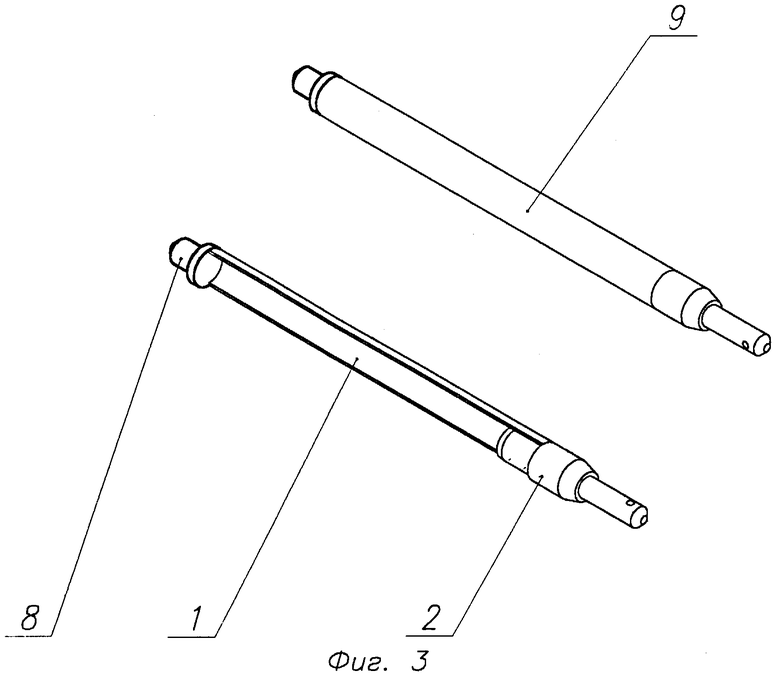

фиг.2 - общий вид контактной стыковой сварки;

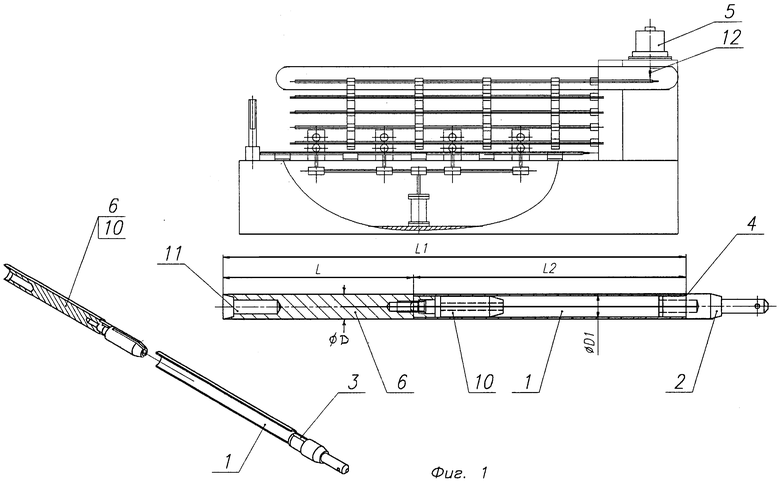

фиг.3 - технологический образец-свидетель ТВЭЛа.

Способ изготовления технологического образца-свидетеля тепловыделяющего элемента включает операции изготовления оболочки 1 с заглушкой 2 на одном конце, имеющей на посадочном месте в оболочку 1 “лыску”, образующую технологический канал 3 с внутренней поверхностью оболочки 1 и технологический канал 4 в сварном стыке, заплавляемых при электронно-лучевой сварке 5 при закрытом технологической заглушкой 6 другом конце оболочки 1, герметизацию после удаления технологической заглушки 6 контактной стыковой сваркой 7 другого конца оболочки 1 заглушкой 8 под давлением инертного газа под оболочкой 1.

В качестве оболочки 1 для технологического образца-свидетеля 9 используют отрезок трубки из материала оболочки после резки ее в размер оболочки тепловыделяющего элемента. Торцы отрезка-оболочки 1 готовят под сварку электронно-лучевую и контактную стыковую.

В качестве технологической заглушки 6 применяют многократно используемый удлинитель с диаметром D, равным наружному диаметру D1 оболочки 1 с длиной L, равной разнице между длиной L1 оболочки для тепловыделяющего элемента и длиной L2 отрезка трубки-оболочки 1 L=L1-L2.

У удлинителя предварительно выполняют на одном конце стыковочный узел в виде цанги 10 с открытым концом отрезка-оболочки 1, а с другого конца стыковочный узел в виде углубления 11, повторяющего форму верхней заглушки 2, приваренной к концу отрезка-оболочки 1.

Установки электронно-лучевой и контактной стыковой сварки предусматривают сварку концов оболочки, имеющей длину L1, равную длине ТВЭЛа, т.е. ~4 м.

В связи с этим для сварки концов отрезка-оболочки предлагается удлинитель, позволяющий осуществить герметизацию обоих концов отрезка-оболочки 1.

При электронно-лучевой сварке 5 заглушки 2 к концу отрезка-оболочки 1 другой ее конец герметично закрыт цангой 10 удлинителя, выполняющей роль герметичной технологической заглушки 6. Через технологические каналы 3,4 осуществляют вакуумирование внутреннего объема отрезка-оболочки 1, включается вращение и электронным лучом 12 осуществляется проплавление технологических каналов 3, 4 и сварочного стыка.

Отрезок-оболочка 1 с приваренной заглушкой 2 снимается с цанги 10 и заглушкой 2 вводится в углубление 11 удлинителя, а затем открытым концом на контактную стыковую сварку 7 заглушки 8 под давлением инертного газа под оболочкой технологического образца-свидетеля 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2194313C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА-СВИДЕТЕЛЯ СВАРНОГО СОЕДИНЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2005 |

|

RU2316065C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2006 |

|

RU2338277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

Способ изготовления технологического образца-свидетеля тепловыделяющего элемента относится к атомной энергетике и может найти применение на предприятиях изготовления тепловыделяющих элементов для ядерных реакторов при их контроле. В качестве оболочки для технологического образца-свидетеля используют отрезок трубки из материала оболочки для тепловыделяющего элемента. В качестве технологической заглушки применяют многократно используемый удлинитель. Диаметр последнего равен наружному диаметру оболочки. Длина диаметра оболочки равна разнице между длиной оболочки для тепловыделяющего элемента и длиной отрезка трубки. У отрезка трубки предварительно выполняют с одного конца стыковочный узел в виде цанги с открытым концом отрезка оболочки. С другого конца выполняют стыковочный узел в виде углубления. Последнее повторяет форму верхней части заглушки, приваренной к концу отрезка оболочки. Обеспечивается сокращение расхода циркониевого сплава на изготовление технологического образца-свидетеля тепловыделяющего элемента. 3 ил.

Способ изготовления технологического образца-свидетеля тепловыделяющего элемента, включающий изготовление оболочки с заглушкой на одном конце, имеющей на посадочном месте в оболочку “лыску”, образующую технологический канал с внутренней поверхностью оболочки и технологический канал в сварном стыке, заплавляемых при электронно-лучевой сварке при закрытом технологической заглушкой другом конце оболочки, а после удаления технологической заглушки - герметизацию контактной стыковой сваркой другого конца оболочки с заглушкой под давлением инертного газа под оболочкой, отличающийся тем, что в качестве оболочки для технологического образца-свидетеля используют отрезок трубки из материала оболочки для тепловыделяющего элемента с торцами, подготовленными под сварку, а в качестве технологической заглушки применяют многократно используемый удлинитель с диаметром, равным наружному диаметру оболочки с длиной, равной разнице между длиной оболочки для тепловыделяющего элемента и длиной отрезка трубки, у которого предварительно выполняют с одного конца стыковочный узел в виде цанги с открытым концом отрезка оболочки, а с другого конца стыковочный узел в виде углубления, повторяющего форму верхней части заглушки, приваренной к концу отрезка оболочки.

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Ядерный реактор | 1971 |

|

SU409595A1 |

| RU 94037637 А1, 20.09.1996 | |||

| СПОСОБ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2166215C2 |

| Ушаков Г.Н | |||

| Технологические каналы и тепловыделяющие элементы ядерных реакторов | |||

| - М.: Энергоиздат, 1981, с.9-11. | |||

Авторы

Даты

2004-06-27—Публикация

2002-06-05—Подача