Изобретение относится к узлу ножа суппорта ножа лущильного станка. Суппорт ножа содержит головки, установленные между ними балку ножа и балку лапки, при этом эти балки соответственно несут лущильный нож лущильного станка и лапку, упирающуюся в наружную периферию бревна вблизи точки, в которой должен отделяться шпон во время лущения. Комбинация из балок ножа и лапки с ножом и лапкой, опирающихся на них, образуют узел ножа станка.

Обычно суппорт ножа с узлом ножа расположен с возможностью перемещения в лущильном станке как единое целое вдоль пути относительно бревна, подлежащего лущению, для обеспечения движения подачи узла ножа со скоростью, синхронизованной с ходом лущения. Дополнительно к этому можно регулировать положение узла ножа в суппорте ножа. Эта возможность регулирования реализуется путем предусмотрения возможности изменения углового положения узла ножа относительно оси поворота, которая по существу параллельна продольной оси лущильного ножа и лапки. Обычно понятие "по существу параллельна" в данной области техники подразумевает точную параллельность, однако допустимы небольшие отклонения в зависимости от действительной ситуации лущения. Этот вид регулирования положения узла ножа обеспечивает правильное выравнивание лущильного ножа относительно бревна во время лущения. В этой системе регулирования лущильный нож и лапка поворачиваются как единое целое, за счет чего взаимное угловое положение между элементами этого узла ножа не изменяется.

Кроме того, из уровня техники известно, что расстояние от лущильного ножа от лапки, так называемый ножевой зазор, можно регулировать. При этом ножевой зазор устанавливают меньше номинальной толщины шпона, подлежащему сниманию, на величину, называемую степенью сжатия бревна. Степень сжатия бревна определяет силу давления, с которой лапка, бегущая по периферии бревна, сжимает поверхность бревна радиально внутрь, прежде чем на бревно начинает воздействовать лущильный нож. Степень сжатия бревна может изменяться в соответствии с ходом лущения различных частей бревна. Очевидно, что более мягкие части бревна можно лущить с использованием различной степени сжатия бревна, чем это необходимо для более твердых частей бревна. Поскольку упругость части бревна, подвергаемой лущению, зависит от вида древесины, то общее правило гласит, что заболонь мягче ядровой древесины. Однако шпон может сниматься с видов древесины, в которых ситуация является противоположной. Поэтому необходимо предусматривать средства для изменения степени сжатия бревна в соответствии с видом древесины или состоянием бревна, подлежащего лущению.

Как известно из уровня техники, лапка может быть так называемой твердотельной лапкой, опорная поверхность которой скользит по периферии бревна, подлежащего лущению, или же так называемой роликовой лапкой, которая может быть, например, роликом небольшого диаметра для качения по периферии бревна. Путем изменения усилия, оказываемого лапкой, можно в значительной степени влиять на качество шпона, получаемого при лущении.

При лущении с использованием твердотельной лапки было установлено, что существенным фактором, влияющим на качество полученного на станке шпона, является передний угол лапки, который, согласно уровню техники, определяется как отклонение скошенной поверхности лапки от вертикальной плоскости в нулевом положении станка, т.е. в положении, в котором вершина лущильного ножа в узле ножа расположена точно на высоте горизонтальной плоскости, расположенной на уровне центральной оси шпинделя станка, в то время как лапка соответственно установлена в свое рабочее положение. Кроме того, известно, что угол скоса лапки должен выбираться в соответствии с видом древесины, подвергаемой лущению, при этом меньший угол скоса необходим для более мягких видов древесины. При этом станок настраивают на вид древесины, подлежащей лущению, посредством установки на него лапки, имеющей угол скоса, экспериментально оптимированный для данной операции лущения. Из уровня техники известны также системы, которые обеспечивают оптимальную установку углового положения лапки перед началом лущения.

Согласно данному изобретению, характеристики лущильного станка улучшаются за счет узла ножа, содержащего лущильный нож и твердотельную лапку, выполненного с возможностью непрерывного регулирования для установки углового положения лапки относительно лущильного ножа с обеспечением изменения угла между лапкой и лущильным ножом во время лущения. В данной конструкции угловое положение лапки можно устанавливать и регулировать независимо от углового положения лущильного ножа.

Ниже приводится подробное описание изобретения со ссылками на прилагаемые чертежи примеров выполнения, на которых:

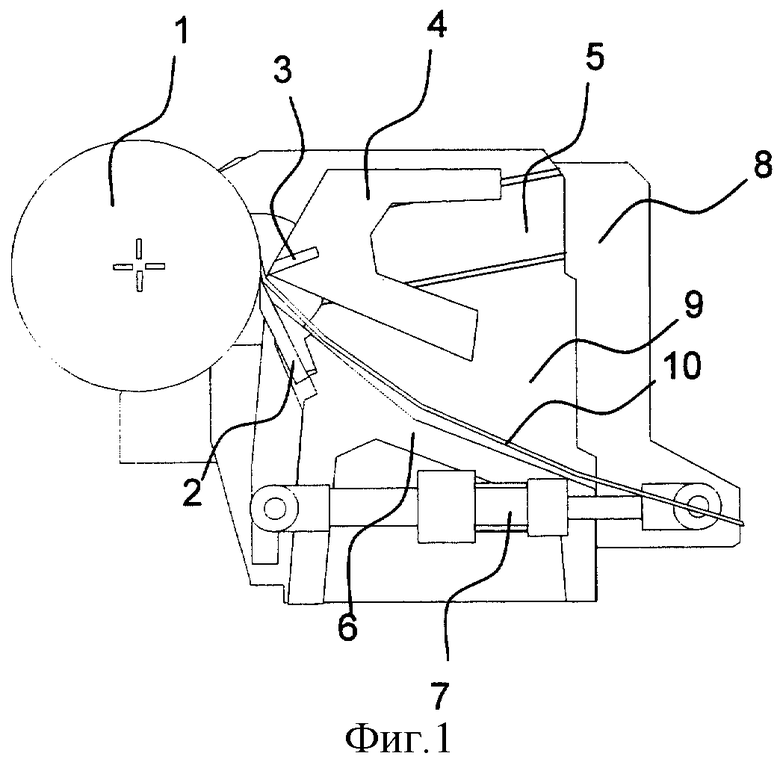

фиг.1 изображает поперечный разрез суппорта ножа обычного лущильного станка с узлом ножа, настроенным перед началом лущения;

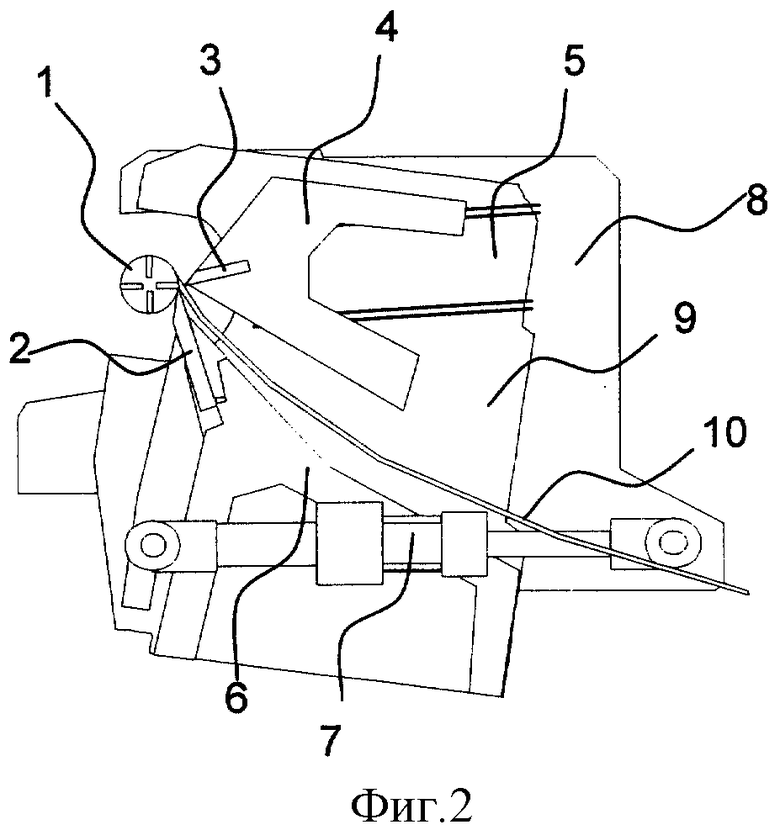

фиг.2 - поперечный разрез суппорта ножа лущильного станка по фиг.1 в конце лущения;

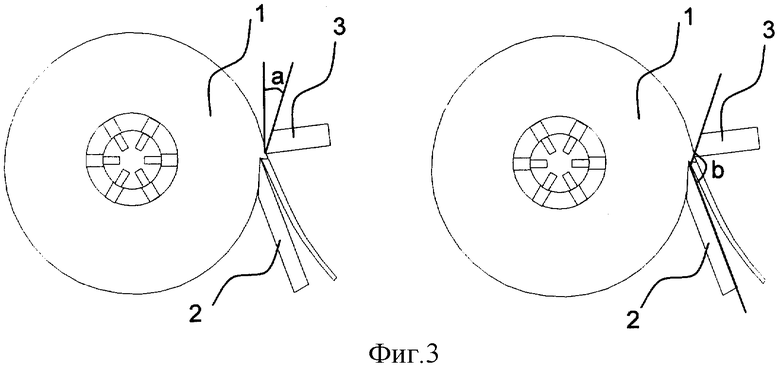

фиг.3 - два вида с торца бревна, поддерживаемого шпинделями лущильного станка, с узлом ножа, содержащим лущильный нож и лапку, в так называемом нулевом положении станка, иллюстрирующие углы, существенные для реализации данного изобретения;

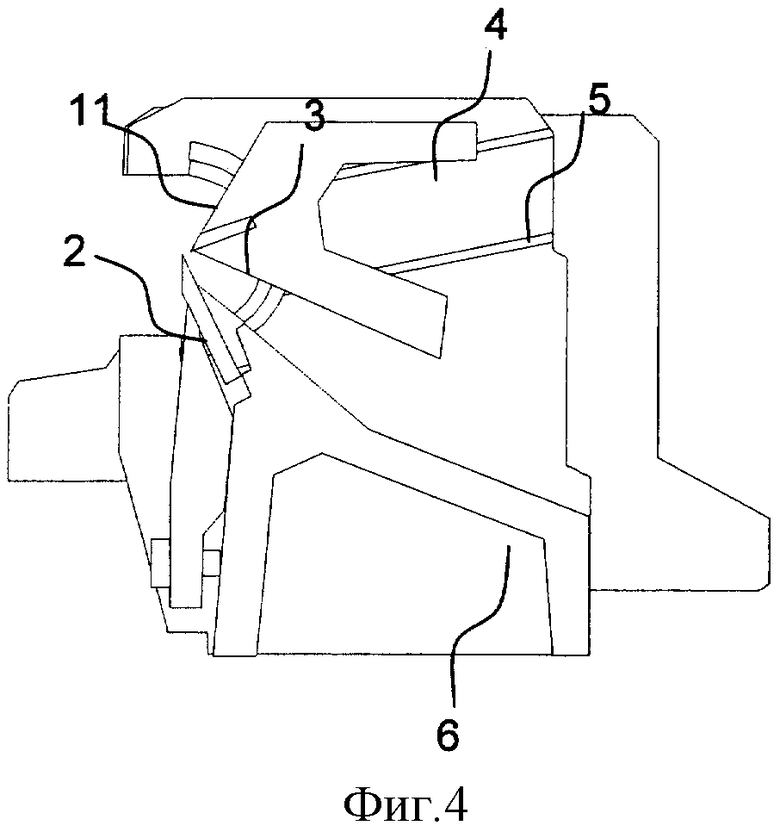

фиг.4 - поперечный разрез суппорта ножа лущильного станка с ножами узла ножа, установленными в первое взаимное положение; и

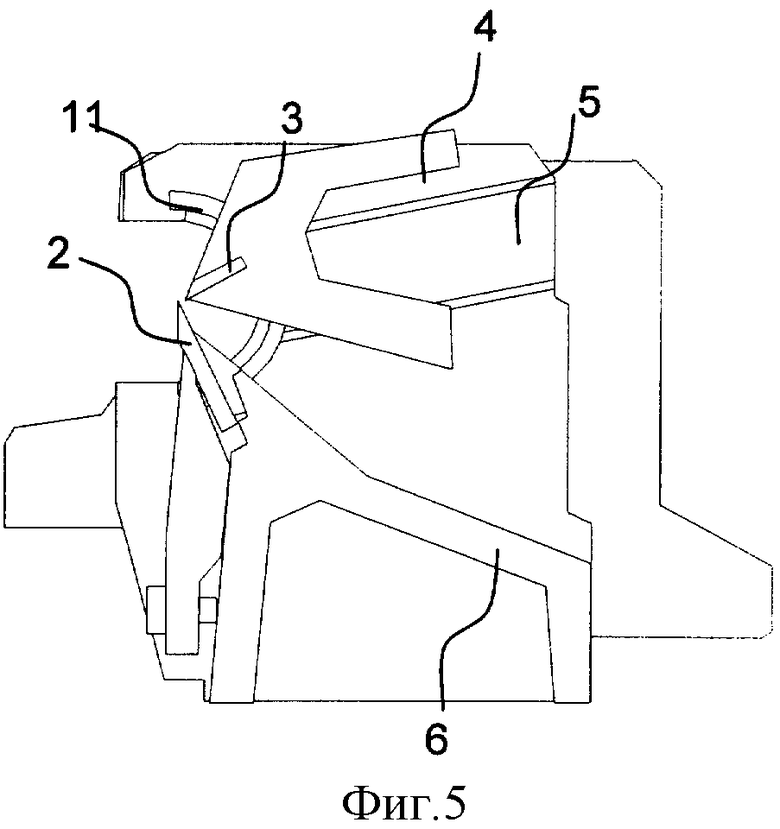

фиг.5 - поперечный разрез суппорта ножа по фиг.4 с ножами, установленными во второе взаимное положение.

На фиг.1 схематично показан обычный суппорт ножа лущильного станка с узлом ножа, установленным вокруг бревна, подлежащего лучению, в начале лущения. Бревно 1 установлено с возможностью вращения вокруг своей продольной центральной оси на шпинделях, которые входят в конструкцию станка и показаны схематично. Суппорт ножа со своими головками 8 и узлом ножа установлен с возможностью перемещения как единое целое в направлении центра шпинделей во время лущения по мере выполнения лущения. В соответствии с этим суппорт ножа можно отводить наружу от центральной оси шпинделей для зажимания в патроне нового бревна, подлежащего лущению. Для осуществления перемещений суппорта ножа конструкция станка содержит подходящие ходовые рельсы и управляемые исполнительные механизмы для выполнения перемещений. Поскольку эти приспособления хорошо известны для специалистов в данной области техники, то их дальнейшее описание не приводится.

Узел ножа лущильного станка, который удерживается между головками 8 суппорта ножа, содержит балку 6 ножа, установленную на головки 9 балки ножа, лущильный нож 2, опирающийся на балку ножа, и балку 4 лапки, на которую опирается, соответственно, лапка 3. В данном примере выполнения лапка 3 является так называемой твердотельной лапкой, которая во время лущения сжимает поверхность бревна 1, подвергаемого лущению, посредством скользящего прижимного контакта.

Балка 4 лапки выполнена с возможностью перемещения вдоль направляющих рельсов 5 относительно балки 6 ножа. Это необходимо для отвода лапки и удерживания ее вдали от бревна во время начальной стадии лущения, когда бревно необходимо выравнивать перед началом собственно лущения. Когда начато лущение шпона, лапку 3, установленную на ее опорную балку, помещают на расстоянии правильного зазора от лущильного ножа. Направляющие рельсы 5 управляют перемещением балки 4 лапки относительно балки ножа, так что взаимное угловое положение между ножом 2 и лапкой 3 остается постоянным.

Во время процесса лущения диаметр бревна уменьшается, за счет чего важно сохранять правильным положение лущильного ножа относительно бревна, подвергаемого лущению. Для реализации этой функции суппорт ножа лущильного станка выполнен так, что узел ножа установлен с возможностью поворота в головках суппорта ножа. Ось поворота суппорта обычно расположена параллельно продольной оси ножа и лапки. А именно, ось поворота ножа выполнена полностью или частично концентрично оси вращения бревна, подвергаемого лущению. В данном варианте выполнения угловое положение узла ножа управляется исполнительным механизмом 7, который представлен на чертежах в виде исполнительного цилиндра. Угловое положение узла ножа в начале лущения показано на фиг.1, в то время как на фиг.2 показано угловое положение узла ножа в конечной стадии лущения. Во время поворота узла ножа взаимное угловое положение ножа и лапки узла ножа остается постоянным.

На фиг.3 схематично показано взаимное расположение ножа и лапки относительно бревна в так называемом нулевом положении лущения, которое в обычном лущильном станке представляет исходное положение лущения шпона. Вершина лущильного ножа 2 выровнена в горизонтальной плоскости, проходящей через центр шпинделей (центр вращения бревна). Соответственно, приводится в действие лапка 3 для сжимания поверхности бревна, подлежащего лущению, для чего вершина лапки располагается с заданным зазором от вершины лущильного ножа. Поверхность лапки заострена для образования скошенной поверхности, которая в нулевом положении образует с вертикальной плоскостью передний угол, обозначенный на чертеже буквой "а". Передний угол "а" выбирается экспериментально отдельно для каждого вида древесины, и его величина обычно находится в диапазоне от 15 до 25°. Нулевое положение ножа и лапки относительно бревна показано на правой схеме фиг.3, на которой угол между скошенной поверхностью лапки 3 и задней поверхностью лущильного ножа 2 обозначен буквой "b". Во время операции лущения, показанной на фиг.1 и 2, этот угол "b" остается постоянным. Однако угол "а" увеличивается при повороте узла ножа во время лущения в соответствии с регулированием положения лущильного ножа, как следует из сравнения положений лущения на фиг.1 и 2. К сожалению, это условие не обеспечивает оптимального функционирования лапки, как часто следует из изменения качества отделяемого шпона, например, когда свойства бревна различны в заболони и в ядровой древесине.

Эта проблема устраняется в лущильном станке согласно изобретению, узел ножа которого выполнен с возможностью постоянного регулирования угла "b" лущильного ножа 2 относительно лапки 3 во время лущения. Этот тип конструкции узла ножа обеспечивает возможность регулирования переднего угла "а" лапки на желаемую величину во время всех фаз лущения. В соответствии с этим, угол "а" может оставаться постоянным, увеличиваться по ходу лущения, уменьшаться по ходу лущения, или же, в качестве альтернативного решения, переменно увеличиваться или уменьшаться в различных положениях углового выравнивания лущильного ножа. Изменения угла "а" могут происходить непрерывным образом или прерывисто в виде небольших изменений угла.

Угол "b" лущильного ножа должен иметь такой диапазон регулирования относительно лапки, чтобы передний угол "а" лапки, который является важной переменной управления для качества лущения, можно было устанавливать в диапазоне от около 5° до 30°, в зависимости от действительной ситуации лущения. Как указывалось выше, общее ориентировочное правило относительно установки переднего угла "а" сводится к тому, что для мягких видов древесины установленный угол меньше, чем для твердых видов древесины. Поэтому средства управления углом согласно изобретению обеспечивают учет во время лущения таких факторов как, например, изменение твердости древесины при разных диаметрах бревна.

Суппорт ножа, снабженный узлом ножа согласно изобретению, показан на фиг.4 и 5. Существенным признаком показанной конструкции узла ножа является то, что угловое положение балки 4 лапки, на которой установлена лапка 3, можно устанавливать относительно головки 8 суппорта ножа независимо от углового положения установки балки 6 ножа, на которой установлен лущильный нож. В результате, можно свободно устанавливать также угол "b" между лапкой и лущильным ножом.

Для реализации возможности установки угла "b" головки 8 узла ножа лущильного станка снабжены состоящими из двух частей отрезками кольцевых опор 11, при этом одна часть опоры несет балку 6 ножа, в то время как другая часть несет балку 4 лапки. Возможны несколько эквивалентных конструкций для реализации независимого управления угловым положением балки 4 лапки в суппорте ножа, при этом точка опоры исполнительного механизма, используемого для реализации усилия управления, может быть расположена на головке 8 суппорта ножа или на балке 6 ножа.

Соответствующая функция лапки может быть реализована с помощью конструкции узла ножа, при этом лапка 3 установлена на балке лапки с возможностью регулирования ее углового положения во время лущения. Для этого лапка может быть установлена на балке лапки с помощью множества различных систем, обеспечивающих управление угловым положением лапки относительно положения балки лапки с помощью различных мощных исполнительных механизмов, таких как гидравлические цилиндры, домкратные винты, призматические исполнительные механизмы и механизмы с эксцентриситетными кулачками. Несмотря на такие возможности управления, лапку можно относить к указанной выше твердотельной лапке, поскольку она характеризуется скользящим контактом по периферии бревна во время лущения.

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для лущильных станков. Узел ножа содержит головки суппорта ножа, установленные между ними балку ножа и балку лапки, при этом соответствующие балки несут лущильный нож и твердотельную лапку. Узел ножа установлен с возможностью поворота вокруг оси поворота, выровненной параллельно продольной оси лущильного ножа и лапки. Узел снабжен исполнительным механизмом для регулирования углового положения узла ножа относительно положения головок суппорта ножа вокруг оси поворота в соответствии с ходом лущения шпона. В узле ножа угловое положение лапки относительно лущильного ножа можно изменять во время лущения для управления углом между лапкой и лущильным ножом. Изобретение повышает качество шпона, получаемого при лущении. 1 з.п. ф-лы, 5 ил.

| Токарный станок для получения шпона | 1983 |

|

SU1405693A3 |

| Лущильный станок | 1977 |

|

SU1199193A3 |

| DE 19511626 A, 11.09.1995 | |||

| US 2884966 A, 05.05.1959 | |||

| Машина для изготовления наждачной шкурки | 1949 |

|

SU88126A1 |

Авторы

Даты

2007-06-20—Публикация

2002-10-23—Подача