Изобретение касается непрерывного частичного дегидрирования при гетерогенном катализе, по меньшей мере, одного подлежащего дегидрированию углеводорода в газовой фазе, при котором

- в реакционную зону непрерывно подают реакционный газ, который содержит, по меньшей мере, один подлежащий дегидрированию углеводород,

- реакционный газ в реакционной зоне пропускают через, по меньшей мере, один стационарный слой катализатора, на котором посредством каталитического дегидрирования образуется молекулярный водород и частично, по меньшей мере, один дегидрированный углеводород,

- в реакционный газ до и/или после введения в реакционную зону подают, по меньшей мере, один газ, содержащий молекулярный кислород,

- в реакционной зоне молекулярным кислородом частично окисляют входящий в состав реакционного газа молекулярный водород до водяного пара и

- получаемый газ, который содержит молекулярный водород, водяной пар, по меньшей мере, один дегидрированный углеводород и, по меньшей мере, один подлежащий дегидрированию углеводород, выводят из реакционной зоны.

Кроме того, изобретение касается устройства для осуществления способа согласно изобретению.

Используемое в настоящей заявке понятие "дегидрированные углеводороды" включают ациклические и циклические, алифатические углеводороды с одной или несколькими С,С - двойными связями в молекуле. Примерами таких алифатических углеводородов являются пропен, изо-бутен, 1-бутен, 2-бутен и бутадиен. Иными словами к дегидрированным углеводородам относятся, в особенности, ненасыщенные линейные (н-алкены) или разветвленные алифатические углеводороды (например, изо-алкены), а также циклоалкены. Кроме того, дегидрированные углеводороды охватывают также алкаполиены (например, диены или триены), молекула которых имеет более одной двойной углерод-углеродной связи. Они также охватывают углеводородные соединения, получаемые исходя из алкилированных ароматических углеводородов, таких как этиленбензол или изопропилбензол дегидрированием алкильных заместителей. К ним принадлежат, например, такие соединения, как стирол или α-метилстирол.

В общем дегидрированные углеводороды образуют ценные исходные соединения для синтеза, например, поддающихся радикальной полимеризации соединений с функциональными группами (например, акриловой кислоты из пропена или метакриловой кислоты из изобутена) и их продуктов полимеризации. Они также являются пригодными для получения таких соединений, как простой метил-трет-бутиловый эфир (продукт, получаемый из изобутена, который, например, как топливная добавка может быть использован для повышения октанового числа). Дегидрированные углеводороды как таковые могут также быть использованы для полимеризации.

Общеизвестно, что дегидрированные углеводороды получают непрерывным частичным дегидрированием при гетерогенном катализе подлежащих дегидрированию углеводородов в газовой фазе (см. например, DE-A 10028582, DE-А 10047642, DE-A 19937107 и цитированные в этих документах литературные источники).

При этом в качестве подлежащих дегидрированию углеводородов пригодны в особенности ациклические и циклические алканы, а также олефины (число С,С - двойных связей которых необходимо увеличить) (примером служит гетерогенно-катализируемое, частичное дегидрирование н-бутенов до бутадиена).

Таким образом, понятие "подлежащие дегидрированию углеводороды" в данной заявке включает в особенности С2-С16-алканы, такие как, например, этан, пропан, н-бутан, изо-бутан, н-пентан, изо-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, н-ундекан, н-додекан, н-тридекан, н-тетрадекан, н-пентадекан и н-гексадекан.

В частности, все имеющиеся в данном контексте высказывания касаются C2-C8-алканов как подлежащих дегидрированию углеводородов и особенно предпочтительно С2-С4-углеводородов как подлежащих дегидрированию углеводородов.

Иными словами, подлежащими дегидрированию углеводородами в данном контексте являются прежде всего этан, пропан, н-бутан и изо-бутан, а также 1-бутен и 2-бутен.

Гетерогенно-катализируемое частичное дегидрирование подлежащих дегидрированию углеводородов требует сравнительно высоких температур реакции. При этом достижимая степень превращения, как правило, ограничена термодинамическим равновесием. Типичные реакционные температуры составляют от 300 до 700°С. На молекулу дегидрированного углеводорода, как правило, получают, по меньшей мере, одну молекулу водорода.

Кроме того, характерным для гетерогенно-катализируемого частичного дегидрирования подлежащих дегидрированию углеводородов является то, что оно протекают эндотермически. Поэтому тепло, необходимое для достижения желаемой степени превращения, необходимо подавать в реакционный газ до и/или в течение каталитического дегидрирования.

Во многих известных способах гетерогенно-катализируемого, частичного дегидрирования подлежащих дегидрированию углеводородов тепло вырабатывают за пределами реактора и извне подают его в реакционный газ. Но этот процесс требует трудоемких концепций конструкции реактора и осуществления способа и, в особенности, при высоких степенях превращения приводит к резкому возрастанию температурных градиентов в реакторе, недостатком чего является увеличение количества образующихся побочных продуктов.

Альтернативно теплота дегидрирования может также вырабатываться непосредственно в реакционном газе путем экзотермического сжигания дополнительно подаваемого водорода или водорода, образовавшегося при дегидрировании, подачей молекулярного кислорода с получением водяного пара. Для этого в реакционный газ до и/или после введения в реакционную зону катализатора дегидрирования добавляют кислородосодержащий газ и, в случае необходимости, водород. Или сам катализатор дегидрирования (это касается большинства катализаторов дегидрирования) и/или дополнительно введенные катализаторы окисления, как правило, облегчают желаемые процесс осуществления окисления водорода (см. DE-A 10028582). Высвобожденная таким сжиганием водорода теплота реакции в выгодных условиях обеспечивает возможность полностью отказаться от косвенного нагрева реактора и, таким образом, разработать сравнительно простые концепции осуществления способа, а также, при высокой степени превращения, ограничить образование температурных градиентов в реакторе.

Недостатком способов непосредственного генерирования теплоты путем сжигания водорода в реакционном газе является однако то, что они нуждаются в использовании в больших количествах дополнительно подводимого молекулярного водорода, который является сравнительно дорогим, или что селективность образования дегидрированного углеводорода не полностью удовлетворительна, поскольку дополнительно используемый молекулярный кислород при единственной возможности доступа к водороду, который образуется во время гетерогенно-катализируемого частичного дегидрирования, постоянно сжигает не только этот молекулярный водород, но и часто также некоторое количество подлежащего дегидрированию и/или уже дегидрированного углеводорода, что невыгодным образом понижает селективность целевого продукта.

Задача изобретения состоит в том, чтобы разработать описанный вначале способ непрерывного гетерогенно-катализируемого частичного дегидрирования, по меньшей мере, одного подлежащего дегидрированию углеводорода в газовой фазе, который бы больше не проявлял и/или в незначительной степени проявлял указанные выше недостатки.

Согласно этому был разработан способ непрерывного гетерогенно-катализируемого, частичного дегидрирования, по меньшей мере, одного подлежащего дегидрированию углеводорода в газовой фазе, при котором

- в реакционную зону непрерывно подают реакционный газ, который содержит, по меньшей мере, один подлежащий дегидрированию углеводород,

- реакционный газ в реакционной зоне пропускают через, по меньшей мере, один стационарный слой катализатора, на котором посредством каталитического дегидрирования образуется молекулярный водород и частично, по меньшей мере, один дегидрированный углеводород,

- в реакционный газ до и/или после введения в реакционную зону подают, по меньшей мере, один газ, содержащий молекулярный кислород,

- в реакционной зоне молекулярным кислородом частично окисляют молекулярный водород, входящий в состав реакционного газа, до получения водяного пара и

- получаемый газ, который содержит молекулярный водород, водяной пар, по меньшей мере, один дегидрированный углеводород и, по меньшей мере, один подлежащий дегидрированию углеводород, выводят из реакционной зоны, который отличается тем, что выведенный из реакционной зоны получаемый газ делят на две части одинакового состава и одну из двух частей как циркуляционный газ рециркулируют в реакционную зону.

Способ согласно изобретению является в особенности подходящим для гетерогенно-катализируемого частичного дегидрирования пропана до получения пропена, бутана до бутена и/или бутадиена, а также бутенов до получения бутадиена.

Он отличается от каталитического оксидегидрирования углеводородов в особенности тем, что при каталитическом окидегидрировании не образуется водород. Вместо этого, водород, который отщепляют от подлежащего дегидрированию углеводорода, отщепляют непосредственно как воду (Н2О). Для этого, как правило, необходимы другие условия реакции и другие катализаторы.

В основном для осуществления способа согласно изобретению могут быть использованы все катализаторы дегидрирования, которые были рекомендованы в уровне техники для осуществления гетерогенно-катализируемого частичного дегидрирования подлежащих дегидрированию углеводородов в газовой фазе при образовании молекулярного водорода.

Грубо их можно разделить на две группы. А именно, на катализаторы оксидного характера (например, оксид хрома и/или оксид алюминия) и на такие, которые состоят из, по меньшей мере, одного, как правило, сравнительно благородного металла (например, платины), осажденного на, как правило, оксидный носитель. Согласно изобретению предпочтение отдают катализатору дегидрирования на основе кислот Льюиса, которые в основном не имеют кислотности Бренстеда, описанному в DE-A 10047642.

Таким образом, подходящими являются в особенности все катализаторы дегидрирования, описанные в DE-A 10060099 (пример выполнения), WO 99/46039, US-A 4788371, ЕР-А705136, der WO 99/29420, US-A 5220091, US-A 5,430,220, US-A 5877369, ЕР-А 117146, DE-A 19937106, DE-A 19937105, DE-A 10047642, а также DE-A 19937107.

В частности, для осуществления всех описанных в данном тексте вариантов способа согласно изобретению могут быть использованы как катализаторы из примера 1, так и из примера 2, так и из примера 3, так и из примера 4 заявки DE-A 19937107.

При этом речь идет о катализаторах дегидрирования, которые содержат от 10 до 99,9 вес.% диоксида циркония, от 0 до 60 вес.% оксида алюминия, оксида кремния и/или диоксида титана и от 0,1 до 10 вес.%, по меньшей мере, одного элемента первой или второй главной группы, одного элемента третьей подгруппы, одного элемента восьмой подгруппы Периодической системы элементов, лантана и/или олова, при условии, что сумма весовых процентов составляет 100 вес.%.

Осуществление способа согласно изобретению на находящемся в твердом состоянии катализаторе селективного действия обусловлено тем, что дегидрирование (расщепление С-Н) по сравнению с крекингом (расщепление С-С) является кинетически невыгодным. Вследствие катализаторов селективного действия, которые при исключении кислорода при температурах от 300 до 700°С (например, при 600°С) проявляют значительное дегидрирование (в случае пропана в качестве подлежащего дегидрированию углеводорода выход пропилена при загрузке катализатора пропаном, например, 1000 час-1 составляет по меньшей мере 30 моль-% за однократный проход (в пересчете на используемый пропан)), образуются побочные продукты, такие как метан, этилен и этан лишь в незначительных количествах.

По меньшей мере, один необходимый согласно изобретению стационарный слой катализатора может содержать катализатор дегидрирования различных геометрических форм. Для осуществления способа согласно изобретению подходящими являются, например, такие геометрические формы, как мелкий щебень, таблетки, монолиты, шарообразные тела или экструдаты (жгуты, колесики, звезды, кольца). В случае использования экструдатов их длина составляет при этом от 2 до 15 мм, часто от 2 до 10 мм, чаще от 6 до 10 мм, диаметр поперечного сечения экструдата составляет от 1 до 5 мм, часто от 1 до 3 мм. В случае использования колец толщина стенок составляет предпочтительно от 0,3 до 2,5 мм, их длинна - от 2 до 15 мм, часто от 5 до 15 мм, а диаметр их поперечного сечения - от 3 до 10 мм. Подходящий способ формования описан, например, в DE-A 10047642, а также в DE-A 19937107. Он основан на том, что оксидные носители, смешанные с концентрированной минеральной кислотой (например, концентрированной азотной кислотой), сравнительно хорошо формуются и с помощью экструдера или плунжерного пресса могут быть преобразованы в соответствующие формованные изделия.

После этого формованные изделия высушивают, кальцинируют, а затем в определенной последовательности заливают солевыми растворами. В завершение их снова высушивают и кальцинируют.

В дальнейшем описании подробно изложен предпочтительный способ дегидрирования пропана. Описанный способ аналогичным образом подходит и для других подлежащих дегидрированию углеводородов.

Важная для осуществления способа согласно изобретению реакционная зона может быть реализована во всех известных из уровня техники типах реакторов для гетерогенно-катализируемого частичного дегидрирования углеводородов в газовой фазе на стационарных слоях катализаторов. Типичные реакционные температуры находятся в пределах от 200 до 800°С, а именно от 400 до 650°С. Рабочее давление составляет, как правило, от 0,5 до 10 бар. Типичные нагрузки катализатора реакционным газом составляют от 300 до 16000 час.-1.

Детально подходящие типы катализаторов описаны, например, в публикации "Catalytica® Studies Division, Oxidative Dehydrogenation and Alternative Dehydrogenation Processes, Study Number 4192 OD, 1993, 430 Ferguson Drive, Mountain View, California, 94043-5272 U.S.A.".

Подходящей формой реактора является трубчатый реактор со стационарным слоем или кожухотрубный реактор. При использовании этих реакторов катализатор дегидрирования (и, в случае необходимости, специфический катализатор окисления водорода, описанный, например, в документах US-A 4788371, US-A 4886928, US-A 5430209, US-A 55530171, US-A 5527979, US-A 5563314 и ЕР-А 832056) как стационарный слой находится в реакционной трубе или в секции реакционных труб. Реакционные трубы, как правило, нагревают посредством сжигания газа, например, углеводорода, такого как метан, в пространстве, окружающем реакционные трубы. Выгодным оказалось применение такой формы косвенного нагрева первых примерно 20-30% засыпки стационарного слоя и нагрев оставшейся части засыпки до определенной реакционной температуры высвобожденной в рамках сжигания лучистой теплотой. Косвенный нагрев реакционного газа согласно изобретению выгодным образом комбинируют с непосредственным нагревом посредством сжигания молекулярным кислородом в реакционном газе.

Благодаря такому комбинированию прямого введения теплоты согласно изобретению с косвенным введением теплоты в сравнительно простой форме можно достичь изотермического осуществления реакции.

Обычный внутренний диаметр реакционных труб составляет приблизительно от 10 до 15 см. Типичный кожухотрубный реактор дегидрирования содержит примерно от 300 до 1000 реакционных труб. Температура внутри реакционной трубы колеблется от 300 до 700°С, предпочтительно от 400 до 700°С. Рабочее давление обычно составляет от 0,5 до 8 бар, часто от 1 до 2 бар или от 3 до 8 бар. Как правило, на выходе из реакционной трубы, а также реакционной зоны температура реакционного газа отличается (выше или ниже) от температуры на входе (см. также US-A 4902849, US-A 4996387 и US-A 5389342). Типичные нагрузки катализатора подлежащим дегидрированию углеводородом, например, пропаном, составляют от 500 до 2000 час-1 (=нл/л катализатор/час).

Разумеется, способ согласно изобретению может быть осуществлен также и в реакторе с движущимся слоем (в отличие от псевдоожиженного слоя движущийся слой в данном тексте следует также рассматривать как стационарный слой). Такой движущийся слой катализатора дегидрирования может быть, например, размещен в реакторе с радиальным движением потока. В нем катализатор медленно перемещается сверху вниз, в то время как реакционный газ течет радиально. При этом целесообразно эксплуатировать несколько последовательно подключенных реакторов с движущимся слоем. В таком случае перед каждым реактором в реакционный газ можно подавать газ, содержащий молекулярный кислород, сгорание которого нагревает соответствующий реактор до реакционной температуры.

В зависимости от того, какой из покидающих один из последовательно подключенных реакторов поток газа согласно изобретению делят на две части и в какой реактор рециркулируют одну из частей, соответствующая реакционная зона согласно изобретению может включать все или только часть (например, каждый реактор сам по себе) последовательно подключенных реакторов. Если, например, используют четыре последовательно подключенных реактора, а полученный из четвертого реактора газ согласно изобретению делят на две части и одну из двух частей рециркулируют в первый из подключенных реакторов, то реакционная зона согласно изобретению включает все четыре реактора. Если же согласно изобретению на две части делят только газ, полученный из одного из первых последовательно подключенных реакторов, и одну из двух частей рециркулируют в первый реактор, то реакционная зона согласно изобретению включает лишь первый реактор.

Катализаторы дегидрирования, используемые согласно изобретению для реакторов с движущимся слоем, целесообразно имеют шарообразную форму. Рабочее давление, как правило, составляет от 2 до 5 бар. Температура реакции, как правило, составляет от 550 до 660°С. В данном случае, как и в случае других подходящих реакторов для осуществления описанных в данной заявке способов согласно изобретению, катализатор может быть наполнен смесью катализаторов дегидрирования и Н2-окисления, как это описано, например, в ЕР-А 832056.

Согласно другой форме выполнения способа согласно изобретению гетерогенно-катализируемое дегидрирование осуществляют в решетчатом реакторе. Он содержит один или несколько последовательно расположенных слоев катализатора. Количество слоев может составлять от 1 до 20, предпочтительно от 2 до 8, в особенности от 4 до 6. Реакционный газ протекает слой катализатора предпочтительно радиально или аксиально.

В самом простом случае стационарные слои катализатора размещены аксиально в реакторе в форме шахтной печи или в кольцевых зазорах концентрично расположенных друг в друге цилиндрических колосниковых решеток. Таким образом, способ согласно изобретению возможно осуществлять в отдельном реакторе в форме шахтной печи.

Если бы при осуществлении способа согласно изобретению в реакционный газ до и/или после входа в реакционную зону не добавляли газа, содержащего молекулярный кислород, то реакционный газ в решетчатом реакторе на пути от одного слоя катализатора к другому следовало бы подвергать промежуточному нагреванию, например, путем пропускания через нагретые горячими газами ребра теплообменников или путем пропускания через нагретые горячими горючими газами трубы.

В рамках способа согласно изобретению описанное выше промежуточное нагревание осуществляют, по меньшей мере, частично, непосредственным путем. С этой целью к реакционному газу сразу же перед протеканием через первый слой катализатора и/или между последующими катализаторными слоями в ограниченном количестве добавляют газ, содержащий молекулярный кислород.

По меньшей мере на одном, в случае необходимости, на всех слоях катализатора сжигают поданный в ограниченном количестве до этого в реакционный газ и/или образовавшийся в процессе дегидрирования молекулярный водород. Теплота, которая при этом высвобождается, обеспечивает возможность автотермического осуществления гетерогенно-катализируемого дегидрирования углеводорода согласно изобретению.

Согласно другой форме выполнения изобретения производят промежуточную подачу кислородсодержащего газа, в случае необходимости, перед каждой решеткой решетчатого реактора. В следующей форме осуществления способа согласно изобретению подачу кислородсодержащего газа осуществляют перед каждой решеткой за исключением первой. В другой форме осуществления способа согласно изобретению за каждым местом подачи кислорода находится засыпка из специфического, пригодного для окисления H2 катализатора окисления, за которым расположена засыпка катализатора дегидрирования. В случае необходимости, перед каждой решеткой можно дополнительно подавать экстерный молекулярный водород.

Существенным согласно изобретению является то, что при проведении способа не имеется необходимости в подаче экстерного молекулярного водорода (под ним следует понимать молекулярный водород, который не является составной частью рециркулируемого в реакционную зону циркуляционного газа и сам по себе не образуется в реакционной зоне).

Температура дегидрирования в решетчатом реакторе составляет в основном от 400 до 800°С, давление - в основном от 0,2 до 10 бар, предпочтительно от 0,5 до 4 бар и особенно предпочтительно от 1 до 2 бар. Общая нагрузка газом составляет, как правило, от 500 до 2000 час-1, при высокой нагрузке также до 16000 час-1, в основном от 4000 до 16000 час-1.

При осуществлении способа согласно изобретению подлежащие дегидрированию углеводороды не должны быть чистыми веществами. Более того, используемый подлежащий дегидрированию необработанный углеводород может содержать другие дегидрируемые газы. В случае использования пропана ими могут быть метан, этан, этилен, пропен, бутаны, бутены, ацетилен, H2S или пентаны.

Газ, который в рамках способа согласно изобретению необходимо подавать в реакционный газ до и/или после введения в реакционную зону и который содержит молекулярный кислород, может представлять собой чистый молекулярный кислород или смесь с инертными газами, такими как СО2, N2 или благородными газами. В качестве газа, содержащего молекулярный кислород, в основном используют воздух.

Соответственно, в рамках способа согласно изобретению в реакционную зону подают, в случае необходимости, экстерный молекулярный водород в чистой форме или в форме, разбавленной инертным газом.

Поскольку частичное дегидрирование при гетерогенном катализе, по меньшей мере, одного подлежащего дегидрированию углеводорода согласно изобретению происходит с увеличением объема, то степень превращения возможно повысить путем уменьшения парциального давления реагентов. Это можно достичь простым способом, например, с помощью дегидрирования при пониженном давлении и/или с помощью примешивания инертного газа, именно поэтому указанные выше инертные газы являются желательными в рамках осуществления способа согласно изобретению.

Как уже было указано выше, подходящими для осуществления способа согласно изобретению являются инертные газы, например, азот, водяной пар, диоксид углерода и благородные газы, такие как Не, Ne или Ar. Предпочтительными инертными разбавителями являются такие, которые в условиях реакции при осуществлении способа согласно изобретению подвергаются химическому изменению менее, чем на 5 моль-%, предпочтительно менее, чем на 3 моль-% и более предпочтительно менее, чем на 1 моль-%. Все указанные разбавители при осуществлении способа согласно изобретению могут быть использованы в чистой форме или в форме различных смесей. В качестве газов-разбавителей могут быть также использованы газы, которые при указанных выше граничных условиях быстрее вступают в экзотермическую реакцию с молекулярным кислородом, чем, по меньшей мере, один дегидрированный и/или подлежащий дегидрированию углеводород.

В принципе, способ согласно изобретению можно осуществлять также и без присутствия инертных, действующих разбавляющих газов. Иными словами, способами согласно изобретению являются также и такие, в которых реакционный газ, подаваемый в реакционную зону, состоит исключительно из, по меньшей мере, одного подлежащего дегидрированию углеводорода. В этом случае необходимый газ, который согласно изобретению содержит молекулярный кислород, подают сначала вдоль реакционного пути реакционной зоны. Согласно изобретению его можно также подавать до введения реакционного газа в реакционную зону. В этих случаях реакционный газ может состоять из, по меньшей мере, одного подлежащего дегидрированию углеводорода и исключительно молекулярного кислорода или молекулярного кислорода и одного или нескольких инертных газов. Разумеется, в рамках осуществления способа согласно изобретению газ, содержащий молекулярный кислород, можно подавать в реакционный газ как до входа реакционного газа в реакционную зону, так и вдоль реакционного пути реакционной зоны.

Согласно изобретению предпочтение отдают способу, при котором общее количество газа, содержащего молекулярный кислород, подают в реакционный газ до входа в реакционную зону. При этом установили, что выгодным является способ согласно изобретению, при осуществлении которого ни до входа в реакционную зону, ни вдоль реакционного пути не подают экстерный молекулярный водород.

Как правило, количество молекулярного кислорода, подаваемого в реакционный газ до входа в реакционную зону, составляет (в пересчете на общее количество подлежащего дегидрированию углеводорода, например, пропана) от 0,001 до 0,5 моль/моль, предпочтительно от 0,005 до 0,2 моль/моль и особенно предпочтительно от 0,05 до 0,2 моль/моль. Более высокие соотношения используют предпочтительно при больших количествах пропана. Согласно изобретению количество введенного в реакционный газ молекулярного кислорода рассчитывают по вырабатыванию количества тепла, необходимого вдоль реакционного пути для гетерогенно-катализируемого дегидрирования, по меньшей мере, одного углеводорода, посредством сжигания молекулярного водорода. В особых формах выполнения тепло, полученное при сжигании молекулярного водорода молекулярным кислородом, может быть больше или меньше, чем тепло, необходимое для дегидрирования углеводорода.

Согласно изобретению в реакционный газ подают общее количество необходимого инертного газа (за исключением инертного газа, образующегося в реакционной зоне при осуществлении химической реакции) до входа в реакционную зону. Иными словами, согласно изобретению промежуточную подачу инертного газа не осуществляют.

При осуществлении способа согласно изобретению в качестве инертного газа-разбавителя используют водяной пар. Водяной пар помимо активности разбавителя также снижает коксование используемых в способе согласно изобретению катализаторов, поскольку водяной пар обычно реагирует с образованным таким образом коксом по принципу газификации угля.

Согласно изобретению предпочтительно не осуществляют промежуточной подачи водяного пара, а в реакционный газ до входа в реакционную зону за один раз подают необходимое количество водяного пара. Соотношение водяного пара и, по меньшей мере, одного подлежащего дегидрированию углеводорода в реакционном газе до входа в реакционную зону составляет в общем от 0 до 10 моль/моль, часто от 0,1 до 10 моль/моль и предпочтительно от 0,1 до 5 моль/моль.

Поскольку необходимый молекулярный кислород в рамках способа согласно изобретению обычно подают как составную часть воздуха, реакционный газ до входа в реакционную зону в качестве инертного газа-разбавителя обычно содержит также и молекулярный азот.

Иными словами, при осуществлении способа согласно изобретению подаваемый в реакционную зону реакционный газ, как правило, содержит водяной пар и азот в качестве инертных газов-разбавителей.

Отличительной особенностью способа согласно изобретению является то, что выведенный из реакционной зоны полученный газ, содержащий молекулярный водород, водяной пар, по меньшей мере, один подлежащий дегидрированию углеводород и, по меньшей мере, один дегидрированный углеводород, делят на две части одинакового состава и одну из двух частей как реакционный газ рециркулируют в реакционную зону. Такая рециркуляция может быть осуществлена как в виде промежуточной подачи, так и при введении реакционного газа в реакционную зону. Предпочтительно согласно изобретению подачу осуществляют исключительно при введении реакционного газа в реакционную зону. Сам реакционный газ обычно вводят в реакционную зону в одном месте, а не с помощью дополнительных промежуточных подач.

Сумму подаваемого в реакционную зону реакционного газа и рециркуляционного газа, рециркулируемого на вход реакционного газа в реакционную зону, в данном контексте следует обозначать как загрузочный газ.

Преимущество способа согласно изобретению состоит в том, что поток газа, рециркулируемый в реакционную зону, содержит образованный уже в процессе гетерогенно-катализируемого частичного дегидрирования молекулярный водород, что дает возможность при осуществлении способа согласно изобретению полностью отказаться от использования экстерного водорода и все таки достичь преимуществ сжигания водорода. В особенности если циркуляционный газ, возвращенный в реакционную зону, является составной частью загрузочного газа, загрузочный газ с самого начала содержит необходимый для осуществления сжигания молекулярный водород, не происходящий из дорогого экстерного источника.

Сжигание находящегося в циркуляционном газе молекулярного водорода приводит к удалению водорода из равновесия дегидрирования, что при аналогичных условиях способствует повышению термодинамически возможной степени превращения. Кроме того, с помощью рециркуляции циркуляционного газа согласно изобретению повышается селективность образования дегидрированного углеводорода. Это в особенности происходит в том случае, когда под подлежащим дегидрированию углеводородом подразумевают пропан. Причиной такого повышения селективности должен быть тот факт, что рециркулируемый в реакционную зону в составе циркуляционного газа уже один раз дегидрированный углеводород неожиданным образом ведет себя инертно по отношению к желаемому сравнительно специфическому процессу каталитического дегидрирования, а также относительно сжигания водорода.

Согласно изобретению в реакционную зону обычно рециркулируют, по меньшей мере, 10% или 20% забранного из реакционной зоны газа. Предпочтительно количество забранного из реакционной зоны газа, рециркулируемого в реакционную зону в качестве циркуляционного газа, составляет не более 90% или 80%. Иными словами, количество возвращенного в реакционную зону в качестве циркуляционного газа, забранного из реакционной зоны газа при осуществлении способа согласно изобретению может составлять, например, от 20 до 80%, или от 30 до 70%, или от 40 до 60% или 50% количества забранного газа. Особое предпочтение отдают количественным показателям от 50 до 70%.

Если в способе согласно изобретению реакционный газ и циркуляционный газ подводят к реакционной зоне лишь в одном месте таким образом, что загрузочный газ содержит поданное в реакционную зону количество как молекулярного кислорода, так и молекулярного водорода, то выбором подходящего молярного соотношения молекулярного кислорода к молекулярному водороду в загрузочном газе согласно изобретению можно осуществлять процесс гетерогенно-катализируемого частичного дегидрирования, по меньшей мере, одного подлежащего дегидрированию углеводорода, в пересчете на однократный проход смеси загрузочного газа через реакционную зону, как эндотермическим, автотермическим (общая реакционная энтальпия реакционной зоны составляет в основном ноль), так и экзотермическим путем. Предпочтение отдают автотермическому или слегка экзотермическому процессу. В данном случае выгодное молярное соотношение находящегося в загрузочном газе молекулярного кислорода к находящемуся в загрузочном газе молекулярному водороду составляет 1:1 или менее предпочтительно 1:2 и менее. Если же указанное соотношение составляет более 1:2, и количество выведенного из реакционной зоны газа, используемого в качестве циркуляционного газа, составляет более 90%, то термодинамический контроль над гетерогенно-катализируемым частичным дегидрированием согласно изобретению в основном будет снят и можно достичь конверсии от 80 до 90 моль-%, в пересчете на однократный проход реакционного газа. При этом общую реакцию, как правило, осуществляют экзотермическим путем.

В случае необходимости, перед введением в реакционную зону загрузочный газ могут предварительно нагревать.

Без особых мер способ согласно изобретению могут осуществлять таким образом, что при однократном проходе реакционного газа через реакционную зону конверсия подлежащего дегидрированию углеводорода (например, пропана или бутана) составляет от ≥5 моль-% до ≤70 моль-%.

Выбор конверсии зависит в особенности от дальнейшего применения части выведенного из реакционной зоны газа, который не рециркулируют в реакционную зону в качестве циркуляционного газа. Такой продукт на выходе может быть переработан, например, известным способом: содержащиеся в нем отличные от углеводорода компоненты отделяют, например, путем селективной абсорбции углеводородов в органическом растворителе, описанном, например, в DE-А 10028582, и/или ректификационным путем, а оставшуюся смесь из подлежащего дегидрированию углеводорода и дегидрированного углеводорода разделяют в разделителе (например, в случае пропана, используемого как подлежащий дегидрированию углеводород), а часть подлежащего дегидрированию углеводорода как составную часть реакционного газа повторно подают на дегидрирование, в то время как отделенный дегидрированный углеводород подвергают дальнейшему превращению. В этом случае способ согласно изобретению целесообразно осуществлять при более высокой конверсии углеводородов (типично от 35 до 60 моль-%).

Часто способ согласно изобретению комбинируют со способом получения продуктов частичного окисления и/или продуктов частичного аммокисления или со способом получения продуктов алкилирования, аддуктов реакции Дильса-Альдера, продуктов оксихлорирования и продуктов метатезиса, по меньшей мере, одного выведенного из реакционной зоны, полученного согласно изобретению газа, содержащего дегидрированный углеводород (например, пропан или изо-бутен), как, например, рекомендовано в US-A 3161670, ЕР-А117146, DE-А 3313573, DE-A 10028582, а также в DE-А 10131297 или в DE-А 10148575, DE-A 10148577, DE-A 10206954, DE-A 10159615, DE-A 10118634, DE-А 10130958 и DE-A 10160726. В этих случаях конверсия при осуществлении способа дегидрирования согласно изобретению составляет от ≥5 моль-% до ≤30 моль-% или ≤25 мол-%, часто приблизительно 20 моль-%. Под "аммокислением" понимается реакция окислительного аммонализа в присутствии аммиака и кислорода.

Для этого из определенного количества (смесь полученного газа А) выведенного из реакционной зоны при осуществлении способа согласно изобретению газа, который не рециркулируется в реакционную зону, и определенного количества содержащихся в нем компонентов, отличных от, по меньшей мере, одного подлежащего дегидрированию углеводорода (например, пропана, н-бутана или изо-бутана) и от, по меньшей мере, одного дегидрированного углеводорода (например, пропана, н-бутена или изо-бутена), в случае необходимости, в разделительной зоне отделяют часть или всю массу при получении смеси полученного газа А' и смесь полученного газа А или смесь полученного газа А' используют для загрузки одной из указанных выше последующих реакций, а также, например, гетерогенно-катализируемой зоны окисления и/или аммокисления, в которой содержащийся в ней по меньшей мере один дегидрированный углеводород, например, подвергают частичному окислению и/или аммокислению молекулярным кислородом при образовании смеси полученного газа В, который как целевой продукт содержит, по меньшей мере, один продукт окисления и/или аммокисления (например, акриловую кислоту, метакриловую кислоту, акролеин, акрилнитрил и т.д.), по меньшей мере, одного дегидрированного углеводорода.

Затем в зоне обработки С из смеси полученного продукта В отделяют целевой продукт и, по меньшей мере, одну часть, по меньшей мере, одного не превращенного, подлежащего дегидрированию углеводорода, который входит в состав остаточной смеси полученного газа В, как компонент второго циркуляционного газа рециркулируют в реакционную зону дегидрирования согласно изобретению в качестве источника реакционного газа.

Этот второй циркуляционный газ, как правило, наряду с подлежащим дегидрированию углеводородом часто содержит также инертные и/или неинертные газы

- разбавители, такие как метан, этан, этилен, высшие углеводороды, водяной пар, N2, СО, СО2 и, в случае необходимости, молекулярный кислород.

При таком комбинировании способа согласно изобретению с гетерогенно-катализируемым частичным окислением и/или аммокислением, по меньшей мере, одного дегидрированного углеводорода предпочтительно способ окисления и/или аммокисления осуществляют при использовании избыточного количества молекулярного кислорода в пересчете на стехиометрию окисления и/или аммокисления. При этом в зоне С работают таким образом, что избыточное количество молекулярного кислорода во втором циркуляционном газе в основном остается. Второй циркуляционный газ, содержащий этот молекулярный кислород, как компонент реакционного газа при осуществлении способа согласно изобретению может являться источником (предпочтительно единственным источником) необходимого молекулярного кислорода. Сказанное выше в особенности имеет место в том случае, если подлежащий дегидрированию углеводород является пропаном, а продукт частичного окисления дегидрированного углеводорода пропена - акролеином и/или акриловой кислотой.

Если второй циркуляционный газ, возвращенный в реакционную зону согласно изобретению и содержащий молекулярный кислород, содержит также СО, окислители, такие как, например, акролеин, акриловая кислота, формальдегид, уксусная кислота и/или этиленоксид, то они до входа в реакционную зону и/или в реакционной зоне, также при гетерогенном катализе, могут быть подвергнуты окислению молекулярным кислородом с получением, например, CO2 и H2O. Высвободившееся при этом тепло может быть использовано для нагревания реакционного газа.

Реакционная зона способа согласно изобретению предпочтительно включает лишь одну засыпку катализатора, причем как катализатор используют катализатор согласно примеру 1, или согласно примеру 2, или согласно примеру 3, или согласно примеру 4 заявки DE-A 19937107, или согласно примеру выполнения из заявки DE-A 10060099.

Если в качестве подлежащего дегидрированию углеводорода используют пропан, а в качестве дегидрированного углеводорода - пропен, то смесь загрузочного газа может иметь следующий состав:

а) 50-70% выведенного из реакционной зоны (дегидрирования) газа (первый циркуляционный газ).

Этот газ обычно состоит из таких компонентов:

b) второй циркуляционный газ, который получают путем гетерогенно-катализируемого частичного окисления до акролеина и/или акриловой кислоты части газа, содержащего пропен, выведенного из реакционной зоны дегидрирования и возвращенного в него косвенным способом; этот второй циркуляционный газ обычно состоит из следующих компонентов:

с) свежий пропан и свежий водяной пар.

Согласно изобретению подача других газов в реакционную зону не требуется.

Соотношения объемов при этом составляют:

первый циркуляционный газ:второй циркуляционный газ:свежий пропан:свежий водяной пар =10-30:10-30:1:0,1-5.

Предпочтительно указанные соотношения составляют 20:20:1:1. При этом гетерогенно-катализируемое дегидрирование осуществляют в основном автотермическим путем при температуре от 450°С до 650°С и давлении от 1 бар до 3 бар. Нагрузка катализатора дегидрирования загрузочным газом составляет от 2000 до 20000 нл/л кат./час.

Предпочтительными формами катализаторов являются жгуты длиной от 2 до 10 мм и диаметром поперечного сечения от 1 мм до 4 мм.

Используемый катализатор может быть регенерирован, как описано в DE-А 10028582. При выраженной дезактивации процесс регенерации можно осуществлять несколько раз подряд для восстановления начальных рабочих характеристик. Процесс регенерации включает стадию регенерации чистым молекулярным водородом или молекулярным водородом, разбавленным инертным газом. Для ограничения количества водорода, необходимого для осуществления такой стадии регенерации, регенерирующий водород целесообразно запускать в цикле или предпочтительным образом длительное время оставлять над деактивированным катализатором. В качестве реактора дегидрирования может быть использован простой шахтный реактор. Частичное окисление можно осуществлять способами, описанными в документах, цитированных в уровне техники (в особенности DE-A 10311297 и DE-А 10028582). При этом из смеси полученного газа А перед ее использованием для частичного окисления предпочтительно выделяют все отличные от пропана и пропена компоненты.

В способе согласно изобретению возвращение циркуляционного газа в реакционную зону осуществляют с помощью компрессора, находящегося за пределами реакционной зоны.

В особенно предпочтительной форме эту подачу циркуляционного газа осуществляют в реакторе с циркуляцией реакционной смеси, содержащем струйный насос.

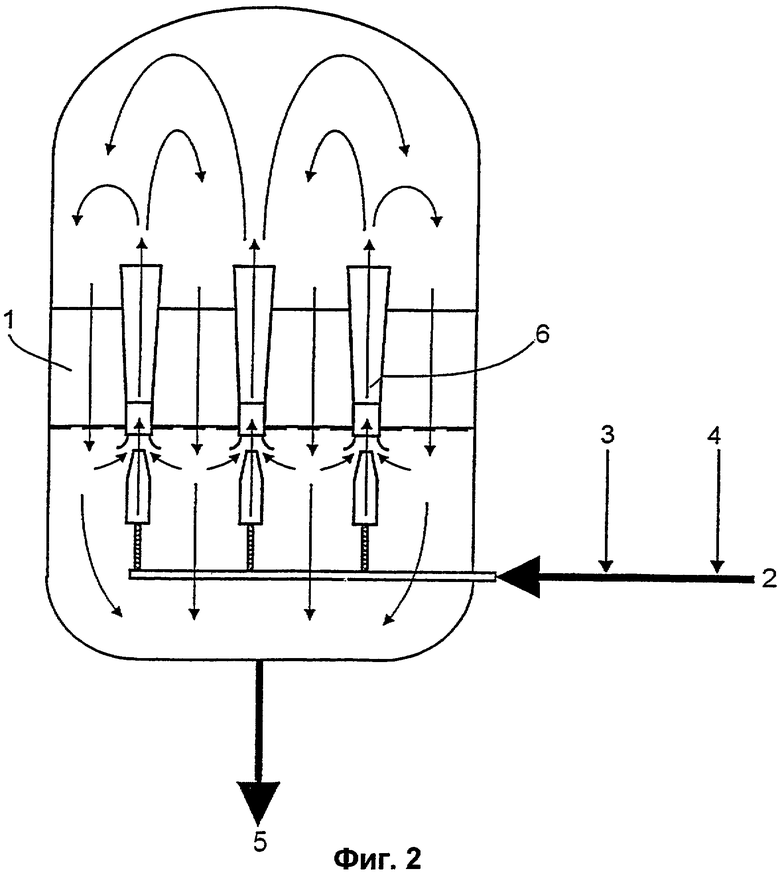

Такой реактор содержит загрузку катализатора и, по меньшей мере, один струйный насос (на фиг.1 схематически показан струйный насос). Последний состоит из реактивного сопла (1), смесительной трубки (2), диффузора (3) и всасывающего патрубка (4). Цифры в скобках относятся к фиг.1.

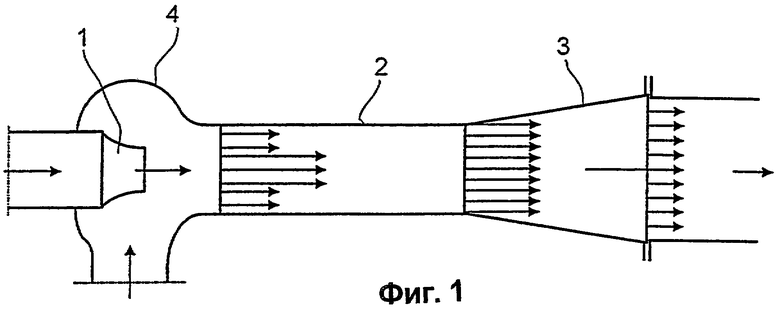

С помощью реактивного сопла в направлении подачи в смесительную трубу направляют реактивную струю. Вследствие этого во всасывающем патрубке устанавливается пониженное давление, с помощью которого всасывается окружающий патрубок газ и при одновременном смешивании с реактивной струей транспортируется по смесительной трубе через диффузор и выпускается. Реактивная струя при осуществлении способа согласно изобретению образуется с помощью подаваемого в реакционную зону реакционного газа. За диффузором направление подачи изменяют в противоположную сторону и катализатор нагружают реакционным газом. Часть покидающего катализатор реакционного газа частично всасывается всасывающим патрубком, в смесительной трубе перемешивается с реакционным газом и как смесь загрузочного газа выпускается через диффузор. Остаточное количество полученного газа выгружают из реактора. Используемое в данном контексте понятие струйного насоса охватывает также эжекторное реактивное сопло. Пример конструкции реактора с циркуляцией реакционной смеси, содержащего струйный насос, приведен на фигуре 2. На фигуре 2 цифровые позиции имеют следующие значения:

1 означает слой катализатора; 2 означает, например, пропан; 3 означает, например, воздух; 4 означает, например, водяной пар; 5 - полученный газ; 6 - струйный насос.

При этом речь идет о реакторе с циркуляцией реакционной смеси, содержащем струйный насос, такого типа, при котором на одной стороне загрузки катализатора находится всасывающий патрубок, а на другой стороне - диффузор. При использовании струйных насосов, расположенных внутри реактора, всасывающий патрубок выполняется с возможностью запирания. Это может иметь преимущество в особенности в случае регенерации загрузки катализатора. При этом с помощью регенерирующего газа образуется реактивная струя, в то время, как всасывающий патрубок находится в закрытом состоянии. Он также может быть открыт. Само собой разумеется, по меньшей мере, один струйный насос реактора с циркуляцией реакционной смеси может также находиться за пределами реактора, содержащего загрузку катализатора. Еще одно преимущество способа согласно изобретению состоит в увеличении продолжительности действия загрузки катализатора по сравнению со способом без осуществления рециркуляции циркуляционного газа в реакционную зону.

Примеры и сравнительные примеры

1. Подготовка реактора дегидрирования

1000 г размельченного смешанного оксида ZrO2/SiO2 поливают раствором 11,993 г SnCl2/2Н2O и 7,886 г H2PtCl6/6H2O в 600 мл этанола.

Соотношение ZrO2/SiO2 в смешанном оксиде составляет 95:5. Изготовитель смешанного оксида фирма Norton (США).

Смешанный оксид обладает следующими характеристиками: тип AXZ 311070306, серия №2000160042, сетчатая фракция: от 1,6 до 2 мм, ВЕТ-поверхность: 86 м2/г, объем пор: 0,28 мл/г (измерение порометрии ртутью).

Находящийся поверх этанол удаляют при вращении в ротационном испарителе в вакууме водоструйного насоса (20 мбар) при температуре водяной бани 40°С. Затем реакционную смесь высушивают при неподвижном воздухе при температуре 100°С в течение 15 часов, а потом при температуре 560°С кальцинируют в течение 3 часов. После этого высушенное твердое вещество поливают раствором 7,71 г CsNO3, 13,559 г KNO3 и 98,33 г La(NO3)3/6H2O в 2500 мл H2O. Находящееся поверх количество воды удаляют при вращении в ротационном испарителе в вакууме водоструйного насоса (20 мбар) при температуре воды 85°С. Затем реакционную смесь высушивают при неподвижном воздухе при температуре 100°С в течение 15 часов, а потом при температуре 560°С кальцинируют в течение 3 часов.

Полученный таким способом предшественник катализатора имеет состав Pt0,3Sn0,6Cs0,5К0,5La3,0 (весовые соотношения) на (ZrO2)95/(SiO2)5 (весовое соотношение).

Вертикально расположенный трубчатый реактор загружают 20 мл полученного форкатализатора (длина реактора: 800 мм; толщина стенки: 2 мм; внутренний диаметр: 20 мм; материал реактора: алюминированная внутри (то есть покрытая оксидом алюминия) стальная труба; обогрев: электрический (печь фирмы НТМ Reetz, LOBA 1100-28-650-2) по осевой длине 650 мм; длина засыпки катализатора: 75 мм; позиция засыпки катализатора: в центре по осевой длине трубчатого реактора; наполнение оставшейся части реактора вверх и вниз стеатитом шарообразной формы (инертным материалом) диаметром 4-5 мм, с нижним подогревом на контактной промежуточной опоре).

Затем в реакционную трубу при регулировании температуры внешней стены вдоль зоны нагрева 500°С (в пересчете на трубу, по которой протекает поток идентичного инертного газа) в течение 30 минут загружают 9,3 нл/ч водорода. После этого поток водорода при остающейся неизменной температуре стены в течение 30 минут заменяют 23,6 нл/ч потоком из 80 об.% азота и 20 об.% воздуха, затем в течение 30 минут - идентичным потоком из чистого воздуха. При той же температуре стены промывают в течение 15 минут идентичным потоком N2, а затем еще раз в течение 30 минут восстанавливают 9,3 нл/ч водорода. Этим завершается активация предшественника катализатора.

2. Сравнительный пример 1

В подготовленный как описано в примере 1 реактор дегидрирования при одинаковом регулировании температуры (500°С температура стенки в пересчете на протекающий инертный газ) в качестве реакционного газа подают смесь из 20 нл/ч необработанного пропана и 20 г/ч водяного пара. При этом сырой пропан добавляют с помощью регулятора расхода фирмы Brooks, в то время как воду с помощью HPLC насоса 420 фирмы Kontron сначала в жидкой форме подают в испаритель, в нем испаряют и после этого перемешивают с сырым пропаном. Температура реакционного газа составляет 150°С.

С помощью находящегося на выходе реактора регулятора давления (фирмы REKO) устанавливают выходное давление ректора, которое составляет 1,5 абс. бар.

Полученный газ охлаждают при снижении давления до нормального, причем содержащийся в нем водяной пар конденсируют. Неконденсированный остаток газа анализируют с помощью хроматографии GC (HP 6890 с хим-станцией, детекторы: FID, WLD, разделительные колонны: Al2О3/KCl (Chrompack), Car-boxen 1010 (Supeico)). Соответствующим образом анализируют также реакционный газ.

Ниже в таблице 1 приведены отдельные результаты в зависимости от продолжительности реакции. При этом показатели в об.% относятся к "сухо" подсчитанному газу, то есть количество содержащегося водяного пара во всех случаях не учтено.

Этим показателям соответствует 20,8 моль-% конверсии пропана в пересчете на однократный проход реакционного газа и селективность образования пропена 99,1 моль-%.

Сравнительный пример 2

При соблюдении граничных условий сравнительного примера 1 в реакционный газ подают дополнительно 7,5 нл/ч воздуха и проводят тест. Загрузка слоя катализатора пропаном соответствует загрузке из сравнительного примера 1. Ниже в таблице 2 приведены отдельные результаты в зависимости от продолжительности реакции (время от перехода на новые реакционные условия). При этом показатели в об.% относятся к "сухо" подсчитанному газу.

Сравнение с таблицей 1 показывает, что присутствие кислорода воздуха способствует как повышению уровня образования СОх, так и увеличению образования продуктов крекинга (метан, этан и этен). Оба показателя говорят о сниженной селективности образования пропена. При конверсии пропана 24,6 моль-%, в пересчете на однократный проход реакционного газа, селективность составляет 91,4 моль-%.

Пример осуществления

При соблюдении граничных условий сравнительного примера 2 422 л/час охлажденного до 150°С реакционного газа возвращают на вход реактора (с помощью мембранного компрессора фирмы KNF Neuberger, давл. 1,5 бар) и там перемешивают с реакционным газом из сравнительного примера 2 до получения подаваемого на засыпку катализатора загрузочного газа. Регулировку количества циркуляционного газа осуществляют посредством соединенной с мембранным компрессором диафрагмы (фирмы Rosemount, диаметр диафрагмы: 1,3 мм). Для избежания конденсации воды мембранный компрессор, диафрагму и газопровод для циркуляционного газа с помощью ленточного нагревателя нагревают до 150°С. Нагрузка пропаном соответствует нагрузке согласно сравнительному примеру 2. Часть полученного газа, который не рециркулируют в реакционную зону, анализируют описанным выше способом. В таблице 3 приведены полученные результаты в зависимости от продолжительности реакции (время от перехода на новые реакционные условия). При этом показатели в об.% касаются "сухо подсчитанного" газа.

Сравнение таблицы 3 с таблицей 2 показывает, что при процессе с циркуляционным газом согласно изобретению повышение уровня образования СОх, обусловленного подачей воздуха, и образование продуктов крекинга (метан, этан и этен) в пересчете на полученный пропан приближаются к уровню, соответствующему уровню сравнительного примера 1, который осуществляют без подачи кислорода. Это свидетельствует о повышении селективности образования пропена по сравнению со сравнительным примером 2. Кроме того, числовые показатели содержания водорода по сравнению с таблицей 2 указывают на то, что рециркулированный водород селективно окислен с помощью кислорода воздуха. При конверсии пропана в 20,3 моль-%, в пересчете на однократный проход газа, селективность образования пропена составляет 98,0 моль-%.

Использование: нефтехимия. Сущность: реакционный газ в реакционной зоне пропускают через, по меньшей мере, один стационарный слой катализатора, на котором посредством каталитического дегидрирования образуется молекулярный водород и частично, по меньшей мере, один дегидрированный углеводород. В реакционный газ до и/или после входа в реакционную зону подают, по меньшей мере, один газ, содержащий молекулярный кислород. В реакционной зоне молекулярным кислородом частично окисляют входящий в состав реакционного газа молекулярный водород до водяного пара. Газовый продукт, который содержит молекулярный водород, водяной пар, по меньшей мере, один дегидрированный углеводород и, по меньшей мере, один подлежащий дегидрированию углеводород, выводят из реакционной зоны, разделяют на две части одинакового состава, одну из которых в качестве циркуляционного газа рециркулируют в реакционную зону. Технический результат: упрощение технологии процесса, повышение селективности образования пропена. 12 з.п. ф-лы, 3 табл., 2 ил.

в реакционную зону непрерывно подают реакционный газ, который содержит, по меньшей мере, один подлежащий дегидрированию углеводород,

реакционный газ в реакционной зоне пропускают через, по меньшей мере, один стационарный слой катализатора, на котором посредством каталитического дегидрирования образуется молекулярный водород и частично, по меньшей мере, один дегидрированный углеводород,

в реакционный газ до и/или после входа в реакционную зону подают, по меньшей мере, один газ, содержащий молекулярный кислород,

в реакционной зоне молекулярным кислородом частично окисляют входящий в состав реакционного газа молекулярный водород до водяного пара и

газовый продукт, который содержит молекулярный водород, водяной пар, по меньшей мере, один дегидрированный углеводород и, по меньшей мере, один подлежащий дегидрированию углеводород, выводят из реакционной зоны, отличающийся тем, что выводимый из реакционной зоны газовый продукт разделяют на две части одинакового состава, одну из которых в качестве циркуляционного газа рециркулируют в реакционную зону.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 10028582 А1, 20.12.2001 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| DE 19953641 А1, 07.06.2001 | |||

| Канатовьющая машина | 1978 |

|

SU730906A1 |

| Способ получения олефинов | 1973 |

|

SU644765A1 |

Авторы

Даты

2007-06-20—Публикация

2003-03-04—Подача