Данное изобретение относится к способу получения акролеина или акриловой кислоты или их смеси гетерогенно катализируемым частичным окислением в газовой фазе пропена.

Акролеин образует реакционноспособный мономер, который, в частности, как промежуточный продукт используется, например, при получении акриловой кислоты двустадийным гетерогенно катализируемым частичным окислением в газовой фазе пропена. Акриловая кислота в чистом виде или в форме ее алкиловых эфиров подходит, например, для получения продуктов полимеризации, которые могут быть использованы как клеи или абсорбирующие воду материалы.

Получение акролеина способом гетерогенно катализируемого частичного окисления в газовой фазе, описанным во вступительной части этого документа, является известным (см., например, ЕР-А 1106598, WO 97/36849, EP-A 293224, WO 01/96271, DE-A 19837517, ЕР-А 274681, DE-A 19837519, DE-A 19837520, ЕР-А 117146, WO 03/11804, US 3,161,670, WO 01/96270, DE-A 19508558, DE-A 3313573, DE-A 10245585, WO 03/076370, DE-A 10316039, WO 04/031106, а также немецкую заявку DE-A 102004032129 и цитированный в этих документах уровень техники). Как правило, этот способ представляет собой первую стадию двустадийного гетерогенно катализируемого частичного окисления в газовой фазе пропена до акриловой кислоты. На первой стадии реакции пропен, в основном, частично окисляют до акролеина, а на второй стадии образовавшийся на первой стадии акролеин, в основном, частично окисляют до акриловой кислоты. При этом важным является тот факт, что технически форма осуществления способа, как правило, организована таким образом, что образованный на первой стадии реакции акролеин не выделяют, а подают на вторую стадию реакции как компонент смеси продукт-газа, которая образуется на первой стадии, в случае необходимости, добавляя молекулярный кислород и инертный газ и, в случае необходимости, подвергая прямому и/или непрямому охлаждению.

Целевым продуктом гетерогенно катализируемого частичного окисления в газовой фазе пропена до акролеина является акролеин.

При осуществлении любого способа гетерогенно катализируемого частичного окисления в газовой фазе на неподвижном слое катализатора проблема состоит в том, что смесь реакционного газа при прохождении через неподвижный слой катализатора достигает максимума, так называемой горячей точки. Этот максимум складывается из поддерживаемой извне постоянной температуры неподвижного слоя катализатора и теплоты реакции.

Поэтому следует отличать температуру неподвижного слоя катализатора и эффективную температуру неподвижного слоя катализатора. При этом под температурой неподвижного слоя катализатора подразумевают температуру неподвижного слоя катализатора при осуществлении способа частичного окисления, однако, при условном отсутствии химической реакции (то есть без влияния теплоты реакции). А под эффективной температурой неподвижного слоя катализатора подразумевают фактическую температуру неподвижного слоя катализатора, учитывая теплоту реакции частичного окисления. Если температура неподвижного слоя катализатора является непостоянной (например, в случае наличия нескольких температурных зон), то понятие температура неподвижного слоя катализатора означает (числовое) среднее значение температуры вдоль неподвижного слоя катализатора. Разумеется, температуру неподвижного слоя катализатора по всей его длине можно устанавливать таким образом, чтобы на определенном участке температура была постоянной, затем резко менялась и на следующем участке придерживалась этого нового значения и т.д. При этом речь идет о неподвижном слое катализатора (засыпке неподвижного слоя катализатора), имеющем или находящемся в более чем одной температурной зоне (или реакционной зоне). Реакторы, имеющие такие температурные зоны (или реакционные зоны) и загруженные катализатором, соответственно называют "одно-" или "многозонными реакторами" (см., например, WO 04/085369). Вместе с температурой смеси реакционного газа эффективная температура неподвижного слоя катализатора в направлении тока смеси реакционного газа точно так же проходит через максимум.

Цель гетерогенно катализируемого частичного окисления в газовой фазе пропилена до акролеина состоит в установлении наиболее выгодного значения температуры горячей точки, а также связанной с ней чувствительности по отношению к повышению температуры неподвижного слоя катализатора. Так, например, слишком высокая температура горячей точки, как правило, уменьшает срок службы неподвижного слоя катализатора, а также снижает селективность образования целевого продукта (в данном случае акролеина). При низкой температуре горячей точки, как правило, наблюдается снижение ее чувствительности по отношению к повышению температуры неподвижного слоя катализатора. При этом при осуществлении частичного окисления в кожухотрубных реакторах выгодной является, например, такая форма осуществления, при которой отдельные контактные трубы за счет температурных градиентов над поперечным сечением реактора поддерживают различные температуры находящегося в соответствующей контактной трубе неподвижного слоя катализатора. Присутствие пропана в смеси реакционного газа вследствие сравнительно высокой специфической теплоты пропана способствует установлению низких температур горячих точек (см., например, ЕР-А 293224).

Кроме того, присутствие пропана благодаря его воспламеняемости способствует взрывоопасности смеси реакционного газа (например, DE-А 19508558).

С другой стороны известно, что присутствие пропана в смеси реакционного газа способствует нежелательному образованию пропионового альдегида и/или пропионовой кислоты нежелательным способом (см., например, WO 01/96270). Поэтому WO 01/96270 рекомендует разбавлять смесь реакционного газа молекулярным азотом, а в качестве источника кислорода использовать, например, воздух. Преимущество этого метода состоит в использовании сравнительно экономичного источника кислорода. Еще одна задача способов уровня техники состоит в том, чтобы в качестве источника пропена использовать вещество, полученное гетерогенно катализируемым оксидегидрированием и/или дегидрированием пропана до пропиленена, а также отказаться от последующего отделения образованного пропилена от непревращенного пропана, чтобы таким образом получить экономичный источник пропилена (см., например, WO 03/011804, DE-A 19837517, DE-A 19837519, DE-A 19837520, WO 01/96370, DE-A 10245585 и WO 03/76370).

В этой связи WO 01/96270 советует осуществлять гетерогенно катализируемое дегидрирование пропана при сравнительно незначительной степени превращения пропана.

С другой стороны, как ЕР-А 990636, так и ЕР-А 1070700 настаивают на максимально высоком содержании пропена в исходной смеси реакционного газа частичного окисления пропена до акролеина с целью достижения наиболее высоких пространственно-временных выходов целевого продукта.

Высокая степень превращения пропана способствует возможности установления высокого содержания пропилена в исходной смеси реакционного газа частичного окисления пропилена. Однако это является невыгодным, поскольку, с одной стороны, уменьшается остаточное количество пропана, что отрицательно влияет на образование горячей точки и способствует повышению взрывоопасности, кроме того, при высокой степени превращения пропана увеличивается связанное с дегидрированием или оксидегидрированием образование побочных продуктов (например, H2 или H2O). Если в этом случае смесь, полученную при дегидрировании и/или оксидегидрировании, используют для получения исходной смеси реакционного газа, как описано, например, в ЕР-А 117146, DE-A 3313573 и US-A 3161670, то при этом получают сравнительно объемную исходную смесь реакционного газа. В аспекте наиболее экономичного получения потоков реакционного газа большие объемы являются нежелательными, в особенности в случае высокой загрузки засыпки катализатора согласно изложенному в WO 04/85365, WO 04/85367, WO 04/85369, WO 04/85370, WO 04/85363, WO 00/53559, WO 04/85362, WO 00/53557 и DE-A 19948248 принципу.

С другой стороны, высокая степень превращения при осуществлении реакций дегидрирования и оксидегидрирования в рамках максимально экономичного получения пропилена является очень выгодной. И наоборот, повышенное содержание пропена в исходной смеси реакционного газа требует увеличения молярного отношения молекулярного кислорода к пропилену в этой смеси с целью достижения оптимальной активности засыпки катализатора.

Одновременно слишком высокое содержание остаточного кислорода в смеси продукт-газа частичного окисления оказалось невыгодным, поскольку он при повторном использовании содержащего непревращенный пропан остаточного газа, полученного после выделения целевого продукта из этой смеси продукт-газа, на стадии гетерогенно катализируемого дегидрирования пропана для получения пропилена разрушает подлежащий дегидрированию пропан и уменьшает селективность образования пропена. Как правило, предпочтение отдают гетерогенно катализируемому дегидрированию, а не оксидегидрированию пропана.

В отличие от экзотермически осуществляемого гетерогенно катализируемого оксидегидрирования, которое инициирует присутствующий кислород и при котором промежуточно не образуется свободный водород (выделенный из подлежащего дегидрированию пропана водород сразу же выводят как воду (Н2O)) или образуется в незначительных количествах, под гетерогенно катализируемым дегидрированием следует подразумевать («обычное») дегидрирование, тепловой эффект которого в отличие от оксидегидрирования является эндотермическим (как последующий этап способ гетерогенно катализируемого дегидрирования может включать экзотермическое сжигание водорода) и при котором, по меньшей мере, промежуточно образуется свободный молекулярный водород. Как правило, такой способ требует других условий реакции и других катализаторов по сравнению с оксидегидрированием.

Под свежим пропаном в данном контексте подразумевают пропан, не участвовавший еще ни в одной химической реакции. Как правило, им является неочищенный пропан (который предпочтительно соответствует описанию DE-А 10246119 и DE-A 10245585), который в незначительных количествах содержит также отличные от пропана компоненты.

Исходная смесь реакционного газа для частичного окисления пропена до акролеина также соответствует приведенному в DE-A 10246119 и DE-А 10245585 описанию.

Под загрузкой слоя катализатора, который катализирует соответствующую стадию реакции, (исходной) смесью реакционного газа в данном контексте подразумевают количество (исходной) смеси реакционного газа в нормальных литрах (=Нл; объем в литрах, который будет занимать соответствующее количество (исходной) смеси реакционного газа при нормальных условиях (0°С, 1 бар)), которое за час пропускают через литр неподвижного слоя катализатора.

Загрузка также относится только к определенному компоненту (исходной) смеси реакционного газа. В этом случае загрузкой является количество этого компонента в Нл/л·ч, которое за час пропускают через литр неподвижного слоя катализатора (чистые засыпки инертного материала не относят к неподвижному слою катализатора).

Под инертным газом в данном контексте следует подразумевать компонент реакционного газа, который в условиях соответствующей реакции является, в основном, инертным и - рассматривая каждый инертный компонент реакционного газа в отдельности - на более чем 95 мол.%, предпочтительно на более чем 99 мол.%, остается химически неизменным.

Недостатком описанных выше рекомендаций уровня техники для гетерогенно катализируемого частичного окисления пропена до акролеина является тот факт, что все они освещают только отдельные аспекты.

Задача данного изобретения состояла в том, чтобы продлить срок службы катализатора в процессе получения акролеина или акриловой кислоты или их смеси путем гетерогенно катализируемого частичного окисления пропена до акролеина.

Поставленная задача решается с помощью способа для понижения температуры горячей точки неподвижного слоя катализатора в процессе получения акролеина или акриловой кислоты или их смеси гетерогенно катализируемым частичным окислением в газовой фазе пропена, при котором исходную смесь 2 реакционного газа, содержащую пропилен и молекулярный кислород, а также молекулярный азот и пропан в качестве инертных газов-разбавителей, в которой молярное отношение молекулярного кислорода к пропилену O2: С3Н6≥1, при повышенной температуре пропускают через неподвижный слой катализатора, активная масса которого представляет собой, по меньшей мере, один полиметаллический оксид, содержащий элементы Мо, Fe и Bi, причем исходная смесь 2 реакционного газа, в пересчете на общий объем, содержит

от 7 до 9 об.% пропилена,

от 9,8 до 15,5 об.% молекулярного кислорода,

от 10,5 до 15,5 об.% пропана и

от 40 до 60 об.% молекулярного азота,

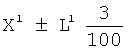

при условии, что молярное отношение V1 содержащегося в исходной смеси 2 реакционного газа пропана к содержащемуся в исходной смеси 2 реакционного газа пропилену составляет от 1,5 до 2,2, молярное отношение V2 содержащегося в исходной смеси 2 реакционного газа молекулярного азота к содержащемуся в исходной смеси 2 реакционного газа молекулярному кислороду составляет от 3,5 до 4,5, а молярное отношение V3 содержащегося в исходной смеси 2 реакционного газа молекулярного кислорода к содержащемуся в исходной смеси 2 реакционного газа пропилену составляет от 1,4 до 2,14.

Кроме того, исходная смесь 2 реакционного газа, в пересчете на общий объем, может содержать

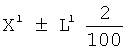

при условии, что молярное отношение V1 содержащегося в исходной смеси 2 реакционного газа пропана к содержащемуся в в исходной смеси 2 реакционного газа пропилену составляет от 1 до 4, V2 содержащегося в сходной смеси 2 реакционного газа молекулярного азота к содержащемуся в исходной смеси 2 реакционного газа молекулярному кислороду составляет от 2 до 6, а молярное отношение V3 содержащегося в исходной смеси 2 реакционного газа молекулярного кислорода к содержащемуся в исходной смеси 2 реакционного газа пропилену составляет от 1,3 до 2,4.

Согласно изобретению исходная смесь 2 реакционного газа особенно предпочтительно содержит

при условии, что

V1 = от 1,5 до 2,2,

V2 = от 3,5 до 4,5 (предпочтительно от 3,5 до 4),

V3 = от 1,4 до 2,14 (предпочтительно от 1,5 до 2,0).

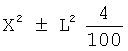

При наиболее предпочтительном осуществлении способа согласно изобретению исходная смесь 2 реакционного газа содержит

при условии, что

V1 = от 1,7 до 2,1,

V2 = от 3,5 до 4,5 (предпочтительно от 3,5 до 4),

V3 = от 1,7 до 2,1 (предпочтительно от 1,8 до 2,0).

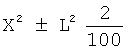

При альтернативном осуществлении способа согласно изобретению исходная смесь 2 реакционного газа содержит

при условии, что

V1 = от 3 до 4,

V2 = от 3,5 до 4,5 (предпочтительно от 3,5 до 4),

V3 = от 1,4 до 2,14 (предпочтительно от 1,5 до 2,0).

В общем, для всех исходных смесей 2 реакционного газа согласно изобретению выгодно, чтобы общее содержание компонентов, отличных от пропилена, молекулярного кислорода, пропана и молекулярного азота, ≤10 об.%. Их этих 10 об.% других компонентов до 8 об.% могут составлять этан и/или метан (или это содержание полностью могут занимать этан и метан). Однако как правило, общее содержание этана и/или метана в исходной смеси 2 реакционного газа ≤5 об.%, часто ≤3 об.%, чаще ≤2 об.%. Однако ввиду инертного поведения содержания ≥0,5 об.% согласно изобретению также являются возможными и из-за выгодной теплопроводности метана и этана предпочтительными согласно изобретению. Согласно изобретению все указанные исходные смеси 2 реакционного газа содержат ≤5 об.% воды и ≤5 об.% оксидов углерода (CO2 и/или СО). Особенно предпочтительно все указанные исходные смеси 2 реакционного газа содержат ≤3 об.% воды и ≤3 об.% оксидов углерода. Такие же количественные диапазоны относятся также к молекулярному водороду, содержание которого особенно предпочтительно является следовым. Наиболее предпочтительно все указанные исходные смеси 2 реакционного газа согласно изобретению содержат ≤2 об.% воды и ≤2 об.% оксидов углерода. Выгодным, как правило, является содержание воды в исходной смеси 2 реакционного газа, которое составляет ≤0,5 об.%.

Кроме того, согласно изобретению выгодно, чтобы содержание компонентов, отличных от пропилена, молекулярного кислорода, пропана и молекулярного азота, в совокупности всех указанных выше исходных смесей 2 реакционного газа составляло ≤5 об.%, особенно предпочтительно ≤3 об.%. Согласно изобретению особенно предпочтительно V2 для всех указанных выше исходных смесей реакционного газа согласно изобретению составляет, в основном, 3,73. Предпочтительные области значений V2 и V3, указанные для всех исходных смесей реакционного газа согласно изобретению, являются действительными независимо друг от друга.

Предпочтительным для способа согласно изобретению является тот факт, что в качестве источника пропена используют пропилен, образующийся при осуществлении способа непрерывного гетерогенно катализируемого частичного дегидрирования и/или оксидегидрирования пропана в газовой фазе, без необходимости предварительного выделения из пропилена непревращенного пропана, остающегося после осуществления гетерогенно катализируемого частичного дегидрирования и/или оксидегидрирования.

С этой целью могут быть использованы, в принципе, все известные способы гетерогенно катализируемого частичного дегидрирования пропана, описанные, например, в публикациях WO 03/076370, WO 01/96271, ЕР-А 117146, WO 03/011804, US 3161670, WO 01/96270, DE-A 3313573, DE-A 10245585, DE-A 10316039, а также в немецкой заявке DE-A 102004032129.

Кроме того, могут быть использованы все известные из уровня техники катализаторы дегидрирования. Предпочтительно дегидрирование осуществляют на неподвижном слое катализатора.

Грубо говоря, катализаторы дегидрирования можно разделить на две группы, а именно: катализаторы оксидной природы (например, оксид хрома и/или оксид алюминия) и такие катализаторы, которые состоят из, по меньшей мере, одного, как правило, благородного металла, нанесенного на, как правило, оксидный носитель (например, платина). Кроме того, могут быть использованы как все катализаторы дегидрирования, описанные в DE-A 10219879, WO 01/96270, ЕР-А 731077, DE-A 10211275, DE-A 10131297, WO 99/46039, US-A 4788371, EP-A-0705136, WO 99/29420, US-A 4220091, US-A 5430220, US-A 5877369, EP-A-0117146, DE-A 19937196, DE-A 19937105 и DE-A 19937107, так и катализатор согласно примеру 4 документа DE-A 10219879. В особенности, могут быть использованы как катализаторы согласно примеру 1, примеру 2, примеру 3 и примеру 4 документа DE-A 19937107, так и катализаторы согласно примеру 4 документа DE-A 10219879, а также катализаторы из WO 02/51547, WO 02/51540 и DE-A 102005002127.

При этом речь идет о катализаторах дегидрирования, которые содержат от 10 до 99,9 мас.% диоксида циркония, от 0 до 60 мас.% оксида алюминия, диоксида кремния и/или диоксида титана и от 0,1 до 10 мас.%, по меньшей мере, одного элемента первой или второй главной группы, одного элемента третей подгруппы, одного элемента восьмой подгруппы периодической системы элементов, лантана и/или цинка, при условии, что сумма всех компонентов равна 100 мас.%.

Особенно подходящим является катализатор дегидрирования, описанный в примерах и сравнительным примерах данной заявки.

Как правило, под катализаторами дегидрирования можно подразумевать штранги (диаметром от 1 до 10 мм, предпочтительно от 1,5 до 5 мм; длиной от 1 до 20 мм, предпочтительно от 3 до 10 мм), таблетки (имеющие предпочтительно такие же размеры, как и штранги) и/или кольца (внешний диаметр и длина которых составляет, как правило, от 2 до 30 мм или до 10 мм, толщина стенки составляет от 1 до 10 мм, или до 5 мм, или до 3 мм).

Как правило, катализаторы дегидрирования (в частности, используемые в данном документе, а также описанные в DE-A 19937107 катализаторы (в особенности, описанные в DE-A 19937107 катализаторы)) устроены таким образом, что они могут катализировать как дегидрирование пропана, так и сжигание молекулярного водорода. При этом сжигание водорода по сравнению с дегидрированием пропана в конкурирующей ситуации осуществляется на катализаторах значительно быстрее.

Для осуществления гетерогенно катализируемого дегидрирования пропана могут быть использованы все известные из уровня техники типы реакторов и варианты способов. Варианты способов описаны, например, во всех документах уровня техники, относящихся к дегидрированию и катализаторам дегидрирования.

Характерная особенность при осуществлении частичного гетерогенно катализируемого дегидрирования пропана состоит в том, что оно происходит с поглощением тепла. Это означает, что теплоту (энергию), необходимую для установления определенной температуры реакции, а также для осуществления соответствующей реакции, следует подводить непосредственно к исходной смеси реакционного газа (причем (исходную) смесь реакционного газа для гетерогенно катализируемого дегидрирования пропана в данном контексте называют (исходной) смесью 1 реакционного газа) до и/или в процессе осуществления гетерогенно катализируемого дегидрирования. В случае необходимости, смесь реакционного газа сама является источником необходимой теплоты реакции.

Кроме того, при осуществлении гетерогенно катализируемого дегидрирования пропана из-за высоких температур реакции типичным является то обстоятельство, что в результате образуются незначительные количества высококипящих высокомолекулярных органических соединений, а также углерод, которые осаждаются на поверхности катализатора, таким образом деактивируя его. Чтобы минимизировать это невыгодное сопутствующее явление, содержащая пропан смесь реакционного газа, при повышенной температуре пропускаемая над поверхностью катализатора для гетерогенно катализируемого дегидрирования, может быть разбавлена водяным паром. Осаждающийся углерод частично или полностью удаляют в условиях реакции по принципу газификации угля.

Еще одна возможность предотвратить образование осажденного углерода состоит в том, чтобы через катализатор дегидрирования время от времени (в случае необходимости, ежедневно) при повышенной температуре пропускать газ, содержащий кислород (целесообразно в отсутствие углеводородов), и тем самым сжигать осажденный углерод. Значительное подавление образования углеродных отложений возможно также за счет добавления молекулярного водорода в подлежащий гетерогенно катализируемому дегидрированию пропан до его подачи на катализатор дегидрирования при повышенной температуре.

Разумеется, в подлежащий гетерогенно катализируемому дегидрированию пропан можно также добавлять смесь водяного пара и молекулярного водорода. Добавление молекулярного водорода в подлежащий гетерогенно катализируемому дегидрированию пропан сокращает также нежелательное образование аллена (пропадиена), пропина и ацетилена как побочных продуктов. Частичное окисление добавленного таким образом водорода способствует также выработке необходимой теплоты реакции.

Согласно изобретению существенным является тот факт, что в качестве источника пропена используют также гетерогенно катализируемое частичное дегидрирование пропана, при котором степень превращения пропана составляет от 20 до 30 мол.% (при однократном прохождении свежего пропана через стадию дегидрирования). Однако особенно предпочтительным при осуществлении способа согласно изобретению в качестве источника пропена является гетерогенно катализируемое частичное дегидрирование пропана, при котором указанная выше степень превращения пропана составляет от 30 до 60 мол.%, предпочтительно от 35 до 55 мол.% и особенно предпочтительно от 35 до 45 мол.%.

Для реализации указанных выше степеней превращения пропана выгодно осуществлять описанное выше гетерогенно катализируемое дегидрирование пропана при рабочем давлении от 0,3 до 10 бар или предпочтительно до 3 бар. Кроме того, подлежащий гетерогенно катализируемому дегидрированию пропан выгодно разбавлять водяным паром. Таким образом, теплоемкость воды позволяет, с одной стороны, компенсировать часть воздействия эндотермии дегидрирования, а с другой стороны, разбавление водяным паром снижает парциальное давление эдукта и продукта, что положительно сказывается на положении равновесия дегидрирования. Кроме того, использование водяного пара, как описано выше, выгодно влияет на срок службы содержащих благородный металл катализаторов дегидрирования, в особенности в случае целенаправленно установленных высоких степеней превращения пропана. В случае необходимости, в качестве дополнительного компонента может быть использован молекулярный водород. При этом молярное отношение молекулярного водорода к пропану в исходной смеси 1 реакционного газа, как правило, ≤5. Молярное отношение водяного пара к пропану в исходной смеси 1 реакционного газа составляет от ≥0,05 до 2 или до 1.

В общем, в исходную смесь 1 реакционного газа предпочтительно добавляют минимальное количество водяного пара. При степени превращения пропана (свежего пропана) от 20 до 30 мол.%, как правило, количество водяного пара, содержащееся в окислительном циркуляционном газе, в случае необходимости повторно использованном в исходной смеси 1 реакционного газа, является достаточным для осуществления гетерогенно катализируемого дегидрирования. Для получения более высоких степеней превращения свежего пропана, как правило, добавляют водяной пар, под которым подразумевают, например, выделенную технологическую воду. Окислительным циркуляционным газом (см., например, ЕР-А 1180508 и немецкую заявку DE-A 102004032129), как правило, называют остаточный газ, который остается после осуществления одностадийного или многостадийного гетерогенно катализируемого частичного окисления в газовой фазе, по меньшей мере, одного органического соединения (в данном случае пропилена и/или акролеина) тогда, когда из смеси продукт-газа частичного окисления целевой продукт выделяют более или менее селективным способом (например, абсорбцией в подходящий растворитель или фракционной конденсацией). Как правило, он преимущественно состоит из используемых для частичного окисления инертных газов-разбавителей, а также из водяного пара, который обычно образуется как побочный продукт при осуществлении частичного окисления (или добавляется газ-разбавитель, что согласно изобретению является менее предпочтительным), а также оксидов углерода, образующихся в результате нежелательного полного окисления.

Как правило, этот газ состоит также из остаточных количеств неиспользованного при осуществлении частичного окисления кислорода и непревращенных исходных органических соединений (в данном случае: пропилена, акролеина), а также из минимальных количеств целевого продукта.

При осуществлении частичного окисления согласно изобретению окислительный циркуляционный газ содержит остаточное количество пропана и поэтому повторно используется в гетерогенно катализируемом частичном дегидрировании пропана, которое служит источником пропилена.

Кроме того, используемое в качестве источника пропилена гетерогенно катализируемое частичное дегидрирование пропана может быть осуществлено (квази) адиабатически, а также эндотермически. При этом исходную смесь реакционного газа, как правило, сначала нагревают до температуры от 500 до 700°С (соответственно от 550 до 650°С) (например, прямым нагревом окружающих смесь стенок). При адиабатическом прохождении через, по меньшей мере, один слой катализатора смесь реакционного газа в зависимости от степени превращения и разбавления охлаждается примерно на 30-200°С. Присутствие водяного пара как теплоносителя в условиях адиабатического метода осуществления становится наиболее заметным. Более низкие температуры реакции способствуют увеличению срока службы используемого слоя катализатора. Повышенная температура реакции способствует увеличению степени превращения.

С точки зрения технического применения целесообразно осуществлять гетерогенно катализируемое дегидрирование пропана согласно изобретению в качестве источника пропилена в полочном реакторе.

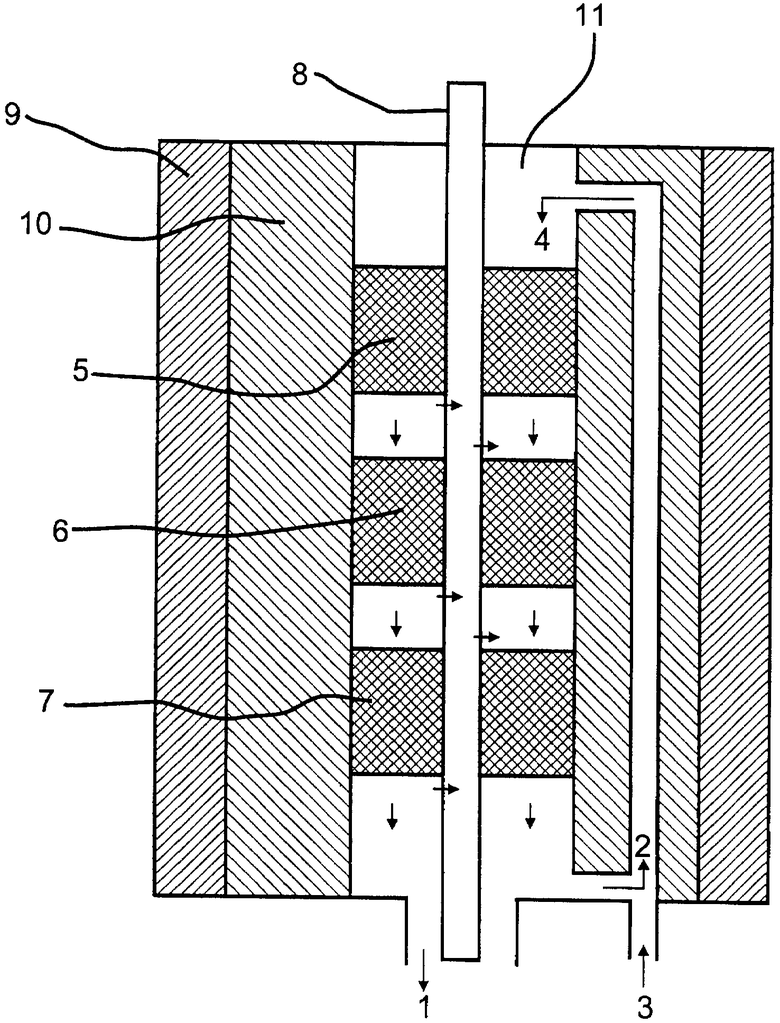

Это реактор содержит несколько последовательно размещенных катализирующих дегидрирование слоев катализатора. Количество слоев катализатора может составлять от 1 до 20, чаще от 2 до 8 или от 3 до 6. Путем увеличения количества слоев удается легко повысить степень превращения пропана. Слои катализатора размещены предпочтительно радиально или аксиально друг за другом. С точки зрения целесообразного технического применения в таком полочном реакторе используют катализатор с неподвижным слоем.

В самом простом случае неподвижные слои катализатора размещены аксиально в шахтном реакторе или в кольцевых зазорах центрически соединенных друг с другом цилиндрических колосниковых решеток. Кроме того, кольцевой зазор может быть сегментами расположенным друг над другом, а газ после радиального прохождения через один сегмент подавать на следующий размещенный над ним или под ним сегмент.

Целесообразным образом смесь 1 реакционного газа при ее прохождении от одного слоя катализатора к другому подвергают промежуточному нагреванию в полочном реакторе, например, пропуская ее над нагретой горячими газами поверхностью теплообменника (например, секциями) или через нагретые горячими газами трубы.

Если полочный реактор эксплуатируют адиабатически, то степень превращения свежего пропана, которая составляет ≤30 мол.%, прежде всего, при использовании описанных в DE-A 19937107 катализаторов, в частности, согласно предпочтительным формам осуществления является достаточной для того, чтобы смесь 1 реакционного газа, предварительно нагретую до температуры от 450 до 550°С, подавать в реактор дегидрирования и удерживать ее в полочном реакторе в таком температурном диапазоне. Это означает, что, в общем, дегидрирование пропана можно осуществлять при предельно низких температурах, что является особенно выгодным для срока службы неподвижных слоев катализатора в промежутке между двумя регенерациями. Для получения более высокой степени превращения пропана в реактор дегидрирования смесь 1 реакционного газа целесообразно подавать, нагревая ее до более высоких температур (которые могут составлять до 700°С) и удерживать ее в полочном реакторе в таком повышенном температурном диапазоне.

Еще более выгодным является осуществление описанного выше промежуточного нагрева прямым способом (автотермический способ). С этой целью в смесь 1 реакционного газа непосредственно перед пропусканием через первый слой катализатора (в этом случае исходная смесь 1 реакционного газа должна содержать молекулярный водород) и/или между последующими слоями катализатора в незначительном количество добавляют молекулярный кислород. Таким образом можно (как правило, в роли катализаторов используют сами катализаторы дегидрирования) способствовать неполному сжиганию содержащегося в смеси 1 реакционного газа, образующегося в процессе гетерогенно катализируемого дегидрирования пропана и/или добавляемого в смесь 1 реакционного газа молекулярного водорода (в случае необходимости сопровождаемому сжиганием пропана в незначительным объемах) (с точки зрения технического применения целесообразным может оказаться введение в полочный реактор слоев катализатора, загруженных катализатором, который специфически (селективно) катализирует сжигание водорода (такими катализаторами могут быть, например, описанные в US 4788371, US 4886928, US 5430209, US 5530171, US 5527979 и US 5563314 катализаторы; такие слои катализатора в полочном реакторе могут, например, чередоваться со слоями, содержащими катализатор дегидрирования). Высвобождающаяся при этом теплота реакции позволяет квазиавтотермическим образом (общий тепловой эффект, в основном, равен нулю) осуществлять практически изотермическое гетерогенно катализируемое дегидрирование пропана. При увеличении времени пребывания реакционного газа в слое катализатора дегидрирование пропана можно осуществлять при уменьшающейся или при постоянной температуре, что позволяет значительно увеличить сроки службы катализаторов в промежутке между двумя регенерациями (в крайнем случае для обеспечения автотермии можно сжигать только один пропан).

В общем, согласно изобретению описанную выше подачу кислорода следует осуществлять таким образом, чтобы содержание кислорода в смеси 1 реакционного газа, в пересчете на содержащееся в ней количество молекулярного водорода, составляло от 0,5 до 50 или до 30, предпочтительно от 10 до 25 об.%. При этом в качестве источника кислорода используют чистый молекулярный кислород или разбавленный инертным газом, например, СО, CO2, N2 и/или инертными газами кислород, в частности воздух (за исключением окислительного циркуляционного газа предпочтительно в качестве источника кислорода используют воздух). Полученные отработавшие газы, как правило, являются дополнительными разбавителями и таким образом способствуют осуществлению гетерогенно катализируемого дегидрирования пропана. Это, в частности, касается образующегося в рамках сжигания водяного пара.

Изотермию гетерогенно катализируемого дегидрирования пропана, используемого в качестве источника пропилена при осуществлении способа согласно изобретению, можно улучшать путем размещения в полочном реакторе между слоями катализатора замкнутых желательно, но не обязательно предварительно вакуумированных насадок (например, трубчатых). Эти насадки содержат подходящие твердые вещества или жидкости, которые испаряются или расплавляются выше определенной температуры и при этом потребляют тепло, а там, где эта температура падает вниз, снова конденсируются и при этом высвобождают тепло.

Разумеется, гетерогенно катализируемое дегидрирование пропана можно осуществлять, как описано в документе DE-A 10211275 (в качестве „петлевого варианта"), который является неотъемлемой частью данной патентной заявки.

Иными словами, предпочтительным для способа согласно изобретению является использование в качестве источника пропена способа непрерывного гетерогенно катализируемого частичного дегидрирования пропана в газовой фазе, при котором

- в зону дегидрирования непрерывно подают исходную смесь 1 реакционного газа, содержащую подлежащий дегидрированию пропан,

- исходную смесь 1 реакционного газа в зоне дегидрирования пропускают через, по меньшей мере, один неподвижный слой катализатора, на котором в процессе каталитического дегидрирования образуется молекулярный водород и (частично) пропилен,

- в исходную смесь 1 реакционного газа перед и/или после ее загрузки в зону дегидрирования добавляют, по меньшей мере, один содержащий молекулярный кислород газ,

- молекулярный водород, содержащий молекулярный кислород в зоне дегидрирования в смеси 1 реакционного газа, частично окисляют до водяного пара

и

- из зоны дегидрирования выгружают продукт-газ, содержащий молекулярный водород, водяной пар, пропилен и непревращенный пропан и отличающийся тем, что выгружаемый из зоны дегидрирования продукт-газ разделяют на две части идентичного состава и одну из частей как циркуляционный газ (предпочтительно как компонент исходной смеси 1 реакционного газа) возвращают в зону дегидрирования, как советует WO 03/076370.

При этом окислительный циркуляционный газ может быть компонентом исходной смеси 1 реакционного газа и/или согласно теории немецкой заявки DE-А 102004032129 может быть повторно использован в смеси 1 реакционного газа только после частично осуществленного дегидрирования.

Если окислительный циркуляционный газ является компонентом исходной смеси 1 реакционного газа, он содержит только молекулярный кислород из окислительного циркуляционного газа.

Для осуществления способа согласно изобретению в рамках описанного „петлевого варианта" предпочтительными являются количества циркуляционного газа дегидрирования, в пересчете на образующийся в зоне дегидрирования продукт-газ, которые составляют от 30 до 70 об.%, предпочтительно от 40 до 60 об.%, наиболее предпочтительно 50 об.%.

При осуществлении частичного окисления согласно изобретению исходная смесь 1 реакционного газа в случае петлевого метода, осуществляемого, например, в полочном реакторе, как описано выше (полочный реактор в данном случае = зона дегидрирования), в стационарном состоянии целесообразно содержит:

Степень превращения пропана (в пересчета на однократное прохождение указанной выше исходной смеси 1 реакционного газа через работающий петлевым способом в полочный реактор) и отношение циркуляционного газа (количество циркуляционного газа дегидрирования в пересчете на общее количество продук-газа, получаемого в зоне дегидрирования) в расчете на гетерогенно катализируемое частичное окисление в газовой фазе пропилена согласно изобретению преимущественно (например, в полочном реакторе в качестве зоны дегидрирования) выбирают таким образом, что образующийся в зоне дегидрирования продукт-газ содержит непревращенный пропан и желательный пропилен в молярном отношении пропена к пропану от 0,25 или 0,3 до 0,5 (в случае необходимости до 0,66). При отношении циркуляционного газа, которое составляет 0,5, ему соответствует степень превращения пропана, содержащегося в исходной смеси 1 реакционного газа, при однократном прохождении этой смеси через зону дегидрирования от 15 до 25 мол.%.

Типичные нагрузки слоев катализатора дегидрирования смесью 1 реакционного газа составляют от 250 до 5000 ч-1 (при осуществлении способа с высокими нагрузками до 40000 ч-1), предпочтительно от 10000 до 25000 Нл/л·ч, особенно предпочтительно от 15000 до 20000 Нл/л·ч. Соответствующие нагрузки пропаном, как правило, составляют от 50 до 1000 ч-1 (при осуществлении способа с высокими нагрузками до 40000 ч-1), предпочтительно от 2000 до 5000 Нл/л·ч, особенно предпочтительно от 3000 до 4000 Нл/л·ч.

Продукт-газ, выгружаемый из зоны дегидрирования (реактора дегидрирования) как источник пропилена, в соответствии с условиями реакции, выбранными для осуществления гетерогенно катализируемого дегидрирования пропана, характеризуется тем, что его давление составляет от 0,3 до 10 бар, предпочтительно от 1 до 3 бар, а температура составляет от 450 до 650°С, чаще от 500 до 600°С. Как правило, он содержит пропан, пропен, Н2, N2, H2O, метан, этан (два последних в большинстве случаев образуются в результате термического распада незначительного количества пропана), этилен, бутен-1, другие бутены, такие как изо-бутен, другие углеводороды, такие как н-бутан, изо-бутан, бутадиены и т.д., СО и CO2, а также, как правило, оксигенаты, такие как спирты, альдегиды и карбоновые кислоты (содержащие, как правило, ≤ 9 атомов углерода). Кроме того, он может содержать незначительные количества компонентов из окислительного циркуляционного газа.

В то время как ЕР-А 117146, DE-A 3313573 и US-A 3161670 рекомендуют использовать образованный при дегидрировании пропан для загрузки на стадию частичного окисления согласно изобретению, выгодным для осуществления частичного окисления согласно изобретению является выделение из содержащего пропилен продукт-газа стадии дегидрирования пропана перед его использованием как источника пропена для частичного окисления пропена согласно изобретению, по меньшей мере, части содержащихся в нем отличных от пропана и пропилена компонентов. При этом следует учитывать требования DE-A 10211275.

Согласно изобретению преимущественно выделяют, по меньшей мере, 50 об.%, предпочтительно, по меньшей мере, 75 об.%, особенно предпочтительно, по меньшей мере, 90 об.% и наиболее предпочтительно, по меньшей мере, 95 об.% содержащихся в продукт-газе из дегидрирования пропана, отличных от пропана и пропилена компонентов перед его использованием в качестве источника пропена для частичного окисления согласно изобретению.

Описанное выше согласно изобретению можно осуществлять, например, путем приведения во взаимодействие предпочтительно охлажденной (преимущественно до температуры от 10 до 100 или до 70°С) смеси продукт-газа стадии дегидрирования пропана, например, при давлении от 0,1 до 50 бар, предпочтительно от 5 до 15 бар и температуре от 0 до 100°С, предпочтительно от 20 до 40°С, с (предпочтительно высококипящим) органическим растворителем (предпочтительно гидрофобным), который абсорбирует пропана и пропилен (предпочтительные по сравнению с другими компонентами смеси продукт-газа стадии дегидрирования пропана) (например, путем простого пропускания). Путем последующей десорбции, ректификации и/или отгонки газом, инертным в условиях частичного окисления согласно изобретению и/или необходимым как реагент на стадии этого частичного окисления (например, воздухом или другой смесью молекулярного кислорода и инертного газа), может быть регенерирована смесь пропана и пропилена в очищенной форме, после чего эта смесь может быть использована на стадии частичного окисления как источник пропилена (предпочтительно действуют, как описано в сравнительном примере 1 немецкой заявки DE-A 102004032129). Отработавший газ такой абсорбции, в случае необходимости, содержащий молекулярный кислород, можно, например, снова подвергать адсорбции переменного давления и/или процессу разделения с помощью мембран (например, согласно DE-A 10235419) и, в случае необходимости, использовать выделенный водород.

Кроме того, коэффициент разделения С3-/С4-углеводородов при осуществлении описанного выше способа разделения является ограниченным и часто недостаточным для описанных в DE-A 10245585 потребностей.

Поэтому предпочтительной альтернативой описанному способу разделения абсорбцией является адсорбция переменного давления или ректификация под давлением.

В качестве абсорбента для осуществления описанного выше выделения абсорбцией подходящими являются принципиально все абсорбенты, способные абсорбировать пропан и пропилен. Под абсорбентом подразумевают предпочтительно органический растворитель, который является преимущественно гидрофобным и/или высококипящим. Предпочтительно температура кипения такого растворителя (при нормальном давлении 1 атм) составляет, по меньшей мере, 120°С, предпочтительно, по меньшей мере, 180°С, преимущественно от 200 до 350°С, в частности от 250 до 300°С, особенно предпочтительно от 260 до 290°С. Предпочтительно температура воспламенения (при нормальном давлении 1 бар) составляет более 110°С. В общем, в качестве абсорбентов подходящими являются относительно неполярные органические растворители, такие как, например, алифатические углеводороды, которые предпочтительно не содержат внешнюю полярную группу, а также ароматические углеводороды. Желательно, чтобы абсорбент имел максимально высокую температуру кипения и одновременно максимально высокую растворимость в отношении пропана и пропилена. В качестве примеров абсорбента следует назвать алифатические углеводороды, например, С8-С20-алканы или -алкены, или ароматические углеводороды, например, фракции среднего масла, полученные парафиновой дистилляцией, или эфиры, содержащие объемные (стерически затрудненные) группы у атома О, или их смеси, причем в них можно добавлять полярный растворитель, такой как, например, описанный в DE-A 4308087 1,2-диметилфталат. Кроме того, подходящими являются эфиры бензойной или фталевой кислоты и неразветвленных спиртов, содержащих от 1 до 8 атомов углерода, такие как н-бутиловый эфир бензойной кислоты, метиловый эфир бензойной кислоты, этиловый эфир бензойной кислоты, диметиловый эфир фталевой кислоты, диэтиловый эфир фталевой кислоты, а также так называемые масла-теплоносители, такие как дифенил, дифениловый эфир и смеси дифенила и дифенилового эфира или их хлорпроизводные и триарилалкены, например 4-метил-4'-бензилдифенилметан и его изомеры: 2-метил-2'-бензилдифенилметан, 2-метил-4'-бензилдифенилметан и 4-метил-2'-бензилдифенилметан, а также смеси этих изомеров. Подходящим абсорбентом является смесь дифенила и дифенилового эфира, предпочтительно в азеотропной форме, содержащая, в частности, приблизительно 25 мас.% дифенила (бифенила) и приблизительно 75 мас.% дифенилового эфира, например имеющегося в продаже Diphyl® (например, фирмы BayerAktiengesellschaft). Часто эта смесь растворителей содержит такой растворитель, как диметилфталат, в количестве от 0,1 до 25 мас.%, в пересчете на общее количество смеси растворителей. Особенно подходящими растворителями являются также октаны, нонаны, деканы, ундеканы, додеканы, тридеканы, тетрадеканы, пентадеканы, гексадеканы, гептадеканы и октадеканы, причем наиболее подходящими оказались, в частности, тетрадеканы. Выгодно, если используемый абсорбент, с одной стороны, характеризуется указанной выше температурой кипения, а с другой стороны, одновременно имеет не очень высокий молеулярный вес. Предпочтительно молекулярный вес абсорбента ≤300 г/моль. Подходящими являются также описанные в DE-A 3313573 парафиновые масла, содержащие от 8 до 16 атомов углерода. Примерами подходящих торговых продуктов являются распространяемые фирмой Haltermann продукты, такие как Halpasole i, например Halpasol 250/340 i и Halpasol 250/275 i, а также масла для печатных красок под названием PKWF и Printosol. Предпочтительными являются не содержащие ароматические соединения торговые продукты, например, типа PKWFaf. Если они содержат незначительное остаточное количество ароматических соединений, то их содержание перед описанным выше использованием можно снижать ректификацией и/или адсорбцией до 1000 м.д.

Абсорбцию можно осуществлять без особых ограничений. При этом могут быть использованы все известные специалистам способы и условия. Предпочтительно газовую смесь при давлении от 1 до 50 бар, предпочтительно от 2 до 20 бар, особенно предпочтительно от 5 до 15 бар и при температуре от 0 до 100°С, в частности от 20 до 50 или 40°С, подвергают взаимодействию с абсорбентом. Абсорбцию можно осуществлять как в колоннах, так и в охлаждающих устройствах. При этом можно работать как в прямотоке, так и в противотоке (предпочтительно). Подходящими абсорбционными колоннами являются, например, тарельчатые колонны (с колпачковыми и/или ситчатыми тарелками), колонны, содержащие структурированные набивки (например, металлические набивки, специфическая площадь поверхности которых составляет от 100 до 1000 или до 750 м2/м3, например, Mellapak® 250 Y) и колонны с наполнителями (например, заполненный кольцами Рашига). Кроме того, могут быть использованы скрубберы и распылительные башни, графитовые блок-абсорберы, поверхностные абсорберы, такие как толстослойные абсорберы и абсорберы со смачиваемыми стенками, а также тарельчатые скрубберы, механические разбрызгивающие скрубберы и ротационные скрубберы. Кроме того, выгодным может оказаться осуществление абсорбции в барботажной колонне с или без насадок.

Выделение пропана и пропилена из абсорбента можно осуществлять отгонкой, выпариванием при понижении давления и/или дистилляцией.

Выделение пропана и пропилена из абсорбента осуществляют предпочтительно отгонкой и/или десорбцией. Десорбцию можно осуществлять обычными способами путем изменения давления и/или температуры, предпочтительно при давлении от 0,1 до 10 бар, в частности от 1 до 5 бар, особенно предпочтительно от 1 до 3 бар, и при температуре от 0 до 200°С, в частности, от 20 до 100°С, предпочтительно от 30 до 70°С, особенно предпочтительно от 30 до 50°С. Подходящим для осуществления отгонки газом является, например, водяной пар, однако, предпочтительными являются, в частности, смеси кислорода и азота, например воздух. При использовании воздуха, то есть смесей кислорода и азота, в которых содержание кислорода превышает 10 об.%, до или в процессе отгонки целесообразно добавлять газ, который уменьшает область взрыва. Особенно подходящими для этого являются газы, удельная теплоемкость которых ≥29 Дж/моль·К при 20°С, такие как, например, метан, этан, пропан (предпочтительно), пропен, бензол, метанол, этанол, а также аммиак, диоксид углерода и воду. Однако согласно изобретению использования C4-углеводородов в качестве таких добавок следует избегать. Особенно подходящими для осуществления отгонки являются барботажные колонны с или без насадок.

Выделение пропана и пропилена из абсорбента можно также осуществлять дистилляцией или ректификацией, при этом могут быть использованы известные специалистам колонны с набивками, наполнителями или соответствующими насадками. Предпочтительные реакционные условия при дистилляции или ректификации являются такими: давление составляет от 0,01 до 5 бар, в частности от 0,1 до 4 бар, предпочтительно от 1 до 3 бар, а температура (в кубе) составляет от 50 до 300°С, в частности от 150 до 250°С.

Источник пропилена, полученный отгонкой из абсорбента, подходящий для использования в способе согласно изобретению, перед его дальнейшей загрузкой на стадию частичного окисления можно подавать еще на одну стадию, чтобы, например, компенсировать потери при отгонке абсорбента (например, на стадию очистки в отделителе жидкости и/или глубоких фильтрах) и одновременно защитить частичное окисление согласно изобретению от влияния абсорбента или чтобы улучшить разделяющую способность С3-/С4-углеводородов. Такое выделение абсорбента можно осуществлять всеми известными специалистам методами. Предпочтительной формой осуществления такого выделения в рамках способа согласно изобретению является, например, охлаждение потока, выходящего из устройства для отгонки, водой. В этом случае абсорбент вымывают из этого выходного потока водой, одновременно загружая поток водой (незначительные количества воды способствуют повышению активности катализаторов для частичного окисления согласно изобретению). Эту промывку или охлаждение можно осуществлять, например, в голове десорбционной колонны над улавливающей тарелкой путем распыления воды или в подходящем устройстве.

Для усиления эффекта разделения в охладительной камере могут быть установлены увеличивающие поверхность охлаждения те же насадки, которые, как известно специалистам, были использованы на стадии ректификации, абсорбции и десорбции.

Вода в этом отношении является предпочтительным моющим агентом, поскольку она не создает помех в, по меньшей мере, одной парциальной зоне. После того как вода вымывает абсорбент из нагруженного пропаном и пропиленом выходного потока, смесь воды и абсорбента можно подвергать разделению фаз, обработанный выходной поток уменьшенного объема непосредственно подавать на стадию частичного окисления согласно изобретению.

Исходные смеси 2 реакционного газа могут быть получены выгодным для осуществления способа согласно изобретению образом, в особенности в том случае, если смесь пропилена и пропана отгоняют из абсорбата воздухом. В случае, если содержание пропана в них согласно изобретению является недостаточным, то перед их использованием для частичного окисления содержащегося в них пропилена согласно изобретению в эти смеси можно добавлять также свежий пропан. Затем через окислительный циркуляционный газ его возвращают на стадию гетерогенно катализируемого дегидрирования (в качестве компонента исходной смеси 1 реакционного газа). При этом количество загрузки свежего пропана в исходную смесь 1 реакционного газа можно уменьшить на количество образовавшегося пропана. В крайнем случае, загрузку свежего пропана, необходимого для осуществления гетерогенно катализируемого дегидрирования пропана, можно не осуществлять, если необходимое количество пропана было полностью загружено в исходную смесь 2 реакционного газа перед осуществлением частичного окисления пропилена, откуда этот пропан как компонент окислительного циркуляционного газа после прохождения стадии частичного окисления согласно изобретению был подан в исходную смесь 1 реакционного газа для осуществления гетерогенно катализируемого дегидрирования пропана. В случае необходимости загрузку свежего пропана можно осуществлять в промежутке между гетерогенно катализируемым дегидрированием и частичным окислением пропилена на стадии выделения С3 (например, в качестве газа для отгонки).

Если речь идет о двустадийном частичном окислении пропилена до акриловой кислоты, то часть или даже всю загрузку свежего пропана можно осуществлять также в исходную смесь 3 реакционного газа (однако иногда исходная смесь 3 реакционного газа уже тогда является невзрывоопасной, когда эту загрузку осуществляют уже на стадии исходной смеси 2 реакционного газа). Это является предпочтительным прежде всего потому, что нежелательная реакция пропана до пропионового альдегида и/или пропионовой кислоты может происходить уже в условиях первой стадии реакции. Кроме того, предпочтительным является также в основном равномерное распределение загрузки свежего пропана между первой и второй стадиями окисления. Благодаря такой возможности загрузки свежего пропана в исходную смесь 2 и/или исходную смесь 3 реакционного газа состав этих смесей 2 и 3 можно изначально делать невзрывоопасным. В случае необходимости, с этой целью часть окислительного циркуляционного газа можно загружать непосредственно на стадию частичного окисления пропилена и/или акролеина. При этом, в случае необходимости, с этой целью может быть использована смесь свежего пропана и окислительного циркуляционного газа. Решающим при ответе на вопрос, является ли исходная смесь 2 или 3 реакционного газа взрывоопасной или нет, может быть то обстоятельство, распространяется ли в находящейся при определенных исходных условиях (давление, температура) исходной смеси 2 или 3 реакционного газа инициированное локальным источником воспламенения (например, раскаленной платиновой проволокой) горение (воспламенение, взрыв) или нет (см. DIN51649 и описание исследований согласно WO 04/007405). Если сгорание распространяется, то смесь согласно данной заявке считается взрывоопасной. Если же исходные смеси 2 или 3 реакционного газа являются невзрывоопасными, то это относится также к смесям 2 и 3 реакционного газа, образующимся в процессе частичного окисления пропилена согласно изобретению (см. WO 04/007405).

Иными словами, способ согласно изобретению включает, в частности, способ согласно изобретению для получения акролеина или акриловой кислоты или их смеси гетерогенно катализируемым частичным окислением в газовой фазе пропилена, отличающийся тем, что

- на первой стадии пропан как компонент исходной смеси 1 реакционного газа подвергают частичному гетерогенно катализируемому дегидрированию в газовой фазе до образования смеси 1 продукт-газа, содержащей пропилен и непревращенный пропан;

- из смеси 1 продукт-газа, содержащей пропилен и непревращеннный пропан, выделают, в случае необходимости, часть содержащихся в этой смеси 1 описанной выше стадии отличных от пропана и пропилена компонентов (предпочтительно, по меньшей мере, 50 об.%, преимущественно, по меньшей мере, 75 об.%, особенно предпочтительно, по меньшей мере, 90 об.%, наиболее предпочтительно, по меньшей мере, 95 об.% и абсолютно предпочтительно 100 об.%), после чего их использует в качестве компонента исходной смеси 2 реакционного газа для получения акролеина или акриловой кислоты или их смеси как целевого продукта для осуществления гетерогенно катализируемого частичного окисления в газовой фазе (одностадийного или двустадийного) содержащегося в исходной смеси 2 реакционного газа пропилена;

- из образующейся в рамках частичного окисления пропилена смеси 2 или 3 продукт-газа на стадии выделения выделяют целевой продукт (акролеин или акриловую кислоту или их смесь), а остаточное количество непревращенного пропана возвращают на первую стадию частичного гетерогенно катализируемого дегидрирования пропана (предпочтительно на первой стадии повторно используют все остаточное количество вещества, образующегося при выделении целевого продукта, в качестве окислительного циркуляционного газа).

В частности, данное изобретение относится к предпочтительной форме осуществления описанного выше способа, при котором необходимый для осуществления способа пропан (свежий пропан) полностью загружают в исходную смесь 1 реакционного газа.

Кроме того, данное изобретение относится к предпочтительной форме осуществления описанного выше способа, при котором необходимый для осуществления способа пропан (свежий пропан), по большей мере, частично (например, всего 75%, или всего 50%, или всего 25%) загружают в исходную смесь 1 реакционного газа и, по меньшей мере, частично (как правило, остаточное количество, в случае необходимости, общее количество) загружают в исходную смесь 2 реакционного газа (и/или в исходную смесь 3 реакционного газа). В остальном, можно действовать, как описано в публикации WO 01/96170, которая является составной частью данной заявки.

Как известно, гетерогенно катализируемое частичное окисление в газовой фазе пропилена до акриловой кислоты молекулярным кислородом протекает, в основном, двумя последовательно размещенными вдоль реакционной координаты стадиями, причем на первой стадии пропилен окисляют до акролеина, а на второй - акролеин до акриловой кислоты.

Такое осуществление реакции двумя последовательными стадиями известным образом предоставляет возможность прерывать способ на стадии акролеина (предпочтительно на стадии образования акролеина) и на этой стадии осуществлять выделение целевого продукта, или осуществлять способ согласно изобретению преимущественно до образования акриловой кислоты и только после этого осуществлять выделение целевого продукта.

Если способ согласно изобретению осуществляют до образования акриловой кислоты, то предпочтительным является осуществление двустадийного, то есть двумя последовательно размещенными стадиями окисления, причем на каждой стадии окисления целесообразно оптимальным образом приводить в соответствие используемый неподвижный слой катализатора и предпочтительно все остальные условия реакции, такие как, например, температура неподвижного слоя катализатора.

Содержащие элементы Мо, Fe, Bi полиметаллические оксиды, особенно подходящие как активная масса для катализаторов первой стадии окисления (пропилен→акролеин), в некоторой степени способны также катализировать вторую стадию окисления (акролеин→акриловая кислота), однако, предпочтительными для второй стадии окисления, как правило, являются катализаторы, активная масса которых представляет собой, по меньшей мере, один полиметаллический оксид, содержащий элементы Мо и V.

Таким образом, способ гетерогенно катализируемого частичного окисления пропилена на неподвижном слое катализатора согласно изобретению, катализаторы которого в качестве активной массы содержат, по меньшей мере, один полиметаллический оксид, включающий элементы Мо, Fe и Bi, является подходящим, в частности, как одностадийный способ получения акролеина (а также, в случае необходимости, акриловой кислоты) или как первая стадия двустадийного получения акриловой кислоты.

При этом одностадийный способ гетерогенно катализируемого частичного окисления пропилена до акролеин, а также, в случае необходимости, акриловой кислоты или двустадийный способ гетерогенно катализируемого частичного окисления пропилена до акриловой кислоты при использовании исходной смеси 2 реакционного газа согласно изобретению, в частности, можно осуществлять, как описано в ЕР-А 700714 (первая стадия реакции; как описано там, однако, в противотоке солевой ванны и исходной смеси реакционного газа через кожухотрубный реактор), ЕР-А 700893 (вторая стадия реакции; как описано там, однако, в противотоке), WO 04/085369 (в частности, этот документ является неотъемлемой частью данного изобретению) (как двустадийный способ), WO 04/85363, DE-A 10313212 (первая стадия реакции), ЕР-А 1159248 (как двустадийный способ), ЕР-А 1159246 (вторая стадия реакции), ЕР-А 1159247 (как двустадийный способ), DE-A 19948248 (как двустадийный способ), DE-A 10101695 (одной или двумя стадиями), WO 04/085368 (как двустадийный способ), DE 102004021764 (двумя стадиями), WO 04/085362 (первая стадия реакции), WO 04/085370 (вторая стадия реакции), WO 04/085365 (вторая стадия реакции), WO 04/085367 (двумя стадиями), ЕР-А 990636, ЕР-А 1007007 и ЕР-А 1106598.

Это, в частности, касается всех описанных в этих документах примеров осуществления. Они могут быть осуществлены, как описано в этих документах, однако, разница состоит в том, что в качестве исходной смеси реакционного газа для первой стадии реакции (пропилен→акролеин) используют исходную смесь 2 реакционного газа согласно изобретению. Все остальные параметры являются такими же, как описано в примерах осуществления указанных документов (в частности, неподвижные слои катализаторов и нагрузка реагентами неподвижных слоев катализаторов). Если способ согласно указанным выше примерам уровня техники проводят в две стадии, а между двумя стадиями реакции осуществляют загрузку вторичного кислорода (вторичного воздуха), то эту загрузку осуществляют соответствующим образом, однако, количество загружаемого материала выбирают таким, чтобы молярное отношение молекулярного кислорода к акролеину в загрузочном газе второй стадии реакции соответствовало молярному отношению согласно примерам осуществления указанных стадий.

Катализаторы на основе полиметаллических оксидов, особенно подходящие для соответствующей стадии реакции, неоднократно были описаны и известны специалистам. Так, например, ЕР-А 253409 на стр.5 ссылается на соответствующие патенты США.

Подходящие катализаторы для соответствующей стадии окисления описаны также в DE-A 4431957, DE-A 102004025445 и DE-A 4431949. Это, в особенности, касается катализаторов общей формы I в обеих указанных публикациях. Особенно предпочтительные катализаторы для осуществления соответствующей стадии реакции описаны в DE-A 10325488, DE-A 10325487, DE-A 10353954, DE-A 10344149, DE-A 10351269, DE-A 10350812 и DE-A 10350822.

Согласно изобретению для осуществления стадии гетерогенно катализируемого частичного окисления в газовой фазе пропилена до акролеина или акриловой кислоты или их смесей в качестве активной массы могут быть использованы практически все массы полиметаллических оксидов, содержащие Мо, Bi и Fe.

Ими являются, в частности, массы полиметаллических оксидов общей формулы I из DE-A 19955176, массы полиметаллических оксидов общей формулы I из DE-A 19948523, массы полиметаллических оксидов общих формул I, II и III из DE-A 10101695, массы полиметаллических оксидов общих формул I, II и III из DE-A 19948248 и массы полиметаллических оксидов общих формул I, II и III из DE-A 19955168, а также описанные в ЕР-А 700714 массы полиметаллических оксидов.

Кроме того, подходящими для осуществления этой стадии реакции являются катализаторы на основе полиметаллических оксидов, содержащих Мо, Bi и Fe, описанные в DE-A 10046957, DE-A 10063162, DE-C 3338380, DE-A 19902562, ЕР-А 15565, DE-C 2380765, ЕР-А 807465, ЕР-А 279374, DE-A 3300044, ЕР-А 575897, US-A 4438217, DE-A 19855913, WO 98/24746, DE-A 19746210 (общей формулы II), JP-A 91/294239, ЕР-А 293224 и ЕР-А 700714. Это касается, в частности, форм осуществления в данных документах, среди которых особенно предпочтительными являются ЕР-А 15565, ЕР-А 575897, DE-A 19746210 и DE-A 19855913. Наиболее предпочтительными в данной связи являются катализатор из примера 1с из ЕР-А 15565, а также получаемый соответствующим образом катализатор, активная масса которого имеет такой состав: Mo12Ni6,5Zn2Fe2Bi1P0,0065K0,06Ox·10SiO2. Кроме того, особенно следует выделить пример 3 из DE-A 19855913 (стехиометрия: Mo12Co7Fe3Bi0,6K0,08Si1,6Ox), согласно которому используют катализатор в форме полого цилиндра 5 мм × 3 мм × 2 мм (внешний диаметр × высота × внутренний диаметр), а также катализатор в форме полиметаллического оксида II согласно примеру 1 из DE-А 19746210. Кроме того, следует назвать катализаторы на основе полиметаллических оксидов из US-A 4438217. Последнее касается, в частности, тех случаев, когда катализаторы представляют собой полые цилиндры размером 5,5 мм × 3 мм × 3,5 мм, или 5 мм × 2 мм × 2 мм, или 5 мм × 3 мм × 2 мм, или 6 мм × 3 мм × 3 мм, или 7 мм × 3 мм × 4 мм (внешний диаметр × высота × внутренний диаметр). Другими возможными формами катализаторов являются штранги (например, длиной 7,7 мм и диаметром 7 мм или длиной 6,4 мм и диаметром 5,7 мм).

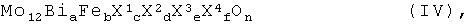

Большое количество особенно подходящих масс полиметаллических оксидов, подходящих для частичного окисления пропилена до акролеина и, в случае необходимости, акриловой кислоты согласно изобретению характеризуются общей формулой IV

в которой переменные имеют такие значения:

X1 означает никель и/или кобальт,

X2 означает таллий, щелочной металл и/или щелочноземельный металл,

X3 означает цинк, фосфор, мышьяк, бор, сурьму, олово, церий, свинец и/или вольфрам,

X4 означает кремний, алюминий, титан и/или цирконий,

а означает от 0,5 до 5,

b означает от 0,01 до 5, предпочтительно от 2 до 4,

с означает от 0 до 10, предпочтительно от 3 до 10,

d означает от 0 до 2, предпочтительно от 0,02 до 2,

е означает от 0 до 8, предпочтительно от 0 до 5,

f означает от 0 до 10 и

n означает число, которое определяется валентностью и количеством отличных от кислорода элементов в IV.

Их получают известными способами (см., например, DE-A 4023239) и, как правило, формуют до получения шариков, колец или цилиндров или используют в виде чашеобразных катализаторов, то есть покрытых активной массой предварительно сформованных инертных носителей. Кроме того, они могут быть использованы в качестве катализаторов в порошковой форме.

Активные массы общей формулы IV получают простым способом из соответствующих источников их элементных составляющих готовят как можно более плотную, предпочтительно тонкодисперсную сухую смесь, состав которой соответствует ее стехиометрии, и кальцинируют при температуре от 350 до 650°С. Кальцинацию можно осуществлять как в атмосфере инертного газа, так и в условиях окисления, например, в атмосфере воздуха (смеси из инертного газа и кислорода), а также в условиях восстановления (например, в атмосфере смеси из инертного газа, NH3, CO и/или H2). Продолжительность кальцинации может составлять от нескольких минут до нескольких часов и, как правило, уменьшается вместе с температурой. В качестве источника элементарных составляющих активных масс полиметаллических оксидов IV используют соединения, под которыми подразумевают оксиды и/или такие соединения, которые путем нагревания, по меньшей мере, в присутствии кислорода, могут быть превращены в оксиды.

Наряду с оксидами в качестве таких исходных соединений могут быть использованы, прежде всего, галогениды, нитраты, формиаты, оксолаты, цитраты, ацетаты, карбонаты, комплексы аминов, соли аммония и/или гидроксиды (такие соединения, как NH4OH, (NH4)2СО3, NH4NO3, NH4CHO2, СН3СООН, NН4СН3СО2 и/или оксалат аммония, которые самое позднее при позднем кальцинировании могут распадаться и/или разлагаться на соединения, которые полностью улетучиваются в газообразной форме и которые можно дополнительно вводить в состав плотной сухой смеси).

Тщательное перемешивание исходных соединений для получения масс полиметаллических оксидов IV можно осуществлять в сухом или влажном виде. При перемешивании в сухом виде исходные соединения целесообразно использовать как тонкодисперсные порошки и после перемешивания и возможного концентрирования подвергать кальцинированию. Однако тщательное перемешивание предпочтительно осуществляют во влажном виде. При этом исходные соединения смешивают, как правило, в форме водного раствора и/или суспензии. Особенно тщательно перемешанные сухие смеси получают при осуществлении описанного выше способа перемешивания в том случае, если исходят исключительно из существующих в растворенной форме источников элементных составляющих. В качестве растворителя предпочтительно используют воду. Затем полученную водную массу сушат, причем процесс сушки предпочтительно осуществляют путем распылительной сушки водной смеси при температуре на выходе от 100 до 150°С.

Массы полиметаллических оксидов общей формулы IV для стадии "пропилен→акролеин (и, в случае необходимости, акриловая кислота)" могут быть формованы до получения порошковой формы или определенной геометрии катализатора, причем формование можно осуществлять до или после кальцинирования. Так, например, из порошковой формы активной массы или ее некальцинированной и/или частично кальцинированной исходной массы путем концентрирования и последующего формования (например, таблетирования, экструзии или штранг-прессования) можно получить катализатор необходимой формы, причем, в случае необходимости, можно добавлять вспомогательные вещества, например графит, или стеариновую кислоту в качестве смазки и/или вспомогательного агента формования, а также активный наполнитель, такой как микроволокна из стекла, асбеста, карбида кремния или титаната калия. Подходящими формами катализаторов являются, например, заполненные или полые цилиндры, внешний диаметр и длина которых составляет от 2 до 10 мм. В случае полых цилиндров толщина стенки должна составлять от 1 до 3 мм. Кроме того, катализатор может иметь форму шарика, при этом его диаметр может составлять от 2 до 10 мм.

Особенны выгодная геометрия полых цилиндров составляет 5 мм × 3 мм × 2 мм (внешний диаметр × длина × внутренний диаметр), в особенности в случае сплошных катализаторов.

Разумеется, формование порошковой активной массы или ее порошкообразных некальцинированных и/или частично кальцинированных исходных масс можно также осуществлять путем их нанесения на предварительно сформованные инертные носители катализатора. Нанесение покрытия на носитель для получения чашеобразных катализаторов, как правило, осуществляют в подходящем для этого вращающемся сосуде, как описано, например, в DE-A 2909671, ЕР-А 293859 или ЕР-А 714700. Целесообразно для нанесения покрытий на носители порошковую массу увлажняют и после нанесения покрытия снова сушат, например, горячим воздухом. Толщина слоя порошковой массы, нанесенного на носитель составляет, как правило, от 10 до 1000 мкм, предпочтительно от 50 до 500 мкм, особенно предпочтительно от 150 до 250 мкм.

При этом в качестве материала носителя могут быть использованы обычные пористые или непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния или силикаты, такие как силикат магния или силикат алюминия. Они, как правило, являются инертными при осуществлении целевой реакции способа согласно изобретению. Носители могут иметь правильную или неправильную форму, причем предпочтение отдают носителям правильной формы с выраженной шероховатостью поверхности, например шариками или полым цилиндрам. Подходящим является использование непористых, шероховатых, шаровидных носителей из стеатита, диаметр которых составляет от 1 до 10 мм или от 1 до 8 мм, предпочтительно от 4 до 5 мм. Кроме того, подходящим в качестве носителей являются также использование цилиндров, длина которых составляет от 2 до 10 мм, а внешний диаметр от 4 до 10 мм. В случае используемых в качестве носителей колец толщина стенки, как правило, составляет от 1 до 4 мм. Предпочтительные согласно изобретению кольцеобразные носители имеют длину от 2 до 6 мм, внешний диаметр от 4 до 8 мм и толщину стенки от 1 до 2 мм. Согласно изобретению предпочтение в качестве носителей отдают прежде всего кольцам размером 7 мм × 3 мм × 4 мм (внешний диаметр × длина × внутренний диаметр). Дисперсность наносимой на поверхности носителя каталитически активной оксидной массы выбирают в соответствии с толщиной чаши (см. ЕР-А 714700).

Подходящими активными массами полиметаллических оксидов, используемыми в катализаторах с неподвижным слоем для частичного окисления пропилена до акролеина (а также, в случае необходимости, акриловой кислоты), согласно изобретению являются также массы общей формулы V

в которой переменные имеют такие значения:

Y1 означает только висмут или висмут и, по меньшей мере, один из элементов теллур, сурьму, олово и медь,

Y2 означает молибден или молибден и вольфрам,

Y3 означает щелочной металл, таллий и/или самарий,

Y4 означает щелочноземельный металл, никель, кобальт, медь, марганец, цинк, олово, кадмий и/или ртуть,

Y5 означает железо или железо и, по меньшей мере, один из элементов хром и церий,

Y6 означает фосфор, мышьяк, бор и/или сурьму,

Y7 означает редкоземельный металл, титан, цирконий, ниобий, тантал, рений, рутений, родий, серебро, золото, алюминий, галлий, индий, кремний, германий, свинец, торий и/или уран,

а' означает от 0,01 до 8,

b' означает от 0,1 до 30,

с' означает от 0 до 4,

d' означает от 0 до 20,

е' > от 0 до 20,

f' означает от 0 до 6,

g' означает от 0 до 15,

h' означает от 8 до 16,

х', y' означают число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле V, и

p, q означают числа, соотношение которых p/q составляет от 0,1 до 10,

которые содержат трехмерно удаленные друг от друга, ограниченные своей локальной средой на основе их отличной от локальной среды структуры области химического состава Y1 a'Y2 b'Ox', самый большой диаметр которых (самый длинный проходящий через центр области соединительный отрезок двух находящихся на поверхности (граничной поверхности) области точек) составляет от 1 нм до 100 мкм, чаще от 10 нм до 500 нм или от 1 мкм до 50 или 25 мкм.

Особенно предпочтительными массами полиметаллических оксидов V являются такие, в которых Y1 означает висмут.

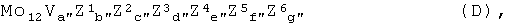

Среди них предпочтение отдают таким, которые характеризуются общей формулой VI

в которой переменные имеют такие значения:

Z2 означает молибден или молибден и вольфрам,

Z3 означает никель и/или кобальт,

Z4 означает таллий, щелочной металл и/или щелочноземельный металл,

Z5 означает фосфор, мышьяк, бор, сурьму, олово, церий и/или свинец,

Z6 означает кремний, алюминий, титан и/или цирконий,

Z7 означает медь, серебро и/или золото,

а" означает от 0,1 до 1,

b" означает от 0,2 до 2,

с" означает от 3 до 10,

d" означает от 0,02 до 2,

е" означает от 0,01 до 5, предпочтительно от 0,1 до 3,

f" означает от 0 до 5,

g" означает от 0 до 10,

h" означает от 0 до 1,

х", y" означают число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле VI, и

p", q" означают числа, соотношение p"/q" которых составляет от 0,1 до 5, предпочтительно от 0,5 до 2,

причем наибольшее предпочтение отдают массам III, в которых Z2 b” означает (вольфрам) b" и Z2 12 означает (молибден)12.

Кроме того, предпочтительными являются те массы, в которых, по меньшей мере, 25 мол.% (предпочтительно, по меньшей мере, 50 мол.% и особенно предпочтительно, по меньшей мере, 100 мол.%) от общего содержания [Y1 a'Y2 b'Ox']p ([Bia”Z2 b”Ox”) подходящих согласно изобретению масс полиметаллических оксидов V (масс полиметаллических оксидов VI) в используемых согласно изобретению массах полиметаллических оксидов V (масс полиметаллических оксидов VI) представляют собой трехмерно удаленные друг от друга, ограниченные своей локальной средой на основе их отличной от локальной среды структуры области химического состава Y1 a'Y2 b'Ox'[Bia”Z2 b”Ox”), самый большой диаметр которых составляет от 1 нм до 100 мкм.

При формовании масс полиметаллических оксидов V имеет силу все сказанное в случае катализаторов на основе масс полиметаллических оксидов IV.

Получение активных масс полиметаллических оксидов V описано, например, в ЕР-А 575897, а также в DE-A 19855913.

Описанные выше инертные носители в качестве инертных материалов могут быть использованы также для разбавления и/или отделения соответствующих неподвижных слоев катализатора или как его защитная и/или нагревающая газовую смесь предварительная засыпка.

Следует отметить, что все катализаторы и массы полиметаллических оксидов, подходящие для осуществления стадии частичного окисления пропилена до акролеина, в основном, могут быть использованы также для частичного окисления пропилена до акрилнитрила.

Для осуществления второй стадии реакции гетерогенно катализированного частичного окисления в газовой фазе акролеина до акриловой кислоты, как было упомянуто выше, в качестве активной массы соответствующих катализаторов могут быть использованы практически все массы полиметаллических оксидов, содержащие Мо и V, например, описанные в DE-A 10046928.

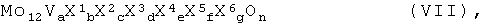

Большое количество этих масс полиметаллических оксидов, содержащих элементы Мо и V, характеризуется общей формулой VII

в которой переменные имеют такие значения:

X1 означает W, Nb, Та, Сr и/или Се,

X2 означает Сu, Ni, Co, Fe, Mn и/или Zn,

X3 означает Sb и/или Bi,

X4 означает один или несколько щелочных металлов,

X5 означает один или несколько щелочноземельных металлов,

X6 означает Si, Al, Ti и/или Zr,

а означает от 1 до 6,

b означает от 0,2 до 4,

с означает от 0,5 до 18,

d означает от 0 до 40,

е означает от 0 до 2,

f означает от 0 до 4,

g означает от 0 до 40 и

n означает число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле VII.

Предпочтительными формами осуществления активных масс полиметаллических оксидов VII согласно изобретению являются те, в которых переменные общей формулы VII имеют такие значения:

X1 означает W, Nb и/или Сr,

X2 означает Сu, Ni, Co и/или Fe,

X3 означает Sb,

X4 означает Na и/или К,

X5 означает Са, Sr и/или Ва,

X6 означает Si, Al и/или Ti,

а означает от 1,5 до 5,

b означает от 0,5 до 2,

с означает от 0,5 до 3,

d означает от 0 до 2,

е означает от 0 до 0,2,

f означает от 0 до 1 и

n означает число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле VII.

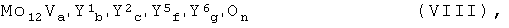

Наиболее предпочтительными полиметаллическими оксидами VII согласно изобретению являются такие оксиды общей формулы VIII

в которой Y1 означает W и/или Nb,

Y2 означает Сu и/или Ni,

Y5 означает Са и/или Sr,

Y6 означает Si и/или Al,

а' означает от 2 до 4,

b' означает от 1 до 1,5,

с' означает от 1 до 3,

f' означает от 0 до 0,5,

g' означает от 0 до 8 и

n' означает число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле VIII.

Подходящие согласно изобретению массы полиметаллических оксидов (VII) получают известными способами, как, например, описано в DE-A 4335973 или в ЕР-А 714700.

Для осуществления стадии "акролеин→акриловая кислота" могут быть использованы подходящие массы полиметаллических оксидов, в частности, такие общей формулы VII, которые получают простым способом: из соответствующих источников их элементных составляющих готовят как можно более плотную, предпочтительно тонкодисперсную сухую смесь, состав которой соответствует ее стехиометрии, и кальцинируют при температуре от 350 до 650°С. Кальцинацию можно осуществлять как в атмосфере инертного газа, так и в условиях окисления, например, в атмосфере воздуха (смеси из инертного газа и кислорода), а также в условиях восстановления (например, в атмосфере смеси из инертного газа, NН3, СО и/или Н2).

Продолжительность кальцинации может составлять от нескольких минут до нескольких часов и, как правило, уменьшается вместе с температурой. В качестве источника элементарных составляющих активных масс полиметаллических оксидов IV используют соединения, под которыми подразумевают оксиды и/или такие соединения, которые путем нагревания, по меньшей мере, в присутствии кислорода могут быть превращены в оксиды.

Тщательное перемешивание исходных соединений для получения масс полиметаллических оксидов VII можно осуществлять в сухом или влажном виде. При перемешивании в сухом виде исходные соединения целесообразно использовать как тонкодисперсные порошки и после перемешивания и возможного концентрирования подвергать кальцинированию. Однако тщательное перемешивание предпочтительно осуществляют во влажном виде.