Область техники

Изобретение относится к высокотемпературному защитному слою согласно независимому пункту формулы.

Уровень техники

Такие высокотемпературные защитные слои находят применение, прежде всего, там, где должен быть защищен основной материал конструктивных элементов из жаропрочных сталей и/или сплавов, используемых при температурах свыше 600°С.

За счет этих высокотемпературных защитных слоев должно быть замедлено или полностью предотвращено воздействие высокотемпературной коррозии, прежде всего, серы, зол жидких топлив, кислорода, щелочноземельных металлов и ванадия. Такие высокотемпературные защитные слои выполнены с возможностью их нанесения непосредственно на основной материал защищаемого конструктивного элемента.

У конструктивных элементов газовых турбин высокотемпературные защитные слои имеют особое значение. Их наносят, прежде всего, на рабочие и направляющие лопатки, а также на теплоаккумулирующие секции газовых турбин.

Для изготовления этих конструктивных элементов применяют преимущественно аустенитный материал на основе никеля, кобальта или железа. При изготовлении конструктивных элементов газовых турбин в качестве основного материала применяются, прежде всего, никелевые суперсплавы.

До сих пор принято конструктивные элементы, предназначенные для газовых турбин, снабжать защитными слоями, образованными сплавами, основными компонентами которых являются никель, хром, алюминий и иттрий. Такие высокотемпературные защитные слои содержат матрицу, в которую помещена алюминийсодержащая фаза.

Большинство покрытий для высокотемпературных применений происходят из семейств NiCrAlY, CoCrAlY или NiCoCrAlY. Слои отличаются концентрацией «семейных элементов» никель, кобальт, хром, алюминий и иттрий и добавкой других элементов. Состав слоя в решающей степени определяет поведение при высокой температуре в окислительной или корродирующей атмосфере, при изменении температуры и при механической нагрузке. К тому же состав слоя определяет расходы на материал и изготовление. Многие известные слои показывают прекрасные свойства только в частичных аспектах. Хотя это и практикуется во всем мире, добавка кобальта, по собственным исследованиям, негативно влияет как на коррозионную стойкость, так и на расходы.

Из документов JP-A-53-085736, US-A-3620693, US-A-4477538, US-A-4537744, USA-3754903, US-A-4013424, US-A-4022587 и US-A-4743514 известны многочисленные сплавы семейства «лишенных кобальта NiCrAlY». Термодинамическое моделирование в интервале температур 800-1050°С фазового состояния этих сплавов показало, что специфические составы приводят к микроструктурам с нежелательными фазами или термически активированными фазовыми переходами, а именно σ- и/или β-NiAl в больших объемных долях.

Изложение изобретения

Исходя из описанного выше уровня техники, в основе изобретения лежит задача создания высокотемпературного защитного слоя, который был бы малозатратным и обладал бы высокой стойкостью к окислению, коррозионной и термоциклической стойкостью.

Эта задача решается, согласно изобретению, посредством признаков п.1 формулы.

Состав этого сплава, согласно изобретению, содержит (в мас.%) 23-27% хрома, 4-7% алюминия, 0,1-3% кремния, 0,1-3% тантала, 0,2-2% иттрия, 0,001-0,01% бора, 0,001-0,01% магния и 0,001-0,01% кальция. Все данные по массе относятся к общей массе данного сплава. Оставшаяся доля сплава состоит из никеля и неизбежных примесей. Преимущественно содержание алюминия лежит в пределах 5-6 мас.%.

Защитный слой, согласно изобретению, представляет собой сплав NiCrAlY. Он обладает значительно более высокой стойкостью к окислению и коррозии по сравнению с уже известными высокотемпературными защитными слоями. У высокотемпературного защитного слоя, согласно изобретению, следует констатировать, что при высоких температурах (в зависимости от выполнения выше 800°С) он содержит алюминийсодержащие γ- и γ'-фазы с объемной долей, по меньшей мере, 50%, обеспечивающие образование алюминийоксидсодержащего защитного слоя, а при низких и средних температурах (в зависимости от выполнения ниже 900°С) - хромсодержащие α-Cr-фазы (на фиг.1 обозначены ВСС) более чем в 5%, обеспечивающие образование хромоксидсодержащего защитного слоя.

Если к сплаву, образующему высокотемпературный защитный слой, добавить кремний и бор, то повышается адгезия алюминийоксидсодержащего покрывающего слоя при высокой температуре, что значительно улучшает защиту высокотемпературного защитного слоя и находящегося под ним конструктивного элемента. За счет добавления магния и кальция связываются, прежде всего, имеющиеся при изготовлении примеси, и за счет этого при температурах ниже 850-950°С повышается коррозионная стойкость. Количественное соотношение хрома и алюминия ограничено до 3,6-6,5, с тем чтобы предотвратить образование хрупких β-фаз. Количественное соотношение никеля и хрома ограничено до 2,3-3,0, с тем чтобы предотвратить образование хрупких σ-фаз, что повышает термоциклическую стойкость. Прочная и стойкая адгезия защитного слоя и его покрывающего слоя при частых изменениях температуры достигается посредством установленной специально для сплава доли иттрия.

Взятый здесь состав не показывает или показывает лишь незначительные объемные доли σ-фазы и β-NiAl-фазы (фиг.1), так что при термоциклировании следует ожидать значительных преимуществ. Сравнительный сплав на фиг.2 показывает аналогичный состав у некоторых элементов, однако из-за отличий других элементов возникает совершенно иная микроструктура, которая, по нашему опыту, не будет обладать достаточной термоциклической стойкостью для турбины и к тому же не сможет использоваться из-за начинающегося при температуре выше 900°С расплавления.

Обусловленная производством ингерентная примесь серы, которая обычно может достигать концентрации менее 10 частей на млн., а в отдельных случаях даже до 50 частей на млн., приводит к снижению стойкости к окислению и коррозии. Согласно изобретению, при нанесении покрытия добавляют микроэлементы Mg и Са, поглощающие серу.

Сплав наносят непосредственно на основной материал конструктивного элемента или на промежуточный слой, имеющий третий состав. Толщина слоя варьируется в зависимости от метода нанесения покрытия между 0,03 и 1,5 мм.

Краткое описание чертежей

Изобретение поясняется с помощью прилагаемых чертежей, на которых изображают:

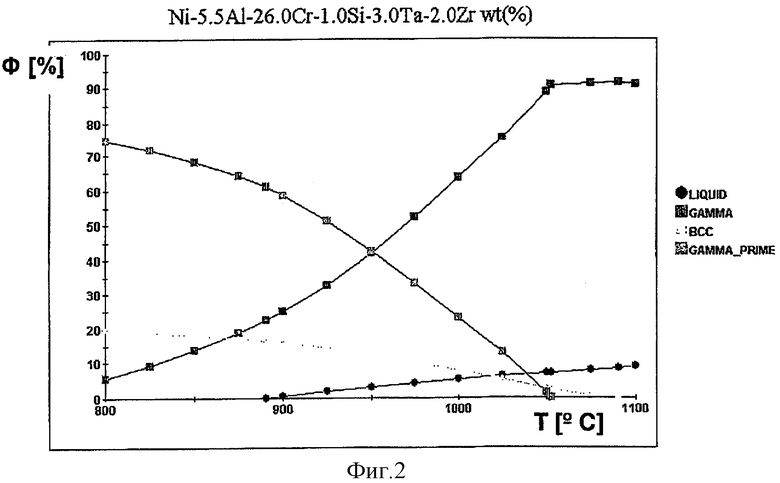

фиг.1 - фазовое равновесие (молярная доля Ф [%] vs. температура [°С]) в соответствии с указанным здесь составом;

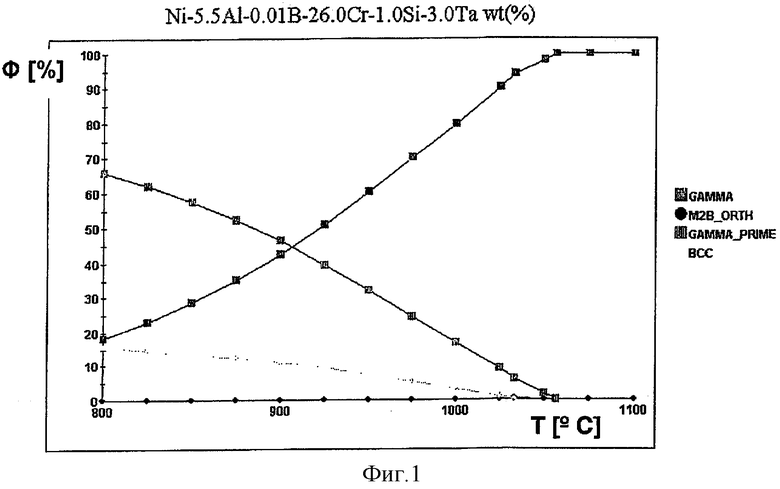

фиг.2 - фазовое равновесие (молярная доля Ф [%] vs. температура [°С]) в соответствии с указанным в US-A-4973445 составом.

Изображены только существенные для изобретения элементы.

Пути реализации изобретения

С помощью примера выполнения, описывающего изготовление покрытого конструктивного элемента газовой турбины или другого конструктивного элемента тепловой турбомашины, изобретение поясняется более подробно. Покрываемый конструктивный элемент газовой турбины изготовлен из аустенитного материала, в частности никелевого суперсплава. Перед нанесением покрытия конструктивный элемент сначала химически очищают, а затем ему с помощью струйного процесса придают шероховатость. Покрытие конструктивного элемента осуществляют в вакууме, в защитном газе или на воздухе методами термонапыления (LPPS, VPS, APS), высокоскоростным напылением (HVOF), электрохимическими методами, физико-химическим испарением (PVD, CVD) или иным, известным из уровня техники методом нанесения покрытия.

Для покрытия применяют сплав NiCrAlY, содержащий, согласно изобретению (в мас.%), 23-27% хрома, 4-7% алюминия, 0,1-3% кремния, 0,1-3% тантала, 0,2-2% иттрия, 0,001-0,01% бора, 0,001-0,01% магния и 0,001-0,01% кальция. Оставшаяся доля сплава состоит из никеля и неизбежных примесей. Преимущественно содержание алюминия лежит в пределах 5-6 мас.%. Все данные по массе относятся к общей массе применяемого сплава.

Сплав, согласно изобретению, обладает гораздо более высокой стойкостью к окислению и коррозии, чем уже известные высокотемпературные защитные слои. У высокотемпературного защитного слоя следует констатировать, что при высоких температурах (в зависимости от выполнения выше 800°С) он содержит алюминийсодержащие γ- и γ'-фазы с объемной долей, по меньшей мере, 50%, обеспечивающие образование алюминийоксидсодержащего защитного слоя, а при низких и средних температурах (в зависимости от выполнения ниже 900°С) - хромсодержащие α-Cr-фазы более чем в 5%, обеспечивающие образование хромоксидсодержащего защитного слоя.

Как видно из фиг.1, взятый здесь состав не показывает или показывает лишь незначительные объемные доли σ-фазы и β-NiAl-фазы или боридных фаз (на фиг.1 обозначены M2B_ORTH), так что при термоциклировании следует ожидать значительных преимуществ. Сравнительный сплав (фиг.2) показывает аналогичный состав у некоторых элементов, однако из-за отличий других элементов возникает совершенно иная микроструктура, которая, по нашему опыту, не будет обладать достаточной термоциклической стойкостью для турбины и к тому же не сможет использоваться из-за начинающегося при температуре выше 900°С расплавления.

Для улучшения адгезии алюминийоксидсодержащего покрывающего слоя при высокой температуре к базовому материалу, образующему высокотемпературный защитный слой, добавляют кремний и бор. За счет этого повышается защита высокотемпературного защитного слоя и находящегося под ним конструктивного элемента.

Обусловленная производством ингерентная примесь серы, которая обычно может достигать концентрации менее 10 частей на млн., а в отдельных случаях даже 50 частей на млн., приводит к снижению стойкости к окислению и коррозии. Согласно изобретению, при нанесении покрытия добавляют микроэлементы Mg и Са, поглощающие серу, за счет чего повышается коррозионная стойкость при температурах ниже 850-9500°С.

Количественное соотношение хрома и алюминия ограничено до 3,6-6,5, с тем чтобы предотвратить образование хрупких β-фаз. Количественное соотношение никеля и хрома ограничено до 2,3-3,0, с тем чтобы предотвратить образование хрупких σ-фаз, что повышает термоциклическую стойкость.

Прочная и стойкая адгезия защитного слоя и его покрывающего слоя при частых изменениях температуры достигается посредством установленной специально для сплава доли иттрия.

Образующий сплав материал имеется для процессов термонапыления в порошкообразном виде, и размер его зерен составляет преимущественно 5-90 мкм. У других приведенных выше методов сплав изготавливают в виде мишени или суспензии. Сплав наносят непосредственно на основной материал конструктивного элемента или на промежуточный слой, имеющий третий состав. Толщина слоя варьируется в зависимости от метода нанесения покрытия между 0,03 и 1,5 мм. После нанесения сплава конструктивный элемент подвергают термообработке. Ее осуществляют при температуре 1000-1200°С в течение примерно от 10 минут до 24 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СПЛАВА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2213807C2 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КАРБИДНОГО БАРЬЕРНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ БЕЗУГЛЕРОДИСТОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2014 |

|

RU2569610C2 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794496C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| СВАРОЧНЫЙ ПРИСАДОЧНЫЙ МАТЕРИАЛ, ПРИМЕНЕНИЕ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2505616C2 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2383642C1 |

| Жаропрочный сплав на основе никеля, изделие, выполненное из него, и способ термической обработки изделия | 2024 |

|

RU2832270C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

Изобретение относится к высокотемпературному защитному слою и может быть использовано при производстве конструктивных элементов. Высокотемпературный защитный слой выполнен из сплава на основе никеля, содержащего следующие компоненты, мас.%: хром 23-27, алюминий 4-7, кремний 0,1-3, тантал 0,1-3, иттрий 0,2-2, бор 0,001-0,01, магний 0,001-0,01, кальций 0,001-0,01, никель и неизбежные примеси остальное. В частных случаях выполнения изобретения сплав наносят в вакууме, в защитном газе или на воздухе методами термонапыления, высокоскоростным напылением, электрохимическим осаждением или физико-химическим испарением. Слой может быть нанесен в виде покрытия на конструктивные элементы тепловых турбомашин. Данный слой обладает высокой стойкостью к окислению, а также коррозионной и термоциклической стойкостью. 9 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 1994 |

|

RU2073742C1 |

| ИЗДЕЛИЕ ДЛЯ НАПРАВЛЕНИЯ ГОРЯЧЕГО, ОКИСЛЯЮЩЕГО ГАЗА | 1996 |

|

RU2149202C1 |

| WO 9902745 А, 21.01.1999 | |||

| ЗУБЧАТОЕ КОЛЕСО | 2020 |

|

RU2739631C1 |

| Устройство для защиты двухполярного источника питания от перегрузок | 1981 |

|

SU1001055A1 |

Авторы

Даты

2007-06-20—Публикация

2003-01-16—Подача