Изобретение относится к области металлургии, а именно к литейным жаропрочным никелевым сплавам, предназначенным для литья деталей газовых турбин с монокристальной структурой с рабочей температурой до 1100°С и выше.

Литейный жаропрочный никелевый сплав с монокристальной структурой содержит (мас. %):

хром 3,0-6,0;

кобальт 4,0-7,5;

вольфрам 2,0-4,0;

молибден 2,5-4,0;

алюминий 5,5-7,0;

тантал 7,0-10,0;

ванадий 0,1-0,5;

рений 3,5-5,0;

цирконий 0,01-0,05;

углерод 0,002-0,1;

иттрий 0,001-0,1;

лантан 0,001-0,1;

церий 0,001-0,1;

кремний 0,01-0,2;

марганец 0,01-0,2;

бор 0,005-0,03;

магний 0,01-0,03;

празеодим 0,01-0,1;

никель - остальное.

При соблюдении следующих условий:

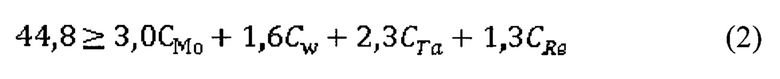

44,8≥3,0СМо+1,6CV+2,3СТа+1,3CRe,

где Ci - концентрации (мас. %) соответствующих элементов в сплаве и

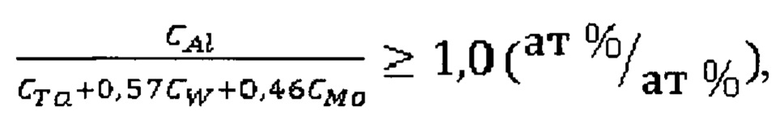

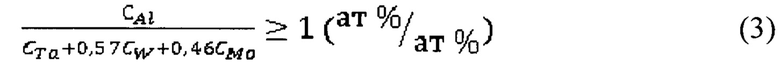

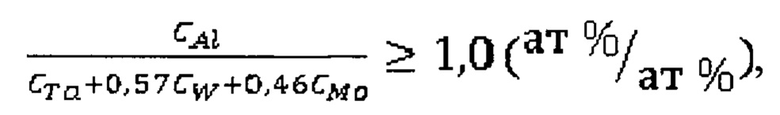

здесь концентрации (ат. %) соответствующих элементов в γ'-фазе.

В настоящее время в мировом авиастроении четко прослеживаются два ведущих направления развития авиационной техники: существенное повышение температурно-силовых условий работы ГТД, а также значительное улучшение их надежности и экономичности. При этом реализация условий экономичности в конечной мере определяется разработкой и эксплуатацией жаропрочных никелевых сплавов, имеющих при сопоставимом удельном весе существенно более высокий уровень жаропрочности или более низкую стоимость сплавов.

На это, в частности, направлены активно ведущиеся за рубежом работы. В частности, фирма General Electric создала на базе известного монокристального сплава II поколения Rene 5, содержащего 3% Re, сплав Rene 515, который легирован 1,5% Re и при этом обладающий практически тем же уровнем жаропрочности.

Фирма Cannon Muskegon для замены группы ренийсодержащих монокристальных никелевых сплавов II-го поколения (имеющих ~ 3% Re) разработала содержащий 1,5% Re сплав CMSX-8, имеющий свойства, аналогичные сплавам CMSX-4, PWA-1484, Rene 5.

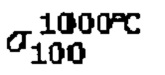

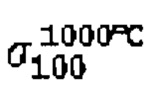

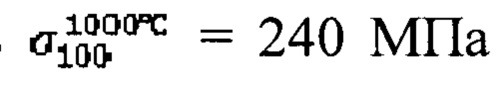

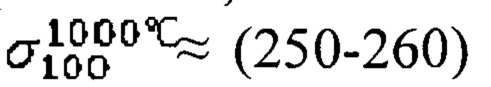

Жаропрочные никелевые монокристальные сплавы II-го поколения имеют длительную 100-часовую прочность до разрушения при 1000°С  на уровне (240-260) МПа, при этом их удельный вес колеблется от 8,7 до 8,85 г/см3. Сплавы III-го поколения за счет более высокого содержания Re имеют длительную прочность

на уровне (240-260) МПа, при этом их удельный вес колеблется от 8,7 до 8,85 г/см3. Сплавы III-го поколения за счет более высокого содержания Re имеют длительную прочность  (260-300) МПа, однако их удельный вес заметно увеличился, достигнув значений (8,9-9,1) г/см3. Указанное обстоятельство является серьезным недостатком, поскольку в этом случае необходимо заметно увеличить толщину дисков и, соответственно, вес газовой турбины.

(260-300) МПа, однако их удельный вес заметно увеличился, достигнув значений (8,9-9,1) г/см3. Указанное обстоятельство является серьезным недостатком, поскольку в этом случае необходимо заметно увеличить толщину дисков и, соответственно, вес газовой турбины.

В связи с этим одной из важнейших задач является разработка сплава с уровнем жаропрочных свойств материалов III-го поколения, но имеющего удельный вес монокристальных никелевых сплавов II-го поколения.

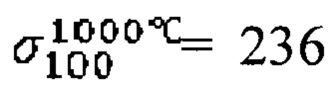

В России была проведена работа, направленная на возможную замену широко используемого в промышленности монокристального никелевого сплава ЖС-32 ВИ, имеющего длительную прочность  при удельном весе 8,84 г/см3 на сплав СЛЖС 32МР (патент РФ № 2700442, опубл. 17.09.2019 г., бюл. № 26), который обладает длительной прочностью, равной 266,5 МПа, при этом его удельный вес равен 8,83 г/см3, а содержание крайне дорогого рения ~ в 2 раза ниже.

при удельном весе 8,84 г/см3 на сплав СЛЖС 32МР (патент РФ № 2700442, опубл. 17.09.2019 г., бюл. № 26), который обладает длительной прочностью, равной 266,5 МПа, при этом его удельный вес равен 8,83 г/см3, а содержание крайне дорогого рения ~ в 2 раза ниже.

Таким образом, указанная задача частично решена, однако актуально остается создание монокристального никелевого сплава с удельным весом порядка 8,82 г/с3, но с более высоким уровнем жаропрочности.

Изготовлен жаропрочный сплав на основе никеля, предназначенный для литья деталей методом направленной кристаллизации преимущественно монокристаллических рабочих и сопловых лопаток (патент РФ № 2318030, опубл. 21.02.2008 г.), имеющий следующий состав:

углерод - 0,001-0,04,

хром - 4,0-6,0,

кобальт - 8,0-10,0,

вольфрам - 6,5-8,0,

молибден - 0,8-2,2,

титан - 0,1-1,0,

алюминий - 5,4-6,2,

тантал - 4,0-7,0,

рений - 2,7-3,7,

ниобий - 0,1-1,0,

бор - 0,001-0,02,

церий - 0,015-0,05,

иттрий - 0,001-0,002,

кислород - 0,0003-0,0,001,

азот - 0,0003-0,001,

никель - остальное.

Сплав технологичен при литье, не склонен к образованию поверхностных дефектов типа «струйной ликвации». Сплав характеризуется следующими показателями жаропрочности: при нагрузке σ=360 МПа и температуре 975°С его длительность до разрушения т составляет (59-75) час, а при температуре 1100°С и нагрузке 140 МПа его длительность до разрушения находится в пределах (98-140) час, а при той же температуре 1100°С и нагрузке 100 МПа она составляет (514-680) час. Это соответствует уровню 100-часовой длительной прочности при 1000°С, равной ≈ 267 МПа при удельном весе 8,82 г/см3. При этом содержание рения составляет ≈ 3,5 мас. %. Сплав обладает более высокой по сравнению со сплавом ЖС32-ВИ жаропрочностью, однако для новой техники требуется работоспособность при гораздо более высоких температурах (1000-1100)°С.

Известен также монокристальный жаропрочный никелевый сплав, разработанный в Университете г. Оксфорд (Великобритания) - патент US 2018|0066340 А1, опубл. 8.03.2018 г. следующего состава (мас. %):

хром - 1,0-7,0,

кобальт - 4,0-14,0,

рений - 1,0-2,0,

вольфрам - 0,5-11,0,

молибден - 0,0-0,5,

алюминий - 4,0-6,5,

тантал - 8,0-12,0,

гафний - 0,0-0,5,

ниобий - 0,0-0,5,

титан - 0,0-0,5,

ванадий - 0,0-0,5,

кремний - 0,0-0,1,

иттрий - 0,0-0,1,

лантан - 0,0-0,1,

церий - 0,0-0,1,

сера - 0,0-0,003,

магний - 0,0-0,05,

цирконий - 0,0-0,5,

бор - 0,0-0,005,

углерод - 0,0-0,01,

никель - остальное.

Сплав имеет уровень длительной прочности, сопоставимый со сплавом CMSX-4 (Cannon Muskegon, США), его  МПа, однако он имеет ряд важных преимуществ:

МПа, однако он имеет ряд важных преимуществ:

- его цена значительно ниже, т.к. содержание рения в нем примерно в 2 раза ниже;

- он имеет сравнительно высокую стойкость против окисления;

- в нем практически полностью отсутствуют охрупчивающие структуру ТПУ-фазы.

Однако его удельный вес весьма высок и равен 8,89 г/см3, что не позволит считать этот сплав решением поставленной задачи.

Кроме того, достигнутый уровень жаропрочности не является достаточным.

Известен также монокристальный жаропрочный никелевый сплав Китая (патент Китая CN № 101525707 А, опубл. 17.04.2009 г.), сплав содержит (мас. %):

хром - 5,5-6,5,

кобальт - 3,5-4,5,

вольфрам - 1,5-2,5,

молибден - 2,5-3,5,

титан - 0,35-0,45,

алюминий - 5,5-6,5,

тантал - 5,5-6,5,

гафний - 0,005-0,15,

ниобий - 0,5-1,5,

рений - 2,5-3,5.

В состав также добавляются микроэлементы, углерод и бор, никель - остальное.

Этот сплав имеет  МПа (что соответствует сплаву ЖС-32 ВИ) при удельном весе 8,87 г/см3 и не может рассматриваться в качестве перспективного.

МПа (что соответствует сплаву ЖС-32 ВИ) при удельном весе 8,87 г/см3 и не может рассматриваться в качестве перспективного.

Наиболее близким аналогом, взятым за прототип, является сплав СЛЖС-32МР (патент РФ № 2700442, опубл. 17.09.2019 г., бюл. № 26).

Сплав содержит (мас. %):

углерод - 0,002-0,1,

хром - 4,0-8,0,

кобальт - 6,0-12,0,

вольфрам - 3,0-8,0,

молибден - 4,0-8,0,

алюминий - 4,6-6,6,

тантал - 6,5-11,0,

гафний - 0,1-1,0,

рений - 1,0-3,0,

иттрий - 0,001-0,1,

лантан - 0,001-0,1,

церий - 0,001-0,1,

кремний - 0,01-0,2,

марганец - 0,01-0,2,

бор - 0,005-0,03,

никель - остальное.

Особенностью сплава является то, что он, обладая сравнительно высоким уровнем жаропрочности, отличается относительно низкой стоимостью (поскольку содержание рения в нем ≈ в 2 раза ниже, чем в сплаве ЖС32-ВИ). Кроме того, он характеризуется высокой устойчивостью против образования охрупчивающих ТПУ-фаз.

Нами предложен литейный жаропрочный никелевый сплав с монокристальной структурой, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, тантал, рений, иттрий, лантан, церий, кремний, марганец, бор, цирконий, магний, ванадий и празеодим при следующем соотношении легирующих компонентов (мас. %):

углерод 0,002-0,1,

хром 3,0-6,0,

кобальт 4,0-7,5,

вольфрам 2,0-4,0,

молибден 2,5-4,0,

алюминий 5,5-7,0,

тантал 7,0-10,0,

ванадий 0,1-0,5,

рений 3,5-5,0,

цирконий 0,01-0,05,

иттрий 0,001-0,1,

лантан 0,001-0,1,

церий 0,001-0,1,

кремний 0,01-0,2,

марганец 0,01-0,2,

бор 0,005-0,03,

магний 0,01-0,03,

празеодим 0,01-0,1,

никель – остальное,

при соблюдении следующих условий:

44,8≥3,0СМо+1,6Cw+2,3СТа+1,3CRe,

где Ci - концентрации (мас. %) соответствующих элементов в сплаве и

здесь концентрации (ат. %) соответствующих элементов в γ'-фазе.

Техническим результатом является увеличение содержания обеспечивающего высокую жаропрочность рения до уровня его концентрации в сплаве ЖС32-ВИ при сохранении удельного веса порядка 8,82 г/см3 за счет снижения концентрации других тяжелых, но более слабо влияющих на жаропрочность элементов (в частности, вольфрама, среднее содержание которого снижено на 1,5 мас. %). Укажем, что средняя концентрация имеющего примерно тот же удельный вес рения увеличена примерно на 2 мас. %.

С целью обеспечения более высокого уровня жаропрочности заметно снижена суммарная концентрация хрома и кобальта, оказывающих отрицательное влияние на высокотемпературную длительную прочность.

Однако, поскольку снижение концентрации хрома (и кобальта) приводит к ухудшению стойкости против высокотемпературной коррозии, в состав сплава дополнительно введен празеодим, при этом %Ce:%Y:%La:%Pr соотносится, как 1,5:1:1:1, а суммарное содержание их не должно превышать 0,1 мас. %. Осуществленное подобным образом микролегирование оказывает синергетическое воздействие и значительно улучшает сопротивление окислению. Структурные исследования показали, что в этом случае на поверхности сплава вместо рыхлого окисла NiO, имеющего большое количество пор и трещин (что, в свою очередь, способствует свободному проникновению кислорода) образуется защитная пленка с большим количеством оксида хрома (Cr2O3), который имеет существенно более плотную структуру и значительно замедляет диффузию кислорода через слой окисла.

La и Pr имеют гораздо больший атомный радиус, чем у Се и Y, поэтому они блокируют катионные вакансии в решетке NiO, снижают их концентрацию и тем самым замедляют диффузию атомов Ni через решетку МО, что, в свою очередь, приводит к увеличению содержания хрома в поверхностных слоях.

Кроме того, La и Pr эффективно замедляют диффузию и процессы коагуляции γ'-фазы при работе сплава (образование рафт-структуры и ее укрупнение протекают гораздо медленнее, т.е. сплав в значительно большей степени сохраняет жаропрочные свойства, что особенно важно для рабочих и сопловых лопаток первых ступеней перспективных газотурбинных двигателей).

С целью повышения уровня жаропрочности сплавов также дополнительно введен ванадий.

V и La замедляют коагуляцию γ'-фазы при высоких температурах и напряжениях. Следовательно, процессы деградации структуры, контролируемые диффузией, протекают гораздо медленнее, а это, в свою очередь, обеспечивает более высокую работоспособность сплава.

Учитывая, что перспективные сплавы этого класса обладают весьма сложным легированием, важным является введение дополнительных условий, обеспечивающих высокую стабильность структуры и предотвращение возможного в процессе работы сплава распада γ-матрицы с выделением из нее охрупчивающих ТПУ-фаз, а также возможного распада упрочняющей γ'-фазы с образованием снижающих прочностные свойства пластинчатых η (на базе Ni3Ti), δ - [на базе Ni3(Nb, Та)] и других фаз (в предлагаемом сплаве возникает вероятность образования интерметаллидных соединений типа Ni3(TanWmMoe).

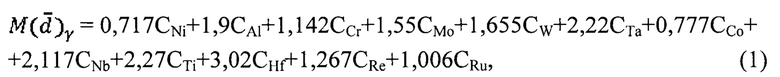

Как известно, эффективный контроль возможности зарождения охрупчивающих ТПУ-фаз предлагается в методе New Phacomp, а именно:

где Q - атомные доли соответствующих элементов в γ-матрице сплава.

При этом если величина критерия  будет меньше 0,93, то ТПУ-соединение в сплаве образовываться не будет.

будет меньше 0,93, то ТПУ-соединение в сплаве образовываться не будет.

Зависимость (1) взята нами в качестве наиболее объективного критерия контроля процесса образования ТПУ-фаз.

Однако наши исследования показали, что критическое значение  для сплавов предлагаемого состава должно быть не 0,93, а заметно ниже и (с учетом наличия остаточной после термообработки дендритной ликвации) составляет величину ≅0,9.

для сплавов предлагаемого состава должно быть не 0,93, а заметно ниже и (с учетом наличия остаточной после термообработки дендритной ликвации) составляет величину ≅0,9.

В предлагаемом сплаве отсутствуют титан, ниобий, гафний и рутений. Концентрация мало- и микролегирующих элементов (В, Zr, La, Y и др.) весьма незначительна и их влиянием на величину  можно пренебречь.

можно пренебречь.

Наибольшее влияние на этот параметр оказывают Mo, W, Та и Re.

Осуществив перевод атомных долей в массовую концентрацию элементов в сплаве применительно к их среднему содержанию в предлагаемой области легирования, получаем следующую зависимость, определяющую условие отсутствия распада γ-матрицы и выделения из нее охрупчивающих ТПУ-фаз, а именно:

где Ci - концентрация (мас. %) соответствующих элементов в сплаве.

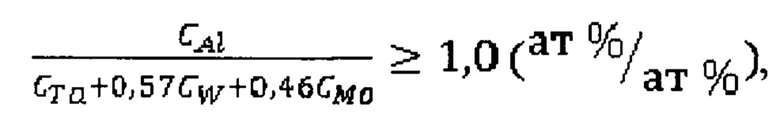

Предотвращение распада упрочняющей γ'-фазы с выделением из нее нежелательных фаз типа Ni3 (Ta, W, Mo) определяем из условия:

Здесь Ci - концентрация (ат %) соответствующих элементов в γ'-фазе.

Пример осуществления

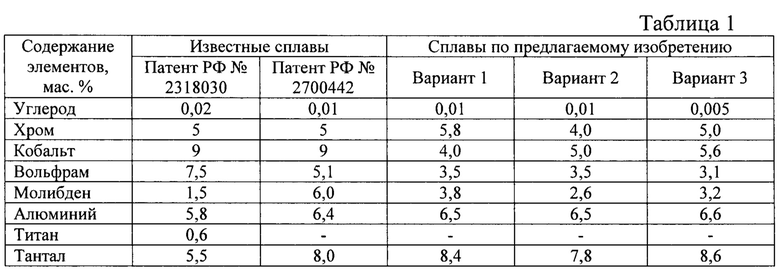

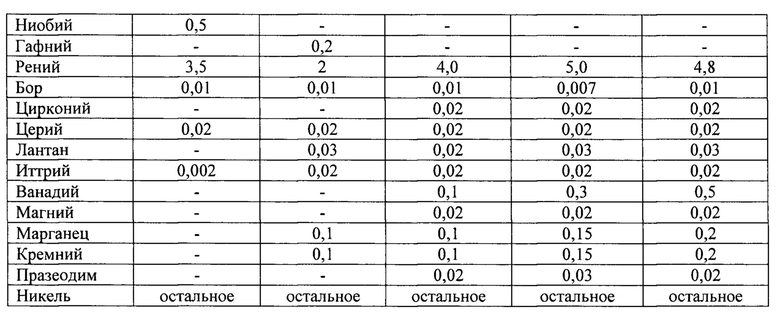

Достижение поставленного технического результата достаточно убедительно иллюстрируются результатами, приведенными в Таблице 1 и 2.

Результаты, приведенные в Таблице 2, показывают, что созданный новый сплав, имея удельный вес не выше, чем у сплавов-аналогов, обладает заметно более высоким уровнем жаропрочности, что является крайне важным для новых образцов перспективной газотурбинной техники.

Если удельная жаропрочность аналогов находится на уровне (30,1-30,9) МПа⋅см3/г, то предложенный сплав, имея критерий  на уровне (31,92-33,2), оказывается существенно более работоспособным.

на уровне (31,92-33,2), оказывается существенно более работоспособным.

По сравнению с имеющим такой же удельный вес (8,83 г/см3) перспективным сплавом США CMSX-8, длительная прочность которого  равна 259,0 МПа, сплав обеспечивает значительно лучшие эксплуатационные показатели.

равна 259,0 МПа, сплав обеспечивает значительно лучшие эксплуатационные показатели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2024 |

|

RU2828002C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ (ВАРИАНТЫ) | 2007 |

|

RU2348725C2 |

| Жаропрочный никелевый сплав для литья деталей с монокристаллической структурой | 2021 |

|

RU2768947C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2626118C2 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2439185C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

Изобретение относится к области металлургии, а именно к литейным жаропрочным никелевым сплавам, предназначенным для литья деталей газовых турбин с монокристальной структурой с рабочей температурой до 1100°С и выше. Литейный жаропрочный никелевый сплав с монокристальной структурой содержит, мас.%: углерод 0,002-0,1, хром 3,0-6,0, кобальт 4,0-7,5, вольфрам 2,0-4,0, молибден 2,5-4,0, алюминий 5,5-7,0, тантал 7,0-10,0, ванадий 0,1-0,5, рений 3,5-5,0, цирконий 0,01-0,05, иттрий 0,001-0,1, лантан 0,001-0,1, церий 0,001-0,1, кремний 0,01-0,2, марганец 0,01-0,2, бор 0,005-0,03, магний 0,01-0,03, празеодим 0,01-0,1, никель – остальное, при соблюдении следующих условий: 44,8≥3,0СМо+1,6CW+2,3СТа+1,3CRe, где СМо, CW, СТа, CRe - концентрации соответствующих элементов в сплаве, мас.% и СAl/(СTa+CW+СMo)≥1,0 (ат.%/ат.%), где СAl, СTa, CW, СMo – концентрации соответствующих элементов в γ'-фазе, ат.%. Обеспечивается высокая жаропрочность при сохранении удельного веса 8,82 г/см3. 2 табл.

Литейный жаропрочный никелевый сплав с монокристальной структурой, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, тантал, рений, иттрий, лантан, церий, кремний, марганец, бор, отличающийся тем, что он дополнительно содержит цирконий, магний, ванадий и празеодим при следующем соотношении легирующих компонентов, мас.%:

при соблюдении следующих условий:

44,8≥3,0СМо+1,6CW+2,3СТа+1,3CRe,

где СМо, CW, СТа, CRe – концентрации соответствующих элементов в сплаве, мас.% и

где СAl, СTa, CW, СMo – концентрации соответствующих элементов в γ'-фазе, ат.%.

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2019 |

|

RU2700442C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2484167C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2010 |

|

RU2439184C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2402624C1 |

| Стапель-кондуктор для секционной сборки судов | 1947 |

|

SU76360A1 |

| СИСТЕМА КОНТРОЛЯ СОПРОТИВЛЕНИЯ БАЛЛАСТА И ЦЕЛОСТНОСТИ РЕЛЬС ЖЕЛЕЗНОДОРОЖНОЙ ЛИНИИ С ПРИМЕНЕНИЕМ СИГНАЛОВ С ЛИНЕЙНОЙ ЧАСТОТНОЙ МОДУЛЯЦИЕЙ | 2014 |

|

RU2592027C2 |

Авторы

Даты

2022-03-25—Публикация

2021-06-24—Подача