Изобретение относится к технологии сборки деталей и узлов, в частности к неразъемным соединениям тонкостенных цилиндрических деталей.

Для компенсации перемещения трубопроводов под внешними механическими или температурными воздействиями или под действием внутреннего давления в различных областях техники, например в авиастроении, двигателестроении, нефтяной промышленности тонкостенные трубы соединяют с помощью тонкостенных металлических сильфонов, выполненных в виде одного или нескольких кольцевых гофров и двух цилиндрических бортиков, которые размещаются на наружных или внутренних поверхностях труб.

Существует несколько способов выполнения требуемого соединения тонкостенной трубы и цилиндрических бортиков сильфона по посадке с натягом: соединение с приложением усилия запрессовки, соединение с предварительным кратковременным увеличением диаметра охватывающей детали, соединение с предварительным кратковременным уменьшением диаметра охватываемой детали, соединение комбинированным способом с предварительным кратковременным увеличением и (или) уменьшением диаметра охватывающей и (или) охватываемой детали и последующего приложения усилия запрессовки, др.

Известен способ соединения цилиндрических деталей по прессовой посадке, заключающийся в запрессовке охватываемой детали в охватывающую деталь путем приложения осевой нагрузки (Справочник технолога-машиностроителя под ред. Косиловой А.Г., Машгиз, 1957 год, том 1, стр.525). Применение данного способа в случае установки сильфона из высокопрочной мартенситно-стареющей стали, имеющей высокую твердость, на наружную поверхность алюминиевых труб с относительно низкой твердостью приводит к образованию царапин на некотором начальном участке трубы, на котором происходит центровка одной детали относительно другой, царапины являются концентраторами напряжений, со временем приводящими к разрушению труб.

Известен способ соединения цилиндрических деталей по прессовой посадке, осуществляющийся путем предварительного кратковременного увеличения диаметра охватывающей детали за счет нагрева последней перед установкой в нее охватываемой детали (Справочник технолога-машиностроителя под ред. Косиловой А.Г., Машгиз, 1957 год, том 1, стр.525). Применение данного способа в случае соединения тонкостенной трубы с особо тонкостенным сильфоном невозможно ввиду быстрого охлаждения нагретой детали.

Известен способ соединения цилиндрических деталей по прессовой посадке, осуществляющийся путем предварительного кратковременного уменьшения диаметра охватываемой детали за счет ее охлаждения перед установкой в охватывающую деталь (Справочник технолога-машиностроителя под ред. Косиловой А.Г., Машгиз, 1957 год, том 1, стр.525). Однако в случае соединения тонкостенной трубы с особо тонкостенным сильфоном способ применить не представляется возможным ввиду быстрого нагрева охлажденной детали.

Известен способ (прототип) соединения цилиндрических деталей по прессовой посадке, осуществляющийся путем предварительного кратковременного уменьшения диаметра охватываемой детали за счет ее охлаждения перед установкой в охватывающую деталь и последующей напрессовки на нее охватывающей детали (Справочник технолога-машиностроителя под ред. Косиловой А.Г., Машгиз, 1957 год, том 1, стр.525). Однако в случае соединения тонкостенной трубы с особо тонкостенным сильфон способ в полном объеме не применим ввиду быстрого нагрева охлажденной детали.

Задачей, на решение которой направлено изобретение, является упрощение сборки соединения тонкостенной труб с тонкостенным сильфоном по прессовой посадке и, как следствие этого, повышение прочности и надежности мест сопряжения труб с сильфоном при действии внутреннего давления или центробежной нагрузки.

Поставленная задача достигается тем, что в способе соединения тонкостенных цилиндрических деталей, включающем в себя предварительное кратковременное уменьшение диаметра охватываемой детали и последующую напрессовку на нее охватывающей детали, предварительное кратковременное уменьшение диаметра охватываемой трубы осуществляют обжатием ее по наружной поверхности на определенном расстоянии от края, далее свободно устанавливают охватывающую деталь - сильфон на необжатый конец трубы, после чего обжатие снимают, отцентрированный сильфон напрессовывают на трубу до требуемого по длине размера.

При этом длина необжатого конца трубы составляет 2...4 мм.

При этом величина обжатия для труб с относительной толщиной стенки 0,004...0,006 составляет 0,2...0,4 мм.

При этом на необжатый конец трубы перед установкой сильфона наносят слой связующего.

При этом обжатие осуществляют наматыванием сухой нити с натягом на наружную поверхность трубы.

Кроме того, на трубу можно устанавливать сильфон, снабженный Г-образными втулками.

Изобретение поясняется чертежами.

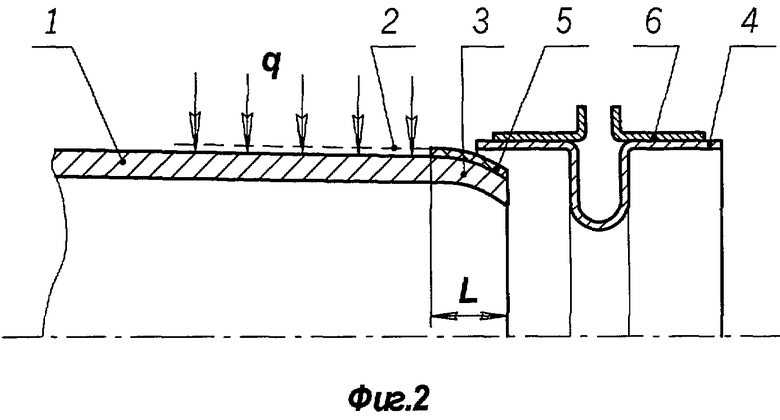

На фиг.1 изображена схема сборки тонкостенной трубы с тонкостенным сильфоном.

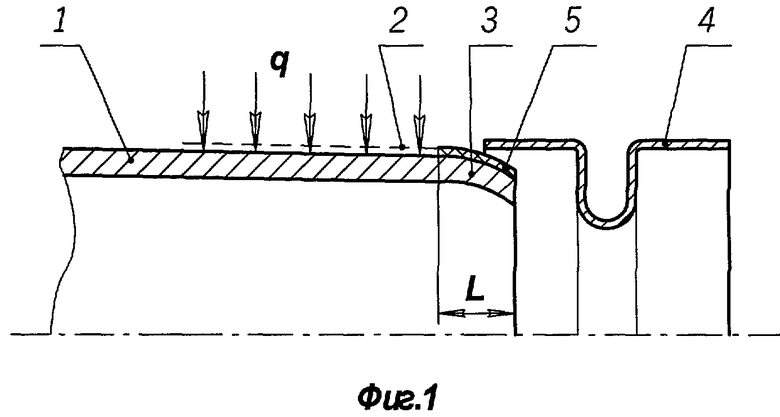

На фиг.2 - схема сборки тонкостенной трубы с тонкостенным сильфоном, снабженным Г-образными втулками.

Способ осуществляется следующим образом.

На охватываемой детали, представленной в виде тонкостенной трубы 1, на расстоянии L от края по наружной поверхности 2 создают усилие обжатия q. При этом диаметр необжатого конца 3 трубы 1 уменьшается.

Длина L необжатого конца 3 трубы 1 для удобства сборки предпочтительно составляет 2...4 мм.

Для обеспечения такой длины величина обжатия q при относительной толщине стенки трубы h/D=0,004...0,006 (где h и D - толщина стенки и диаметр трубы соответственно) составляет 0,2...0,4 мм.

Охватывающую деталь - сильфон 4, выполненный в виде кольцевого гофра и двух цилиндрических бортиков, свободно устанавливают на конец 3 трубы 1, после чего усилие обжатия q снимают, отцентрированный сильфон 4 напрессовывают на трубу 1 до требуемого размера.

Установленный таким образом сильфон 4 в собранном состоянии сопрягается с трубой 1 по прессовой посадке.

Для повышения надежности и прочности соединения трубы 1 и сильфона 4 на свободный от обжимающего усилия q конец 3 трубы 1 можно нанести слой связующего 5.

Для создания усилия q обжатие трубы 1 может осуществляться сухой нитью, которую наматывают с натягом на наружную поверхность 2 трубы 1.

Данный способ можно применить для сильфона 4, снабженного Г-образными втулками 6.

Таким образом, данный способ соединений тонкостенных цилиндрических деталей позволяет повысить технологичность сборки этих деталей, исключить неблагоприятные концентрации напряжений в местах сопряжения, предотвратить появление трещин, тем самым повысить прочность и надежность этого сопряжения при действии внутреннего давления или центробежной нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕВАЯ ГАЙКА | 1996 |

|

RU2109993C1 |

| Прессовое демпфирующее соединение | 1980 |

|

SU1383016A2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| МЕТОД СТАНОЧНОГО ИЗГОТОВЛЕНИЯ СДВИГОВОГО ИЗМЕРИТЕЛЬНОГО ДАТЧИКА | 2010 |

|

RU2436105C1 |

| Устройство для напрессовки фланцев на трубы | 1986 |

|

SU1355433A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ СОПРЯЖЕНИЯ КОЛЬЦА ПОДШИПНИКА С ШЕЙКОЙ ОСИ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2279647C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

| Способ соединения деталей | 1977 |

|

SU846214A1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| Упругая муфта и способ ее сборки | 1991 |

|

SU1796787A1 |

Изобретение относится к технологии сборки деталей и узлов, в частности к неразъемным соединениям тонкостенных цилиндрических деталей. В способе соединения тонкостенных цилиндрических деталей, включающем в себя предварительное кратковременное уменьшение диаметра охватываемой детали и последующую напрессовку на нее охватывающей детали, предварительное кратковременное уменьшение диаметра охватываемой трубы осуществляют обжатием ее по наружной поверхности на определенном расстоянии от края. Свободно устанавливают охватывающую деталь - сильфон - на необжатый конец трубы, после чего обжатие снимают, отцентрированный сильфон напрессовывают на трубу до требуемого по длине размера. Изобретение позволяет повысить технологичность сборки этих деталей, исключить неблагоприятные концентрации напряжений в местах сопряжения, предотвратить появление трещин, тем самым повысить прочность и надежность этого сопряжения при действии внутреннего давления или центробежной нагрузки. 5 з.п. ф-лы, 2 ил.

| Способ соединения тонкостенных трубопроводов | 1983 |

|

SU1243458A1 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ТРУБ С ДВУСТОРОННИМ ЭМАЛЕВЫМ ПОКРЫТИЕМ | 1998 |

|

RU2158871C2 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТОНКОСТЕННЫХ ТРУБ | 0 |

|

SU289249A1 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2003 |

|

RU2264505C2 |

| СПОСОБ УПРОЧНЕНИЯ ПРЕССОВЫХ СОЕДИНЕНИЙ | 1972 |

|

SU421718A1 |

Авторы

Даты

2007-06-27—Публикация

2005-07-22—Подача