(54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1983 |

|

SU1156889A2 |

| СПОСОБ СОЕДИНЕНИЯ ЗАГОТОВОК ВАЛ-ВТУЛКА | 2011 |

|

RU2488475C2 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ И СБОРНЫЙ ТОЛКАТЕЛЬ | 2010 |

|

RU2524476C2 |

| Способ изготовления детали голова моторная и деталь, изготовленная данным способом | 2018 |

|

RU2678201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| Способ соединения с натягом деталей типа вал - втулка | 1988 |

|

SU1556857A1 |

| Способ соединения деталей с натягом | 1981 |

|

SU988518A1 |

| Способ сборки неразъемного соединения деталей типа "вал-втулка | 1977 |

|

SU733950A1 |

| Способ получения неразъемного прессового соединения деталей типа "вал-втулка | 1980 |

|

SU941147A1 |

1

Изобретение относится к машиностроению в частности к неподвижным .соединениям деталей типа вал-втулка.

Известен .способ соединения деталей типа вал-втулка, заключакичийся в посадке с натягом охватывающей детали на охватываемую fl .

Однако прочность прессовых посадок на сдвиг оказывается недостаточной. Кроме того, этот способ соединения не уменьшает контактную коррозию, что снижает срок службы прессового соединения.

Цель изобретения - поввлшение долговечности соединения деталей типа вал-втулка.

Эта цель достигается тем, что . ;согласно:способу соединения деталей типа вал-втулка, заключающемуся в посадке с натягом охватывающей детали на охватываемую, после посадки на охватываемой детали в зоне, прилегающей к торцу охватывающей детали, формуют кольцевую канавку с радиусом ее образующей от 0,01 до 0,1 диаметра охватываемой детали и глубиной, от 0,05 до радиуса образующей.

При формировании канавки появляется наплыв металла, являющийся упором, препятствующим относите лъ.яому перемещению соединяемых

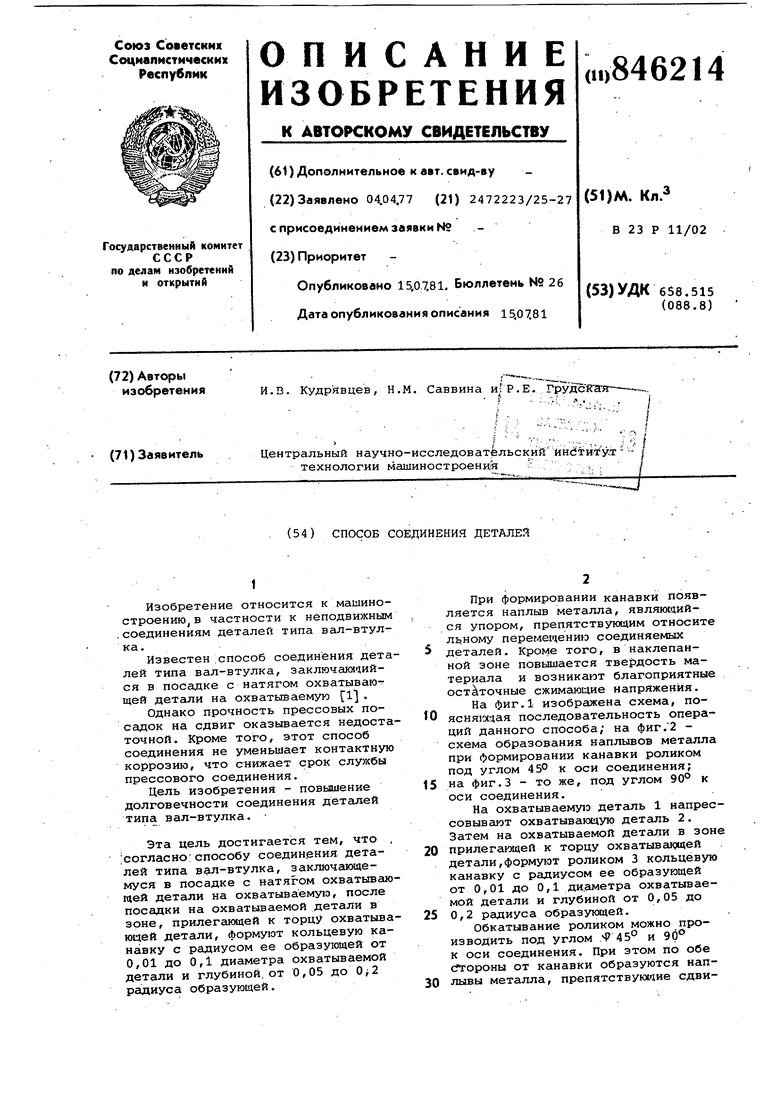

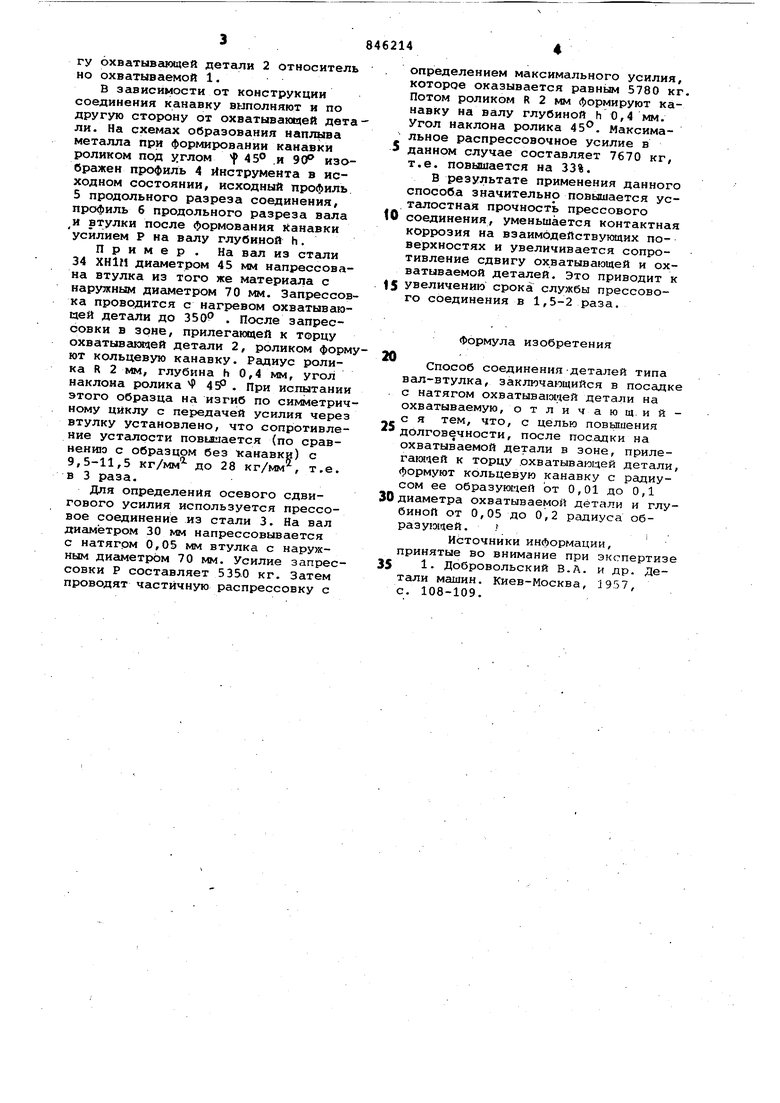

5 деталей. Кроме того, в наклепанной зоне повышается твердость материала и возникают благоприятные остаточные сжимгиощие напряжения. На фиг.1 изображена схема, по10 яснягачая последовательность операций данного способа; на фиг.2 схема образования наплывов металла при формировании канавки роликом под углом 45° к оси соединения;

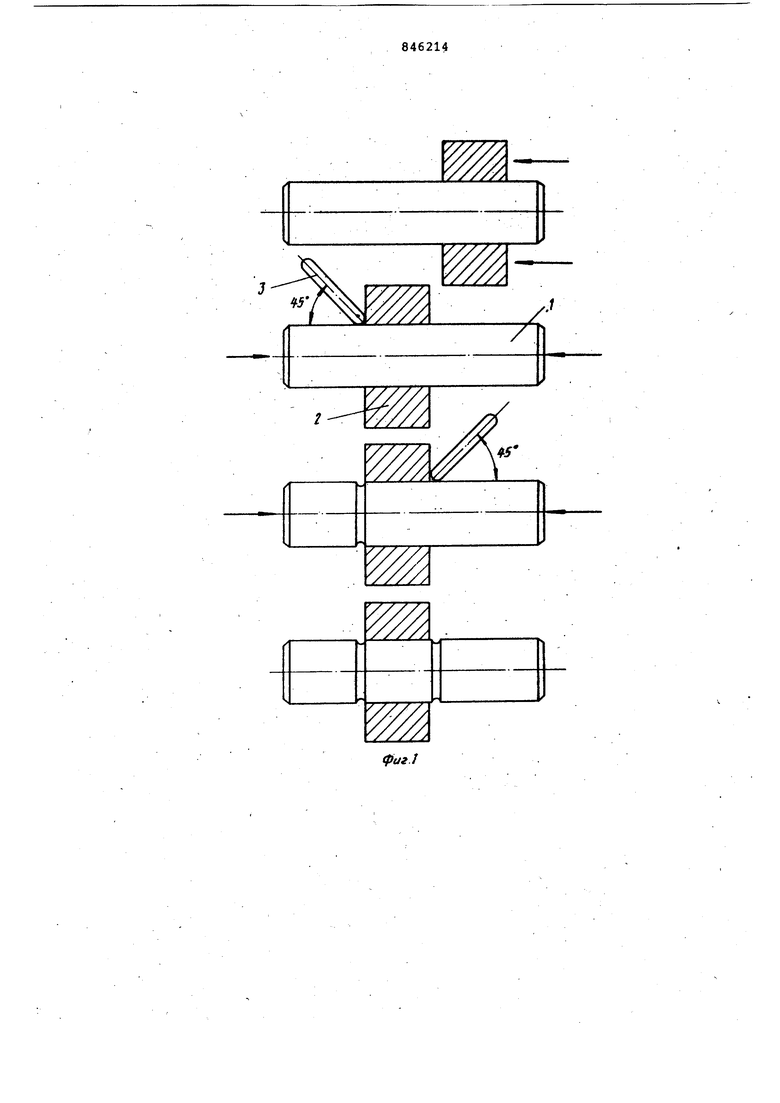

15 на фиг.З - то же, под углом 90° к оси соединения.

На охватываемую деталь 1 напрессовываиот охватывающую деталь 2. Затем на охватываемой детали в зоне

20 прилегающей к торцу охватывающей детали,формуют роликом 3 кольцевую канавку с радиусом ее образующей от 0,01 до 0,1 ди.аметра охватываемой детали и глубиной от 0,05 до

25 0,2 радиуса образуютцей.

Обкатывание роликом можно производить под углом .ц 45° и 90 к оси соединения. При этом по обе с тороны от канавки образуются наплывы металла, препятствующие сдвиГУ бхватывёцощей детали 2 относитель но охватываемой 1.

В зависимости от конструкции соединения канавку выполняют и по другую сторону от охватывакхдей дета ли. На схемах образования наплыва металла при формировании канавки роликом под углом f 45° .и 90 изображен профиль 4 инструмента в исходном состоянии, исходный профиль 5 продольного разреза соединения, профиль б продольного разреза вала и втулки после формования Канавки усилием Р на валу глубиной h.

Пример. На вал из стали 34 ХН1М диаметром 45 мм напрессована втулка из того же материала с наружным диаметром 70 мм. Запрессовка проводится с нагревом охватывающей детали до 350 . После запрессовки в зоне, прилегающей к торцу охватывгиощей детали 2, роликом формют кольцевую канавку. Радиус ролика R 2 мм, глубина h 0,4 мм, угол наклона ролика 45Р . При испытании этого образца на изгиб по симметричному циклу с передачей усилия через втулку установлено, что сопротивление усталости пов1лиается (по сравнению с образцом без канавки) с 9,5-11,5 кг/мм до 28 кг/мм , т.е. в 3 раза.

Для определения осевого сдвигового усилия используется прессовое соединение из стали 3. На вал диаметром 30 мм напрессовывается с натягом 0,05 мм втулка с наружным диё1метрЬм 70 мм. Усилие запрессовки Р составляет 5350 кг. Затем проводят частичную распрессовку с

определением максимального усилия, которое оказывается равным 5780 кг. Потом роликом R 2 мм формируют канавку на валу глубиной h 0,4 мм. Угол наклона ролика . Максимальное распрессовочное усилие в данном случае составляет 7670 кг, т.е. повышается на 33%.

В результате применения данного способа значительно повышается усталостная прочность прессового 0 соединения, уменьшается контактная коррозия на взаимбдействующих поверхностях и увеличивается сопротивление сдвигу охватывающей и охватываемой деталей. Это приводит к 5 увеличению срока службы прессового соединения в 1,5-2 раза.

Формула изобретения

Способ соединения деталей типа вал-втулка, заключающийся в посадке с натягом охватывающей детали на охватываемую, отличающ.ийс я тем, что, с целью повышения

долговечности, после посадки на охватываемой детали в зоне, прилегающей к торцу охватывающей детали, формуют кольцевую канавку с радиусом ее образующей от 0,01 до 0,1

0 диаметра охватываемой детали и глубиной от 0,05 до 0,2 радиуса образующей, .fj .

Источники информации, принятые во внимание при экспертизе

5 1- Добровольский В.Л. и др. Детали машин. Киев-Москва, 1957, с. 108-109.

Авторы

Даты

1981-07-15—Публикация

1977-04-04—Подача