/Ill

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНТАЖНАЯ КОНСТРУКЦИЯ ДЛЯ КОЛЬЦЕВОГО ЗУБЧАТОГО КОЛЕСА | 2013 |

|

RU2595236C1 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| Прессовое соединеие | 1977 |

|

SU634022A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| Ролик машины непрерывного литья | 1985 |

|

SU1276432A1 |

| Упругая муфта и способ ее сборки | 1991 |

|

SU1796787A1 |

| Станок для напрессовки подшипников на вал | 1990 |

|

SU1787733A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ РОТОРА ТУРБОКОМПРЕССОРА | 2008 |

|

RU2440879C2 |

| Способ соединения ступицы гребного винта и вала | 1988 |

|

SU1601028A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

Изобретение относится к общему машиностроению и может быть использовано в судовых гребных валах для предохранения их от агрессивных воздейстеий внешней среды или износа в местах установки сальников. Цель - повышение долговечности и демпфирующей способности соединения. Соединение состоит из вала 1 и напрессованной на него втулки 2 с профилированными насадочными поверхностями. Толидина стенок втулки 2 выполнена переменной с уменьшением в зоне торцов до предельно малой величины. Диаметр втулки 2 в граничных сечениях равен диаметру соответствующих участков вала. Соединение позволяет полностью исключить концентрацию напряжений в зоне концевых участков втулки и увеличить их податливость. 4 ил.

Фиг.

Изобретение относится к общему машиностроению, может быть использовано в судовых гребных валах, на которые напрессовываются защитные втулки (облицовки) для предохранения валов от агрессивного воздействия воды или износа в местах установки сальников и является усовершенствованием изобретения по авт. св. № 444008.

Цель изобретения - повышение долговечности соединения и его демпфирующей способности путем устранения концентраций напряжений в зоне граничных участков втулки и увеличения ее упругости в зоне торцов соответственно.

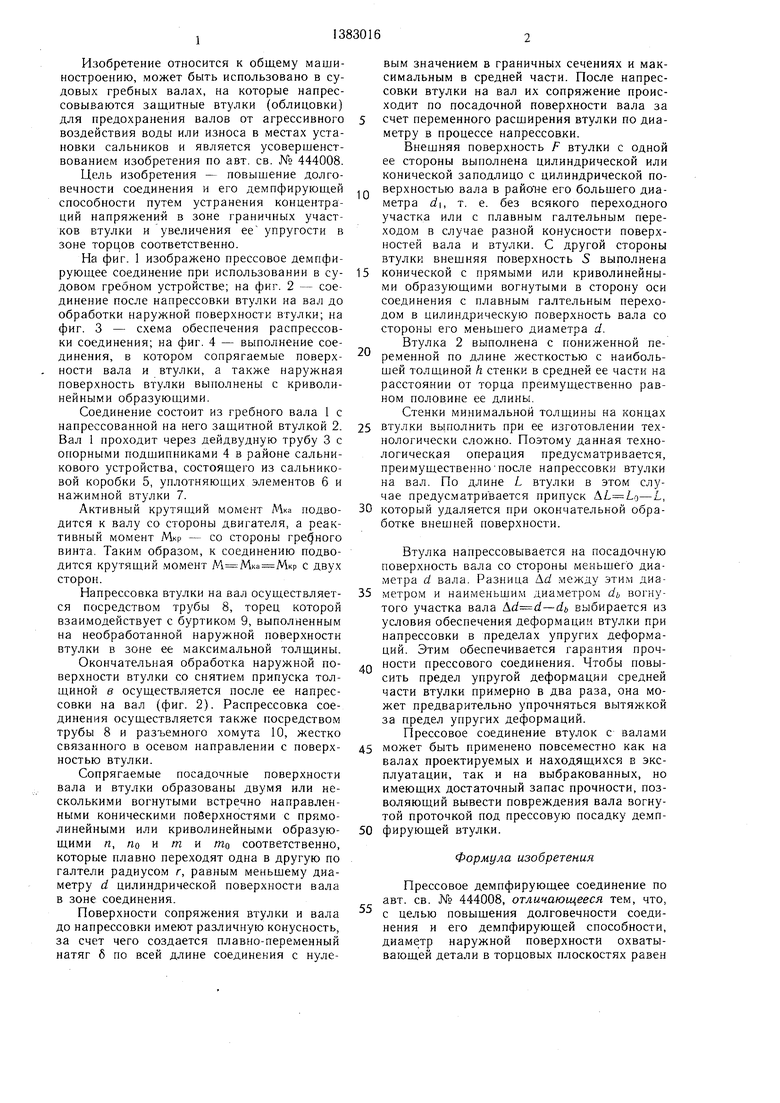

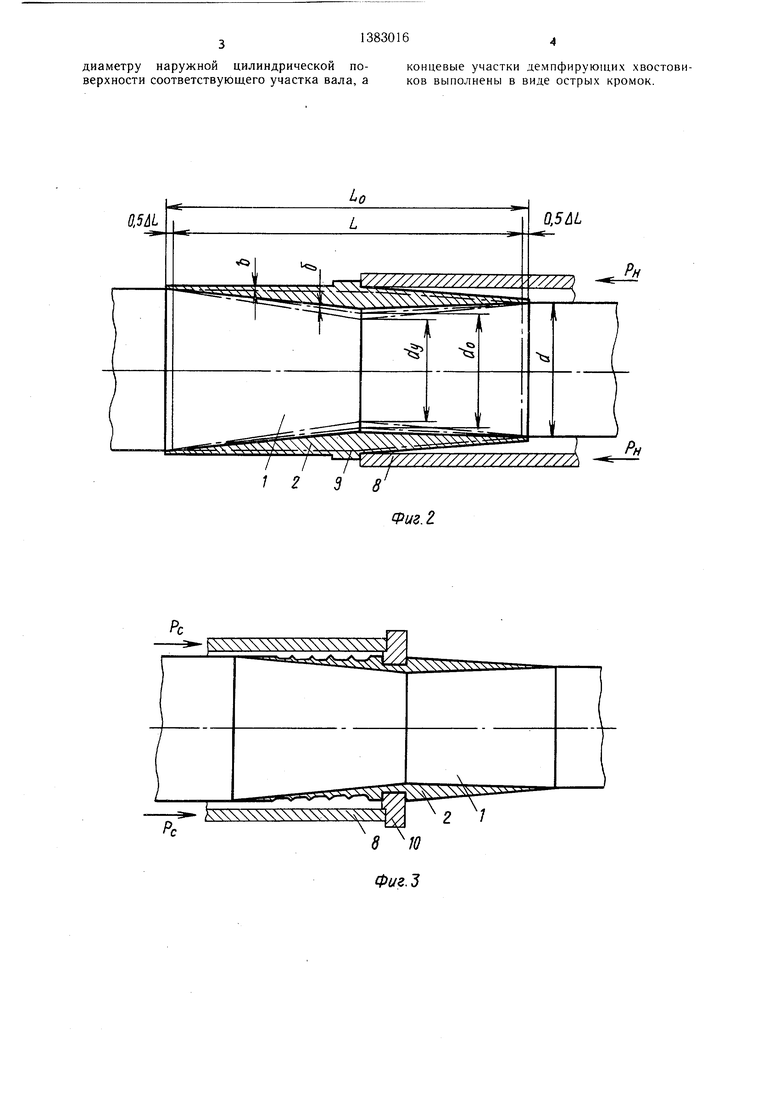

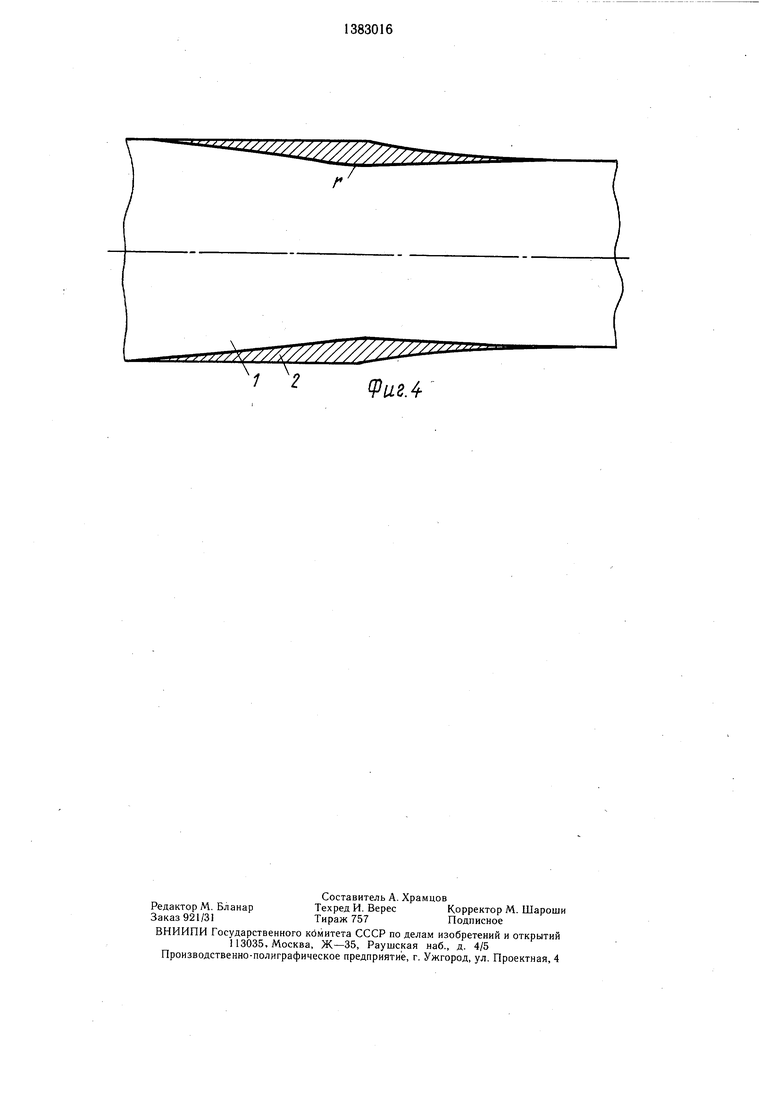

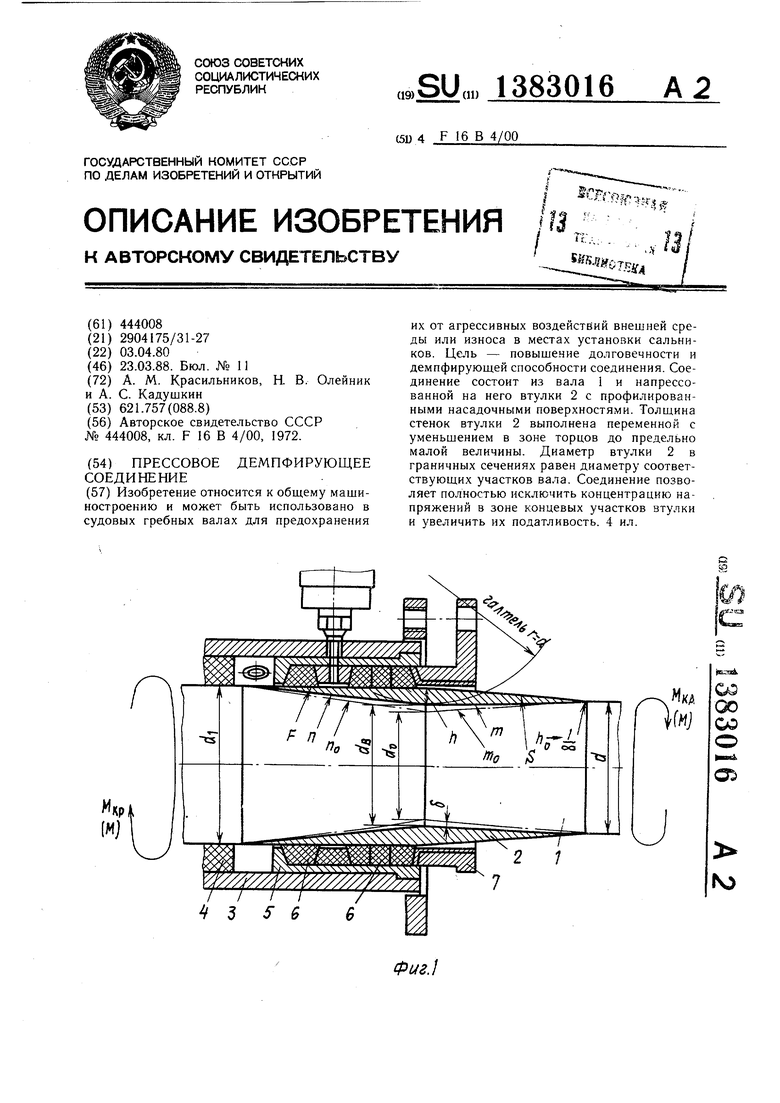

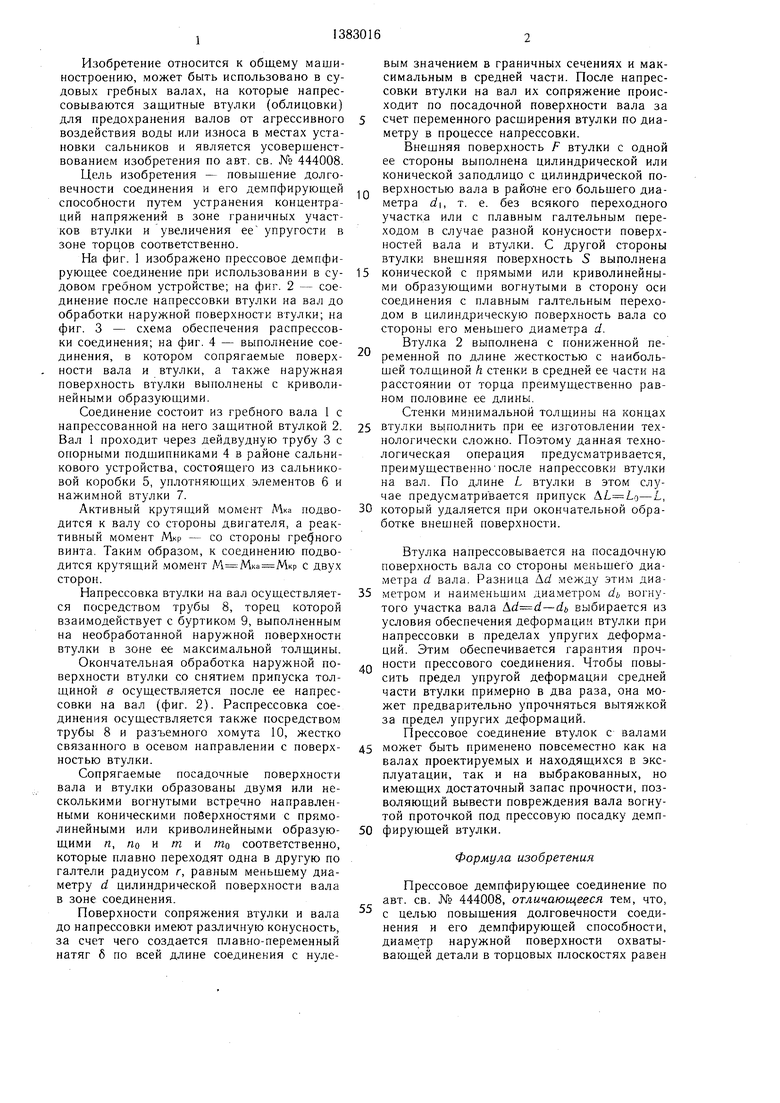

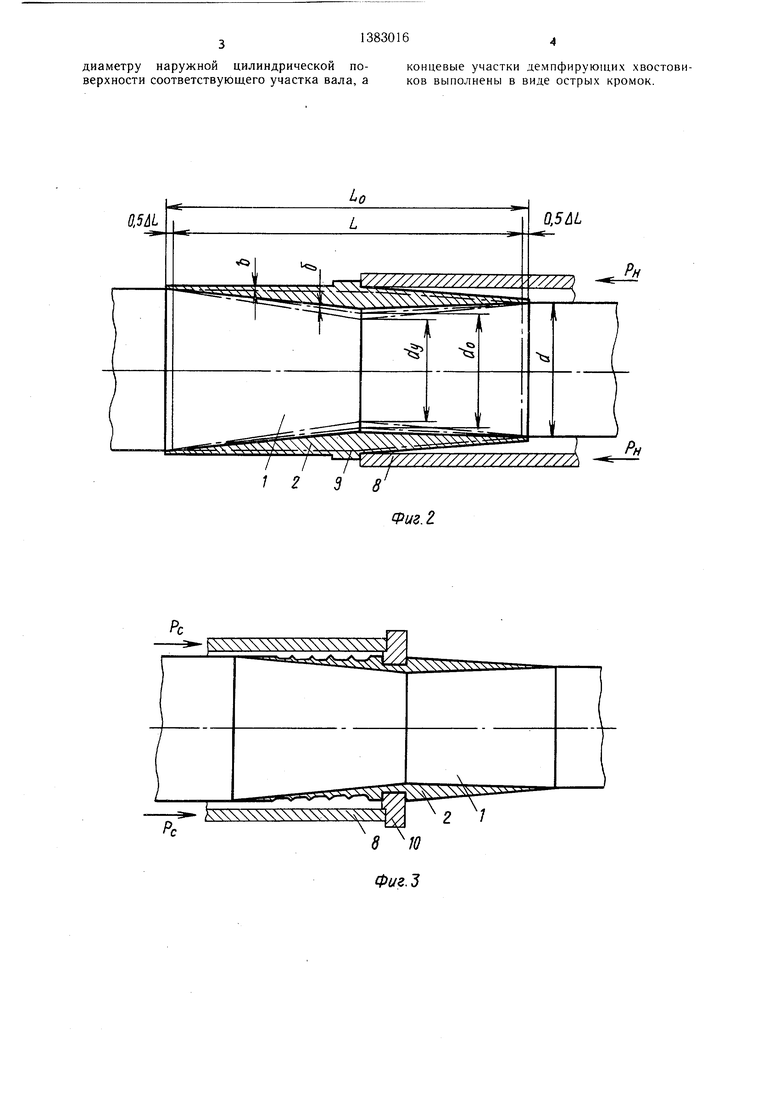

На фиг. 1 изображено прессовое де.мпфи- рующее соединение при использовании в судовом гребном устройстве; на фиг. 2 - соединение после напрессовки втулки на вал до обработки наружной поверхности втулки; на фиг. 3 - схема обеспечения распрессов- ки соединения; на фиг. 4 - выполнение соединения, в котором сопрягаемые поверхности вала и втулки, а также наружная поверхность втулки выполнены с криволинейными образующими.

Соединение состоит из гребного вала 1 с напрессованной на него защитной втулкой 2. Вал 1 проходит через дейдвудную трубу 3 с опорными подшипниками 4 в районе сальникового устройства, состоящего из сальниковой коробки 5, уплотняющих элементов 6 и нажимной втулки 7.

Активный крутящий момент подводится к валу со стороны двигателя, а реактивный момент Мкр - со стороны грешного винта. Таким образом, к соединению подводится крутящий момент с двух сторон.

Напрессовка втулки на вал осуществляется посредством трубы 8, торец которой взаимодействует с буртиком 9, выполненным на необработанной наружной поверхности втулки в зоне ее максимальной толщины.

Окончательная обработка наружной поверхности втулки со снятием припуска толщиной в осуществляется после ее напрессовки на вал (фиг. 2). Распрессовка соединения осуществляется также посредством трубы 8 и разъемного хомута 10, жестко связанного в осевом направлении с поверхностью втулки.

Сопрягаемые посадочные поверхности вала и втулки образованы двумя или несколькими вогнутыми встречно направленными коническими пойерхностями с прямолинейными или криволинейными образующими п, По и т я то соответственно, которые плавно переходят одна в другую по галтели радиусом г, равным меньшему диаметру d цилиндрической поверхности вала в зоне соединения.

Поверхности сопряжения втулки и вала до напрессовки имеют различную конусность, за счет чего создается плавно-переменный натяг б по всей длине соединения с нулевым значением в граничных сечениях и максимальным в средней части. После напрес- соБки втулки на вал их сопряжение происходит по посадочной поверхности вала за

счет переменного расширения втулки по диаметру в процессе напрессовки.

Внещняя поверхность F втулки с одной ее стороны выполнена цилиндрической или конической заподлицо с цилиндрической поверхностью вала в районе его больщего диаметра d, т. е. без всякого переходного участка или с плавным галтельным переходом в случае разной конусности поверхностей вала и втулки. С другой стороны втулки внещняя поверхность S выполнена

конической с прямыми или криволинейными образующими вогнутыми в сторону оси соединения с плавным галтельным переходом в цилиндрическую поверхность вала со стороны его меньшего диаметра d.

Втулка 2 выполнена с пониженной переменной по длине жесткостью с наиболь- щей толщиной h стенки в средней ее части на расстоянии от торца преимущественно равном половине ее длины.

Стенки минимальной на концах

втулки вьп юлнить при ее изготовлении технологически Сложно. Поэтому данная технологическая операция предусматривается, преимущественно после напрессовки втулки на вал. По длине L втулки в этом случае предусматривается припуск .o-L,

который удаляется при окончательной обработке внешней поверхности.

Втулка напрессовывается на посадочную поверхность вала со стороны меньшего диаметра d вала. Разница Ad между этим диаметром и наименьшим диаметром dh вогнутого участка вала выбирается из условия обеспечения деформации втулки при напрессовки в пределах упругих деформаций. Этим обеспечивается гарантия прочности прессового соединения. Чтобы повысить предел упругой деформации средней части втулки примерно в два раза, она может предварительно упрочняться вытяжкой за предел упругих деформаций.

Прессовое соединение втулок с валами

может быть применено повсеместно как на валах проектируемых и находящихся в эксплуатации, так и на выбракованных, но имеющих достаточный запас прочности, позволяющий вывести повреждения вала вогнутой проточкой под прессовую посадку демпфирующей втулки.

Формула изобретения

Прессовое демпфирующее соединение по авт. св. № 444008, отличающееся тем, что, с целью повышения долговечности соединения и его демпфирующей способности, диаметр наружной поверхности охватывающей детали в торцовых плоскостях равен

диаметру наружной цилиндрической поверхности соответствующего участка вала, а

0.

концевые участки демпфирующих хвостовиков выполнены в виде острых кромок.

Q.

Фиг. г

| Прессовое конусное крепление детали на валу | 1972 |

|

SU444008A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-03-23—Публикация

1980-04-03—Подача