Изобретение относится к сборочному производству, а именно к устройствам для сборки запрессовкой.

Целью изобретения является повышение надежности полученного соединения за счет придания концу трубы более точной формы, в результате чего обеспечивается получение требуемого натяга в соединении.

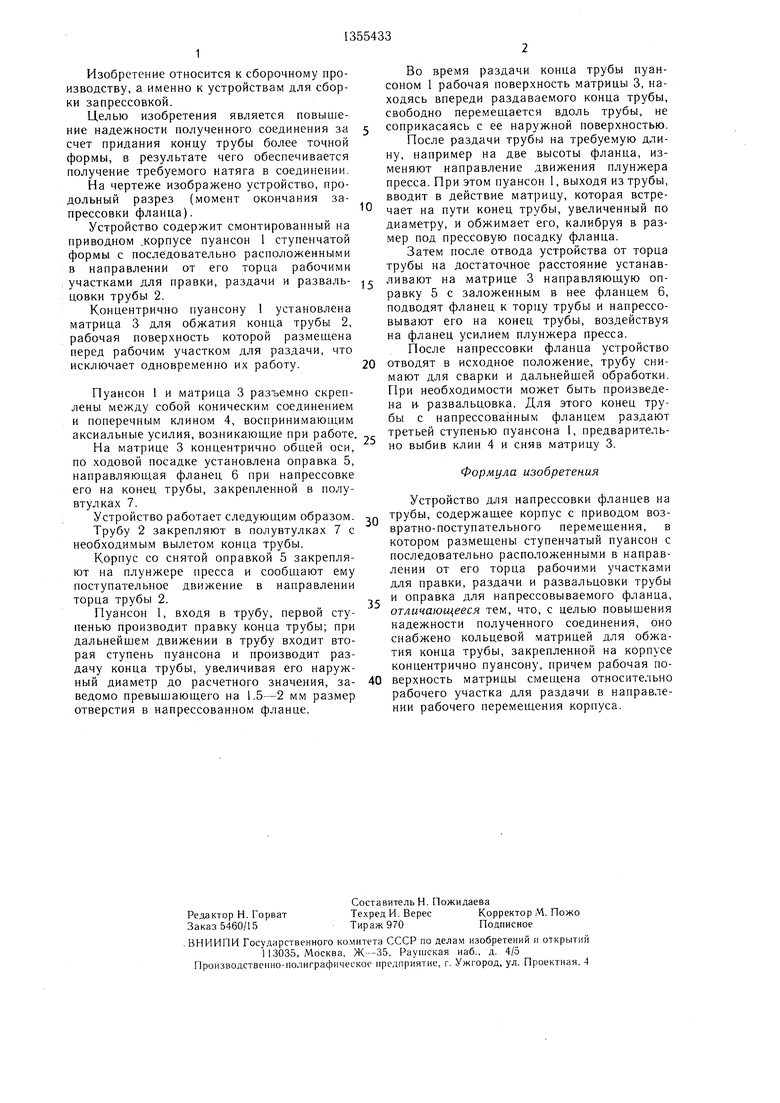

На чертеже изображено устройство, продольный разрез (момент окончания запрессовки фланца).

Устройство содержит смонтированный на приводном .корпусе пуансон 1 ступенчатой формы с после:довательно расположенными в направлении от его торца рабочими участками для правки, раздачи и развальцовки трубы 2.

Концентрично пуансону 1 установлена матрица 3 для обжатия конца трубы 2, рабочая поверхность которой размещена перед рабочим участком для раздачи, что исключает одновременно их работу.

Пуансон 1 и матрица 3 разъемно скреплены между собой коническим соединением и поперечным клином 4, воспринимающим аксиальные усилия, возникающие при работе.

На матрице 3 концентрично общей оси, по ходовой посадке установлена оправка 5, направляющая фланец 6 при напрессовке его на конец трубы, закрепленной в полувтулках 7.

Устройство работает следующим образом.

Трубу 2 закрепляют в полувтулках 7 с необходимым вылетом конца трубы.

Корпус со снятой оправкой 5 закрепляют на плунжере пресса и сообщают ему поступательное движение в направлении торца трубы 2.

Пуансон 1, входя в трубу, первой ступенью производит правку конца трубы; при дальнейщем движении в трубу входит вторая ступень пуансона и производит раздачу конца трубы, увеличивая его наружный диаметр до расчетного значения, заведомо превыщающего на 1.5-2 мм размер отверстия в напрессованном фланце.

Во время раздачи конца трубы пуансоном 1 рабочая поверхность матрицы 3, находясь впереди раздаваемого конца трубы, свободно перемещается вдоль трубы, не соприкасаясь с ее наружной поверхностью.

После раздачи трубы на требуемую длину, например на две высоты фланца, изменяют направление движения плунжера пресса. При этом пуансон 1, выходя из трубы, вводит в действие матрицу, которая встре- чает на пути конец трубы, увеличенный по диаметру, и обжимает его, калибруя в размер под прессовую посадку фланца.

Затем после отвода устройства от торца трубы на достаточное расстояние устанавливают на матрице 3 направляющую оправку 5 с заложенным в нее фланцем 6, подводят фланец к торцу трубы и напрессовывают его на конец трубы, воздействуя на фланец усилием плунжера пресса.

После напрессовки фланца устройство 0 отводят в исходное положение, трубу снимают для сварки и дальнейшей обработки. При необходимости может быть произведена И- развальцовка. Для этого конец трубы с напрессованным фланцем раздают третьей ступенью пуансона 1, предваритель- но выбив клин 4 и сняв матрицу 3.

Формула изобретения

5

0

Устройство для напрессовки фланцев на трубы, содержащее корпус с приводом возвратно-поступательного перемещения, в котором размещены ступенчатый пуансон с последовательно расположенными в направлении от его торца рабочими участками для правки, раздачи и развальцовки трубы и оправка для напрессовываемого фланца, отличающееся тем, что, с целью повышения надежности полученного соединения, оно снабжено кольцевой матрицей для обжатия конца трубы, закрепленной на корпусе концентрично пуансону, причем рабочая по- 0 верхность матрицы смещена относительно рабочего участка для раздачи в направлении рабочего перемещения корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТРУБНЫЙ МУФТОВЫЙ ПАТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2067250C1 |

| Соединение и устройство для его сборки | 1986 |

|

SU1412847A1 |

| Способ получения фланцевого раструбного соединения труб | 1990 |

|

SU1771916A1 |

| Устройство для одновременного уплотнения всех труб в трубной доске | 1981 |

|

SU963622A1 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНОЙ ТРУБЫ С ПОЛИЭТИЛЕНОВОЙ | 2009 |

|

RU2387911C1 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

| Способ ремонта ступицы с фланцем | 1981 |

|

SU988516A1 |

| Способ исследования напряженно-деформированного состояния материала при выдавливании с раздачей | 1987 |

|

SU1484432A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВКИ ФЛАНЦЕВ НА ЦИЛИНДРИЧЕСКИЕ КОРПУСА КОНДЕНСАТОРОВ | 1972 |

|

SU347822A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

Изобретение относится к сборочному производству, а именно к устройствам для напрессовки фланцев на трубы (Т). Целью изобретения является повышение надежности соединения путем калибровки наружной поверхности конца Т после его раздачи пансоном (П). При движении корпуса вместе с П 1 в направлении обрабатываемой Т 2, закрепленной в полувтулках 7 первая ступень П осуществляет правку, а затем вторая раздачу конца Т на нужную величину. Рабочая поверхность матрицы 3 не участвует в работе, поскольку смещена вперед по ходу корпуса относительно рабочей поверхности П для раздачи. После окончания раздачи изменяют направление перемещения корпуса. При этом осуществляется калибровка наружной поверхности конца Т матрицей 3. После этого устанавливают направляющую оправку 5 с заложенным в нее фланцем 6 и очередным ходом корпуса вперед напрессовывают фланец. 1 ил. (Л со ел СП 4:: СО со

| Устройство для напрессовкиплАСТиНчАТыХ дЕТАлЕй HA ТРубы | 1979 |

|

SU821123A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-30—Публикация

1986-07-02—Подача