Предлагаемое изобретение относится к области производства сливочного масла, а именно к способам и устройствам для нормализации сливочного масла по влажности, и может быть использовано в управлении производством масла, например на маслоизготовителях непрерывного действия.

При производстве сливочного масла способом сбивания сливок технологическими операциями, формирующими влажность масла, являются сбивание сливок в маслоизготовителе и механическая обработка масляного зерна.

Известно, что при сбивании сливок происходит агрегация (слипание) жировых шариков, являющаяся одним из элементарных физических процессов. В результате сбивания получается масляное зерно, влажность которого на этом этапе определяется частотой вращения мешалки сбивателя. Затем масляное зерно поступает в маслообработник, где подвергается механической обработке шнеками. Определяющим нормированным по стандартам параметром готового продукта является содержание влаги.

Известен способ стабилизации влажности путем внесения нормализующего компонента на выходе масла из маслоизготовителя. Однако этот способ применим тогда, когда режим работы маслоизготовителя обеспечивает влажность сливочного масла ниже заданного значения. Кроме этого этот способ при больших отклонениях влажности нарушает технологически приемлемое распределение влаги в масле [1, 2].

Наиболее близким по технической сущности к данному изобретению является способ автоматического управления процессом нормализации сливочного масла по влажности [3], предусматривающий регулирование частоты вращения рабочего органа маслоизготовителя и подачу нормализующего компонента в зависимости от рассогласования влажности от заданного значения и, с целью сокращения времени повышения влажности сливочного масла до заданного значения при сохранении его качественных показателей, дополнительное регулирование частоты вращения привода мешалки сбивателя в зависимости от рассогласования влажности от заданного значения.

Недостатком указанного способа при превышении влажностью заданного значения является большое время запаздывания, так как стабилизация влажности в этом случае производится только по каналу регулирования частоты вращения мешалки сбивателя. При больших возмущающих воздействиях, обусловленных, например, переходом на другой сливкосозревательный резервуар с подключением на сбивание сливок, отличающихся физико-химическими свойствами (температура физического созревания, жирность и кислотность), определяющими конечную влажность готового продукта, практически не может быть обеспечено оптимальное управление стабилизацией влажности по показателям качества, так как технологические параметры процесса созревания сливок, предваряющего процесс сбивания, на данной стадии аппаратурно нерегулируемы.

Это связано с тем, что созревание сливок происходит в специальных резервуарах и регламентируется параметрами (температурой физического созревания, жирностью и кислотностью сливок), которые имеют технологически разрешенные диапазоны: температура физического созревания - от 3 до 9°С, жирность - от 38 до 45%, кислотность - от 12 до 18°Т. При этом следует отметить, что выбор уровня параметров процесса созревания сливок в соответствии с технологическими инструкциями [4], определяется характеристиками исходного сырья, обеспечивающими оптимальный процесс созревания. Однако технологически разрешенное изменение исходных параметров сливок (жирность и кислотность) и режима созревания (температура и продолжительность) приводит к изменению влажности готового продукта на выходе маслоизготовителя до ±6%, т.е. основным фактором, формирующим содержание влаги на выходе, является "история" процесса созревания сливок.

Эти обстоятельства и обуславливают значительные возмущающие воздействия при переходе на очередной сливкосозревательный резервуар, вызывающие скачкообразное изменение влажности масла. "Число" таких переходных режимов при выработке партии масла определяется количеством сливкосозревательных резервуаров и может достигать 5-10.

Изобретение направлено на сокращение времени стабилизации влажности и снижение амплитуды ее отклонения при повышенной величине возмущающих воздействий.

Это достигается тем, что дополнительно, с упреждением на время запаздывания, в систему регулирования влажности вносят регулирующее воздействие, соответствующее величине ожидаемого отклонения влажности сливочного масла на выходе, эквивалентное формируемому суммарному изменению технологических параметров сливок, поступающих на сбивание из очередного сливкосозревательного резервуара, подготовленного для подключения к маслоизготовителю.

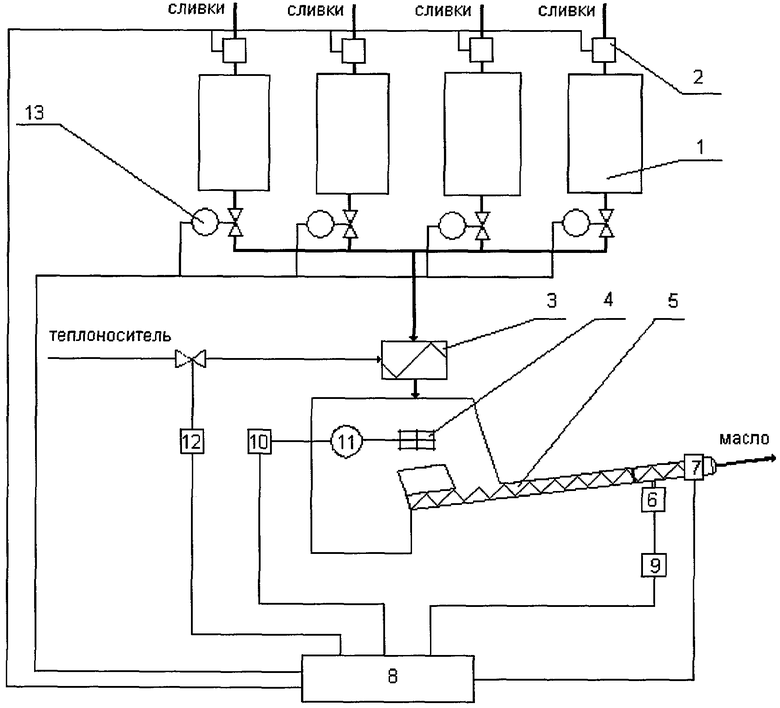

Предлагаемый способ может быть реализован с применением устройства, представленного на чертеже.

Оно включает сливкосозревательные резервуары 1 с комплектом первичных преобразователей контролируемых параметров сливок 2, исполнительные механизмы клапанов подачи сливок 13, теплообменник 3 для сливок, мешалку сбивателя 4, шнековый обработник 5 с насосом-дозатором 6 нормализующего компонента, являющиеся конструктивными элементами маслоизготовителя непрерывного действия. На выходе сливочного масла из маслоизготовителя установлен первичный преобразователь 7 влажности, который через микроконтроллер 8 связан с исполнительным механизмом 9 насоса-дозатора, исполнительным механизмом 10 регулирования частоты вращения привода мешалки сбивателя 11 и исполнительным механизмом 12 регулирования температуры сбивания сливок. Микроконтроллер 8 формирует регулирующее воздействие (количество подаваемого нормализующего компонента, частоту вращения мешалки сбивателя и температуру сбивания сливок) и обеспечивает взаимодействие каналов регулирования влажности в соответствии с суммарной величиной возмущающих воздействий, а также амплитудой и знаком отклонения влажности от заданного значения.

Сигналы, соответствующие параметрам сливок, поступающих на сбивание из очередного танка, от соответствующего комплекта первичных преобразователей 2 подаются в микроконтроллер 8, где эта информация запоминается и хранится. Подключение на сбивание сливок из очередного танка производится посредством подачи сигнала от микроконтроллера 8 соответствующему исполнительному механизму вентиля подачи сливок 13 на открытие. Одновременно с этим микроконтроллер 8 начинает отсчет времени запаздывания, определяет суммарную величину возможного отклонения влажности готового продукта и формирует компенсирующее регулирующее воздействие, подаваемое на соответствующие исполнительные органы (исполнительный механизм 9 насоса-дозатора 6 нормализующего компонента, исполнительный механизм 10 регулирования частоты вращения привода мешалки сбивателя 11 и исполнительный механизм 12 регулирования температуры сбивания сливок) с задержкой на время запаздывания. При наступлении установившегося режима работы МНД регулирование влажности масла производится исключительно по отклонению влажности масла.

При отклонении влажности масла от заданного значения в меньшую сторону (уменьшение влажности) сигнал с первичного преобразователя 7 поступает в микроконтроллер 8, который формирует управляющий сигнал на увеличение подачи нормализующего компонента. Этот сигнал подается на исполнительный механизм 9 насоса-дозатора 6 нормализующего компонента, увеличивая тем самым его производительность. Одновременно с этим микроконтроллер 8 формирует управляющие сигналы на изменение частоты вращения мешалки сбивателя и изменение температуры сбивания сливок и подает их соответственно на исполнительные механизмы 10 и 12, изменяя тем самым частоту вращения привода мешалки сбивателя 11 и температуру сбивания сливок, что увеличивает влажность масла. При достижении отклонения текущей влажности максимальной величины микроконтроллер 8 сохраняет уровень управляющего воздействия по каждому каналу регулирования до момента, указанного ниже. Регулирующее воздействие, внесенное по каналу дозирования нормализующего компонента, вызовет восстановление заданного значения влажности, но не обеспечит оптимальное распределение влаги в масле. Регулирующее воздействие по каналу регулирования частоты вращения мешалки сбивателя и каналу регулирования температуры сбивания сливок окажет влияние на влажность масла с запаздыванием, что выразится в появлении сигнала рассогласования влажности с противоположным знаком. При этом микроконтроллер 8 через исполнительный механизм 9 уменьшает подачу насосом-дозатором 6 нормализующего компонента до заданного (номинального) значения, сохраняя при этом уровень регулирующего воздействия по каналу изменения частоты вращения мешалки сбивателя и изменения температуры сбивания сливок без изменений и принимая его за новое номинальное значение. Таким образом, процесс нормализации сливочного масла по влажности по каналам изменения частоты вращения мешалки сбивателя и изменения температуры сбивания сливок "вытесняет" канал дозирования нормализующего компонента и приводит режим производства масла к оптимальному.

При увеличении (превышении) влажности масла от заданного значения сигнал с первичного преобразователя 7 поступает в микроконтроллер 8, который формирует управляющий сигнал на уменьшение подачи нормализующего компонента. Этот сигнал подается на исполнительный механизм 9 насоса-дозатора 6 нормализующего компонента, уменьшая тем самым его производительность вплоть до полного прекращения подачи нормализующего компонента (исключения канала дозирования нормализующего компонента). Одновременно с этим микроконтроллер 8 формирует управляющие сигналы на изменение частоты вращения мешалки сбивателя и изменение температуры сбивания сливок и подает их соответственно на исполнительные механизмы 10 и 12, изменяя тем самым частоту вращения привода мешалки сбивателя 11 и температуру сбивания сливок, что уменьшает влажность масла. При достижении отклонения текущей влажности максимального значения микроконтроллер 8 сохраняет уровень управляющего воздействия по каждому каналу до момента, указанного ниже. Регулирующее воздействие, внесенное по каналу дозирования нормализующего компонента, вызовет восстановление (частичное восстановление) заданного значения влажности. Регулирующее воздействие по каналу регулирования частоты вращения мешалки сбивателя и каналу регулирования температуры сбивания сливок окажет влияние на влажность масла с запаздыванием, что выразится в появлении сигнала рассогласования влажности с противоположным знаком. При этом микроконтроллер 8 через исполнительный механизм 9 увеличивает подачу насосом-дозатором 6 нормализующего компонента до заданного (номинального) значения, сохраняя при этом уровень регулирующего воздействия по каналу изменения частоты вращения мешалки сбивателя и изменения температуры сбивания сливок и принимая его за новое номинальное значение. Таким образом, процесс нормализации сливочного масла по влажности по каналам изменения частоты вращения мешалки сбивателя и изменения температуры сбивания сливок "вытесняет" канал дозирования нормализующего компонента и приводит режим производства масла к оптимальному.

Микроконтроллер 8 при наличии одновременно поступивших сигналов, предписывающих формирование сигналов и на увеличение, и на уменьшение влажности готового продукта, производит их алгебраическое сложение и вырабатывает итоговый сигнал, подаваемый на соответствующие исполнительные механизмы.

Источники информации

1. Грищенко А.Д. Сливочное масло. - М.: Легкая и пищевая промышленность, 1983. - 295 с.

2. Производство сливочного масла: Справочник / Андрианов Ю.П., Вышемирский Ф.А., Качераускис Д.В. и др.; Под ред. д-ра техн. наук Ф.А.Вышемирского. - М.: Агропромиздат, 1988. - 303 с.

3. Авторское свидетельство SU 1163815 А, А01J 15/00, опублик. 30.06.85. Бюл. №24.

4. Сборник технологических инструкций по производству сливочного и топленого масла: Под ред. Ф.А.Вышемирского. - М.: ЦНИИТЭИ, 1980. - 151 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ПРОЦЕССА НОРМАЛИЗАЦИИ СЛИВОЧНОГО МАСЛА ПО ВЛАЖНОСТИ | 2005 |

|

RU2298918C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ВЛАЖНОСТИ СЛИВОЧНОГО МАСЛА ПРИ ЕГО ПРОИЗВОДСТВЕ В МАСЛОИЗГОТОВИТЕЛЯХ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2012 |

|

RU2497355C2 |

| Способ производства сливочного масла | 1990 |

|

SU1757568A1 |

| Способ автоматического управления процессом нормализации сливочного масла по влажности | 1982 |

|

SU1163815A1 |

| Способ производства сливочного масла | 1977 |

|

SU624593A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НОРМАЛИЗАЦИИ СЛИВОЧНОГО МАСЛА ПО ВЛАЖНОСТИ | 1992 |

|

RU2031574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКВАСКИ ДЛЯ ПРОИЗВОДСТВА КИСЛОСЛИВОЧНОГО МАСЛА | 1973 |

|

SU380301A1 |

| Устройство для сбивания сливок к маслоизготовителю непрерывного действия | 1987 |

|

SU1496725A1 |

| Устройство для сбивания сливок к маслоизготовителю непрерывного действия | 1981 |

|

SU1009353A1 |

| Способ производства сливочного масла | 1989 |

|

SU1734638A1 |

Способ предназначен для стабилизации сливочного масла по влажности в маслоизготовителе непрерывного действия (МНД). Последний включает сливкосозревательные резервуары, сбиватель с мешалкой и насос-дозатор нормализующего компонента. На выходе МНД определяют по формуле величину ожидаемого отклонения влажности сливочного масла. Регулируют частоту вращения мешалки сбивателя и подачу нормализующего компонента в зависимости от рассогласования влажности от заданного значения с учетом величины ожидаемого компонента. Изобретение позволяет снизить амплитуду отклонения влажности и сократить время стабилизации, обеспечивая при этом повышение объема выпуска масла с нормированным содержанием влаги до 10% на каждый сливкосозревательный резервуар. 1 ил.

Способ стабилизации сливочного масла по влажности в маслоизготовителе непрерывного действия (МНД), включающего сливкосозревательные резервуары, сбиватель с мешалкой и насос-дозатор нормализующего компонента, предусматривающий регулирование частоты вращения мешалки сбивателя и подачу нормализующего компонента в зависимости от рассогласования влажности от заданного значения, определение величины ожидаемого отклонения влажности сливочного масла на выходе МНД по формуле

,

,

где ΔZ - величина ожидаемого отклонения влажности на выходе МНД;

а0, аi - коэффициенты регрессии, отражающие уровень влияния технологических параметров на изменение влажности масла;

Δxi - отклонение технологических параметров процесса;

i=1, 2, 3...n,

а регулирование частоты вращения мешалки сбивателя и подачи нормализующего компонента осуществляют с учетом величины ожидаемого отклонения влажности.

| 0 |

|

SU163815A1 | |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НОРМАЛИЗАЦИИ СЛИВОЧНОГО МАСЛА ПО ВЛАЖНОСТИ | 1992 |

|

RU2031574C1 |

| Способ автоматического управления процессом нормализации сливочного масла по влажности | 1987 |

|

SU1549507A1 |

Авторы

Даты

2007-07-10—Публикация

2005-06-14—Подача