Изобретение относится к области химической технологии, а именно к установкам грануляции расплавов.

Известен каплеобразователь гранулятора, представляющий собой содержащую расплав гранулируемого материала емкость, дно которой выполнено в виде перфорированной плиты с прикрепленным к ней спиральным трубчатым нагревателем (заявка ФРГ №2222008, кл. B01J 2/02, 1980).

Недостатками этого каплеобразователя является недостаточно эффективная передача тепла от нагревателя к плите, а также неполное использование площади плиты для каплеобразования.

Наиболее близким к предполагаемому изобретению является каплеобразователь гранулятора, представляющий собой содержащую расплав гранулируемого материала емкость, дно которой выполнено в виде перфорированной плиты, на которой жестко закреплены нагреватели, выполненные в виде профилей незамкнутого сечения (Патент РФ №2104765 от 20.02.98 «Гранулятор»).

Такой каплеобразователь в меньшей мере, чем ранее названный аналог, но все же сохраняет те же недостатки: недостаточно эффективную теплопередачу и неполное использование площади плиты.

Задачей предполагаемого изобретения является повышение эффективности и надежности работы каплеобразователя путем обеспечения равномерного прогрева всех без исключения каналов для истечения расплава при полном использовании поверхности плиты для каплеобразования.

Указанная задача решается тем, что заявляемое устройство содержит емкость для расплава гранулируемого материала с днищем в виде перфорированной обогреваемой плиты При этом плита выполнена из параллельно расположенных, разнесенных на некоторое расстояние, перфорированных листов с системой соосных отверстий, в которых закреплены трубки, служащие каналами для истечения расплава, а теплоноситель циркулирует в оставшемся свободным пространстве между листами.

Пространство между листами может быть снабжено системой перегородок для упорядочивания движения теплоносителя и устранения риска возникновения вихревых структур, которые могли бы нарушить однородность температурного поля.

В предложенном варианте каждая без исключения трубка обтекается теплоносителем и протяженность участка теплопереноса по металлу, в отличие от прототипа, ограничена толщиной трубки, что гарантирует прогрев трубок и одинаковость температуры для всех каналов истечения расплава. Кроме того, отсутствие нагревателей на поверхности плиты позволяет полностью использовать всю ее поверхность для каплеобразования.

На практике часто наблюдается уменьшение просвета отверстий каплеобразователя из-за отложения механических включений или продуктов нежелательных химических реакций. Так, например, при гранулировании серы отверстия в плите покрываются сульфидными отложениями. Для предотвращения этого явления в предлагаемом устройстве можно снабжать трубки плиты трубчатыми вставками из инертного по отношению к расплаву материала, например, фторопласта в случае с гранулированием серы.

При осуществлении изобретения может быть получен технический результат, заключающийся в увеличении производительности гранулятора ввиду исчезновения «замороженных» отверстий и возможности увеличения числа отверстий в плите при тех же ее размерах, а также облегчения обслуживания каплеобразователя, в частности его очистки, в связи с устранением выступающих элементов на поверхности плиты.

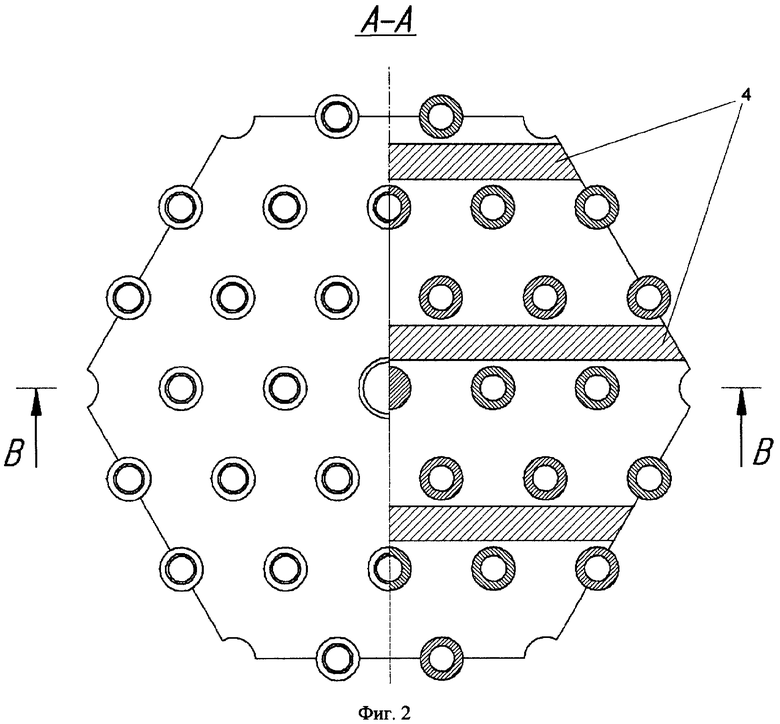

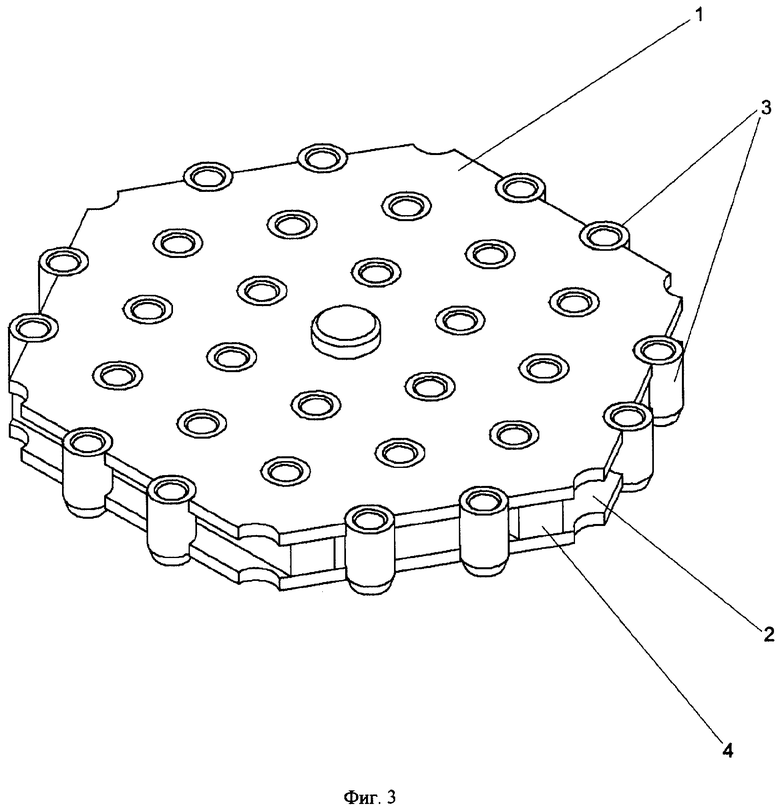

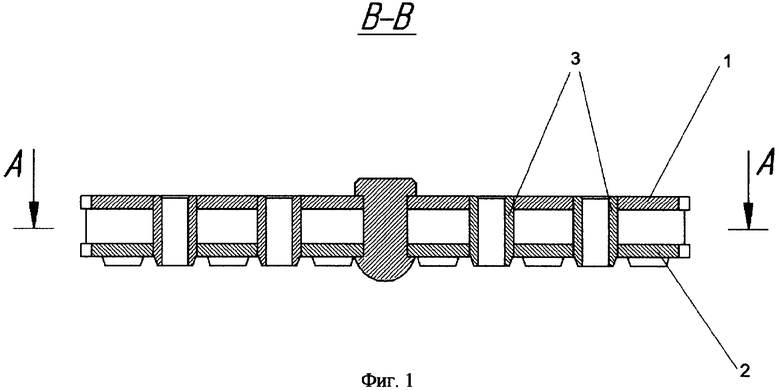

На Фиг.1 показан поперечный разрез плиты каплеобразователя, на Фиг.2. - вид плиты в плане и разрез по срединной поверхности, на Фиг.3. - фрагмент плиты каплеобразователя в аксонометрии.

Плита каплеобразователя включает верхний лист 1, нижний лист 2 и закрепленные в них трубки 3. Между листами 1 и 2 могут устанавливаться перегородки 4, упорядочивающие поток теплоносителя вплоть до разбиения внутреннего пространства плиты на ряд отдельных каналов для циркуляции теплоносителя.

Устройство работает следующим образом. В пространство между листами 1 и 2 плиты каплеобразователя подается теплоноситель, который разогревает плиту, после чего в пространство над плитой подается расплав гранулируемого материала. Истекая через трубки плиты, расплав образует систему струй, которые дробятся на отдельные капли, застывающие в соответствующем хладагенте согласно дальнейшему технологическому процессу гранулятора того или иного конкретного исполнения.

Технико-экономическое преимущество заявляемого изобретения заключается в повышении качества гранул в связи со стабилизацией температурного поля в плите и, следовательно, обеспечения одинаковых условий для формирования всех струй и исключения застывания расплава в соплах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229332C2 |

| СПОСОБ ПРОВЕДЕНИЯ ВОДНО-ТЕРМИЧЕСКОЙ ПРОЦЕДУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2313326C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ДЛЯ СЕРНОГО БЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2401819C1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

| Гранулятор | 1981 |

|

SU997783A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВА И ГРАНУЛЯТОР | 2007 |

|

RU2343967C2 |

| СПОСОБ УТИЛИЗАЦИИ БОЕПРИПАСОВ | 1996 |

|

RU2087844C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 2007 |

|

RU2350381C2 |

Изобретение относится к области химической технологии, а именно к установкам грануляции расплавов. Каплеобразователь гранулятора содержит емкость для расплава гранулируемого материала с днищем в виде перфорированной обогреваемой плиты. Плита выполнена из параллельно расположенных перфорированных листов с системой соосных отверстий, в которых закреплены трубки, служащие каналами для истечения расплава. Теплоноситель циркулирует в оставшемся свободным пространстве между листами. Пространство между листами может быть также оснащено системой перегородок для упорядочивания движения теплоносителя. Трубки плиты могут быть снабжены вставками из стойкого к воздействию расплава материала. Технический результат - повышение качества гранул за счет стабилизации температурного поля в плите. 2 з.п. ф-лы, 3 ил.

| Установка для использования теплоты жидкого шлака | 1982 |

|

SU1038307A1 |

| Гранулятор расплавов | 1968 |

|

SU1318277A1 |

| ГРАНУЛЯТОР | 1991 |

|

RU2104765C1 |

| Устройство для подачи бетонной смеси в цилиндрические формы | 1984 |

|

SU1209454A1 |

| Устройство для гранулирования | 1990 |

|

SU1764687A1 |

Авторы

Даты

2007-07-10—Публикация

2005-11-01—Подача