Изобретение относится к грануляционной технике и может быть использовано в химической и других отраслях промыш/1ен- ности, например, при гранулировании расплавов твердых смол.

Известно устройство для гранулирования, содержащее обогреваемую ванну с переливной пластиной, верхняя и нижняя кромки которой выполнены зубчатыми, и вершины зубьев верхней кромки расположены над впадинами зубьев нижней кромки.

При работе за счет взаимного расположения зубьев верхней и нижней кромки переливной пластины облегчается формирование отдельных стекающих с зубьев нижней кромки струй расплава, которые затем распадаются на капли.

Недостатком известного устройства является то, что при изменении количества расплава, поступающего на пленкообразо(Л

С

вание, вместе с толщиной пленки изменяется и нагрузка на каждый струеформирую- щий зуб, увеличивается или уменьшается, что приводит к изменению размера одновременно всех образуемых струй (изменение их площади поперечного сечения) и, следовательно, к изменению режима капле- образования и снижению качества готового продукта, равномерность грансостава которого снижается Поддержание же равномерной подачи расплава в ванну всегда затруднительно, а в ряде случаев невозможно по технологическим причинам.

Известно также устройство для образования капель расплавов, содержащее питатель, пленкообразователь и струеформирующее устройство. Последнее выполнено в виде обогреваемой наклонной перфорированной плиты, на нижней стороне которой перпендикулярно ее поверхности вдоль ряда отверстий установлены зубчатые пластины, причем

N о

Ь О 00 VI

:

каждый зуб пластины расположен против отверстия плиты, и перфорированная плита снабжена устройством для регулирования ее наклона. При этом отверстия в плите последующего ряда могут быть смещены по отношению к отверстиям предыдущего ряда и выполнены с увеличением диаметра в сторону прохождения пленки расплава.

При работе расплав в виде пленки поступает на наклонную перфорированную плиту, направляется через отверстия на расположенные под ними зубья зубчатых пластин, с которых стекает в виде отдельных струй, в последствии дробящихся на капли. Необходимый расход материала к зубчатым пластинам обеспечивается соответствующим наклоном перфорированной плиты.

К недостаткам известного устройства следует отнести громоздкость его коиструк- ции, неравномерность грансостава получаемого продукта при изменении подачи расплава, Последнее объясняется тем, что при изменении расхода подаваемого на гранулирование расплава изменяется толщина пленки расплава на перфорированной плите и, следовательно, количество расплава, поступающего через отверстия этой плиты к струеформирующим зубьям. Поддержание же постоянной толщины пленки на перфорированной плите с помощью изменения ее наклона крайне затруднительно и неудобно при изменяющемся расходе, так как не известно точно, на какой угол нужно изменять наклон перфорирован- ной плиты. Кроме того, при регулировании наклона перфорированной плиты изменяется также и положение зубьев в пространстве, что значительно влияет на струеформирова- ние.

Известно устройство для чешуирования расплава, наиболее близкое по технической сущности к заявляемому и включающее обогреваемую ванну с переливной пластиной, верхняя кромка которой выполнена наклон- ной от краев к ее середине, горизонтальный трубчатый нагреватель, установленный с зазором около переливной пластины.

При работе расплав, подаваемый в ванну, стекает через верхнюю кромку перелив- ной пластины, накапливается и равномерно распределяется между трубчатым нагревателем и обогреваемой переливной пластиной, и через зазор между ними в виде пленки равномерной толщины стекает на охлаждаемую движущуюся поверхность или в охлаждающую среду.

Достоинством известного устройства является то, что при изменении количества расплавленного материала, подаваемого в

ванну, толщина стекающей пленки всегда постоянна и зависит только от величины зазора между переливной пластиной и трубчатым нагревателем.

Недостатком известного устройства являются невысокие технологические возможности, например, невозможность получения равномерных струй и использования этого устройства для получения правильных по форме отдельных гранул, т.е. получения продуктов с повышенными качественными характеристиками.

Цель изобретения - повышения качества готового продукта на выходе за счет обес- печения высокой равномерности образуемых струй расплава в широком диапазоне вязкостей и нагрузок.

Указанная цель достигается за счет того, что в устройстве для образования струй, включающем обогреваемую ванну с переливной пластиной, верхняя кромка которой выполнена наклонной от краев к ее середине, горизонтальный трубчатый нагреватель, установленный с зазором около переливной пластины, и расположенный под ними охладитель; на переливной пластине под трубчатым нагревателем закреплена пластинчатая накладка с толщиной, превышающей зазор между переливной пластиной и трубчатым нагревателем, верхняя и нижняя кромки накладки выполнены зубчатыми, причем вершины зубьев верхней кромки накладки расположены над впадинами зубьев ее нижней кромки.

Благодаря тому, что на переливной пластине под трубчатым нагревателем закреплена пластинчатая накладка с толщиной, превышающей зазор между переливной пластиной и трубчатым нагревателем, и верхняя кромка накладки выполнена зубчатой, обеспечивается гарантированное рассечение стекающей равномерной пленки расплава на отдельные струи постоянного поперечного сечения независимо от величины подачи расплава в ванну. При колебаниях величины подачи расплава в ванну сечение этих струй не изменяется, а изменяется лишь количество образуемых струй. Т.е. на каждом краю зубчатой накладки под трубчатым нагревателем происходит образование новых таких же по сечению струй при увеличении подачи в ванну расплава, или полное прекращение существования определенного количества струй при уменьшении подачи в ванну расплава. При этом увеличение или уменьшение в зависимости от нагрузки количества образующихся струй происходит строго равномерно от середины переливной пластины, что обеспечивает плавное изменение тепловых нагрузок на

расположенный под устройством для образования струй теплообменный аппарат, будь то колонный аппарат с охлаждающей средой или ленточный охладитель.

Снабжение переливной пластины зуб- чатой накладкой с толщиной, превышающей зазор между переливной пластиной и трубчатым нагревателем, обеспечивает рассечение пленки расплава и образование равномерных струй в значительно более широком диапазоне вязкости по сравнению с известными устройствами, что значительно расширяет технологические возможности.

За счет того, что нижняя кромка наклад- ки выполнена зубчатой, и вершины зубьев верхней кромки накладки расположены над впадинами зубьев ее нижней кромки, значительно облегчается формирование струй с цилиндрической формой и последующее разделение каждой сформированной струи на капли равномерного размера за счет создания равномерных условий истечения струй, что в конечном итоге повышает качество готового продукта.

В располагаемых нами источниках информации не обнаружены технические решения, содержащие в совокупности признаки, сходные с отличительными признаками заявляемого решения.

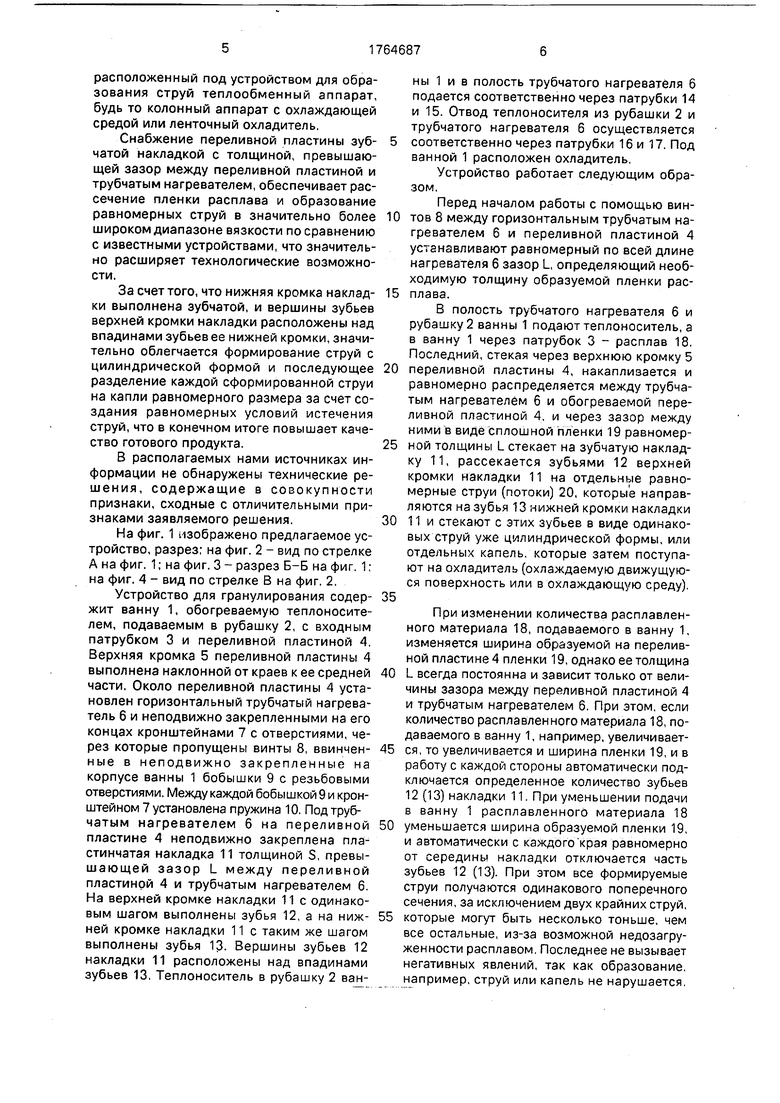

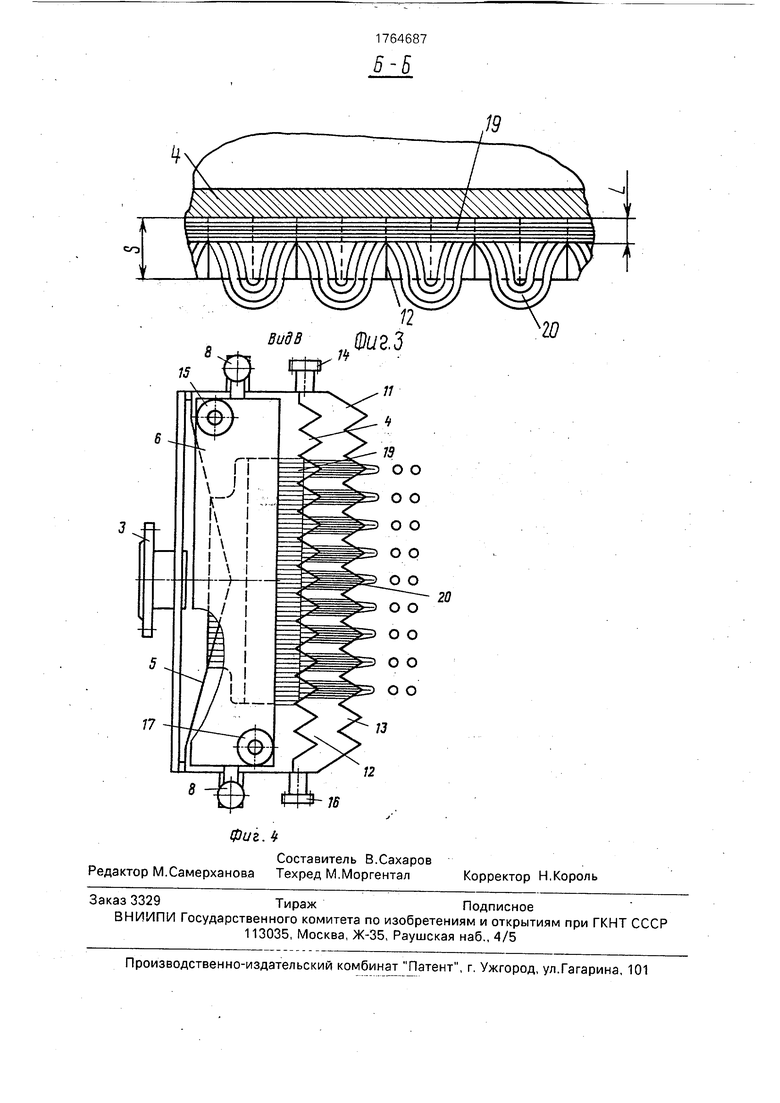

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 ; на фиг. 4 - вид по стрелке В на фиг. 2.

Устройство для гранулирования содер- жит ванну 1, обогреваемую теплоносителем, подаваемым в рубашку 2, с входным патрубком 3 и переливной пластиной 4. Верхняя кромка 5 переливной пластины 4 выполнена наклонной от краев к ее средней части, Около переливной пластины 4 установлен горизонтальный трубчатый нагреватель 6 и неподвижно закрепленными на его концах кронштейнами 7 с отверстиями, через которые пропущены винты 8, ввинчен- ные в неподвижно закрепленные на корпусе ванны 1 бобышки 9 с резьбовыми отверстиями. Между каждой бобышкой 9 и кронштейном 7 установлена пружина 10. Под трубчатым нагревателем б на переливной пластине 4 неподвижно закреплена пластинчатая накладка 11 толщиной S, превышающей зазор L между переливной пластиной 4 и трубчатым нагревателем 6. На верхней кромке накладки 11 с одинаковым шагом выполнены зубья 12, а на ниж- ней кромке накладки 11 с таким же шагом выполнены зубья 13. Вершины зубьев 12 накладки 11 расположены над впадинами зубьев 13, Теплоноситель в рубашку 2 ванны 1 ив полость трубчатого нагревателя 6 подается соответственно через патрубки 14 и 15. Отвод теплоносителя из рубашки 2 и трубчатого нагревателя 6 осуществляется соответственно через патрубки 16 и 17. Под ванной 1 расположен охладитель.

Устройство работает следующим образом.

Перед началом работы с помощью винтов 8 между горизонтальным трубчатым нагревателем 6 и переливной пластиной 4 устанавливают равномерный по всей длине нагревателя 6 зазор L, определяющий необходимую толщину образуемой пленки расплава.

В полость трубчатого нагревателя 6 и рубашку 2 ванны 1 подают теплоноситель, а в ванну 1 через патрубок 3 - расплав 18. Последний, стекая через верхнюю кромку 5 переливной пластины 4, накапливается и равномерно распределяется между трубчатым нагревателем б и обогреваемой переливной пластиной 4, и через зазор между ними в виде сплошной пленки 19 равномерной толщины L стекает на зубчатую накладку 11, рассекается зубьями 12 верхней кромки накладки 11 на отдельные равномерные струи (потоки) 20, которые направляются на зубья 13 нижней кромки накладки

11и стекают с этих зубьев в виде одинаковых струй уже цилиндрической формы, или отдельных капель, которые затем поступают на охладитель (охлаждаемую движущуюся поверхность или в охлаждающую среду).

При изменении количества расплавленного материала 18, подаваемого в ванну 1, изменяется ширина образуемой на переливной пластине 4 пленки 19, однако ее толщина L всегда постоянна и зависит только от величины зазора между переливной пластиной 4 и трубчатым нагревателем 6. При этом, если количество расплавленного материала 18, подаваемого в ванну 1, например, увеличивается, то увеличивается и ширина пленки 19, и в работу с каждой стороны автоматически подключается определенное количество зубьев

12(13) накладки 11. При уменьшении подачи в ванну 1 расплавленного материала 18 уменьшается ширина образуемой пленки 19, и автоматически с каждого края равномерно от середины накладки отключается часть зубьев 12 (13). При этом все формируемые струи получаются одинакового поперечного сечения, за исключением двух крайних струй, которые могут быть несколько тоньше, чем все остальные, из-за возможной недозагру- женности расплавом. Последнее не вызывает негативных явлений, так как образование, например, струй или капель не нарушается.

Предлагаемое устройство обеспечивает высокую равномерность образуемых струй из расплавленных материалов в широком диапазоне вязкостей и нагрузок, не требует повышенного внимания обслуживающего персонала при эксплуатации, обеспечивает плавное изменение тепловых нагрузок на охладитель, что расширяет технологические возможности, обеспечивает высокие качество продукта на выходе и надежность в работе.

Формула изобретения Устройство для гранулирования, включающее обогреваемую ванну с переливной пластиной, верхняя кромка которой выполнена наклонной от краев к ее середине, го0

ризонтальный трубчатый нагреватель, установленный с зазором около переливной пластины, и расположенный под ними охладитель, отличающееся тем, что, с целью повышения качества готового продукта за счет обеспечения высокой равномерности образуемых струй расплава в широком диапазоне вязкостей и нагрузок, на переливной пластине под трубчатым нагревателем закреплена пластинчатая накладка толщиной, превышающей зазор между переливной пластиной и трубчатым нагревателем, верхняя и нижняя кромки накладки выполнены зубчатыми, причем вершины зубьев верхней кромки накладки расположены над впадинами зубьев ее нижней кромки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для образования капель расплавов | 1983 |

|

SU1212544A1 |

| Устройство для гранулирования | 1981 |

|

SU975051A1 |

| Устройство для образования струй расплава | 1973 |

|

SU689715A1 |

| Устройство для чешуирования расплава | 1990 |

|

SU1768272A1 |

| Устройство для образования капель расплавов | 1987 |

|

SU1477460A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| ГРАНУЛЯТОР | 1991 |

|

RU2104765C1 |

| Устройство для гранулирования | 1988 |

|

SU1611434A1 |

| Устройство для чешуирования расплавов полимерных материалов | 1990 |

|

SU1766686A1 |

| КАПЛЕОБРАЗОВАТЕЛЬ ГРАНУЛЯТОРА | 2005 |

|

RU2302286C1 |

Использование: получение равномерных струй расплава при гранулировании материалов с различными показателями вязкости. Сущность изобретения: в устройстве, содержащем обогреваемую ванну с переливной пластиной, верхняя кромка которой выполнена наклонной от краев к ее середине, горизонтальный трубчатый нагреватель, установленный с зазором около переливной пластины и расположенный под ними охладитель, на переливной пластине под трубчатым нагревателем закреплена пластинчатая накладка толщиной, превышающей зазср между переливной пластиной и трубчатым нагревателем, верхняя и нижняя кромки накладки выполнены зубчатыми, причем вершины зубьев верхней кромки накладки расположены над впадинами зубьев ее нижней кромки. 4 ил.

Расплыб

1В

7

Фиг.

ВыходтеплоншГ-телй

Ъ с

о

14

СЮ

Входтепло- носителя

-J

О1 4ь СП

аз -J

77

1764687

5-5

| Устройство для гранулирования | 1981 |

|

SU975051A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для образования капель расплавов | 1983 |

|

SU1212544A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1680296, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-30—Публикация

1990-06-18—Подача