Изобретение относится к технологии и оборудованию для очистки внутренней поверхности труб от различных видов твердых загрязнений и отложений, в частности, насосно-компрессорных труб (НКТ), бывших в эксплуатации, при ремонте и подготовке их к повторному применению в нефтедобывающей, химической, нефтехимической и других отраслях промышленности.

Известен классический способ очистки полости труб от твердых отложений, включающий механическое струйное воздействие на отложения путем подачи в полость трубы пара, моющей жидкости и воздуха и последующее удаление разрушенных отложений [1]. Для усиления эффекта в известном способе предлагается дополнительно производить обработку моющей жидкостью с наложением ультразвука.

Однако указанный известный способ является малоэффективным при разрушении высокопрочных отложений, находящихся в большом количестве в полости трубы.

Также известен ряд способов очистки труб от твердых отложений, включающих предварительное пропаривание труб и последующее механическое воздействие на отложения путем пропускания внутри трубы очистного инструмента (роликов, скребков и т.п.), срезающих указанные отложения, и последующее удаление разрушенных отложений, например, путем выдувания их из полости труб сжатым воздухом [2, 3].

Недостатком указанных известных способов является то, что в процессе очистки происходит изнашивание очистного инструмента, в результате чего эффективность очистки снижается.

Кроме того, при осуществлении указанных известных способов требуется присутствие оператора для контроля и замены очистного инструмента, что усложняет процесс. Также усложняет процесс и необходимость дополнительной оснастки для улавливания и очистки загрязненного воздуха, который к тому же не удается полностью очистить в производственных условиях, что приводит к загрязнению окружающей среды.

Наиболее близким к предлагаемому способу по технической сущности является способ очистки труб от твердых отложений, согласно которому берут трубы, бывшие в эксплуатации, предварительно пропаренные (операцию пропаривания обычно производят нефтяники на промыслах или на производственных базах), производят механическое воздействие на стенку (на ее наружную поверхность) трубы путем приложения перпендикулярно оси трубы знакопеременной нагрузки (посредством нажатия и изгиба) с одновременным поступательным и вращательным движением трубы, последующее удаление разрушенных отложений, после чего производят контроль очищаемой поверхности и окончательную очистку, используя электрогидравлический эффект [4].

Однако указанный известный способ не обеспечивает полное удаление твердых отложений, особенно смешанного типа, состоящих из неорганической (соли) и органической (асфальтеносмолопарафиновые отложения) частей за один цикл прогона трубы через устройство, оказывающее механическое воздействие на нее.

Кроме того, учитывая, что механическое знакопеременное воздействие на стенки трубы в известном способе производят при величине нагрузки, равной величине упругопластической деформации, то это может привести к появлению в теле трубы скрытых остаточных напряжений, что, в свою очередь, может спровоцировать последующее самоискривление трубы, которое обычно выявляется в процессе их хранения или последующей эксплуатации, а это чревато аварийными ситуациями.

Также известно устройство для очистки внутренней поверхности труб, состоящее из виброплощадки с жестко закрепленными на ней вибровозбудителем и приспособлением для закрепления труб [5]. Указанное устройство обеспечивает механическое воздействие на тело трубы путем придания ей вибрации, за счет чего и протекает процесс очистки.

Недостатком указанного известного устройства является то, что оно не обеспечивает высокое качество и полноту очистки, особенно от твердых отложений смешанного типа.

Наиболее близким к предлагаемой установке по технической сущности является установка для очистки труб от твердых отложений, включающая

- устройство, обеспечивающее механическое воздействие на стенку трубы (на ее внешнюю поверхность) путем приложения знакопеременной нагрузки перпендикулярно оси трубы при поступательном и вращательном движении трубы,

- и узел, обеспечивающий удаление разрушенных отложений [4].

В качестве указанного устройства в известной установке предлагается использовать правильный стан, обеспечивающий знакопеременный изгиб трубы при прохождении ее через ролики стана.

Однако указанная известная установка не обеспечивает полноту очистки труб за один цикл прогона трубы через устройство, оказывающее механическое воздействие на нее, особенно от твердых отложений смешанного типа.

Еще одним недостатком является то, что знакопеременную нагрузку на стенку трубы указанное устройство известной установки производит при усилии, равном величине упругопластической деформации, что может привести к появлению в теле трубы скрытых остаточных напряжений, которые могут спровоцировать последующее самоискривление трубы. Все это снижает эффективность работы известной установки.

Единый технический результат, достигаемый при осуществлении предлагаемой группы изобретений, заключается в повышении качества очистки за счет обеспечения полной очистки внутренней поверхности труб от твердых отложений любого типа за один цикл очистки, при одновременном предотвращении последующего самоискривления труб за счет исключения возникновения в теле трубы остаточных напряжений.

Для получения указанного технического результата в предлагаемом способе очистки труб от твердых отложений, включающем механическое воздействие на наружную поверхность трубы путем приложения нагрузки перпендикулярно оси трубы с одновременным поступательным перемещением трубы и последующее удаление разрушенных отложений, новым является то, что механическое воздействие осуществляют путем радиальной ударной нагрузки посредством воздействия на наружную поверхность трубы по меньшей мере двумя парами ударных механизмов, при этом указанную ударную нагрузку каждая пара ударных механизмов производит одновременно с двух противоположных сторон наружной поверхности трубы, и воздействие осуществляют поочередно каждой парой в двух взаимно перпендикулярных плоскостях, смещенных относительно друг друга при поступательном перемещении трубы, причем величина радиальной ударной нагрузки находится в пределах величины упругой деформации стенки трубы.

В предпочтительном варианте осуществления радиальную ударную нагрузку с одновременным поступательным перемещением трубы создают радиально-ковочной машиной.

В качестве пары ударных механизмов используют пару бойков радиально-ковочной машины.

Величину радиальной ударной нагрузки, соответствующей величине упругой деформации стенки трубы, регулируют амплитудой колебаний ударных механизмов, осуществляющих радиальную ударную нагрузку на наружную поверхность трубы, и взаимным расположением указанных ударных механизмов относительно наружной поверхности трубы.

Для достижения указанного технического результата для заявленной группы изобретений предлагается установка для очистки труб от твердых отложений, включающая устройство, обеспечивающее механическое воздействие на наружную поверхность трубы путем приложения нагрузки перпендикулярно оси трубы при поступательном движении трубы, и узел, обеспечивающий удаление разрушенных отложений, при этом устройство, обеспечивающее механическое воздействие на наружную поверхность трубы путем приложения нагрузки перпендикулярно оси трубы, выполнено в виде радиально-ковочной машины с ударным механизмом, выполненным в виде по меньшей мере двух пар бойков с приводами их рабочего хода, и с механизмом для поступательного перемещения трубы, при этом бойки каждой пары находятся в одной плоскости, а плоскость воздействия на трубу каждой пары бойков развернута по отношению к плоскости воздействия на трубу другой пары бойков взаимно перпендикулярно, при этом ударные механизмы установлены с возможностью поочередного воздействия каждой пары бойков на наружную поверхность трубы с обеспечением смещения области воздействия вдоль оси трубы при ее поступательном перемещении.

В предпочтительных вариантах выполнения в качестве узла, обеспечивающего удаление разрушенных отложений, установка содержит подъемный механизм для вертикального подъема труб, обеспечивающий высыпание из трубы разрушенных отложений, или содержит узел для выталкивания отложений из трубы, например, поршень или узел подачи сжатого воздуха, обеспечивающий выдувание из трубы разрушенных отложений.

В качестве привода рабочего хода бойков устройство содержит гидроцилиндры со штоком и механизмы подачи и распределения рабочей жидкости к гидроцилиндрам.

Достижение поставленного технического результата обеспечивается за счет следующего.

Для понимания существа вопроса следует пояснить, что твердые отложения на трубах, особенно нефтяного сортамента, сложены из отложений как неорганического характера (соли, гидраты), так и органического характера (смолы, парафины, асфальтены). Наиболее сложны для удаления отложения, имеющие прослойки из отложений органического характера, которые в том числе могут примыкать к стенке трубы. Учитывая, что вследствие своей относительной пластичности они имеют способность выдерживать высокие внешние нагрузки без разрушения и отслоения, то очистка труб от них является актуальной проблемой. Несмотря на то, что трубы с отложениями поступают с промыслов на очистку пропаренными, часть отложений органического характера все же остается в общей массе твердых отложений за счет блокирования их солями, грунтом, песком. Обычно это характерно для труб, используемых в скважинах с высокой интенсивностью и скоростью отложений.

Благодаря тому, что механическое воздействие на наружную поверхность (стенку) трубы осуществляют путем приложения радиальной ударной нагрузки за счет резких ударов ударными механизмами, твердые отложения внутри трубы получают резкий ударный импульс, приводящий к нарушению целостности массива отложений в зоне удара. А учитывая, что указанная ударная нагрузка производится одновременно с двух по существу диаметрально противоположных сторон наружной поверхности трубы и в двух взаимно перпендикулярных плоскостях, обеспечивается резкая разрушающая деформация отложений с разрушением и всех близлежащих участков отложений, в том числе как органических, так и неорганических. Кроме того, учитывая, что очищаемая труба свободно лежит на установке (т.е. жестко не закреплена), то при ее поступательном перемещении и в момент резких ударов еще происходит и частичная вибрация этой трубы, что усиливает эффект разрушения отложений.

Благодаря указанному воздействию происходит разрушение и удаление практически всех отложений в трубах за один цикл обработки, т.е. за один прогон очищаемой трубы через предлагаемую установку для очистки.

Вместе с этим благодаря тому, что величина вышеуказанной ударной нагрузки находится в пределах величины упругой деформации стенки трубы, исключается возникновение остаточных деформаций в теле трубы, а значит обеспечивается полная гарантия того, что будет исключено самопроизвольное искривление трубы в процессе хранения и последующей эксплуатации.

При реализации предлагаемого способа осуществляют следующие операции в нижеуказанной последовательности:

- из накопителя очищаемую трубу (предварительно пропаренную на промысле) подают на ролики радиально-ковочной машины таким образом, чтобы начало трубы располагалось в зоне действия бойков - ударных механизмов;

- осуществляют механическое воздействие одновременно на диаметрально противоположные стенки трубы (на две противоположные стороны наружной поверхности трубы) путем приложения первой радиальной ударной нагрузки перпендикулярно оси трубы;

- одновременно производят поступательное перемещение трубы;

- и при этом снова производят вторую радиальную ударную нагрузку на две другие диаметрально противоположные стенки трубы (на две противоположные стороны наружной поверхности трубы), но уже в плоскости, перпендикулярной плоскости первой ударной нагрузки и смещенной относительно нее по оси трубы (за счет перемещения трубы при поступательном движении);

- далее повторяют указанные радиальные ударные нагрузки на стенки трубы в том же порядке и продолжают их до полного прогона трубы через радиально-ковочную машину;

- затем производят удаление разрушенных отложений из трубы, например, путем вертикального приподнимания ее и высыпания разрушенных отложений;

- при этом при всем прогоне трубы величина радиальной ударной нагрузки выдерживается в пределах упругой деформации стенки трубы.

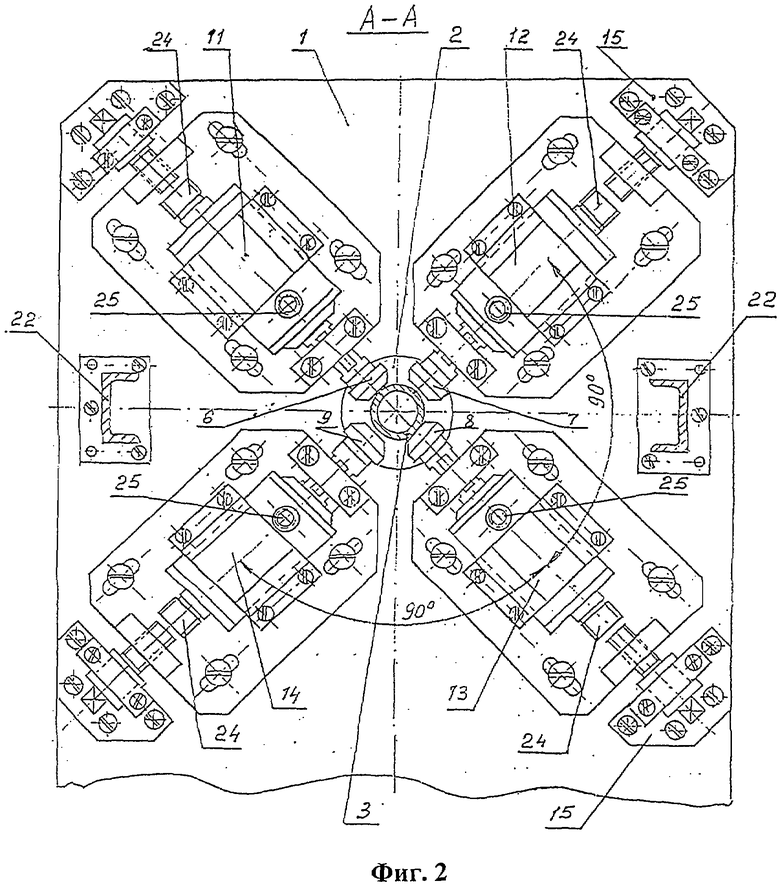

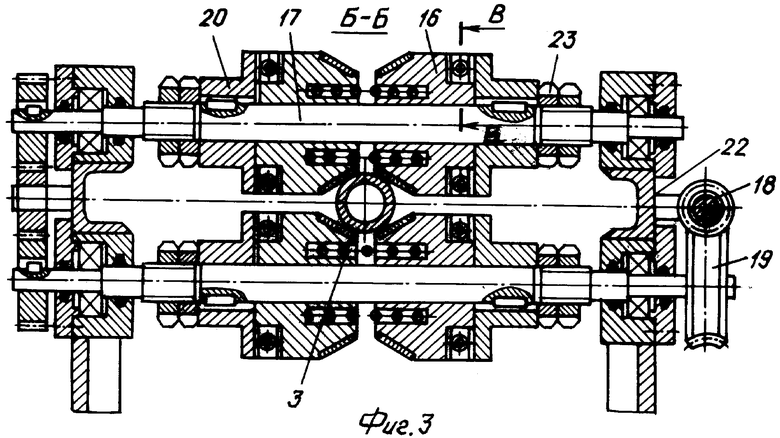

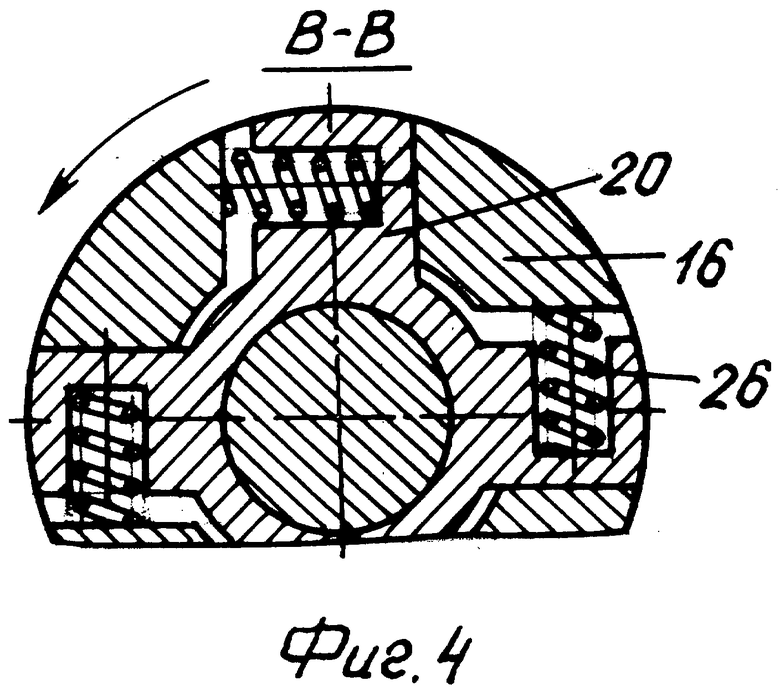

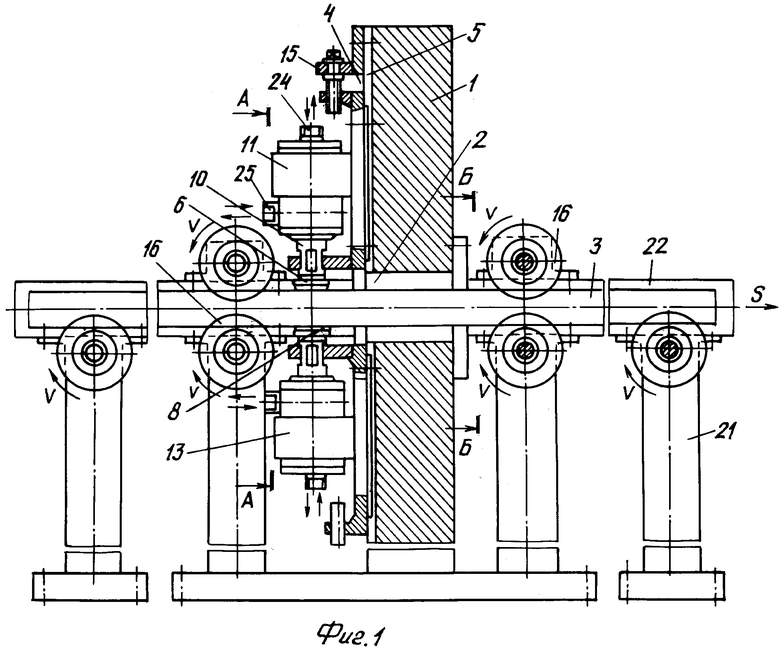

Предлагаемый способ целесообразно реализовать заявляемой установкой для очистки труб от твердых отложений, которая иллюстрируется чертежами, где на фиг.1 изображен общий вид установки; на фиг.2 - разрез А-А; на фиг.3 - разрез Б-Б и на фиг.4 - разрез В-В.

Заявляемая установка состоит из устройства, обеспечивающего механическое воздействие на наружную поверхность трубы, и узла, обеспечивающего удаление разрушенных отложений.

Указанное устройство, обеспечивающее механическое воздействие на наружную поверхность трубы, представляет собой радиально-ковочную машину, содержащую стойку 1 с отверстием 2 для прохождения очищаемой трубы 3. На одной плоскости 4 стойки 1 выполнены пазы 5 (по меньшей мере четыре паза) с равномерным взаимным расположением друг относительно друга (при наличии четырех пазов - каждый через 90° друг от друга) и перпендикулярно к оси отверстия 2. На этой же плоскости 4 стойки 1 установлены ударные механизмы, выполненные в виде бойков 6, 7, 8 и 9, например, в количестве четырех штук (по две пары), закрепленных неподвижно на концах штоков 10 гидроцилиндров 11, 12, 13 и 14 (указанные гидроцилиндры выполняют роль привода рабочего движения бойков 6, 7, 8, 9 соответственно), которые, в свою очередь, размещены на плоскости 4 стойки 1 и выполнены с возможностью их перемещения вдоль пазов 5 при помощи механизмов перемещения 15. Учитывая указанное выше ориентирование пазов 5, такое же ориентирование относительно друг друга имеют и бойки 6, 7, 8, 9 с гидроцилиндрами 11, 12, 13 и 14 ударного механизма.

Устройство, обеспечивающее механическое воздействие на наружную поверхность трубы, также дополнительно содержит механизм для поступательного перемещения трубы, выполненный, например, в виде подающих роликов 16, предпочтительно конических, установленных по обе стороны стойки 1 на оси 17. Указанные ролики 16 получают вращательное движение от электропривода (на чертеже не показан) через приводной вал 18, червячные механизмы 19, ось 17 и муфту 20 (фиг.3). В одном из преимущественных вариантов механизм для поступательного перемещения трубы содержит четыре указанных ролика 16, которые охватывают трубу 3 с четырех сторон (но при этом жестко не фиксируют) и принудительно проталкивают ее через колеблющиеся в процессе работы бойки 6, 7, 8, 9. В зависимости от длины очищаемой трубы 3 количество указанных подающих роликов 16 может быть увеличено, с размещением их попарно на поддерживающих стойках 21, расположенных на необходимом расстоянии друг от друга. На поддерживающих стойках 21 также установлены неподвижно станины 22, связывающие между собой все указанные стойки 21 и стойку 1 в единое целое устройство, обеспечивающее механическое воздействие на внешнюю стенку трубы.

Предлагаемая установка для очистки труб также снабжена узлом, обеспечивающим удаление разрушенных отложений (на чертеже не показан) после разрушения их на радиально-ковочной машине, например, в виде подъемного механизма, обеспечивающего приподнимание трубы 3 в вертикальное положение и высыпание разрушенных отложений.

Заявляемая установка работает следующим образом. Перед работой производят наладку радиально-ковочной машины на диаметр очищаемой трубы 3, например, на диаметр НКТ, равный 2,5 дюйма (или 73 мм). При помощи механизмов перемещения 15 гидроцилиндры 11, 12, 13 и 14 смещают по пазам 5 симметрично оси отверстия 2 с учетом упругих деформаций стенок трубы и амплитуды колебаний бойков 6, 7, 8 и 9, и закрепляют в этом положении. Соответственно производят настройку подающих роликов 16 при помощи гаек 23 (фиг.3) до такого положения, чтобы очищаемая труба 3 находилась по центру между бойками 6, 7, 8, 9 (по оси отверстия 2). Рабочая жидкость с необходимыми расходом и давлением от гидрораспределителя одновременно подается к двум противостоящим гидроцилиндрам 11 и 13. При поступлении рабочей жидкости к штуцерам 24 (под шток) штоки 10 с бойками 6 и 8 данной пары гидроцилиндров 11 и 13 соответственно перемещаются вперед к поверхности очищаемой трубы 3. В то же время рабочая жидкость поступает и к штуцерам 25 (над шток) ко второй паре противостоящих гидроцилиндров 12 и 14, что обеспечивает перемещение штоков 10 с бойками 7 и 9 в обратном направлении - от поверхности трубы 3. Так при непрерывной работе гидрораспределителя две пары: бойки 6 и 8, а также бойки 7 и 9 совершают поочередное в двух взаимно перпендикулярных плоскостях попарное колебательное перемещение к наружной поверхности трубы 3 и обратно, нанося при этом резкий удар - радиальную ударную нагрузку, по наружной поверхности с двух противоположных (по существу диаметральных) сторон наружной поверхности трубы, при этом величина указанной нагрузки находится в пределах упругой деформации стенки (материала) трубы. Величина радиальной ударной нагрузки регулируется амплитудой колебания бойков и силой удара. В свою очередь, амплитуда колебаний задается геометрическими параметрами гидроцилиндров, частота колебаний регулируется работой гидрораспределителя в широком диапазоне, а сила удара регулируется изменением давления рабочей жидкости, подаваемой от гидрораспределителя. Указанные параметры при реализации предлагаемого способа могут изменяться в широком диапазоне и подбираются опытным путем.

Во время удара пары бойков о наружную поверхность стенки трубы 3 перемещение указанной трубы 3 на некоторое мгновение затормаживается, но ось 17 продолжает вращение и при этом пружины 26 муфты 20 сжимаются, обеспечивая ускоренное поступательное перемещение трубы 3 в период между ударами пар бойков, благодаря чему ударное воздействие каждой пары бойков будет происходить на новом (смещенном по оси трубы) участке наружной поверхности стенки трубы 3. В результате указанной обработки всей поверхности трубы твердые отложения, находящиеся в полости трубы, разрушаются и полностью отстают от стенок трубы 3. Далее труба 3 с указанными разрушенными отложениями поступает в зону узла, обеспечивающего удаление разрушенных отложений, например, в зону подъемного механизма, где труба 3 поднимается в вертикальное положение и при незначительном ударе по стенке трубы 3 разрушенные твердые частицы полностью высыпаются из ее полости.

Предлагаемый способ и установка для его осуществления были испытаны в производственных условиях.

Пример 1. Для очистки металлической трубы НКТ длиной 10 м, диаметром 73 мм, полость которой была забита твердыми отложениями (состав отложений: 76% солей, гидратов; 15% асфальтены, смолы, парафины и остальное - грунт, песок), амплитуда колебаний пары бойков соответствовала 5 мм, частота колебаний 10-15 колебаний/с. При этих параметрах величина ударной нагрузки была в пределах упругой деформации стенки трубы и соответствовала 0,5 мм. За один прогон очищаемой трубы через предлагаемую установку со скоростью перемещения ≈2500 мм/мин при указанных параметрах была произведена ее полная очистка от твердых отложений. Через 60 суток самоискривления трубы не наблюдалось.

Пример 2. Для очистки металлической трубы длиной 5,5 м, диаметром 60 мм, полость которой была забита отложениями (состав отложений: 66% солей, гидратов; 25% асфальтены, смолы, парафины и остальное - грунт), амплитуда колебаний пары бойков соответствовала 3 мм, частота колебаний 14-20 колебаний/с. При этих параметрах величина ударной нагрузки была в пределах упругой деформации стенки трубы и соответствовала 0,3 мм. За один прогон очищаемой трубы через предлагаемую установку со скоростью перемещения ≈3000 мм/мин при указанных параметрах была произведена ее полная очистка от твердых отложений. Через 60 суток самоискривления трубы не наблюдалось.

Таким образом, предлагаемый способ и установка для его осуществления являются высокоэффективными и обеспечивают качественную очистку труб от твердых отложений различного состава без дополнительных (как в прототипе) операций очистки, таких как использование электрогидравлического эффекта.

Кроме того, радиально-ковочная машина, предлагаемая в качестве составной части заявляемой установки, является компактной, доступной как для нефтяников, так и для специалистов в других отраслях, в то время как правильный стан, используемый в прототипе, присутствует лишь в трубной промышленности, имеет большие габариты, и процесс очистки труб на нем может быть экономически невыгодным из-за больших транспортных расходов по доставке загрязненных труб, и из-за необходимости дополнительных затрат по обеспечению экологической безопасности окружающей среды от удаленных отложений (нефтяникам такие дополнительные затраты нести не нужно, т.к. у них уже самим процессом добычи и транспорта нефти предусмотрены защитные меры, такие как котлованы для отходов, спецтехника, защитные покрытия и т.п.).

Источники информации

1. Патент РФ №45312 на полезную модель, кл. В08В 9/02, от 2004 г.

2. Патент РФ №2145529, кл. В08В 9/04, от 1997 г.

3. Патент РФ №2181637, кл. В08В 9/027, от 2000 г.

4. Патент РФ №2232061, кл. В08В 9/02, от 2003 г.

5. Патент РФ №2162753, кл. В08В 9/02, от 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТРУБ ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ | 2003 |

|

RU2232061C1 |

| Устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов | 2024 |

|

RU2837919C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2010 |

|

RU2446271C2 |

| ЛЕДОРУБ ДЛЯ СОСУЛЕК | 2012 |

|

RU2494190C1 |

| Способ предотвращения и ликвидации твердых отложений в трубопроводах и установка для его осуществления | 2021 |

|

RU2791222C1 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| УСТРОЙСТВО ДЛЯ КОВКИ ТРУБ НА ОПРАВКЕ | 2007 |

|

RU2338619C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2005 |

|

RU2299099C2 |

Группа изобретений относится к технологии и оборудованию для очистки внутренней поверхности труб от различных видов твердых отложений и обеспечивает повышение качества очистки за счет обеспечения полной очистки внутренней поверхности труб от твердых отложений любого типа за один цикл очистки, при одновременном предотвращении последующего самоискривления труб. Способ включает механическое воздействие на наружную поверхность трубы путем приложения нагрузки перпендикулярно оси трубы с одновременным поступательным движением трубы и последующее удаление разрушенных отложений. Механическое воздействие осуществляют путем радиальной ударной нагрузки посредством воздействия на наружную поверхность трубы, по меньшей мере, двумя парами ударных механизмов, при этом указанную ударную нагрузку каждая пара ударных механизмов производит одновременно с двух противоположных сторон наружной поверхности трубы, и воздействие осуществляют поочередно каждой парой в двух взаимно перпендикулярных плоскостях, смещенных относительно друг друга, при поступательном перемещении трубы, причем величина радиальной ударной нагрузки находится в пределах величины упругой деформации стенки трубы. Установка для осуществления способа содержит устройство, обеспечивающее механическое воздействие на наружную поверхность трубы путем приложения нагрузки перпендикулярно оси трубы при поступательном перемещении трубы, и узел, обеспечивающий удаления разрушенных отложений. Устройство, обеспечивающее механическое воздействие на наружную поверхность трубы путем приложения нагрузки перпендикулярно оси трубы, выполнено в виде радиально-ковочной машины с ударным механизмом, выполненным в виде, по меньшей мере, двух пар бойков с приводами их рабочего хода, и с механизмом для поступательного перемещения трубы, при этом бойки каждой пары находятся в одной плоскости, а плоскость воздействия на трубу каждой пары бойков развернута по отношению к плоскости воздействия на трубу другой пары бойков взаимно перпендикулярно, причем ударные механизмы установлены с возможностью поочередного воздействия каждой пары бойков на наружную поверхность трубы с обеспечением смещения области воздействия вдоль оси трубы при ее поступательном перемещении. 2 н. и 6 з.п. ф-лы, 4 ил.

| СПОСОБ ОЧИСТКИ ТРУБ ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ | 2003 |

|

RU2232061C1 |

| СПОСОБ ОЧИСТКИ ТРУБ ОТ КОНСЕРВАЦИОННЫХ ОБМАЗОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

RU2010037C1 |

| US 5597417 A, 28.01.1997. | |||

Авторы

Даты

2007-07-10—Публикация

2005-08-24—Подача