Изобретение относится к способу измерения плоскостности лент, в частности металлических лент, при прохождении через прокатные станы или технологические линии, при котором по действующим на ленту растягивающим силам, по меньшей мере, на отдельных участках по ширине ленты определяют напряжения растяжения.

Металлические ленты по окончании процессов формоизменения при определенных обстоятельствах имеют дефекты плоскостности, объясняемые различиями в длине отдельных полос ленты по ширине ленты. К таким процессам формоизменения, осуществляемым обычно в прокатных станах или на технологических линиях, относится прокатка или рихтовка. К неплоскостности может привести также отжиг.

В частности, в процессах холодной прокатки часто наблюдается определенная волнистость лент, которая возникает за счет того, что в продольном направлении ленты по ее толщине возникают переменные пластические растяжения. Помимо таких отклонений от плоскостности существуют, кроме того, в качестве отклонений от формы изменения прямолинейности, например серповидность,

Измерения плоскостности в известном уровне техники проводят обычным образом так, что ленту подвергают воздействию растягивающих усилий, которые - за счет деления на ширину и толщину ленты - позволяют сделать непосредственные выводы о напряжении растяжения.

Волнистость лент представляет собой проблему при дальнейшей обработке, в частности, металлических лент в автомобильной промышленности, когда неплоскостность превышает определенные пределы. Мерой отклонения от плоскостности служит так называемая единица I-Unit (IU), причем одна IU соответствует отличию напряжений растяжения 10-5. Это значит, что отдельная полоса ленты может иметь соответствующее отклонение по длине (Δl/l)<10-5, с тем чтобы для неплоскостности можно было указать значение 1 IU.

Поскольку изготовители ленточного материала, как правило, должны подтверждать вышеназванные предельные значения плоскостности, то определяют дефекты плоскостности и для этого соответствующие измерения плоскостности осуществляют в большинстве случаев в самом прокатном стане или технологической линии. Также соответствующие измерения могут быть проведены параллельно оптимизации процесса формообразования.

В уровне техники существуют как бесконтактные способы измерения плоскостности (ЕР 1116952 А2), так и такие, которые определяют напряжения растяжения посредством измерительных роликов в контакте с проходящей лентой (см. в качестве примера DE 19918699 А1).

Во время проведения бесконтактных способов измерения плоскостность определяют в большинстве случаев посредством звуковых волн, ультразвуковых волн, а также электромагнитным путем, названные последними способы используют механические способы измерения и имеют наибольшее распространение на практике.

Так, измерительный ролик, согласно DE 19918699 А1, имеет множество измерительных датчиков, расположенных в выемках на расстоянии от стенки измерительного ролика. Помимо этого известно также разделение измерительного ролика на так называемые шайбовые сегменты, как это описано в рамках ЕР 1182424 Al.

В обоих случаях посредством датчиков проводят измерения радиального усилия в зоне обвива ленты. Таким образом, по полученному частичному растягивающему усилию можно сделать вывод о локальном растягивающем усилии путем деления частичного растягивающего усилия на ширину и толщину ленты.

В зависимости от локальных дефектов плоскостности из-за различий в длине на соответствующем датчике устанавливаются переменные частичные растягивающие усилия, соответствующие также переменным растягивающим напряжениям, которые являются мерой различий в растяжении металлической ленты и тем самым ее плоскостности. Это, в принципе, известно и подробно описано в статье Gert Mücke, Kai F. Karhausen, Paul-Peter Pütz "Formabweichungen in Bändern: Einteilung, Eäntstehung, Messung und Beseitigung sowie quantitative Bewertungsmethoden", (Stahl und Eisen 122 (2002), Nr.2, стр.33 и далее).

Известные механические способы измерения сопряжены с тем принципиальным недостатком, что получают лишь ограниченное число точек измерения по ширине ленты с локальными значениями растягивающего напряжения. Это значит, что достаточно точное разрешение требует большого числа датчиков, что удорожает измерительный ролик и увеличивает затраты на обработку. К тому же измерения на кромке ленты проблематичны, поскольку здесь возможно, что соответствующий датчик будет лишь частично закрыт или обвит лентой. Отсюда могут вытекать ошибки. Это справедливо и тогда, когда измеряют также положение кромки ленты.

В основу изобретения положена техническая проблема усовершенствовать способ измерения плоскостности лент описанного выше рода таким образом, чтобы можно было определять с небольшими затратами распределение растягивающего напряжения с высоким разрешением по ширине ленты и, в частности, избегать дефектов в зоне кромок ленты. Кроме того, должно быть создано устройство, особенно пригодное для осуществления названного способа.

Для решения этой проблемы родовой способ измерения плоскостности лент отличается тем, что растягивающие усилия последовательно измеряют по ширине ленты и, при необходимости, суммируют и что из полученной таким образом функции суммарного усилия по ширине ленты выводят сплошную или непрерывную функцию распределения растягивающего напряжения. Итак, как правило, соответствующие растягивающие усилия суммируют, что, однако, не является обязательным. Если образования суммы не происходит, то функция суммарного усилия соответствует характеристике данных измеренных растягивающих усилий по ширине ленты, из которой выводят функцию распределения растягивающего напряжения.

Согласно изобретению, следовательно, растягивающие усилия или бесконечно малые частичные растягивающие усилия на отдельных полосах ленты, исходя от одной кромки ленты, измеряют последовательно или непрерывно в направлении другой кромки ленты в качестве интегрального суммарного усилия. Это может происходить бесконтактно, как описано в п.2 формулы. Обычно, однако, используют находящийся в контакте с лентой датчик, который регистрирует действующие на ленту растягивающие усилия.

При этом датчик измеряет растягивающие усилия по ширине ленты с, соответственно, временным смещением и определяет, таким образом, растягивающие усилия от одной кромки ленты до другой, а именно вдоль заданной измеряемой линии или поверхности, причем значения растяжения, зарегистрированные вдоль измеряемой линии или поверхности, суммируют.

Во время измерения плоскостности начальная и конечная точки или начальная и конечная зоны датчика - по отношению к его сечению - окружают с центром (совпадающим с центром) измерительного ролика или датчика лежащий в пределах угла обвива измерительный угол. Иначе говоря, начальная и конечная точки или начальная и конечная зоны измеряемой линии или датчика лежат в проекции на сечение измерительного ролика в пределах угла обвива измерительного ролика лентой или металлической лентой.

Зарегистрированная датчиком зона измерения может быть разделена на несколько участков измерения, отдельные измеренные растягивающие усилия которых объединяют в функцию суммарного усилия. Это происходит в большинстве случаев в имеющемся вычислительном блоке.

Помимо этого можно также изменяющиеся по ширине ленты средние значения соответствующих (частичных) растягивающих усилий определить на отдельных полосах ленты и вывести из этого распределение растягивающего напряжения. Это будет более подробно пояснено со ссылкой на описание фигур.

Объектом изобретения является также устройство по п.9 для измерения плоскостности лент, пригодное, в частности, для осуществления описанного способа. Предпочтительные выполнения этого устройства изложены в п.п.10-13.

В результате устройство отличается тем, что в простейшем случае с помощью единственного датчика последовательно измеряют растягивающие усилия по ширине ленты и суммируют их. Это удается потому, что датчик представляет собой предпочтительно измерительный ролик, установленный наклонно по отношению к направлению движения ленты. За счет установки наклонно по отношению к направлению движения ленты действующие на ленту растягивающие усилия или частичные растягивающие усилия регистрируют на каждой отдельной полосе ленты с соответственно временным смещением, а именно от одной кромки ленты к другой вдоль измеряемой линии.

Поскольку датчик лежит в пределах угла обвива, растягивающее усилие, зарегистрированное интегрированной в измерительный ролик измерительной балкой, последовательно возрастает в направлении ширины ленты в качестве интегрального суммарного усилия. У точно плоской ленты происходит более линейное возрастание растягивающего усилия по ширине ленты. Этого не происходит у неплоской ленты.

Само собой, это измеренное суммарное усилие снова убывает по достижении плато или максимума (если датчик или измерительный брус полностью охвачен растягивающим усилием), поскольку при движущейся ленте измерительный ролик снова выкручивается из угла обвива. Идеальным образом при этом возрастающие и убывающие боковые стороны выполнены соответственно одинаковыми с разным подъемом.

По этой причине изобретение предлагает определять функцию распределения растягивающего напряжения предпочтительно из производной функции суммарного усилия по ширине ленты. Таким образом, вполне можно определять отклонения функции суммарного усилия от линейности. Если эту производную функции суммарного усилия по ширине ленты разделить на ширину ленты, то получают непосредственно распределение растягивающего напряжения в ленте в зависимости от ширины ленты.

Способ измерения, согласно изобретению, обходится, следовательно, в идеальном случае единственным датчиком и не имеет недостатков уровня техники из-за конечного числа датчиков и связанного с этим предела разрешающей способности. Точность измерения, напротив, существенно зависит от разрешающей способности датчика, представляющего собой в простейшем случае одну или две месдозы, который регистрирует действующие на измерительный брус растягивающие усилия. При этом разрешающая способность может быть увеличена за счет того, что измерительный ролик, как описано в п.12, оснащен несколькими измерительными брусьями или частичными измерительными брусьями по ширине ленты, поскольку эти частичные измерительные брусья каждый закрывают один участок измерительного ролика.

Так, при, например, трех частичных измерительных брусьях максимальное усилие на измерительный брус уменьшается до 1/3 всего растягивающего усилия ленты. Таким образом, можно заодно повысить и точность измерения на коэффициент 3.

Наконец разрешающую способность можно увеличить также за счет того, что измерительный брус выполняют особенно узким и располагают наклонно так, что в пределах угла обвива измерительного ролика лентой или металлической лентой охватывается только соответственно отдельная часть измерительного бруса. Затем из этих полученных изменяющихся средних значений выводят непосредственно соответствующую функцию распределения растягивающего напряжения.

Особенно узкое и малое по массе выполнение интегрированного или интегрированных в измерительный ролик (частичных) измерительных брусьев рекомендуется также из-за того, что этим можно предотвратить ошибки измерения или искажения, поскольку в этом отношении действующие на измерительный брус центробежные силы при обкатывании по металлической ленте не играют роли или играют пренебрежимо малую роль.

В результате представлены способ и устройство для измерения плоскостности лент, отличающееся особенно простой конструкцией, которая в конечном счете объясняется полученной функцией суммарного усилия и выведенной из этого функцией распределения растягивающего напряжения. В этом следует усматривать сущность изобретения.

Ниже изобретение более подробно поясняется с помощью иллюстрирующих только один пример выполнения чертежей, на которых:

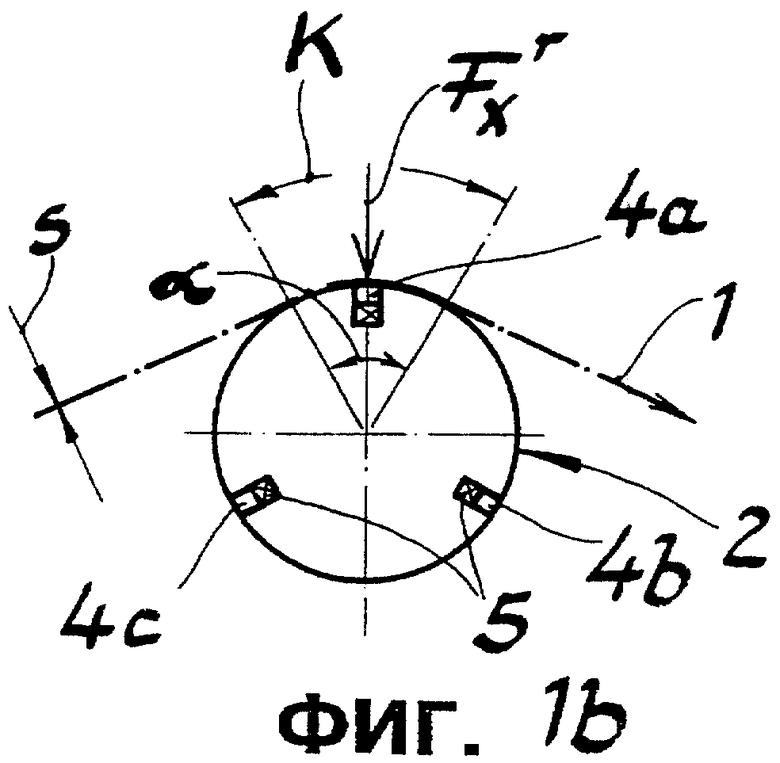

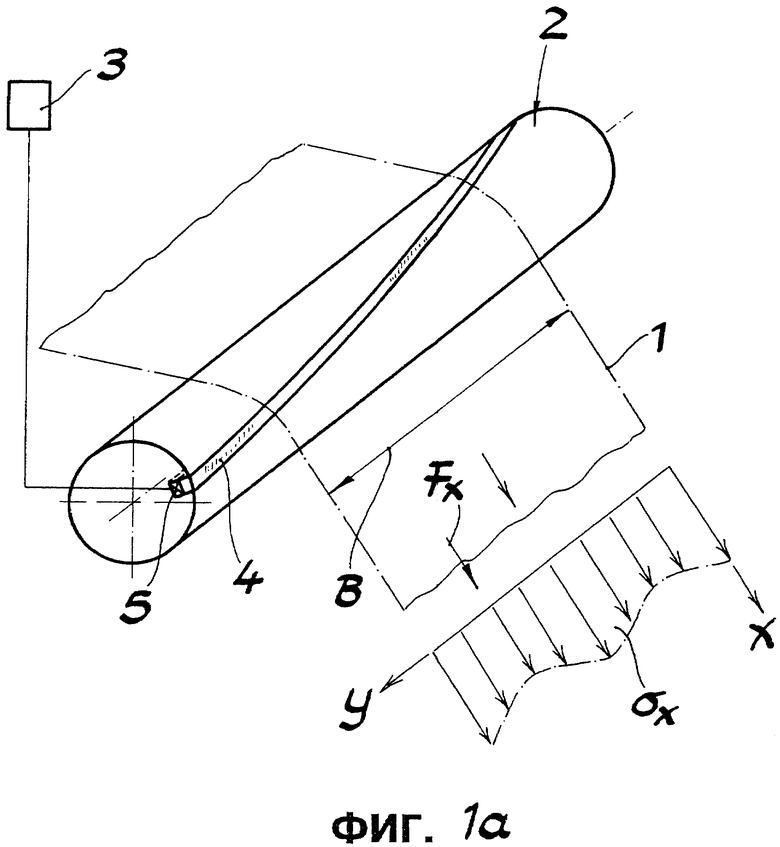

фиг.1а, 1b схематически изображают устройство, согласно изобретению, для измерения плоскостности лент, вид в перспективе (фиг.1а) и при виде сбоку (фиг.1b);

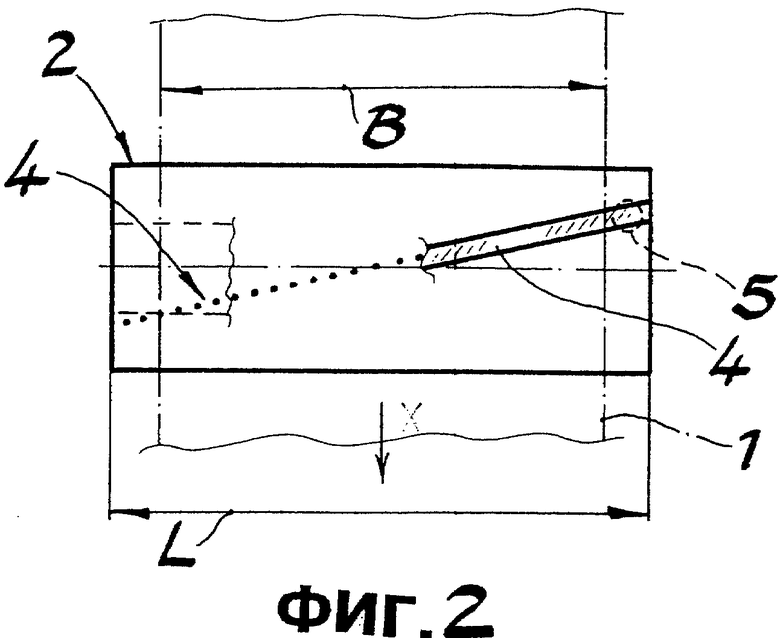

фиг.2 - вид спереди предмета изобретения, согласно фиг.1, уменьшенный до основных составных деталей;

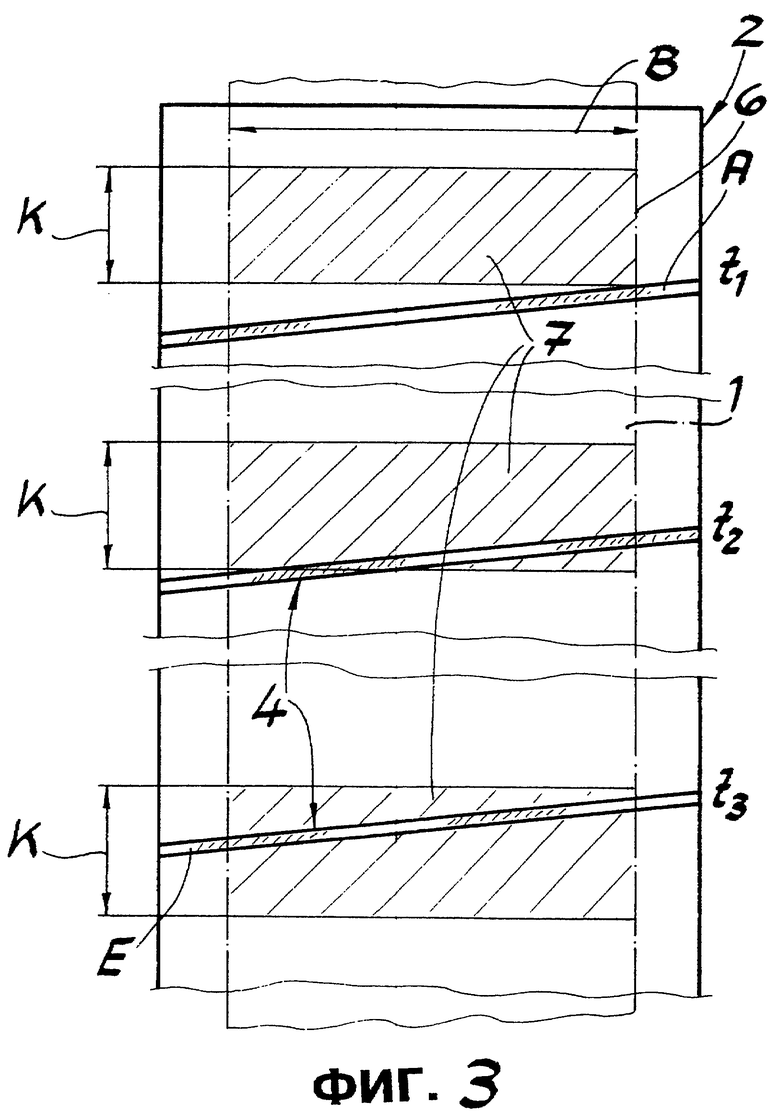

фиг.3 - металлическую ленту в различные моменты во время и до процесса измерения;

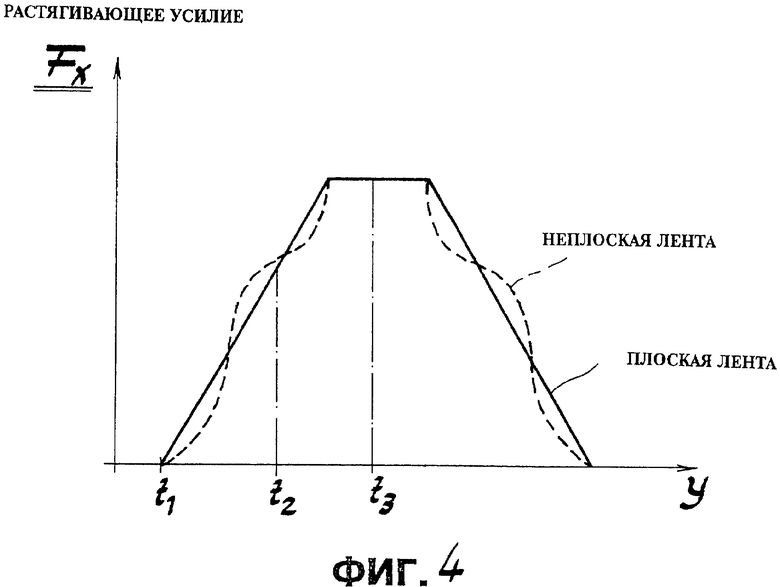

фиг.4 - диаграмму из действий по фиг.3, которая показывает полученное растягивающее усилие Fx по ширине В или оси у ленты;

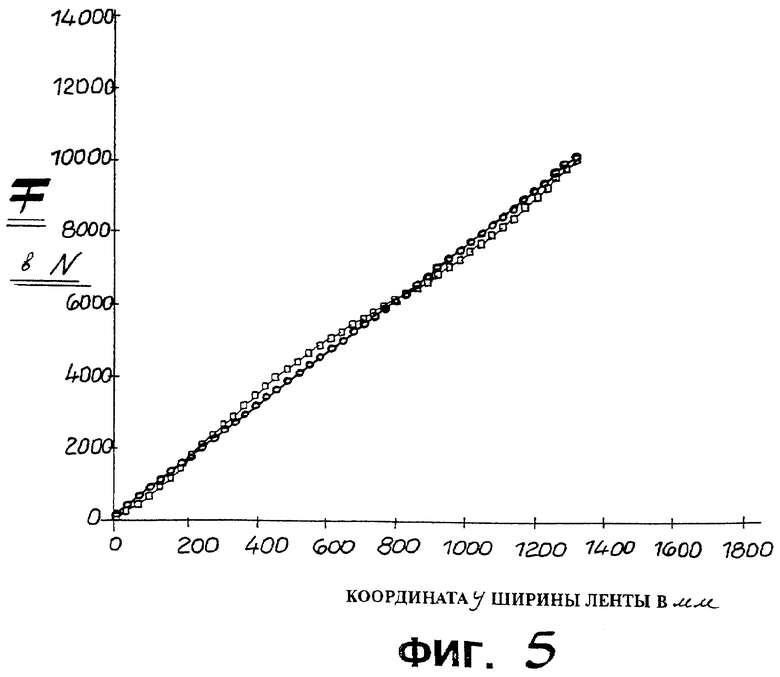

фиг.5 - полученную функцию F(y) суммарного усилия у плоской и волнистой лент;

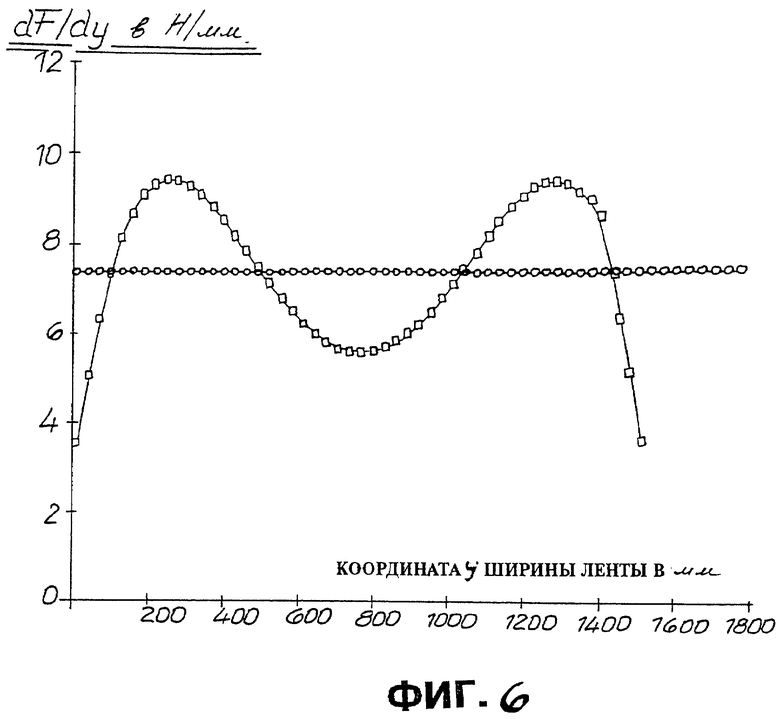

фиг.6 - растягивающее усилие dF/dy в качестве производной функции F(y) суммарного усилия по ширине или оси у ленты;

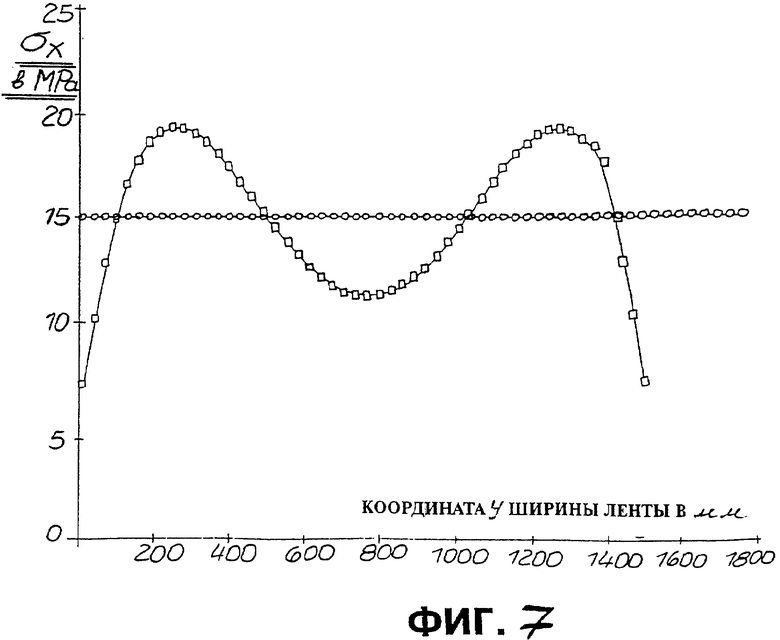

фиг.7 - функцию σх(y) распределения растягивающего напряжения, как она возникает из фиг.6;

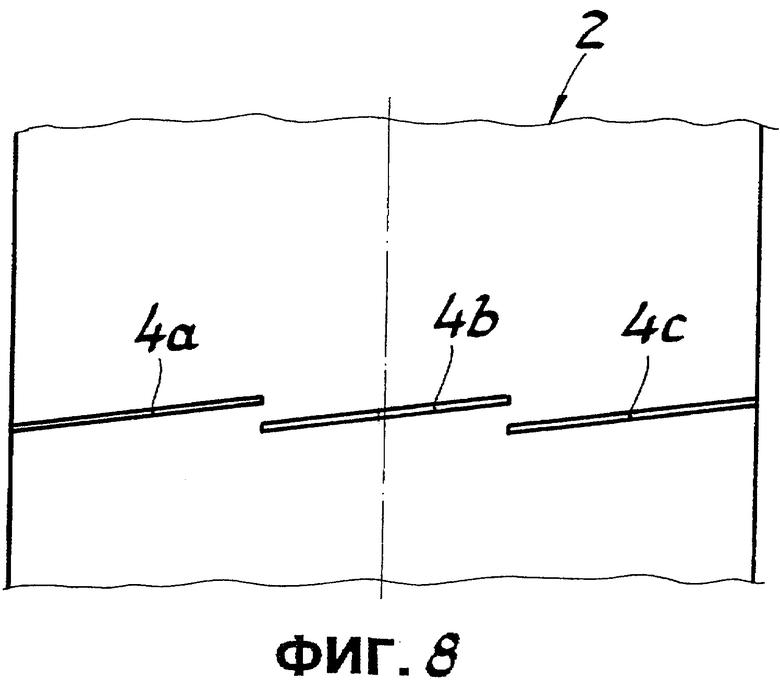

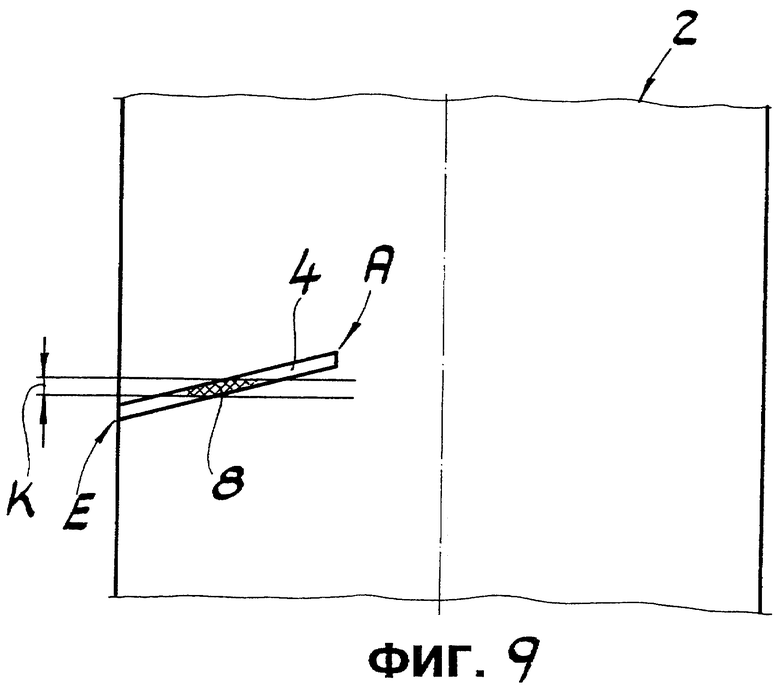

фиг.8 и 9 - варианты выполнения измерительного ролика, согласно изобретению;

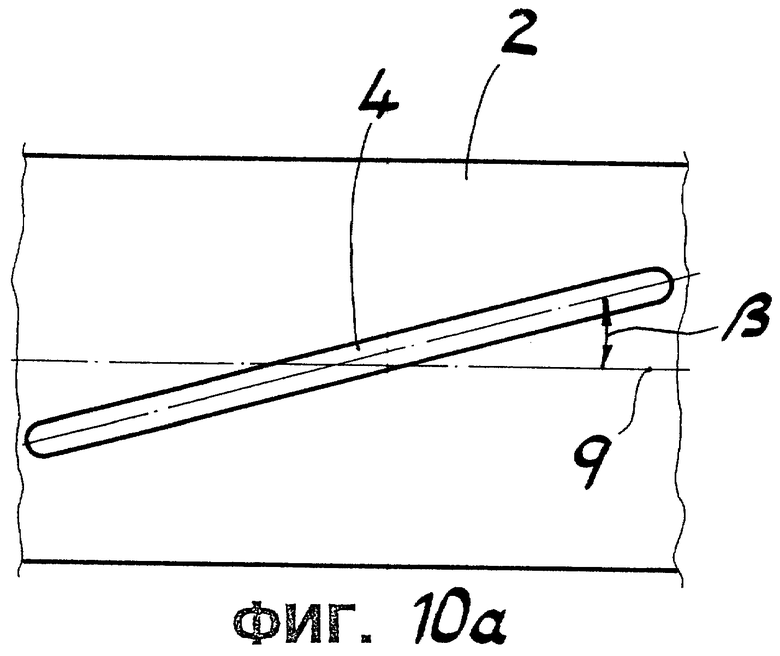

фиг.10а - фрагмент измерительного ролика со встроенным измерительным брусом в вертикальной проекции;

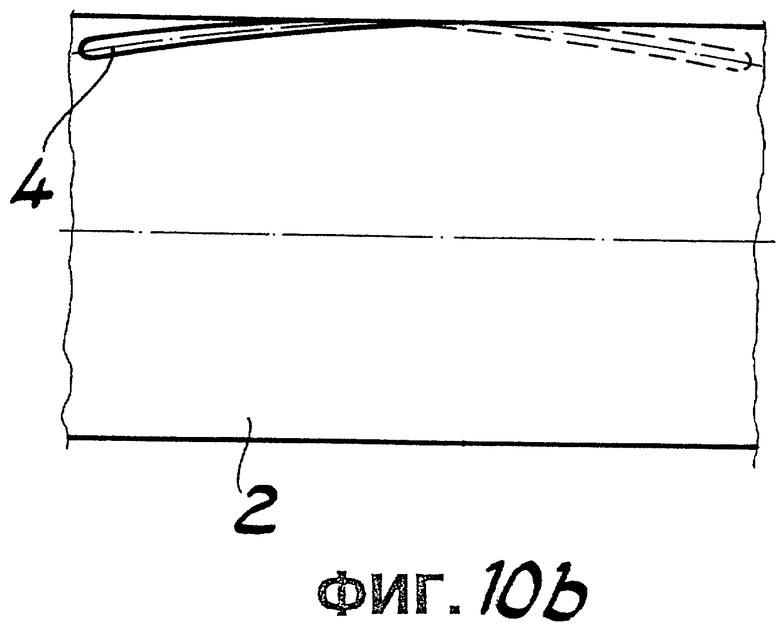

фиг.10b - вид сбоку на фрагмент по фиг.10а;

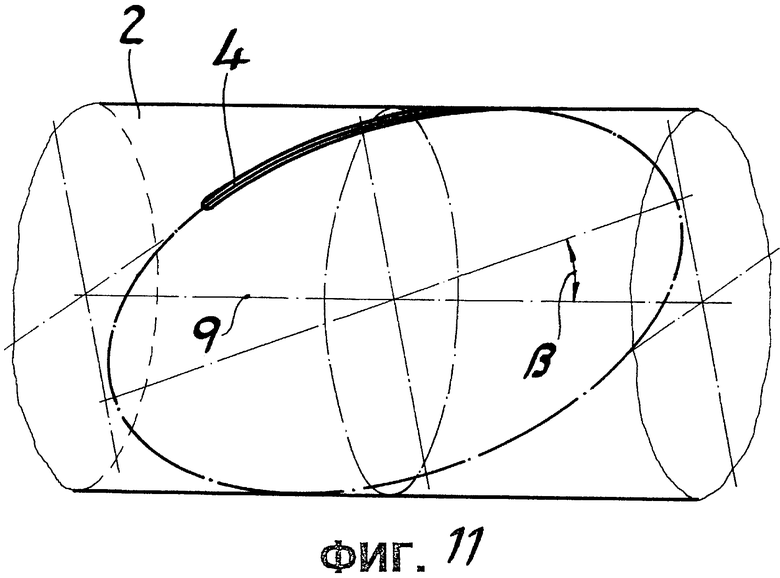

фиг.11 - вид в перспективе на объект по фиг.10b;

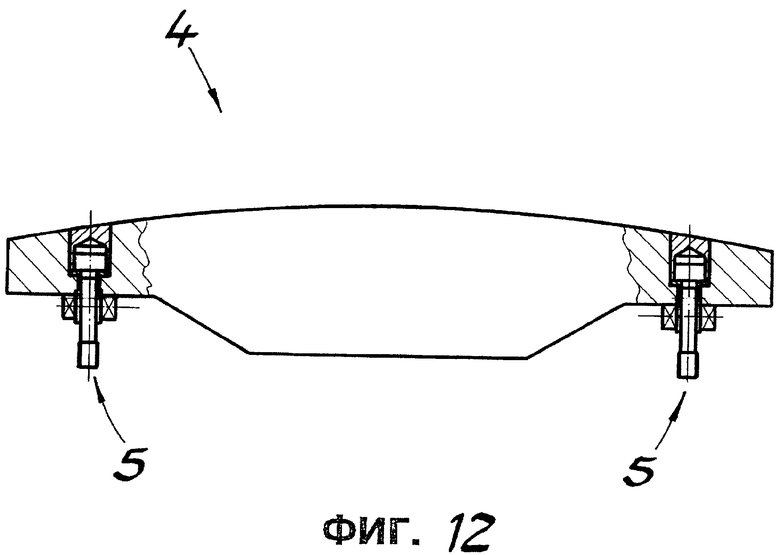

фиг.12 - измерительный брус с месдозами, вид сбоку.

На фигурах изображено устройство для измерения плоскостности лент 1, в данном примере металлических лент 1. В рамках фиг.1 видна часть металлической ленты 1 при прохождении через технологическую линию, в пределах которой ленту или металлическую ленту 1, например, прокатывают, отжигают или подвергают сопоставимым процессам обработки.

К принципиальной конструкции устройства относится проходящий, по меньшей мере, по ширине В ленты датчик, выполненный в данном примере в виде измерительного ролика 2. Фактически длина L этого датчика или измерительного ролика 2 выбрана так, что справедливо:

L≥B

Это непосредственно видно на фиг.2, которая показывает металлическую ленту 1 на виде спереди и схематично с соответствующим измерительным роликом 2. Здесь видно также, что к ширине В ленты относится координата у ширины ленты, тогда как движение ленты происходит в направлении X. К принципиальной конструкции относится наконец лишь обозначенный вычислительный блок 3, который регистрирует и обрабатывает определяемые датчиком или измерительным роликом 2 и измеряемые здесь растягивающие усилия Fx. Эти растягивающие усилия или частичные растягивающие усилия Fx действуют в рамках примера выполнения в направлении X.

Измерительный ролик 2 имеет внутри интегрированный измерительный брус 4. Этот измерительный брус 4 может проходить по всей длине L измерительного ролика 2 равномерно спиралеобразно или также прямо, как это показано на фиг.1а. Измерительный брус 4 опирается в этой связи концами на две месдозы 5 или сопоставимые динамометрические устройства, которые регистрируют действующие, в основном, радиально на измерительный брус 4 усилия и преобразуют их в обрабатываемые вычислительным блоком 3 электрические сигналы.

Вместо измерительного бруса 4 могут быть, в принципе, предусмотрены также штифты, удерживаемые в соответствующих сквозных отверстиях и воспринимающие при контакте с лентой 1 сжимающее усилие, т.е. действуют так же, как это описано в уже упомянутой публикации DE 19918699 А1. При этом штифты могут быть соединены непосредственно с динамометрическими устройствами, которые, в свою очередь, подают вычислительному блоку 3 электрические сигналы. Возможно также, чтобы штифты работали на лежащей внутри трубе в качестве измерительного бруса 4, которая, в свою очередь, выдает через месдозы 5 соответствующий сигнал растягивающего усилия. Все это отражено в рамках фиг.2 с помощью альтернативного измерительного ролика 2.

Измерительный ролик 2 служит для того, чтобы регистрировать плоскостность ленты или металлической ленты 1. При этом изобретение опирается на тот факт, что при нагружении металлической ленты 1 в направлении Х растягивающим усилием, которое настолько велико, что все бесконечно малые полосы ленты натянуты, обусловленные волнистостью различия Δ1 в длине отдельных полос ленты соответствуют различию в растяжении (в направлении х движения ленты)

Из этого выражения вытекают различия в растягивающем напряжении (в направлении X)

где Е - модуль упругости материала ленты, Fx - растягивающее усилие в направлении X, В - ширина ленты и s - толщина ленты.

Из последнего отношения следует, что изменения растягивающего напряжения Δσх могут быть получены измерением растягивающего усилия Fx (если растягивающее усилие Fx разделить еще на ширину В и толщину s ленты). Эти изменения этого усилия Fx определяют с помощью измерительного ролика 2. При этом измеряют в направлении x движения ленты не непосредственно соответствующее растягивающее усилие Fx, а, напротив, его радиальную составляющую F'x, которая вытекает из обвива измерительного ролика 2 лентой 1 (фиг.1b).

На фиг.2 и 3 видно, что датчик или измерительный ролик 2 расположен относительно направления x движения ленты наклонно. Таким образом, по сравнению с уровнем техники, например, по DE 19918699 А1 действующие на ленту 1 растягивающие усилия Fx можно определять по ширине В или оси у ленты не только участками, но и непрерывно.

Для этой цели измерительный ролик 2 регистрирует растягивающие усилия Fx с соответствующей временной задержкой, как это показано на фиг.3. Эта временная задержка поясняется с помощью трех различных моментов t1, t2, t3 времени, которые соответствуют различным углам поворота измерительного ролика 2 при прикладывании к проходящей ленте 1.

В момент t1 начальная точка или начальная зона А датчика измерительного ролика 2 или измерительного бруса 4 достигла кромки 6 ленты 1 в пределах так называемой длины К контакта. Эта длина К контакта определяет площадь 7 контакта величиной К·В (фиг.3), соответствующую площади, в пределах которой имеется контакт между измерительным брусом 4 и лентой 1. Длине К контакта соответствует угол α обвива (фиг.1b).

Как только начальная точка или начальная зона А измерительного бруса 4 достигла кромки 6 ленты, месдозы 5 регистрируют сигнал на основе действующей на измерительный брус 4 радиальной составляющей F'x растягивающего усилия Fx. Если лента 1 продолжает двигаться в направлении x движения, а измерительный ролик 2 обкатывается при этом по ленте 1, то измерительный брус 4 при своем наклонном расположении последовательно движется по всей площади контакта или измеряемой площади 7.

Это происходит в момент t2. Поскольку при этом движении измерительный брус 4 все больше и больше погружается в площадь контакта или измеряемую площадь 7, возрастает и измеренное месдозами 7 растягивающее усилие Fx. Это продолжается до тех пор, пока конечная точка или конечная зона Е измерительного бруса 4 или измерительного ролика 2 не покинет площадь 7 контакта, что происходит вслед за ситуацией на фиг.3. Измеренное растягивающее усилие Fx после возрастания прежде всего достигает уровня наподобие плато, когда измерительный брус 4 расположен полностью в пределах площади контакта или измеряемой площади 7, а затем снова падает до нуля, когда измерительный брус 4 выходит из площади 7 контакта. Эта характеристика схематично показана на фиг.4.

Теперь дело обстоит так, что у точно плоской ленты 1 растягивающее усилие Fx возрастает линейно, поскольку здесь различия в растяжении не имеют места, т.е. коэффициент Δl/l принимает значение нуль. По этой причине не возникает также различий ΔFх в растягивающем усилии Fx. Напротив, волнистая лента приводит к колебаниям растягивающего усилия Fx, как это также показано на фиг.4 для неплоской ленты.

Это различие заметно также при рассмотрении фиг.5, которая сравнивает плоскую ленту (точки) с волнистой лентой (квадраты), а именно с помощью координатного представления функции F суммарного усилия, полученной из отдельных растягивающих усилий Fx, в зависимости от ширины ленты или координаты у ширины ленты.

Если вывести эту функцию F(y) суммарного усилия по координате у ширины ленты, т.е. образовать дифференциальный коэффициент dF/dy, то получают распределение растягивающего усилия относительно координаты у ширины ленты, как это показано на фиг.6. Также в этом случае кривая с точками относится к плоской ленте, тогда как волнистая лента характеризуется квадратами. При делении этого дифференциального коэффициента dF/dy на толщину s ленты получают непосредственно функцию σх(y) распределения растягивающего напряжения относительно ширины ленты или координаты у ширины ленты на фиг.7. Фиг.6 и 7 показывают при этом фрагмент фиг.4, соответствующий возрастающей боковой стороне до уровня плато. Само собой, в качестве альтернативы или дополнительно можно оценивать также ниспадающую боковую сторону.

Из фиг.8 видно, что измерительный ролик 2 может иметь в продольном направлении несколько частичных измерительных брусьев 4а, 4b, 4с в рамках одного варианта. Таким образом, измерительный ролик 2 распределяется на несколько, преимущественно три, продольные измерительные зоны. За счет этого может быть увеличена разрешающая способность, поскольку растягивающее усилие Fx, максимально действующее на соответствующие частичные измерительные брусья 4а, 4b, 4c, соответствует лишь трети всего растягивающего усилия ленты и, следовательно, точность измерения может быть соответственно повышена.

На фиг.1b показана дополнительная опция по оснащению измерительного ролика 2 по окружности несколькими частичными измерительными брусьями 4. Изображены, в целом, три распределенных по окружности частичных измерительных бруса 4а, 4b, 4с, которые взаимодействуют с соответствующими месдозами 5. Таким образом, на каждый оборот измерительного ролика 2 можно осуществить несколько измерений плоскостности.

Наконец из фиг.9 видно, что измерительный брус 4 может быть выполнен настолько узким и расположен настолько наклонно, что во время измерения измерительный брус 4 своим началом или начальной зоной А и своим концом или конечной зоной Е не расположен больше полностью в пределах угла α обвива или не погружается больше полностью в него, как это преследуется в рамках описанных выше действий. Напротив, длина К контакта и тем самым площадь контакта или измеряемая площадь 7 принимает величину, которая при прохождении ленты 1 нагружает измерительный брус 4 лишь частично, а не полностью.

Вследствие этого изображенная на фиг.9 и ответственная за измерение растягивающего усилия Fx площадь 8 касания остается большей частью постоянной и испытывает отклонение лишь в начале и в конце. Из этого вытекает соответствующее значение растягивающего усилия Fx, которое соответствует измеренному скользящему среднему значению по ширине В или координате у ленты.

Колебания растягивающего усилия Fx при этом методе можно преобразовать непосредственно в соответствующее растягивающее напряжение или вытекающую из этого функцию σx(y) распределения растягивающего напряжения, поскольку колебания ΔFx растягивающего усилия при принятом изменении dA площади 8 касания приводят непосредственно к изменениям Δσх(y) растягивающего напряжения. Из этого следует нужная функция σх(y) распределения растягивающего напряжения по ширине, по координате у ленты. Таким образом, измерения плоскостности и измерения плоскостности, описанные в конце, имеют результатом возникновение в ленте 1 соответствующей функции σх(y) распределения растягивающего напряжения, схематичный вид которой показан на фиг.1.

Понятно, что измерительный ролик 2 снабжен, в целом, оболочкой, например, из карбида вольфрама или твердым хромовым слоем. Он может иметь цилиндрическую форму, что, однако, необязательно. Также можно оснастить измерительный ролик 2 подводами, по которым подают охлаждающее средство, с тем чтобы как можно более точно произвести измерения плоскостности и устранить температурное влияние. Также подаваемое охлаждающее средство гарантирует то, что используемые месдозы 5 не будут повреждены от действия температуры. Это относится, в частности, к случаю, когда описанный способ должен применяться в прокатном стане.

Далее понятно, что в рамках варианта, согласно фиг.2, со штифтами вместо измерительного бруса 4 герметизируются неизбежно возникающие зазоры между штифтом или датчиком и измерительным роликом 2. Это может происходить посредством колец круглого сечения, пластиковых вставок и подобных мер по герметизации. Таким образом, это надежно препятствует проникновению грязи. Наконец можно, и это включает в себя идея изобретения, оснастить измерительный ролик 2 одним или несколькими температурными датчиками. Таким образом, можно не только определить температуру движущейся ленты или металлической ленты 1, но и вслед за этим создать температурный профиль. Это измерение температуры дает также сведения о возможной потребности в охлаждающем средстве для измерительного ролика 2, с тем чтобы поддерживать температуру в приемлемых пределах или свести к минимуму температурное влияние во время измерения.

Как, в частности, видно из фиг.10, 11, измерительный брус 4 проходит в вертикальной проекции под заданным углом β наклона к главной оси 9 измерительного ролика 2. За счет этого измерительный брус 4 образует практически эллипсообразную дугу на поверхности измерительного ролика 2.

В заключение следует подчеркнуть, что с помощью описанного способа можно определять, конечно, не только растягивающее усилие Fх и функцию σх(y) распределения растягивающего напряжения в продольном направлении ленты или в направлении оси х. Точно так же в качестве альтернативы или дополнительно можно создать и определить, например, растягивающие усилия в направлении оси y.

Изобретение относится к прокатному производству. Технический результат - повышение точности измерения. Согласно изобретению при прохождении ленты через технологическую линию измеряют растягивающие усилия последовательно по ширине ленты и суммируют их с получением функции суммарного усилия. Из полученной функции суммарного усилия по ширине ленты определяют функцию распределения растягивающего напряжения для определения плоскостности ленты. Устройство для измерения плоскостности лент содержит, по меньшей мере, один проходящий по ширине ленты датчик, соединенный с вычислительным блоком, выполненным с возможностью вычисления по действующим на ленту растягивающим усилиям растягивающих напряжений по ширине ленты. При этом датчик расположен относительно направления движения ленты наклонно. 2 н. и 12 з.п. ф-лы, 12 ил.

| DE 19918699 A1, 02.11.2000 | |||

| EP 1116952 A2, 21.11.2000 | |||

| DE 4236657 A1, 05.05.1994 | |||

| Устройство для контроля плоскостности полосы при холодной прокатке | 1987 |

|

SU1419776A1 |

| US 3362203 A, 09.01.1968. | |||

Авторы

Даты

2007-07-10—Публикация

2003-06-03—Подача