Изобретение относится к ролику измерения планшетности для определения дефектов планшетности ленты, в частности металлической ленты, в ходе измерения распределения растягивающих напряжений в ленте по ширине ленты с несколькими интегрированными в поверхность ролика точками измерения, которые при измерении растягивающих напряжений в ленте расположены с распределением по ширине ролика в различных местах по ширине, причем точки измерения имеют соответственно лежащий на одной прямой с поверхностью ролика измерительный элемент, который расположен на одном или нескольких датчиках для измерения силы.

С такими роликами измерения планшетности в лентах, в частности, металлических лентах, в ходе измерения распределения растягивающих напряжений в ленте по ширине ленты определяются дефекты планшетности, причем ролик измерения планшетности обвивает находящуюся по всей ширине ленты под натяжением ленту с заданным углом охвата и вследствие этого на ролик измерения планшетности оказывают действие прижимные силы согласно местному распределению продольных растягивающих напряжений в направлении ширины ленты, на основе которых может регистрироваться распределение растягивающих напряжений в ленте. По распределению растягивающих напряжений в ленте по ширине ленты затем непосредственно определяются дефекты ленты и, в частности, волнистость или серповидность ленты, так как отклонения длины отдельных полос ленты представляются с помощью разности растягивающих напряжений.

Измерительные элементы отдельных измерительных точек образуют перекрытия, которые действуют на расположенные под ними датчики измерения силы, например, пьезокварцевые элементы. При этом целесообразно крепление перекрытий при промежуточном включении пьезокварцевых элементов к ролику. Чтобы минимизировать утечку сил между измерительными элементами соответственно перекрытиями с одной стороны и корпусом ролика с другой стороны, было предложено, что измерительные элементы соответственно перекрытия отделены с помощью проходящего по контуру зазора от поверхности ролика и прикреплены исключительно к датчикам силы, без какого-либо контакта с материалом ролика. Измерительные элементы, соответственно перекрытия, следовательно, в процессе приложения нагрузки (полностью) и без заметной деформации перекрытия перемещаются к датчикам для измерения силы.

Подобные ролики измерения известны из ЕР 0595072 В2 или DE 102004008303 А1.

В известном из ЕР 0595072 В2 ролике измерения планшетности измерительные элементы образованы в виде имеющих круглую форму перекрытий, которые лежат соответственно на датчике для измерения силы. По ширине ленты с распределением расположено множество таких точек измерения, так что с отдельными точками измерения регистрируются растягивающие напряжения в ленте для различных мест по ширине. При этом кроме того предусмотрено, что эти точки измерения расположены с распределением не только по ширине ленты, а также расположены с распределением по периметру ролика. С каждой точкой измерения при каждом обороте может регистрироваться одна измеряемая величина.

Из DE 102004008303 А1 известен ролик измерения планшетности, в котором в поверхность ролика в качестве измерительных элементов интегрированы балки для измерения планшетности, которые оперты на датчики, и для определения распределения растягивающих напряжений по ширине ленты проходят под наклоном к оси ролика, так что такая измерительная балка с одной стороны проходит по заданной ширине, а с другой стороны по заданному периметру ролика. С помощью таких расположенных под наклоном к оси ролика измерительных балок могут последовательно регистрироваться множества измеряемых величин, которые предназначены соответственно различным местам по ширине ролика и таким образом также ленты, так что с одним измерительным элементом (именно, измерительной балкой) могут осуществляться измерения в различных местах по ширине. При этом, как правило, предусмотрено расположение нескольких таких балок для измерения планшетности с распределением по ширине ленты, которые перекрывают соответственно определенную часть ширины ролика измерения соответственно металлической ленты.

Известные ролики измерения планшетности в принципе себя оправдали, однако, они могут быть усовершенствованы, а именно, в частности, в отношении точности измерения. Здесь находит применение изобретение.

Впрочем, из DE 4135614 А1 известен ролик измерения планшетности, в котором датчик для измерения силы перекрыт мостиком, проходящим вдоль периметра ролика и зафиксированным при этом по обеим сторонам винтовыми болтами в поперечном сечении отклоняющего ролика, так что в ходе измерения должна происходить деформация мостика.

Подобное относится и к известному из ЕР 2447198 А1 ролику измерения, в котором устройства точек измерения подвешены в выемках ролика.

В основе изобретения лежит задача создания ролика измерения планшетности однажды описанного вида, с которым при одновременно простой конструкции могут с повышенной точностью измерения в ходе измерения распределения растягивающих напряжений в ленте регистрироваться дефекты планшетности.

Для решения этой задачи изобретение предлагает ролик измерения планшетности для определения дефектов планшетности ленты, в частности, металлической ленты, в ходе измерения распределения растягивающих напряжений в ленте по ширине ленты, с несколькими интегрированными в поверхность ролика точками измерения, которые измерения распределения растягивающих напряжений в ленте расположены с распределением по ширине ролика в различных местах по ширине, соответственно координатах ширины, причем точки измерения имеют соответственно лежащий на одной прямой с поверхностью ролика измерительный элемент, который расположен на одном или нескольких датчиках для измерения силы, причем измерительные элементы с их продольным направлением, проходящем в направлении движения ленты, на виде сверху на поверхность ролика ориентированы перпендикулярно к оси ролика, причем измерительные элементы на по меньшей мере одной части своей длины, определяющей длину измерения, имеют постоянную ширину, а с помощью точек измерения может регистрироваться множество измеряемых величин при обороте ролика для соответствующего места ширины, соответственно координаты ширины.

При этом изобретение исходит из того факта, что точность измерения может существенно повыситься, если ролик измерения планшетности соответственно его точки измерения выполнены таким образом, что при каждом обороте ролика и следовательно внутри каждого цикла измерения с отдельной точкой измерения (которая собирается из измерительного элемента с одной стороны и датчика для измерения силы или сенсора для измерения силы с другой стороны) могут регистрироваться несколько измеряемых величин для определенного места по ширине, соответственно координаты ширины, так что по этим измеряемым величинам может определяться, например, средняя величина. С помощью такого многократного измерения и определения средней величины уменьшаются возможные погрешности измерения и ошибки измерения, так что повышается точность измерения. Согласно изобретению это удается благодаря тому, что точки измерения разработаны с измерительными элементами, которые на по меньшей мере одной части своей длины имеют в основном постоянную ширину, так что в течение времени одна за другой одним и тем же измерительным элементом для одного и того же места по ширине регистрируются несколько измеряемых величин. Эта длина измерительного элемента с идентичной шириной определяет длину измерения.

В то время как, например, в известных роликах измерения планшетности согласно уровню техники с круглыми перекрытиями при выбеге ленты величина контактной поверхности постоянно изменяется и поэтому внутри измерительного цикла и, следовательно, при обороте ролика может оцениваться только соответствующий максимум. В соответствии с предлагаемым техническим решением существует возможность в каждый цикл измерения и таким образом при каждом обороте ролика регистрировать множество «полезных измеряемых величин», так как внутри длины измерения для одной и той же координаты ширины могут сниматься репрезентативные измеряемые величины без того, чтобы они искажались из-за различных по величине контактных поверхностей. Измерительные элементы при этом в принципе известным способом отделены от поверхности ролика полностью проходящим по контуру зазором и исключительно прикреплены к датчикам для измерения силы. В противоположность известным из DE 4135614 А1 точкам измерения регистрация измеряемых величин осуществляется не с помощью деформации измерительного мостика, а постоянного «включения в работу» измерительного элемента, например, измерительной балки, так что измеряемые величины могут регистрироваться и даже в том случае, когда лента перекрывает измерительный элемент внутри длины измерения лишь в краевой области.

В принципе могут рассматриваться различные геометрические формы для измерительных элементов, поскольку они на определенной части длины имеют в основном постоянную ширину. Измерительные элементы этих перекрытий следовательно могут быть выполнены квадратными. Особенно предпочтительными, однако, являются измерительные элементы прямоугольной формы (или в форме полоски) в виде измерительных балок, которые имеют большую длину, чем ширину. При этом изобретение исходит из того факта, что с помощью большой длины, соответственно длины измерения измерительных элементов (вдоль направления периметра) может регистрироваться множество измеряемых величин для соответствующей координаты ширины. Уменьшение ширины по отношению к длине имеет то преимущество, что по ширине ролика и, следовательно, также по ширине ленты может располагаться последовательно рядом друг с другом множество измерительных элементов, так что разрешающая способность измерения может повышаться по ширине ленты. Длина измерения измерительного элемента при этом предпочтительно больше, чем длина контакта ленты с роликом благодаря углу охвата.

Если, например, при диаметре ролика 600 мм применяется угол охвата 5°, то при этом образуется теоретическая длина контакта ленты около 26 мм. При длине измерения измерительной балки 80 мм и измерении через каждые 2 мм получается, что лента касается измерительной балки вначале при 0 до 26 мм и при следующем измерении при 2 до 28 мм и т.д. Для окончания соответствующего измерения контакт осуществляется при 54 мм до 80 мм, так что в цикле измерения в этом примере осуществления возможны 28 измерений с одной измерительной балкой для соответствующей координаты ширины.

Особенно предпочтительно располагаются измерительные элементы, например, измерительные балки, соответственно на (по меньшей мере) двух расположенных друг за другом в продольном направлении (на одной прямой) датчиках для измерения силы. Они предпочтительно расположены соответственно в концевых областях измерительной балки. В этом случае для регистрации измеряемой величины могут применяться оба соответственно несколько датчиков для измерения силы с помощью того, что оба сигнала, например, суммируются. Таким образом, надежно по всей длине измерения могут сниматься репрезентативные измеряемые величины, независимо от того, нагружается ли измерительная балка соответственно измерительный элемент первоначально в области одного из датчиков или, например, также между датчиками. Так как во время измерения результирующее измерительное усилие перемещается по измерительной балке и - в зависимости от диаметра ролика - не всегда точно соответствует направлению измерения датчиков силы, которые могут быть ориентированы со смещением к радиусу, то могут появиться, по меньшей мере теоретически, «погрешности измерения». Эти отклонения, однако, при применяемых обычно диаметрах ролика очень малы, к тому же существует возможность корректировки этих отклонений путем расчета благодаря известному угловому положению.

Даже если предпочтительно измерительный элемент, например, измерительная балка, располагается на двух датчиках для измерения силы, например, двух пьезоэлементах, в рамках изобретения в принципе предусмотрено расположение измерительного элемента, например, измерительной балки, только на одном центрально расположенном датчике для измерения силы и прикрепление при промежуточном включении этого отдельного датчика для измерения силы к ролику. Это, в частности, возможно в том случае, когда измерительный элемент достаточно прочен на изгиб, так что в ходе нагружения не происходят какие-либо значительные деформации. Однако предпочтительно, как описано выше, работа осуществляется с по меньшей мере двумя датчиками для измерения силы.

Особенно предпочтительно, несколько точек измерения объединены в группу точек измерения, причем такая группа точек измерения имеет множество точек измерения, расположенных с распределением по ширине ролика на расстоянии друг от друга на общей позиции по периметру соответственно общем угловом положении. Таким образом, существует возможность с такой группой точек измерения одновременно в одном угловом положении ролика осуществлять измерение распределения растягивающих напряжений в ленте по ширине ленты. Так как работа может осуществляться со сравнительно узкими измерительными элементами, например, измерительными балками, существует возможность расположения множества точек измерения рядом друг с другом в общем угловом положении. В противоположность к, например, круглым перекрытиям соответственно точкам измерения не нужно позиционировать расположенные рядом друг с другом точки измерения со смещением по периметру. При этом из соображений устойчивости целесообразно сохранение определенного (свободного) расстояния между двумя соседними точками измерения, которое составляет, например, от 20 до 100 мм, преимущественно от 30 до 70 мм. Таким образом в целом может обеспечиваться жесткость ролика, даже если множество измерительных балок расположены непосредственно рядом друг с другом.

В усовершенствованном варианте этой формы осуществления существует возможность распределения нескольких таких групп точек измерения соответственно рядов измерительных балок по периметру балок, причем каждая группа точек измерения расположена на различном угловом положении. При этом существует возможность располагать точки измерения групп точек измерения соответственно на одинаковых местах по ширине соответственно координатах по ширине, так что с помощью групп точек измерения осуществляются измерения соответственно на тех же самых координатах по ширине. В этом случае можно выполнять при обороте ролика полное измерение по ширине ленты каждой отдельной группой точек измерения, так что точность измерения с помощью вычисления средней величины повышается еще больше. В качестве альтернативы, тем не менее, возможно располагать точки измерения двух расположенных одна за другой групп точек измерения по меньшей мере частично со смещением друг относительно к другу в направлении ширины, так что затем с одной группой точек измерения измеряются другие координаты по ширине, чем с другой группой точек измерения. Таким образом может повышаться разрешение измерения по ширине ленты, так что становится возможным «в некотором роде непрерывное» разрешение. Если, например, по периметру ролика имеется восемь рядов измерительных балок, расположенных с соответственно 50 мм измерительным расстоянием внутри ряда, то при обороте ролика разрешение в направлении ширины ленты может достигать 6,25 мм.

В случае смещенного расположения в рамках изобретения предусмотрено, что все группы точек измерения на заданном месте по ширине имеют точку измерения, то есть по меньшей мере одна точка изменения на группу точек измерения постоянно расположена на одинаковой координате по ширине ленты, например, постоянно в середине ленты. Такая точка измерения может служить в качестве эталонной точки измерения. Если измерение дает отклонения на той же самой координате по ширине, то таким образом можно сделать заключение о колебаниях натяжения ленты, так что с помощью такой эталонной балки могут отфильтровываться колебания натяжения ленты.

Ролик может быть выполнен в принципе известным образом без покрытия или с покрытием. При этом можно обратиться к принципиально известным покрытиям, например, из резины/синтетического материала или к твердым покрытиям как, например, из карбида вольфрама. Как и в известных роликах измерения планшетности покрытие может выбираться в соответствии с целью применения.

Предметом изобретения также является способ определения дефектов планшетности ленты в ходе измерения распределения растягивающих напряжений в ленте по ширине ленты с помощью ролика измерения планшетности описанного вида. Этот способ отличается тем, что точками измерения при каждом обороте ролика регистрируется соответственно множество измеряемых величин для соответствующего места по ширине. Предпочтительно по измеряемым величинам, определенным с помощью точки измерения для соответствующего места по ширине, может определяться соответственно средняя величина. Длина контакта ленты с точкой измерения соответственно с измерительной балкой при этом предпочтительно меньше длины точки измерения соответственно измерительной балки. Впрочем, в рамках изобретения предусмотрено перед каждым набеганием ленты на соответствующие точки измерения осуществлять сброс в исходное положение датчиков для измерения силы.

Ниже изобретение поясняется более подробно с помощью чертежа, представляющего только один пример осуществления. Где показывают:

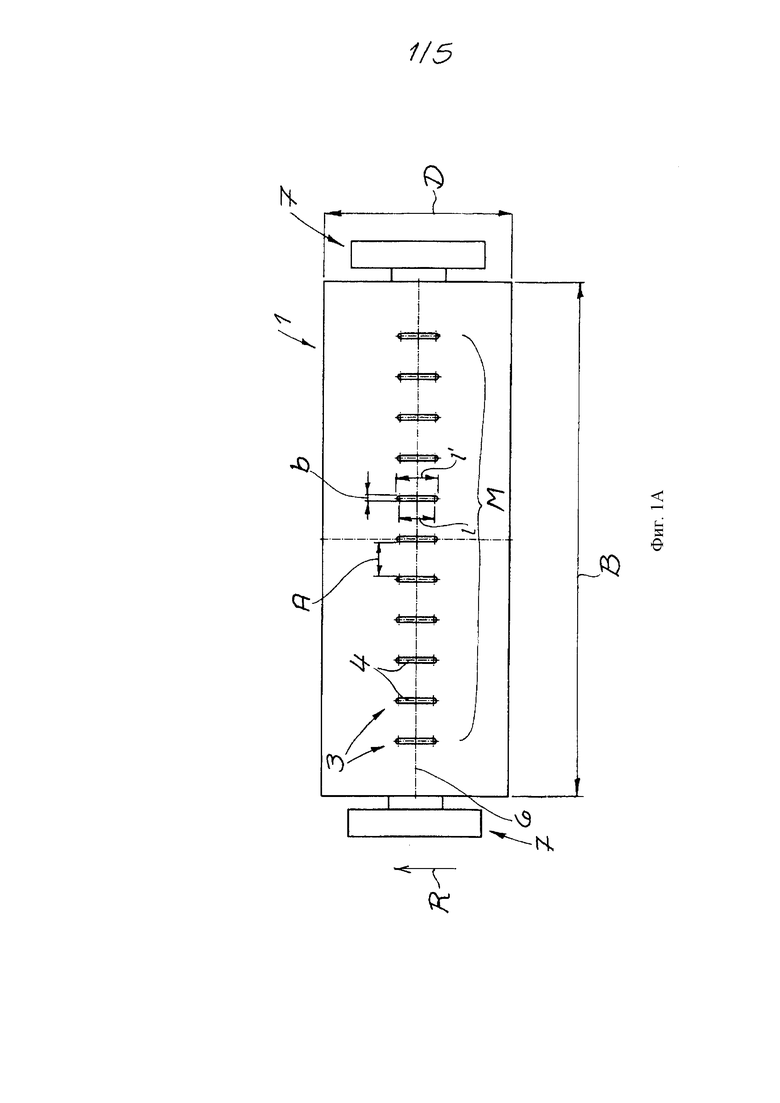

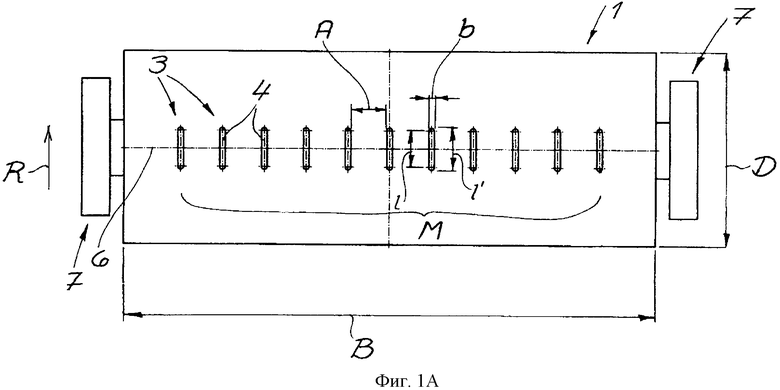

фиг. 1а - предложенный в соответствии с изобретением ролик измерения планшетности, вид сверху на поверхность ролика;

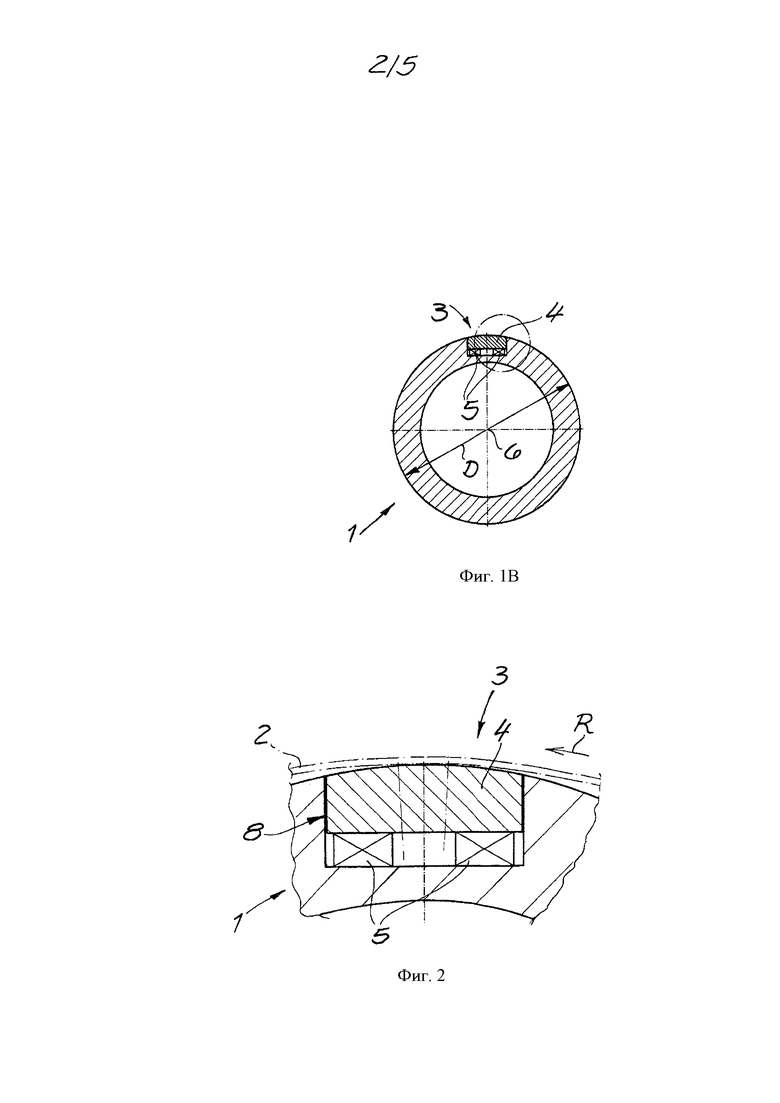

фиг. 1b - предмет согласно фиг. 1а в поперечном сечении;

фиг. 2 - увеличенный фрагмент предмета согласно фиг. 1b;

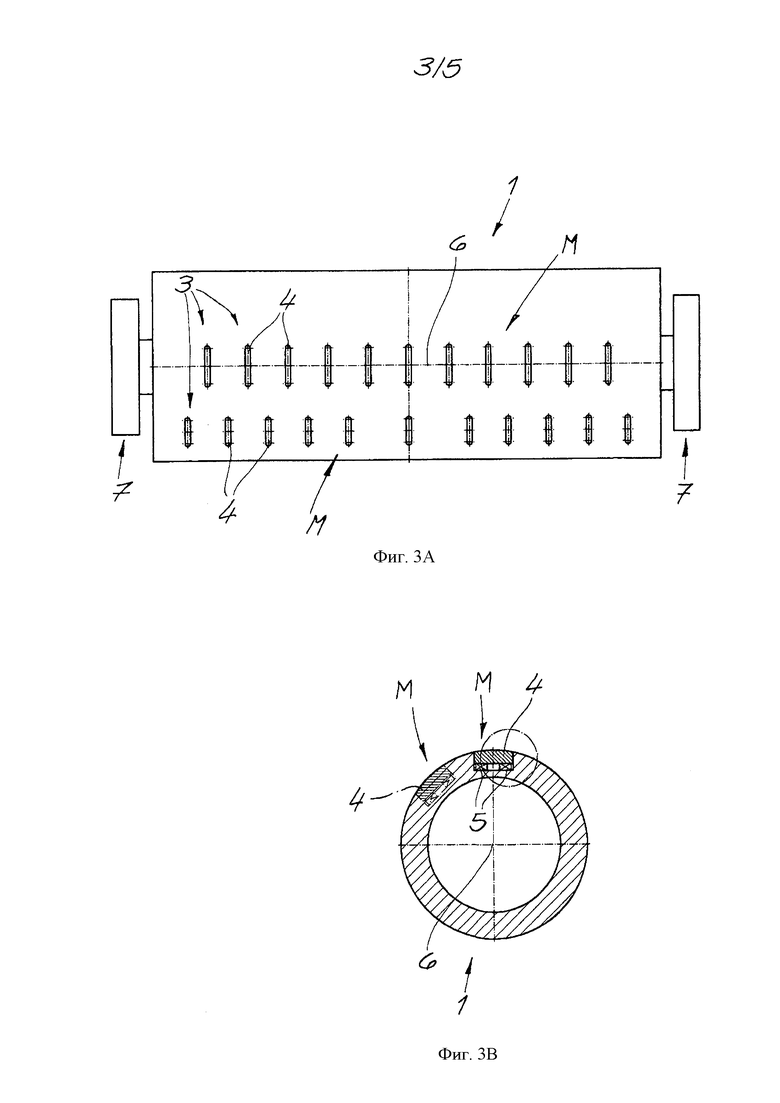

фиг. 3а, 3b - предмет согласно фиг. 1a, 1b в модифицированной форме осуществления;

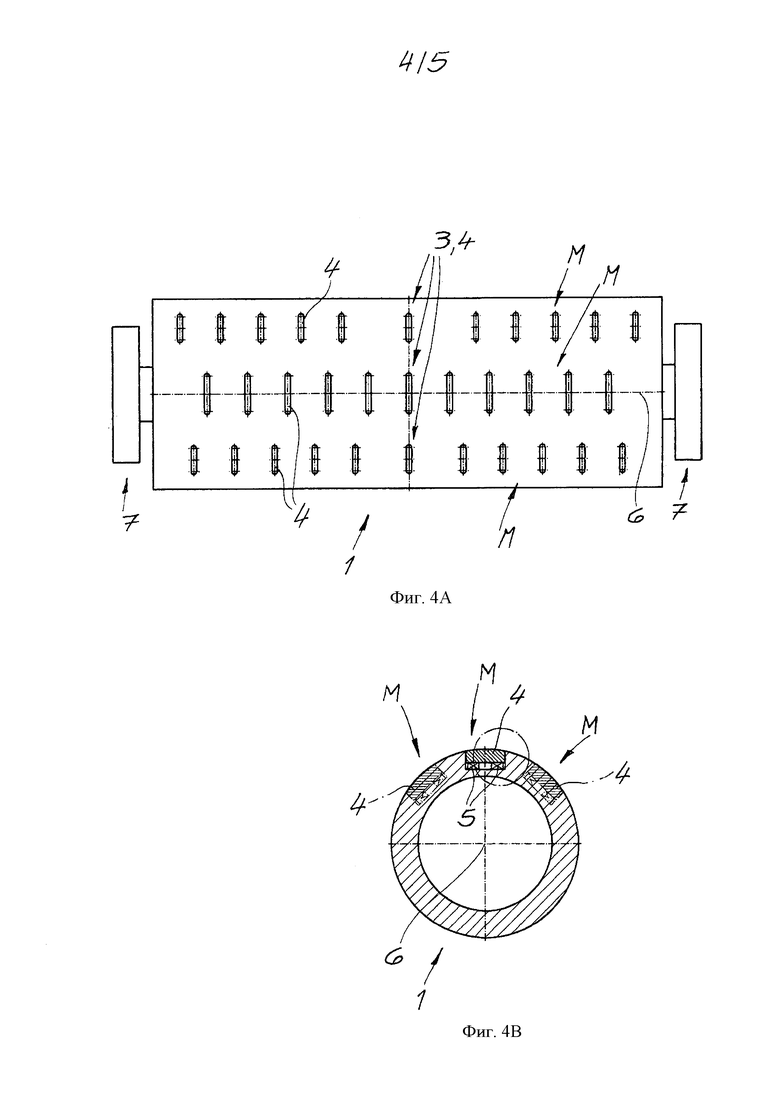

фиг. 4а, 4b - предмет согласно фиг. 1a, 1b в другом осуществлении;

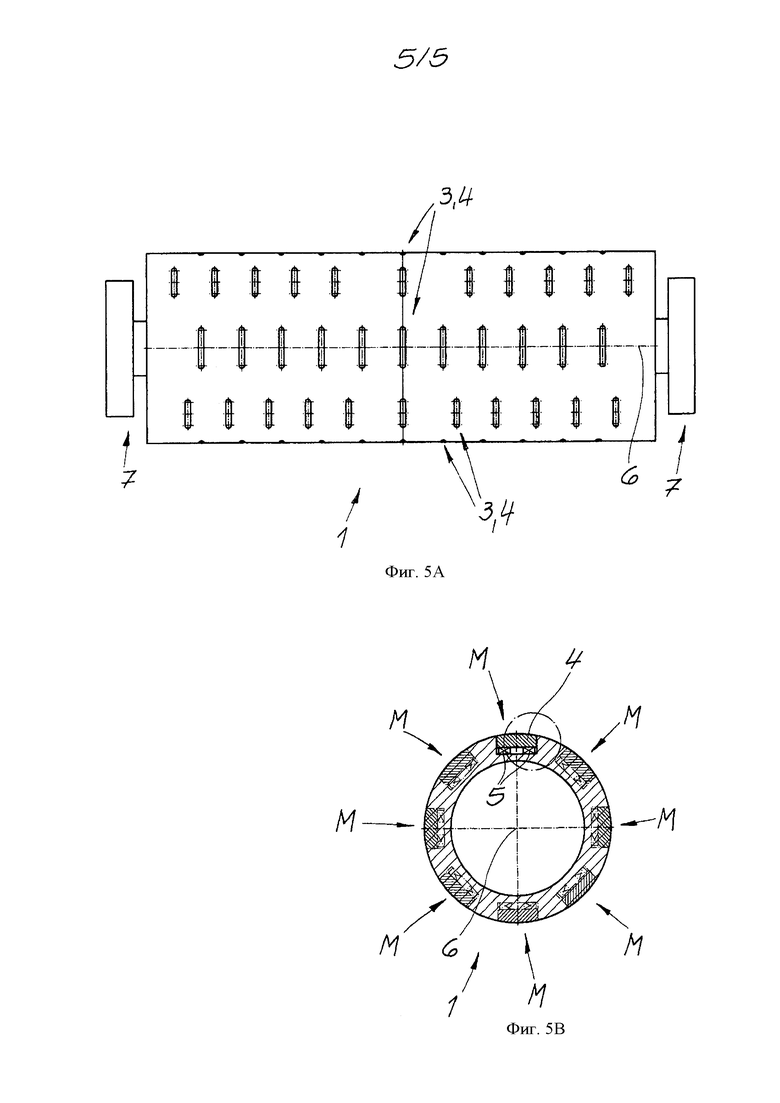

фиг. 5а, 5b - предмет согласно фиг. 1a, 1b в модифицированном осуществлении.

На фигурах изображен ролик 1 измерения планшетности с диаметром D, посредством которого могут определяться дефекты планшетности ленты 2, в частности, металлической ленты, в ходе измерения распределения растягивающих напряжений в ленте по ширине ленты. Такой ролик 1 измерения планшетности, как правило, является пассивным, и, следовательно, интегрирован в установку для обработки ленты без привода, так что планшетность ленты 2 может определяться при непрерывном режиме, причем лента обвивает ролик 1 измерения планшетности с заданным углом охвата. Лента 2 на фиг. 2 только обозначена. Такой ролик 1 измерения планшетности имеет множество точек 3 измерения, которые интегрированы в поверхность ролика и для возможности измерения растягивающих напряжений в ленте расположены в различных местах по ширине с распределением по ширине ролика В. Каждая из точек 3 измерения имеет соответственно лежащий на одной прямой с поверхностью ролика измерительный элемент 4, который в примере осуществления образован в виде измерительной балки 4 и расположен на двух датчиках 5 для измерения силы. Под этими датчиками 5 для измерения силы соответственно сенсоров для измерения силы могут подразумеваться пьезокварцевые элементы, соответственно измерительные элементы с такими пьезокварцевыми элементами. Измерительные элементы 4 в виде перекрытий датчиков 5 для измерения силы при промежуточном включении этих датчиков 5 прикреплены к ролику, например, крепежными винтами, крепежными штангами или подобными элементами, которые, однако, не показаны на фигурах. При этом можно сослаться в принципе на известные технические решения из DE 102004008303 А1 или DE 102008030282 В3.

Согласно изобретению измерительные элементы 4 ориентированы своим проходящим в направлении R движения ленты продольным направлением на виде сверху на поверхность ролика перпендикулярно к оси 6 ролика. Измерительные элементы, которые в примере осуществления образованы в виде измерительных балок 4, не расположены, следовательно, как в уровне техники согласно DE 102004008303 А1 под наклоном к оси ролика, а расположены прямо. При этом эти измерительные балки 4 имеют на основной части своей длины l' постоянную ширину b. Эта часть длины l' называется длиной l измерения. В примере осуществления измерительные балки 4 имеют большую длину l', а также большую длину l измерения, чем ширину b.

С помощью предложенного в соответствии с изобретением исполнения существует возможность получения при каждом обороте ролика от каждой отдельной точки 3 измерения соответственно множества измеряемых величин для растягивающих напряжений в ленте на соответствующем месте по ширине ленты. В том случае, если диаметр D ролика составляет, например, 600 мм и угол охвата 5°, то при длине l измерения измерительной балки 4, например, 80 мм и измерении на каждые 2 мм оборота ролика одной и той же точкой измерения может осуществляться 28 измерений. Благодаря этому может существенно повышаться точность измерений, так как по этим отдельным измеряемым величинам, может выводиться, например, средняя величина, а именно, для каждого отдельного оборота ролика.

Фиг. 1а и lb при этом показывают первую форму осуществления, в которой все без исключения точки 3 измерения при образовании группы М точек измерения расположены друг около друга на общей позиции по периметру, соответственно угловом положении с распределением по ширине ролика со свободными расстояниями А друг к другу. В этой форме осуществления согласно фиг. 1а и lb следовательно одновременно со всеми без исключения точками 3 измерения могут определяться измеряемые величины для различных мест по ширине.

В модифицированной форме осуществления согласно фиг. 3а, 3b предусмотрены две группы М точек измерения, расположенные друг за другом с распределением по периметру соответственно в направлении периметра и кроме того расположенные друг за другом со смещением на определенный вписанный угол (сравните, в частности, фиг. 3b). На фиг. 3а можно видеть, что точки 3 измерения этих обеих измерительных групп М расположены не только со смещением в направлении периметра, но и со смещением в направлении ширины друг к другу. Таким образом могут определяться измеряемые величины для других мест по ширине с помощью одной измерительной группы М, как с другой измерительной группой М. так что разрешающая способность ролика по ширине ленты повышается.

Дальнейшее развитие этой идеи показано на фиг. 4а, 4b, соответственно 5а, 5b, ведь с помощью расположенных соответственно со смещением измерительных групп разрешающая способность по ширине ленты может повышаться вплоть до «в некоторой степени непрерывного» измерения по ширине ленты.

При этом на фиг. 4а, 4b как и на фиг. 5а, 5b точно также можно видеть, что все без исключения группы М точек измерения имеют одну точку измерения на том же самом месте по ширине, в примере осуществления в середине ролика. Эта измерительная балка 4 в середине ролика может применяться, таким образом в качестве эталонной балки, так как с помощью этой измерительной балки может отфильтровываться влияние возможных (временных) колебаний натяжения ленты. Если, например, двумя расположенными непосредственно друг за другом центральными измерительными балками 4 на одном и том же месте по ширине определяются различные растягивающие напряжения, это может объясняться временными колебаниями натяжения ленты.

Впрочем, на фигурах можно видеть, что ролик 1 измерения установлен как пассивный ролик измерения с возможностью вращения в боковых опорах 7. Однако альтернативно возможно снабжать ролик по меньшей мере одним приводом, например, ускоряющим приводом, чтобы избежать проскальзывания при ускорении или замедлении. Подробности не показаны.

Отдельные измерительные балки 4 отделены от поверхности ролика с помощью лишь обозначенного проходящего полностью по контуру зазора 8 и измерительные балки 4 прикреплены исключительно к датчикам 5 для измерения силы без того, чтобы измерительные балки (непосредственно) налегали бы на тело ролика. Таким образом, предотвращается, соответственно минимизируется, в принципе известным способом утечка сил. Кроме того благодаря такому расположению существует возможность получения сравнимых измеряемых величин с одной и той же измерительной балкой при различных точках соприкосновения ленты с измерительной балкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОСКОСТНОСТИ ЛЕНТ | 2003 |

|

RU2302307C2 |

| УПРУГИЙ ЭЛЕМЕНТ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ДАВЛЕНИЙ | 2005 |

|

RU2293294C2 |

| ИЗМЕРИТЕЛЬНЫЙ ВАЛОК ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ ПЛОСКОСТНОСТИ ЛЕНТЫ (ВАРИАНТЫ) И СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ ПЛОСКОСТНОСТИ ЛЕНТЫ | 2009 |

|

RU2486979C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТЕЙ ПЛАНШЕТНОСТИ ПОВЕРХНОСТИ ЛЕНТЫ, В ЧАСТНОСТИ СТАЛЬНОЙ И МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ, А ТАКЖЕ РОЛИК ДЛЯ ИЗМЕРЕНИЯ ПЛАНШЕТНОСТИ ПОВЕРХНОСТИ | 2005 |

|

RU2297292C2 |

| Способ измерения деформаций растяжение-сжатие | 2020 |

|

RU2753747C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПЛАНШЕТНОСТИ | 2001 |

|

RU2263000C2 |

| ДАТЧИК СИЛЫ | 2004 |

|

RU2280847C2 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| СПОСОБ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОНТУРА КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057282C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ИЗМЕРИТЕЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ФИЗИЧЕСКИХ ВЕЛИЧИН | 1995 |

|

RU2127869C1 |

Изобретение относится к области измерения растягивающих напряжений для определения дефектов планшетности по ширине ленты. Ролик содержит интегрированные в поверхность ролика точки (3) измерения для измерения растягивающих напряжений в ленте, расположенные в различных местах по ширине (В) ленты, причем каждая точка (3) измерения имеет расположенный на поверхности ролика измерительный элемент (4), который размещен по меньшей мере на одном датчике (5) для измерения силы, причем измерительные элементы (4) выполнены в виде измерительных балок и по меньшей мере в части своей длины (l’), определяющей длину (l) измерения, имеют постоянную ширину (b), а длина (l’), соответственно длина (l) измерения, измерительных балок составляет по меньшей мере двукратную, предпочтительно по меньшей мере их трехкратную ширину (b), причем измерительные балки установлены своим продольным направлением в направлении (R) перемещения ленты и ориентированы перпендикулярно к оси ролика. Изобретение обеспечивает повышение точности измерения. 2 н. и 13 з.п. ф-лы, 5 ил.

1. Ролик (1) для измерения дефектов планшетности металлической ленты (2) посредством измерения распределения растягивающих напряжений по ширине ленты, содержащий интегрированные в поверхность ролика точки (3) измерения для измерения растягивающих напряжений в ленте, расположенные в различных местах по ширине (В) ленты, причем каждая точка (3) измерения имеет расположенный на поверхности ролика измерительный элемент (4), который размещен по меньшей мере на одном датчике (5) для измерения силы, причем измерительные элементы (4) выполнены в виде измерительных балок и по меньшей мере в части своей длины (l’), определяющей длину (l) измерения, имеют постоянную ширину (b), а длина (l’), соответственно длина (l) измерения, измерительных балок составляет по меньшей мере двукратную, предпочтительно по меньшей мере их трехкратную ширину (b), причем измерительные балки установлены своим продольным направлением в направлении (R) перемещения ленты и ориентированы перпендикулярно к оси ролика.

2. Ролик по п. 1, в котором измерительные балки установлены на двух расположенных друг за другом в продольном направлении датчиках (5) измерения силы.

3. Ролик по п. 1 или 2, который имеет группу (М) точек измерения с несколькими точками (3) измерения, которые расположены с распределением по ширине (В) ролика на расстоянии друг от друга в одном угловом положении ролика.

4. Ролик по п. 1 или 2, который имеет распределенные по его периметру несколько групп (М) точек измерения, которые расположены в различных угловых положениях ролика.

5. Ролик по п. 1 или 2, в котором точки (4) измерения двух расположенных друг за другом по периметру групп (М) точек измерения расположены со смещением друг к другу по меньшей мере частично в направлении ширины.

6. Ролик по п. 3, в котором все группы (М) точек измерения имеют в заданном месте по ширине одну точку (3) измерения в качестве эталонной точки измерения.

7. Ролик по п. 1, в котором с распределением по его ширине (В) в одной группе точек измерения расположено по меньшей мере пять, преимущественно по меньшей мере восемь, например по меньшей мере десять точек (3) измерения.

8. Ролик по п. 1, в котором измерительные балки имеют ширину (b) от 10 до 50 мм, например от 10 до 30 мм, и/или длину (l’) или длину (l) измерения от 50 до 300 мм, преимущественно от 50 до 200 мм, например от 60 до 140 мм.

9. Ролик по п. 1, в котором длина (l’) измерительных балок или длина (l) измерения измерительных балок, составляет от 5 до 20% его диаметра (D) ролика.

10. Ролик по любому из пп. 1-2, 4-9, в котором расстояние (А) между двумя соседними точками измерения составляет от 20 до 100 мм.

11. Ролик по п.10, в котором измерительные балки отделены с помощью проходящего по периметру зазора (8) от поверхности ролика и прикреплены к датчикам (5) для измерения силы.

12. Способ определения дефектов планшетности ленты посредством измерения распределения растягивающих напряжений по ее ширине с помощью ролика по любому из пп. 1-11, включающий регистрацию при каждом обороте ролика с помощью точек измерения множества измеряемых величин для соответствующего участка по ширине ленты.

13. Способ по п. 12, в котором по измеряемым величинам, определенным для соответствующего участка по ширине ленты с помощью точки измерения, определяют среднюю величину.

14. Способ по п. 12, в котором длина контакта ленты с измерительной балкой меньше длины измерения измерительной балки.

15. Способ по любому из пп. 12-14, в котором при каждом обороте измерительного ролика перед набеганием ленты на измерительный элемент осуществляют сброс в исходное положение данных измерений датчиков для измерения силы.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТЕЙ ПЛАНШЕТНОСТИ ПОВЕРХНОСТИ ЛЕНТЫ, В ЧАСТНОСТИ СТАЛЬНОЙ И МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ, А ТАКЖЕ РОЛИК ДЛЯ ИЗМЕРЕНИЯ ПЛАНШЕТНОСТИ ПОВЕРХНОСТИ | 2005 |

|

RU2297292C2 |

| Устройство для контроля плоскостности полосы при холодной прокатке | 1980 |

|

SU884766A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ ПЛОСКОСТНОСТИ | 2002 |

|

RU2267371C2 |

| EP 1653207 A2, 03.05.2006. | |||

Авторы

Даты

2018-09-03—Публикация

2015-10-15—Подача