Изобретение относится к трубчатому кристаллизатору для непрерывной разливки металлов согласно признакам ограничительной части пункта 1 формулы изобретения.

Известно, что для отвода тепла, выделяющегося при непрерывной разливке металлов, трубчатый кристаллизатор помещают в водонаправляющую оболочку. При этом необходимо, чтобы за счет внутренних габаритов водонаправляющей оболочки, с одной стороны, и внешних габаритов трубчатого кристаллизатора, с другой стороны, образовался теплотехнически точно определенный зазор, по которому снизу вверх течет охлаждающая вода, захватывающая и отводящая возникающее тепло. При использовании трубчатого кристаллизатора в формате «Beam-Blank» (пустотелая балка) внутренний контур водонаправляющей оболочки должен соответствовать внешнему контуру такого формата.

Отвод тепла посредством охлаждающей воды в значительной степени определяется скоростью воды в зазоре между трубчатым кристаллизатором и водонаправляющей оболочкой. Однако этот зазор увеличивается при рекалибровке трубчатого кристаллизатора вследствие износа и неизбежного, вызванного этим, уменьшения толщины стенки трубчатого кристаллизатора. Увеличение водяного зазора связано между тем с уменьшением скорости воды и, следовательно, также с уменьшением теплоотвода.

Из GB 954719 известно выполнение в кристаллизаторах для непрерывной разливки металлов охлаждающих каналов, которые проходят как в продольном, так и в поперечном направлении трубчатого кристаллизатора. У трубчатых кристаллизаторов в формате «Beam-Blank» возникает проблема, заключающаяся в том, что для выполнения охлаждающих каналов в трубчатых кристаллизаторах поперек продольного направления необходимы большие затраты. К тому же при особой геометрии формата «Beam-Blank» возникают предельные локальные тепловые нагрузки в переходах между фланцевой зоной, с одной стороны, и ограничивающими зону перемычки участками стенки, с другой стороны. Эта локальная тепловая нагрузка при неблагоприятных геометрических условиях в переходах приводит к перегреву трубчатого кристаллизатора и к резкому сокращению срока службы.

Исходя из уровня техники, в основе изобретения лежит задача создания трубчатого кристаллизатора для непрерывной разливки металлов, имеющего повышенный срок службы и в котором не возникают локальные перегревы.

Первая задача решается признаками пункта 1 формулы изобретения.

Согласно основному пункту формулы изобретения расстояние между двумя соседними охлаждающими каналами в переходах меньше расстояния между соседними охлаждающими каналами на остальных участках стенки.

С этим связано прежде всего то преимущество, что приводимая в соответствие с внешним контуром трубчатого кристаллизатора водонаправляющая оболочка, в принципе, не нужна. Это сокращение производственных затрат особенно значительно, в частности, у трубчатого кристаллизатора в формате «Beam-Blank».

За счет отвода тепла через охлаждающие каналы в стенке трубы больше не изменяются условия теплоотвода. Число рекалибровок не оказывает влияния на интенсивность охлаждения.

Охлаждающие каналы могут выходить на торцах стенки трубы, в принципе, на всех участках стенки. В этих зонах для встраивания без проблем и надежной герметизации трубчатого кристаллизатора после рекалибровки возможно без проблем также осуществить сварку, после чего дополнительно можно провести после рекалибровки обработку до нового размера.

Если охлаждающие каналы выполняют круглого сечения, то возникает другое преимущество после сгибания трубчатого кристаллизатора до формата «Beam-Blank», заключающееся в том, что при этом овально деформируются также сечения многих охлаждающих каналов, а именно так, что участки поверхности увеличиваются к литейному каналу, благодаря чему можно рассчитывать на повышенный теплоотвод.

Второе решение задачи осуществляется признаками пункта 2 формулы изобретения. Согласно этому пункту можно также предусмотреть охлаждающие каналы только в скругленных переходах, тогда как остальные участки стенки, а также скругленные переходы охлаждаются через соответствующую внешнему контуру стенки трубы водонаправляющую оболочку. У этого решения охлаждающими каналами пронизана не вся стенка трубы. Напротив, охлаждающие каналы имеются исключительно в тех зонах, где локальные перегревы привели бы к сокращению срока службы трубчатого кристаллизатора. За счет комбинации водонаправляющей оболочки с охлаждающими каналами, выполненными в скругленных переходах стенки трубы, предотвращаются локальные перегревы в скругленных переходах и повышается срок службы трубчатого кристаллизатора.

Согласно признакам пункта 3 можно предусмотреть водонаправляющую оболочку и одновременно охлаждающие каналы как в скругленных переходах, так и на остальных участках стенки трубы, причем расстояние между двумя соседними охлаждающими каналами в переходах меньше расстояния на остальных участках стенки.

Предусмотренные в переходах охлаждающие каналы могут проходить от верхнего торца стенки трубы приблизительно до середины ее высоты. Это обеспечивает более интенсивный теплоотвод на локально термически сильно нагруженных участках стенки.

Кроме того, во внешнем контуре стенки трубы предусмотрены примыкающие к охлаждающим каналам подводы и отводы для охлаждающей среды. Особенно предпочтительно их расположение на середине высоты внешнего контура стенки трубы. Для выполнения системы охлаждающих каналов выполненные с торцов стенок трубы охлаждающие каналы закрывают и соединяют между собой перепускными каналами.

Для охлаждения трубчатого кристаллизатора, в принципе, можно присоединить подводы и отводы для охлаждающей среды к отдельному охлаждающему контуру. Является предпочтительным, если протекающая между стенкой трубы и водонаправляющей оболочкой охлаждающая среда протекает также по охлаждающим каналам и обеспечивает интенсивный теплоотвод в термически более нагруженных зонах. Для облегчения проникновения хладагента из зазора между водонаправляющей оболочкой и стенкой трубы в охлаждающие каналы на внешнем контуре стенки трубы и/или на водонаправляющей оболочке могут быть предусмотрены подходящие дефлекторы, которые отклоняют поток охлаждающей среды в охлаждающие каналы.

Признаки согласно изобретению являются особенно предпочтительными для трубчатого кристаллизатора с двутавровым сечением.

Трубчатый кристаллизатор выполнен преимущественно из меди или медного сплава.

Ниже изобретение поясняется более подробно с помощью примера выполнения, показанного на чертежах, где:

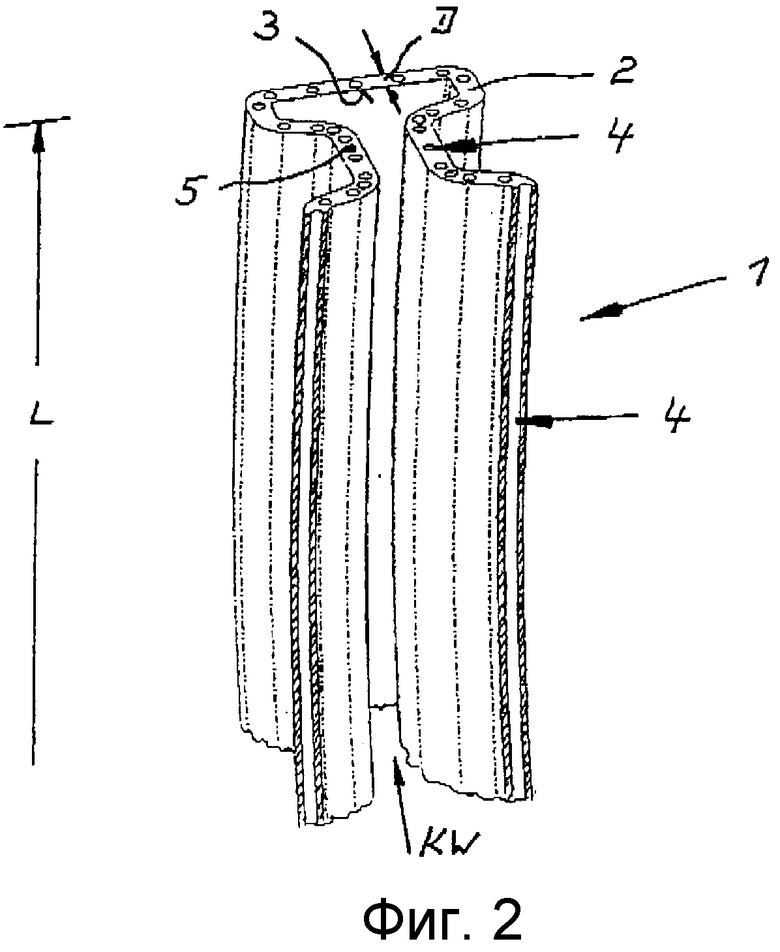

на фиг.1 представлен верхний концевой отрезок трубчатого кристаллизатора в формате «Beam-Blank» в перспективе;

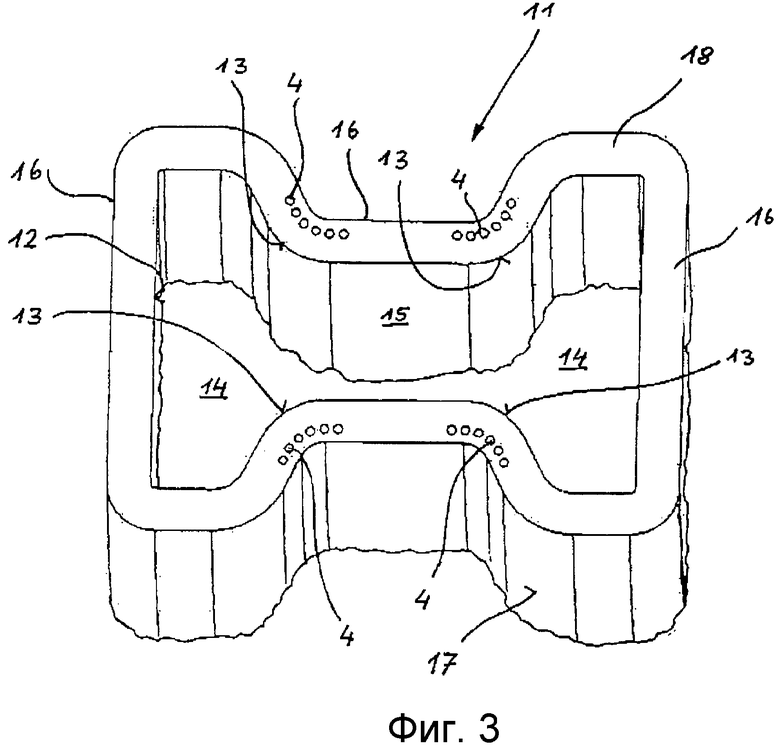

фиг.2 - трубчатый кристаллизатор в немного удлиненном виде в другой перспективе;

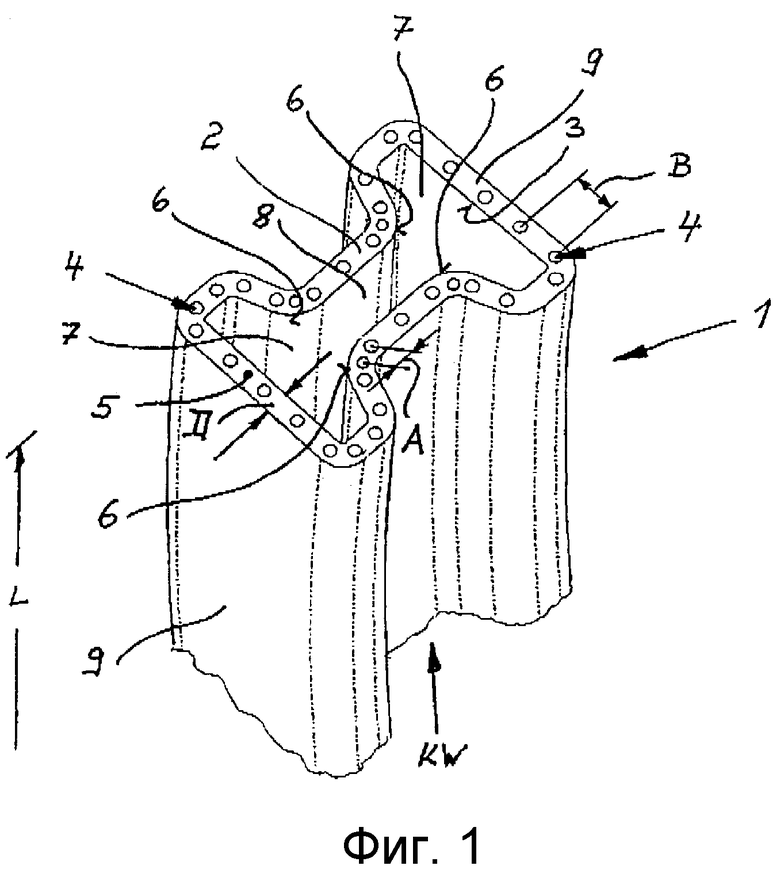

фиг.3 - верхний концевой отрезок трубчатого кристаллизатора в формате «Beam-Blank» в другой форме выполнения.

На фиг.1 и 2 позицией 1 обозначен трубчатый кристаллизатор в формате «Beam-Blank».

Трубчатый кристаллизатор 1 имеет двутавровое сечение одинаковой по всей периферии толщины D стенки 2 трубы.

Внутренний контур 3 трубчатого кристаллизатора 1 определяет поперечное сечение отливки.

Для отвода возникающего при литье тепла в стенке 2 трубы выполнены проходящие по всей длине L трубчатого кристаллизатора 1 охлаждающие каналы 4, по которым по стрелке KW снизу вверх протекает охлаждающая вода. Таким образом, охлаждающие каналы 4 заканчиваются в торцах 5 стенки 2 трубы, причем на чертеже виден только один торец 5.

Охлаждающие каналы 4 выполняют в стенке 2 трубы сверлением, а именно перед сгибанием трубчатого кристаллизатора 1. За счет сгибания охлаждающие каналы 4 могут частично деформироваться в овальную форму, вследствие чего в направлении внутреннего контура 3 образуются большие участки поверхности, что улучшает теплоотвод.

Специальный внутренний контур 3 трубчатого кристаллизатора 1 имеет скругленные переходы 6 между фланцевой зоной 7, с одной стороны, и ограничивающими зону 8 перемычки участками 9 стенки, с другой стороны. Расстояние А между двумя соседними охлаждающими каналами 4 в переходах 6 меньше расстояния В на остальных участках 9 стенки.

В то время как в примерах выполнения на фиг.1 и 2 охлаждающие каналы 4 проходят через трубчатый кристаллизатор 1 по всей его длине L, возможно также, чтобы выполненные в переходах 6 охлаждающие каналы 4 проходили от верхнего торца 5 стенки 2 трубы приблизительно до середины высоты стенки 2 трубы. Эти охлаждающие каналы 4 для образования охлаждающего контура могут соединяться друг с другом на своих верхних торцах и запитываться охлаждающей средой по подводам и отводам для нее на середине высоты стенки 2 трубы.

Дополнительно трубчатый кристаллизатор 1 может быть помещен в соответствующую внешнему контуру 10 стенки 2 трубы водонаправляющую оболочку, так что трубчатый кристаллизатор 1, в целом, окружен обтекаемым охлаждающей средой зазором.

На фиг.3 немного в другой перспективе изображена другая форма выполнения трубчатого кристаллизатора 1 в формате «Beam-Blank», также со скругленными переходами 13 между фланцевой зоной 14, с одной стороны, и ограничивающими зону 15 перемычки участками 16 стенки, с другой стороны. В этом примере выполнения охлаждающие каналы 4 имеются только в переходных зонах 13. Весь трубчатый кристаллизатор 11 помещен подробно не показанным образом в соответствующую внешнему контуру 17 стенки 18 трубы водонаправляющую оболочку, через которую охлаждаются как остальные участки 16 стенки, так и снабженные охлаждающими каналами 4 переходные зоны 13.

Перечень ссылочных позиций

1 - трубчатый кристаллизатор

2 - стенка трубчатого кристаллизатора

3 - внутренний контур трубчатого кристаллизатора

4 - охлаждающие каналы

5 - торцы трубчатого кристаллизатора

6 - переходы между фланцевой зоной 7 и зоной 8 перемычки

7 - фланцевая зона

8 - зона перемычки

9 - участок стенки

10 - внешний контур трубчатого кристаллизатора

11 - трубчатый кристаллизатор

12 - внутренний контур трубчатого кристаллизатора

13 - переходы между фланцевой зоной 14 и зоной 15 перемычки

14 - фланцевая зона

15 - зона перемычки

16 - участок стенки трубы

17 - внешний контур стенки трубы

18 - стенка трубы

А - расстояние

В - расстояние

D - толщина стенки трубы

L - длина трубчатого кристаллизатора

KW - охлаждающая вода

Изобретение относится к металлургии, в частности к конструкции трубчатого кристаллизатора с водонаправляющей оболочкой. Стенка (2) трубы кристаллизатора имеет внутренний контур (3) в формате пустотелой балки со скругленными переходами (6) между фланцевой зоной (7), с одной стороны, и ограничивающими зону (8) перемычки участками (9) стенки, с другой стороны, причем внутренний контур (3) косвенно охлаждается подаваемой снаружи охлаждающей средой (KW) и причем в стенке (2) трубы предусмотрены проходящие в ее продольном направлении охлаждающие каналы (4). Расстояние (А) между двумя соседними охлаждающими каналами (4) в переходах (6) меньше расстояния (В) на остальных участках (9) стенки. В другом варианте кристаллизатора охлаждающие каналы (4) выполнены только в скругленных переходах (13), а остальные участки (16) стенки, а также скругленные переходы (13) охлаждаются через соответствующую внешнему контуру (17) стенки (18) трубы водонаправляющую оболочку. Конструкция кристаллизатора позволяет увеличить срок его службы и уменьшить вероятность возникновения локальных перегревов. 2 н. и 11 з.п. ф-лы, 3 ил.

| Секция рекуперативного воздухоподогревателя | 1980 |

|

SU954719A1 |

| Дорн для непрерывного литья полых заготовок | 1987 |

|

SU1503985A1 |

| ЛИТЕЙНАЯ ФОРМА | 1995 |

|

RU2160648C2 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 1997 |

|

RU2153952C2 |

| УСТРОЙСТВО ПОДАЧИ И ЗАМЕНЫ РАЗЛИВОЧНОЙ ТРУБЫ В КРИСТАЛЛИЗАТОРЕ УСТАНОВКИ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКИХ ЛИСТОВЫХ СЛИТКОВ ИЛИ СЛЯБОВ И СПОСОБ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1994 |

|

RU2124961C1 |

| US 3708010 A, 02.01.1973. | |||

Авторы

Даты

2007-07-10—Публикация

2002-12-06—Подача