Предлагаемое изобретение относится к устройству и способу подачи и замены разливочной трубы в кристаллизаторе установки непрерывного литья тонких листовых слитков или слябов, содержащему верхнюю опорную плиту, прижатую к днищу литейного ковша, а также специальные направляющие рельсы, способные передавать толкающее усилие в направлении вверх и направлять скольжение упомянутой разливочной трубы и трубы, ее заменяющей, под действием силового цилиндра, от некоторого исходного положения к эксплуатационному положению, соответствующему оси разливки, и от упомянутого эксплуатационного положения по направлению к положению отсоединения таким образом, чтобы обеспечить возможность замены изношенной разливочной трубы без поднятия разливочной емкости.

Предлагаемое устройство подачи и замены разливочной трубы в установке непрерывного литья тонких листовых слитков находит основное свое применение в производстве тонких слябов в непрерывном режиме, которое входит составной частью в технологическую цепь производства плоского металлического проката, в частности стального проката, типа изделий толстолистового стального проката и горячекатаного или холоднокатаного тонколистового проката.

Предлагаемое изобретение обеспечивает возможность перенесения известной в принципе технологии непрерывного литья в технологический процесс изготовления тонких листовых слитков или слябов обычного типа, предложенный европейским патентом N 192019, с задачей практической реализации безостановочной разливки нескольких плавок или расплавленного металла из нескольких плавильных ковшей.

Установки непрерывного литья листовых или плоских слитков, в которых используются удлиненные кристаллизаторы прямоугольного поперечного сечения, уже известны из существующего уровня техники в данной области. Такие установки обеспечивают возможность изготовления плоских или листовых слитков (слябов), толщина которых обычно имеет величину, заключенную в диапазоне от 150 до 250 мм, и ширина которых может достигать 2700 мм.

В существующих на сегодняшний день установках непрерывного литья плоских (листовых) слитков или слябов стремятся обеспечить безостановочную разливку нескольких плавок или нескольких литейных ковшей подряд, однако в этих технологических процессах постоянство качества получаемой стальной отливки тем не менее нарушается. При этом не наблюдается нарушения непрерывности последовательности осуществления безостановочной разливки нескольких плавок или нескольких литейных ковшей, однако имеет место в таких установках мгновенное нарушение непрерывности извлечения изготавливаемого в данном случае сляба, которое влечет за собой неизбежное понижение качества отливаемой стальной заготовки на протяжении интервала времени, который может составлять от 2 до 3 минут в процессе замены промежуточного ковша разливки.

Этот промежуток времени оказывается вполне достаточным для того, чтобы вызвать брак довольно значительной части отливаемого сляба, связанный с наружными и/или внутренними следами соединения в отвердевшем металле, а также с дефектами внешней поверхности и дефектами внутренней чистоты отливаемого металла, связанными с прерыванием стабильного или устойчивого процесса непрерывного литья данного металла.

Предлагаемое изобретение имеет в виду непрерывную разливку целой серии безостановочно разливаемых плавок или литейных ковшей в течение достаточно продолжительного периода времени. Такая непрерывная разливка позволяет опустошить подряд несколько литейных ковшей при реализации расхода расплавленного металла, обеспечивающего такую скорость извлечения готового листового или плоского слитка (сляба), при которой качество отливаемой стали остается неизменно высоким на протяжении всего процесса литья. При этом скорость извлечения из кристаллизатора данной установки непрерывной разливки металла упомянутого листового слитка (сляба) остается в любой момент времени более высокой или по меньшей мере равной на протяжении всего процесса непрерывного литья некоторой критической скорости, то есть превышающей скорость извлечения этого слитка, при которой данный слиток или сляб начинает терять свое качество по технологическим причинам.

Поставленный таким образом технический результат данного изобретения достигается благодаря предлагаемому устройству подачи и замены разливочной трубы, которое в упрощенном виде было уже описано в первом разделе данного документа.

Предлагается вставить в это устройство подачи и замены разливочной трубы дополнительную плиту, вплотную примыкающую к плите, принадлежащей работающей разливочной трубе и/или сменной разливочной трубе.

В соответствии с особенностью данного изобретения упомянутая дополнительная плита имеет тот же самый габарит, что и направляющие рельсы, и продольный размер, по меньшей мере в два раза превышающий выступание расширенной и погруженной в кристаллизатор части корпуса каждой из разливочных труб.

Предлагается придать разливочной трубе, в частности, на нижнем конце ее трубчатого корпуса, расширенную и сплющенную форму. Очевидно, что такая сплющенная труба подвергается интенсивной эрозии вследствие высокой скорости течения ламинарного потока на малой толщине слоя и подвержена закупоркам, связанным, например, с застыванием расплавленного металла, который вытекает через эту трубу относительно тонким слоем.

В соответствии с особенностью конструкции нижняя расширенная часть корпуса разливочной трубы выступает по ширине за габариты принадлежащей этой трубе подвижной плиты.

Сплющенная форма погруженной в кристаллизатор части разливочной трубы облегчает на всей ширине кристаллизатора получение равномерного течения, задаваемого постоянством расхода и необходимыми термическими условиями.

Предлагаемое изобретение позволяет реализовать достаточно длинную серию безостановочной разливки нескольких плавок в установках непрерывного литья тонких листовых слитков или слябов, имеющих прямоугольное поперечное сечение и толщину менее 100 мм. Эти тонкие листовые слитки являются заготовками для последующего изготовления плоского проката, в частности листовой стали, прокатываемой на непрерывных прокатных станах.

Такая технология позволяет предотвратить поверхностное окисление слябов, являющееся следствием многочисленных нагревов листового металла в процессе прокатки.

На верхнем конце разливочной трубы закреплена плита, имеющая совершенно плоскую верхнюю поверхность и составляющая единое целое с этой разливочной трубой.

Наличие расширенной и сплющенной юбки на разливочной трубе не затрагивает расположения направляющих рельсов и выполняемых с ней маневров в виде поворота для введения разливочной трубы из горизонтального исходного положения за пределами кристаллизатора в вертикальное положение ожидания уже внутри этого кристаллизатора и перевода этой разливочной трубы из вертикального положения ожидания рядом с работающей трубой, находящейся в положении разливки, в это положение разливки.

Предлагаемое изобретение касается способа подачи или подвода и замены разливочной трубы в кристаллизаторе установки непрерывного литья, предназначенной для изготовления тонких листовых слитков или слябов, как об этом уже было сказано выше.

Для выполнения замены разливочной трубы используют устройство подачи и замены, подобное тому, которое описано в документе EP-A-192019 или WO 92/00822, и располагают на направляющих рельсах рядом с плитой, принадлежащей разливочной трубе, находящейся в эксплуатационном положении, дополнительную плиту, к которой с другой стороны примыкает сменная разливочная труба.

Устанавливают сменную трубу на место, толкая использованную трубу, которая находится в эксплуатационном положении, за пределы ее положения разливки при помощи упомянутой дополнительной плиты, которая образует с плитами, принадлежащими упомянутой использованной трубе и сменной трубе, совершенно плоскую поверхность на примыкающем краю.

В соответствии с развитием данного изобретения упомянутая дополнительная плита имеет тот же самый габарит, что и направляющие рельсы, и продольный размер, по меньшей мере в два раза превышающий выступание расширенной части корпуса каждой из используемых разливочных труб.

Эти особенности и конструктивные детали данного изобретения, а также другие его характеристики будут наглядно показаны в приведенном ниже описании варианта практической реализации устройства подачи и замены разливочной трубы, которое дано здесь в качестве иллюстративного и не являющегося ограничительным примера и в котором даются ссылки на приведенные фигуры, где:

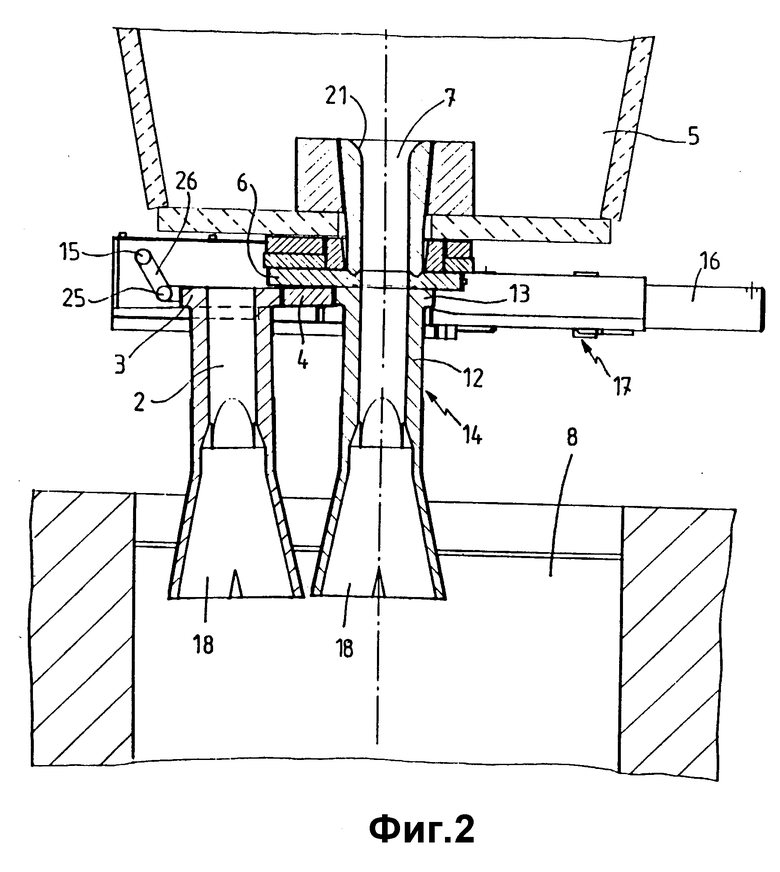

фиг. 1 представляет собой вид в продольном разрезе устройства подачи и замены разливочной трубы в соответствии с данным изобретением, причем эта разливочная труба расширена книзу и располагается в эксплуатационном положении под литейным ковшом, и дополнительная плита находится в положении ожидания;

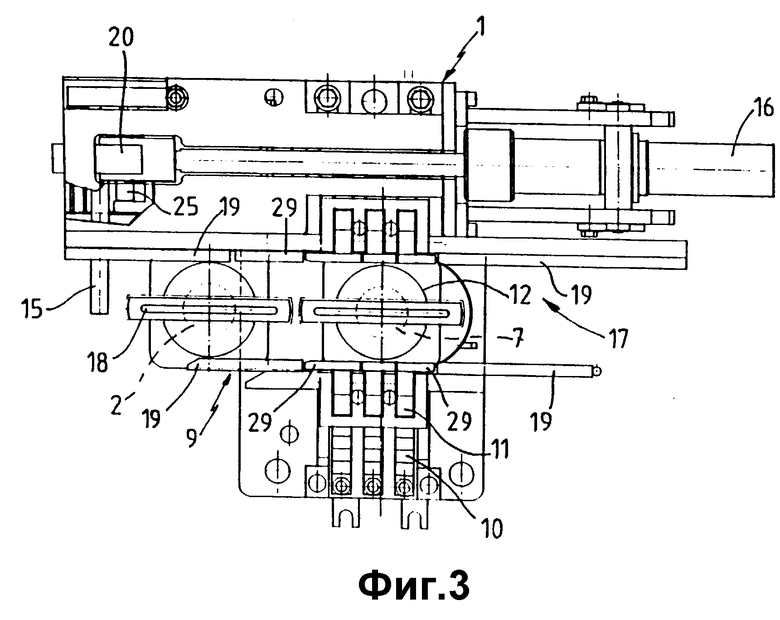

фиг. 2 представляет вид, аналогичный виду, показанному на предыдущей фиг. 1, устройства в соответствии с данным изобретением, но уже снаряженного и содержащего дополнительную плиту и сменную разливочную трубу;

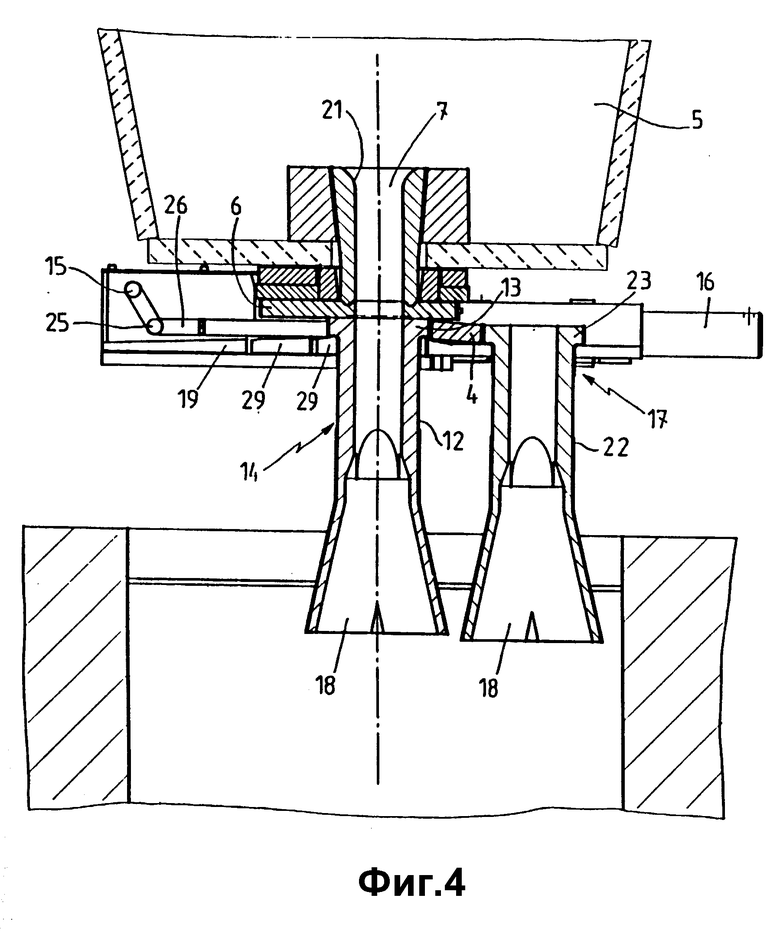

фиг. 3 демонстрирует вид в плане устройства подачи и замены разливочной трубы в соответствии с данным изобретением;

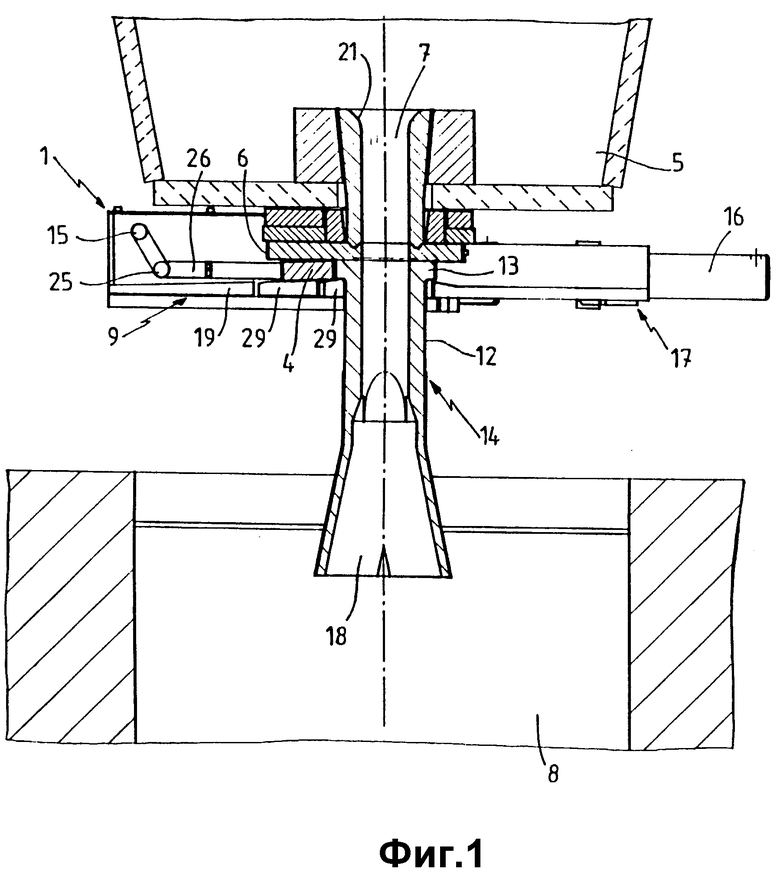

фиг. 4 демонстрирует вид, аналогичный видам фиг. 1 и фиг. 2, устройства в соответствии с данным изобретением, в котором силовой привод произвел смену разливочных труб.

На приведенных в приложениях фигурах одинаковые или аналогичные элементы обозначены одними и теми же позициями.

На фиг. 1 показано в продольном разрезе устройство подачи и замены разливочной трубы в соответствии с данным изобретением, обозначенное в целом позицией 1. Это устройство изображено под промежуточным разливочным ковшом 5 в непосредственной близости от выпускного отверстия 7 этого ковша.

В кристаллизаторе 8 установки непрерывного литья, предназначенной для изготовления тонких листовых слитков или слябов, предусматривается придание разливочными трубами 2 и 12, в частности, на нижнем конце их трубчатых корпусов расширенной и сплющенной в виде бабочки формы.

Промежуточный разливочный ковш 5 снабжен обычно стопором той или иной конструкции, не показанным на фиг. 1. В ряде случаев такой ковш снабжается также скользящим затворным устройством. Устройство подачи и замены разливочной трубы 1 предназначено для обеспечения возможности подвода сменной разливочной трубы 2, прикрепленной к плите 3, в положение ожидания в кристаллизаторе данной установки непрерывного литья рядом с действующей разливочной трубой, находящейся в эксплуатационном положении, и замены изношенной эксплуатирующейся разливочной трубы 12, прикрепленной к плите 13, в этом эксплуатационном положении 14 без поднятия промежуточного разливочного ковша (см. фиг. 2).

Разливочные трубы 2 и 12, вплотную примыкающие к подвижной дополнительной плите 4, скользят вдоль верхней опорной плиты 6, прижатой под промежуточным разливочным ковшом 5 против выходного отверстия внутреннего разливочного стакана 21.

Известно, что для осуществления замены разливочной трубы упомянутого выше типа путем скольжения смещают плиту, прикрепленную к этой трубе, и дополнительную плиту 4 вдоль опорной верхней плиты 6.

Толщина упомянутой дополнительной плиты 4 выбирается равной толщине плиты 3, прикрепленной к разливочной трубе. Однако небольшие различия в упомянутых выше толщинах не имеют никаких неприятных последствий из-за того, что в непосредственной близости от выпускного отверстия эта дополнительная плита 4 поджимается в направлении вверх. Кромка этой дополнительной плиты 4 служит опорной поверхностью скольжения в устройстве подачи и замены разливочных труб.

Два направляющих рельса 9 имеют наклонный ход по отношению к опорной плите 6.

Известным образом, как это описано в документе WO 92/00822, направляющие рельсы 9 разделены на два участка, один из которых, неподвижный участок 19, жестко связан со станиной, предназначенной для установки под промежуточным разливочным ковшом, а другой подвижный участок 29 располагается между двумя соответствующими неподвижными участками на их взаимном продолжении.

Каждый из упомянутых выше подвижных участков 29 направляющих рельсов установлен на конце горизонтального рычага, способного поворачиваться вокруг некоторой опорной точки, закрепленной на станине. Каждый упомянутый выше рычаг 11 подвергается воздействию пружины 10, которая направлена вниз, прижимающая подвижные участки направляющих рельсов 29 в направлении вверх.

Усилие, воздействующее со стороны подвижных участков направляющих рельсов 29 на разливочные трубы 2, меняется в зависимости от положения этих разливочных труб вдоль направляющих рельсов и возрастает по мере того, как сменная разливочная труба 2 приближается к выпускному отверстию 7, и уменьшается по мере того, как изношенная разливочная труба удаляется от этого выпускного отверстия промежуточного разливочного ковша.

Таким образом, обеспечивается постепенное прижатие упомянутой выше плиты 3, соединенной со сменной разливочной трубой 2, к верхней опорной плите 6 и постепенное ослабление прижатия к этой плите подвижной плиты 23, присоединенной к изношенной разливочной трубе 22, что обеспечивает удобное удаление изношенной разливочной трубы в положение ее отсоединения 17 на конце хода упомянутых направляющих рельсов 9.

Линейное перемещение подвижных плит 3 и 13 обеспечивается при помощи складывающегося толкающего рычага 15, связанного с пневматическим силовым цилиндром 16 с головкой 20, шарнирно поворачивающейся вокруг некоторой оси таким образом, чтобы обеспечить возможность направления толкающего рычага изломанным пазом 26.

На каждой из приведенных в приложении фигур пневматический силовой цилиндр 16 показан в том положении, когда он возвращается в свое первоначальное или исходное положение, в котором толкающий рычаг 15 обеспечивает благодаря своему верхнему положению свободный доступ к положению загрузки 24 разливочных труб на направляющих рельсах 9.

В специальном варианте практической реализации предлагаемого изобретения опрокидыватель обеспечивает параллельность между подвижной плитой 3 и верхней опорной плитой 6 с самого начала операции подачи или подвода и загрузки сменной разливочной трубы 2.

Изобретение относится к области металлургии, конкретнее к непрерывному литью металла. Для повышения качества отливаемого металла за счет повышения стабильности процесса непрерывного литья в соответствии с изобретением осуществляют замену разливочной трубы в кристаллизаторе установки непрерывного литья, предназначенной для изготовления тонких листовых слитков или слябов. На направляющих рельсах рядом с плитой 3, присоединенной к разливочной трубе 12, находящейся в эксплуатационном положении 14, располагают дополнительную плиту 4. Вплотную к этой дополнительной плите 4 располагают сменную разливочную трубу 2, при этом упомянутые плиты 3 и 4 образуют совершенно плоскую поверхность на примыкающем торце, что обеспечивает удаление изношенной разливочной трубы. 2 с. и 3 з.п. ф-лы, 4 ил.

| СПОСОБ СЕНСИБИЛИЗАЦИИ ГАЛОГЕНОСЕРЕБРЯНЫХ ФОТОГРАФИЧЕСКИХ ЭМУЛЬСИЙ | 0 |

|

SU192019A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство для подвода металла | 1979 |

|

SU872014A1 |

| Устройство для регулирования положения промежуточной воронки | 1984 |

|

SU1163972A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Устройство для замены удлиненного погружного стакана | 1990 |

|

SU1752496A1 |

| Устройство для замены разливочного стакана промежуточного ковша машины непрерывного литья заготовок | 1989 |

|

SU1696114A1 |

Авторы

Даты

1999-01-20—Публикация

1994-07-20—Подача