Изобретение относится области к специальной электрометаллургии, в частности к вакуумно-дуговым гарнисажным агрегатам, и может быть использовано для выплавки высокореакционных металлов и сплавов, преимущественно титановых.

Известен способ гарнисажной плавки методом «гарнисаж-расходуемый электрод» (ГРЭ) в вакуумно-дуговой гарнисажной печи ДТВГ-4ПФ (патент РФ № 2194780, МПК с22В 22/21) - прототип, содержащей вакуумную камеру с вертикально перемещающимся электрододержателем, проходящим через отъемную крышку камеры через систему уплотнений, тигель специальной формы, в которой перед плавкой загружается шихта - титановые отходы, легирующие элементы и, при необходимости, титановая губка и кристаллизатор цилиндрической формы для получения слитка. В качестве источника нагрева используется электрическая дуга большой мощности, возникающая между расходуемым (сплавляемым в тигель) электродом и шихтой, загруженной в тигле. Расходуемым электродом служит титановый гарнисаж, извлеченный из тигля после предыдущей плавки. В процессе плавки в тигле накапливается необходимый объем жидкого расплава, после чего тигель, посредством специального механизма, наклоняется, сливая часть жидкого расплава в кристаллизатор.

Гарнисажная печь является агрегатом периодического действия, так как она должна быть возвращена к исходным условиям до начала нового плавильного цикла. Производительность конструкции, взятой за прототип, приблизительно пропорциональна размерам выплавляемого слитка и, таким образом, размерам самой печи. Длительность цикла зависит от многих факторов, главным образом от вспомогательных операций (загрузки, вакуумирования, охлаждения и разгрузки), продолжительность которых составляет 75 и более процентов от всего цикла плавки. Например, длительность полного плавильного цикла (т.е. времени, необходимого для получения слитка) печи ДТВГ-4ПФ, с массой получаемого слитка 4 т составляет приблизительно 18,5 часа, при этом время активного плавления и слива составляет порядка 3 часов. Такое непроизводительное время функционального использования дорогостоящего плавильного оборудования является существенным недостатком конструкции печи, взятой за прототип.

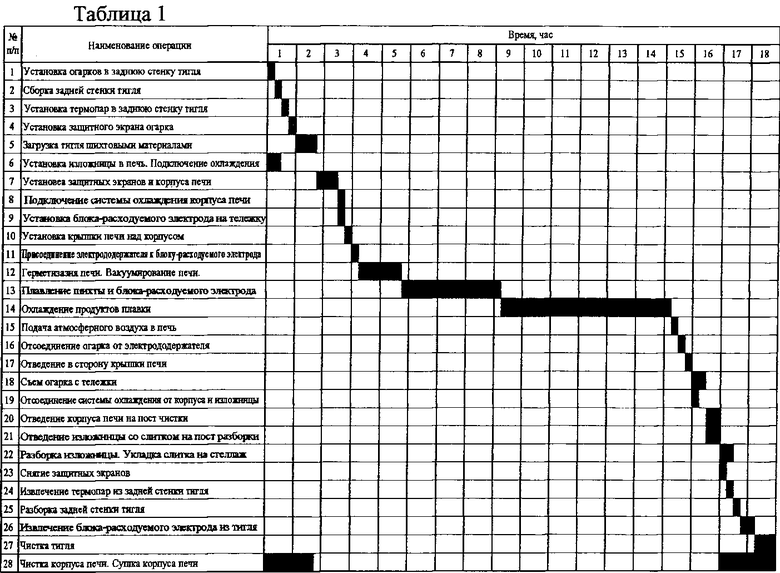

В таблице 1 приведена циклограмма технологических операций на печи ДТВГ-4ПФ.

Из приведенной циклограммы видно, что время технологических операций с использованием плавильного оборудования составляет около 25% от общего времени технологического цикла.

Помимо неэффективного использования плавильного оборудования, к недостаткам указанного способа относится эксплуатационное неудобство проведения ряда технологических операций, таких как загрузка-выгрузка тигля, кристаллизатора, защитных экранов, что обусловлено необходимостью их проведения непосредственно в плавильном боксе.

Известна конструкция печи, состоящей из стационарного модуля и поочередно стыкуемых с ним четырьмя или более взаимозаменяемыми съемными модулями, при этом каждый съемный модуль предназначен для формирования электрода-гарнисажа со слитком, содержит водоохлаждаемый кристаллизатор и тигель со съемной стенкой и дополнительно оснащен вакуум-плотной шиберной задвижкой, а стационарный модуль содержит плавильную камеру с системой вакуумирования и охлаждения, электрододержатель с вакуумным уплотнением, источник тока, расходуемый электрод-гарнисаж со слитком и механизм его перемещения (патент РФ № 2288287, МПК С22В 9/21, публ. 2006.07.10). Изобретение позволяет повысить эффективность плавильного оборудования печи за счет выполнения операций загрузки, вакуумирования, охлаждения и разгрузки на специально оборудованных стендах, находящихся вне плавильной зоны.

Ближайшим аналогом является вакуумно-дуговой гарнисажный агрегат для выплавки высокореакционных металлов и сплавов, содержащий стационарный модуль, включающий стационарную камеру с системой вакуумирования, электрододержатель с вакуумным уплотнением, источник тока и расходуемый электрод-гарнисаж, и четыре подвижных модуля, состоящих из вакуумной камеры, вакуум-плотной шиберной задвижки, водоохлаждаемого тигля и кристаллизатора (RU 2288287 С2, С88В 9/21, 27.11.2006).

Основным недостатком данных конструкций является то, что за один цикл получается монолитный промежуточный слиток, состоящий из гарнисажа слитка, который получается в процессе второго цикла.

В реальности существует большая номенклатура слитков, отличных по химическому составу, следствием чего является накопление в производстве большого количества незавершенной продукции.

Целью предлагаемого изобретения является:

- изготовление товарных слитков за один цикл, при условии отделения зоны плавки от зон вспомогательных операций;

- повышение производительности вакуумной дуговой гарнисажной печи;

- повышение качества выплавляемых слитков;

- повышение техники безопасности и удобства эксплуатации оборудования.

Техническим результатом, достигаемым при осуществлении изобретения, является разделение конструкции печи на взаимозаменяемые автономные модули, связанные единой транспортной системой, в которых одновременно и последовательно производятся операции:

- плавки с получением готового слитка;

- охлаждения слитка;

- выгрузки слитка,

- подготовки модуля к очередной плавке.

Указанный технический результат достигается тем, что вакуумный дуговой гарнисажный агрегат для выплавки высокореакционных металлов и сплавов, содержащий стационарный модуль, включающий стационарную камеру с системой вакуумирования, электрододержатель с вакуумным уплотнением, источник тока, расходуемый электрод-гарнисаж, и четыре подвижных модуля, состоящих из вакуумной камеры, вакуум-плотной шиберной задвижки, водоохлаждаемого тигля и кристаллизатора, он дополнительно оборудован отдельно расположенными стационарными техническими участками: участок остывания гарнисажа и слитка, участок для разборки подвижного модуля, участок сборки подвижного модуля, при этом стационарный модуль оснащен механизмом вертикального подъема и стыковки съемного модуля и последовательно соединен со стационарными технологическими участками наземными путями, размещенными по замкнутой траектории, по которым осуществляется шаговое перемещение четырех подвижных модулей, которые дополнительно снабжены механизмом наклона тигля, механизмом поворота шиберной задвижки и системой подачи гелия.

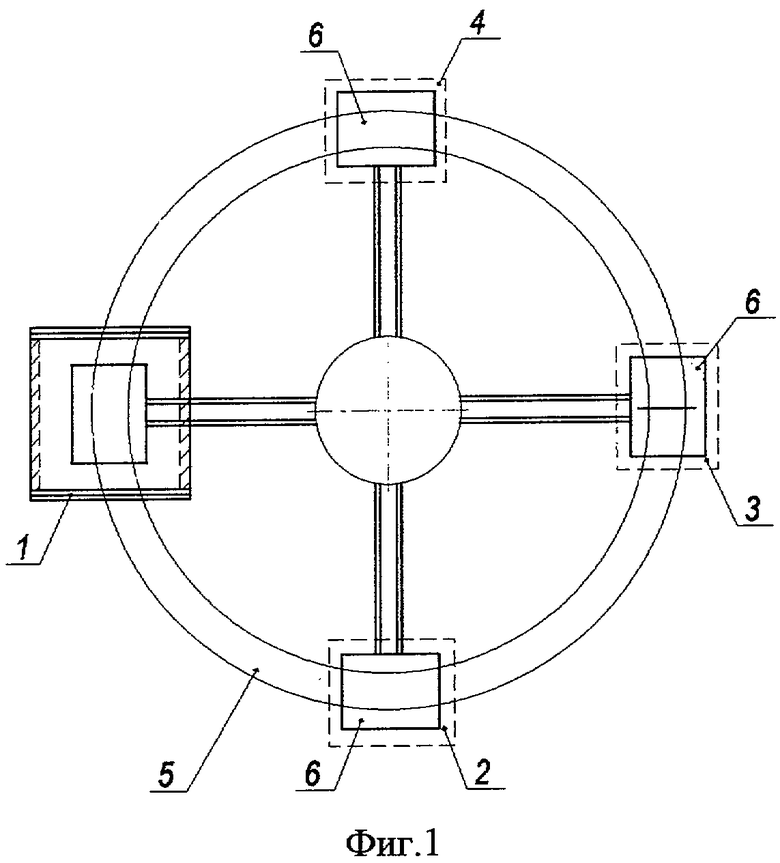

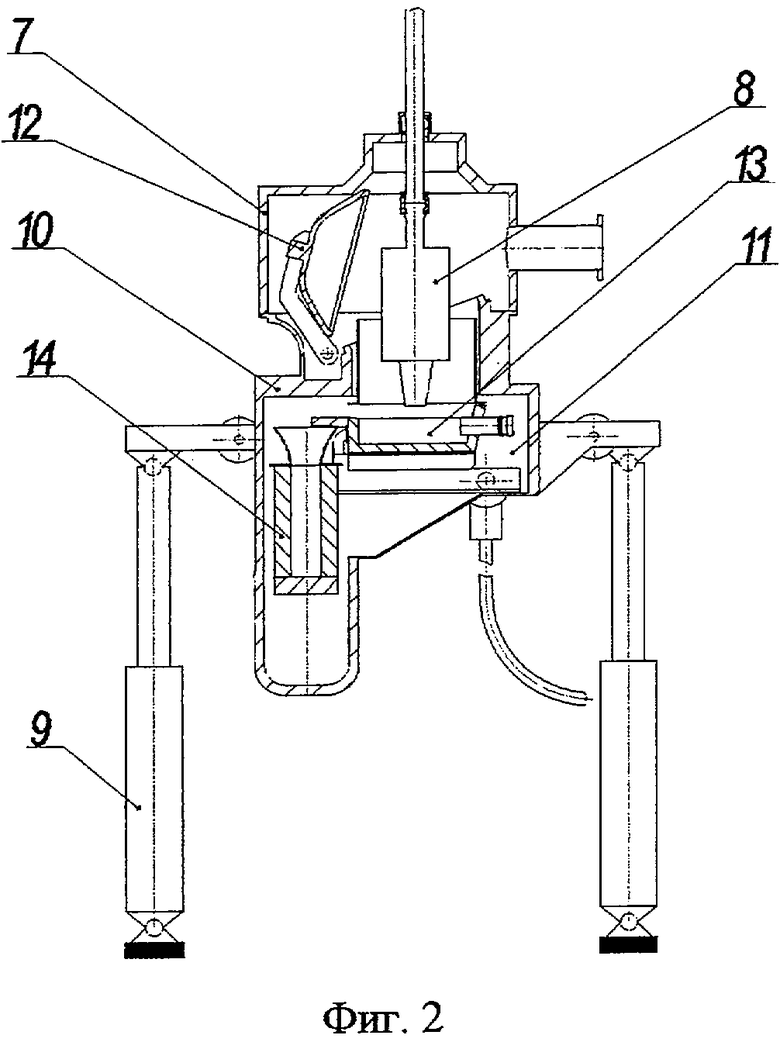

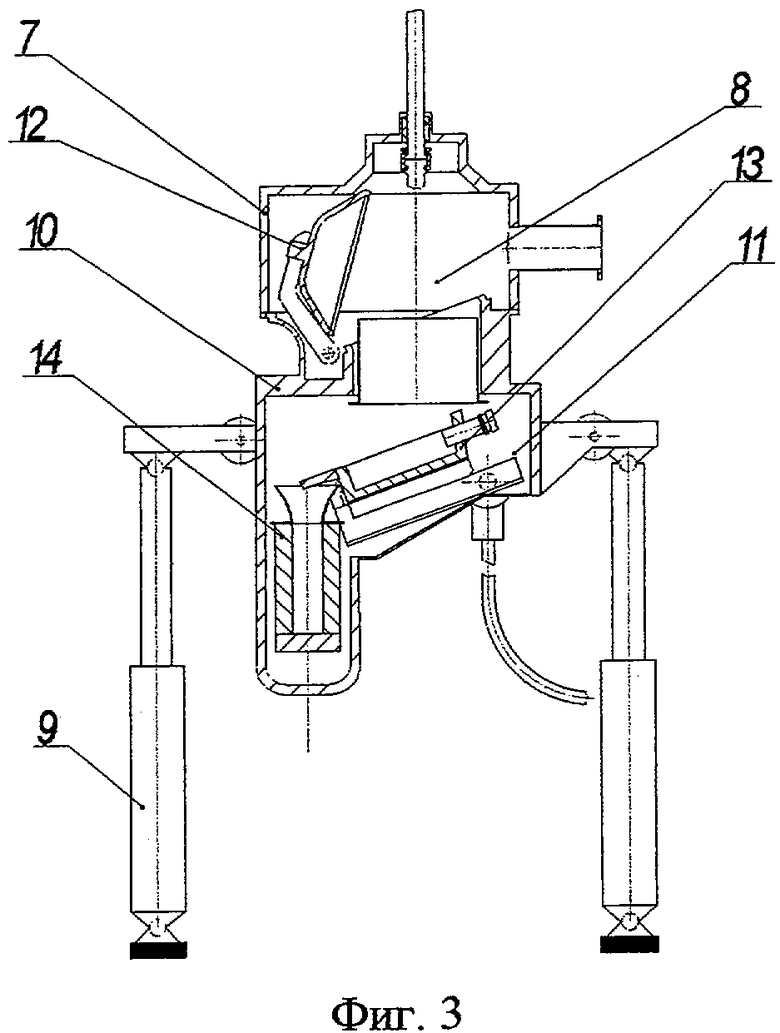

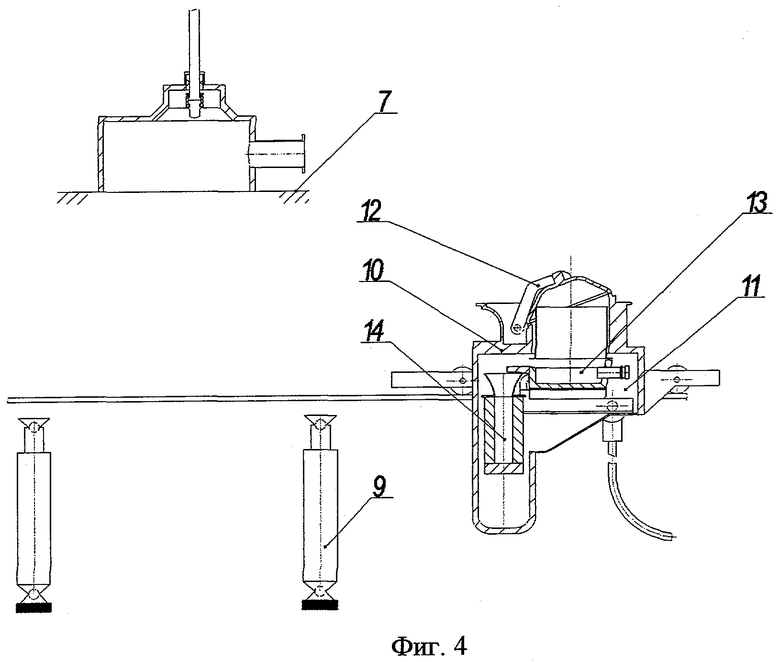

Сущность предлагаемого изобретения поясняется чертежами. На фиг.1 изображен вид в плане вакуумной дуговой гарнисажной печи, на фиг.2 - состыкованные стационарный и подвижный модули в процессе плавки в разрезе вдоль оси тигля, совпадающей с направлением разливки металла, на фиг.3 - разрез состыкованных стационарного и подвижного модулей в процессе заливки расплава в кристаллизатор, на фиг 4 - подвижный модуль на технологической зоне остывания гарнисажа и слитка.

Вакуумный дуговой гарнисажный агрегат состоит из стационарного модуля 1, технологического участка остывания гарнисажа и слитка 2, технологического участка для разборки подвижного модуля 3, технологического участка сборки подвижного модуля 4. Данные участки соединены между собой наземными путями 5 для перемещения подвижных модулей 6.

Стационарный модуль состоит из стационарной камеры с системой вакуумирования 7, установленного на электрододержателе электрод-гарнисажа 8, механизма подъема и стыковки 9 подвижного модуля 10. Подвижный модуль состоит из вакуумной камеры 11, вакуум-плотной шиберной задвижки 12 с механизмом поворота, тигля 13 с механизмом наклона, кристаллизатора 14 и системой подачи гелия (не показана).

Печь работает следующим образом. Четыре подвижных модуля 10 последовательно и синхронно перемещаются от стационарного модуля к технологическим участкам.

На электрододержатель стационарного модуля 1 вывешивается электрод-гарнисаж 8, полученный от предыдущей плавки. Подготовленный подвижный модуль с установленными внутри тиглем 13 и кристаллизатором 14 и открытой вакуум-плотной шиберной задвижкой 12 перемещается из технологического участка 4 под стационарный модуль 1, и механизм подъема 9 стыкуется с ним по вакуумному уплотнению. Производится вакуумирование внутреннего объема печи. Между расходуемым электродом 8 и шихтой, уложенной в тигель 13, разжигается электрическая дуга и производится сплавление электрода и шихты до образования необходимого объема жидкой ванны расплава в тигле. Производится наклон тигля 13 и слив расплава в кристаллизатор 14. Далее тигель 13 поднимается в исходное положение и производится доплавление расходуемого электрода в тигель. Электрододержатель с огарком расходуемого электрода поднимается в верхнее положение, после чего производится закрытие шиберной задвижки 12 подвижного модуля. Внутрь подвижного модуля подается гелий для интенсификации остывания гарнисажа и слитка. Со стороны вакуум-провода производится контроль герметичности шиберной задвижки гелиевым течеискателем.

После этого производится отстыковка подвижного модуля от верхнего стационарного модуля 1 и перемещение подвижного модуля 10 на технологическую зону 2 для остывания продуктов плавки.

На технологическом участке 3 производят извлечение слитка из кристаллизатора 14 и гарнисажа из тигля 13.

На технологическом участке 4 производят подготовку подвижного модуля для установки на стационарный модуль.

Повышение эффективности использования плавильного оборудования предлагаемым способом достигается параллельным выполнением операций на передвижных модулях, расположенных в разных технологических отделах фиг.1.

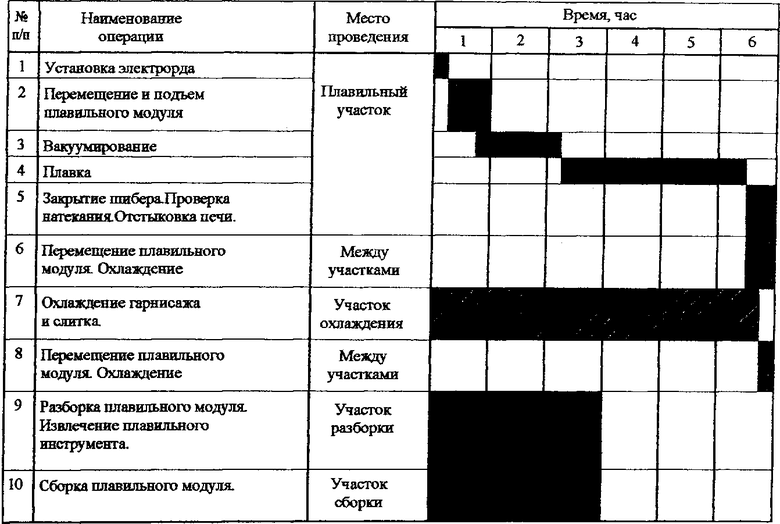

Циклограмма проведения операций предлагаемым способом приведена в табл.2.

Таблица 2

Как видно из анализа циклограмм, производительность предлагаемой печи по сравнению с прототипом возросла в 3 раза, за счет интенсивности использования одного комплекта плавильного оборудования, стоимость которого достигает 80-85% от стоимости печи. При этом качество получаемой продукции и безопасность технологического процесса повышается за счет выполнения основных и вспомогательных операций на расположенных отдельно максимально оптимизированных для этих целей местах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| ПЛАВИЛЬНЫЙ ТИГЕЛЬ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЕЧИ И СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ | 2020 |

|

RU2740343C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2010 |

|

RU2451758C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2012 |

|

RU2496890C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2001 |

|

RU2194780C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2004 |

|

RU2283355C2 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ГАРНИСАЖНЫХ ВАКУУМНЫХ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2005 |

|

RU2304177C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500823C1 |

Изобретение относится к области специальной электрометаллургии, в частности к вакуумно-дуговым гарнисажным агрегатам, и может быть использовано для выплавки высокореакционных металлов и сплавов, преимущественно титановых. Агрегат содержит стационарный модуль, включающий стационарную камеру с системой вакуумирования, электрододержатель с вакуумным уплотнением, источник тока, расходуемый электрод-гарнисаж, и четыре подвижных модуля, состоящих из вакуумной камеры, вакуум-плотной шиберной задвижки, водоохлаждаемого тигля и кристаллизатора, при этом он дополнительно оборудован отдельно расположенными стационарными техническими участками: участок остывания гарнисажа и слитка, участок для разборки подвижного модуля, участок сборки подвижного модуля, при этом стационарный модуль оснащен механизмом вертикального подъема и стыковки подвижного модуля и последовательно соединен со стационарными технологическими участками наземными путями, размещенными по замкнутой траектории, по которым осуществляется шаговое перемещение подвижных модулей, которые дополнительно снабжены механизмом наклона тигля, механизмом поворота шиберной задвижки и системой подачи гелия. Изобретение обеспечивает безопасность технологического процесса за счет выполнения основных и вспомогательных операций на расположенных отдельно максимально оптимизированных местах. 4 ил., 2 табл.

Вакуумный дуговой гарнисажный агрегат для выплавки высокореакционных металлов и сплавов, содержащий стационарный модуль, включающий стационарную камеру с системой вакуумирования, электрододержатель с вакуумным уплотнением, источник тока, расходуемый электрод-гарнисаж, и четыре подвижных модуля, состоящих из вакуумной камеры, вакуум-плотной шиберной задвижки, водоохлаждаемого тигля и кристаллизатора, отличающийся тем, что он дополнительно оборудован отдельно расположенными стационарными техническими участками: участок остывания гарнисажа и слитка, участок для разборки подвижного модуля, участок сборки подвижного модуля, при этом стационарный модуль оснащен механизмом вертикального подъема и стыковки подвижного модуля и последовательно соединен со стационарными технологическими участками наземными путями, размещенными по замкнутой траектории, по которым осуществляется шаговое перемещение подвижных модулей, которые дополнительно снабжены механизмом наклона тигля, механизмом поворота шиберной задвижки и системой подачи гелия.

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2001 |

|

RU2194780C1 |

| DE 3141312 А, 07.07.1983 | |||

| Жидкое азотное удобрение и способ его получения | 1983 |

|

SU1279982A1 |

Авторы

Даты

2010-07-20—Публикация

2008-08-25—Подача