Изобретение относится к области машиностроения и может быть использовано при изготовлении подвижных соединений.

Известны способы изготовления подвижного соединения, включающие формирование зазоров между жесткими элементами при помощи разделительных элементов, заполнение зазоров эластомером и вулканизацию эластомера для образования упругих элементов (ВУДБЕРРИ Р. "Поворотные сопла с гибкими шарнирами для управления вектором тяги ракетного двигателя", AIAA Paper, 1221, РР-1-18, В-78-16-; заявка Японии №56-23329. F16L 13/00, 1981).

В качестве разделительных элементов используются металлические шарики, которые не удаляются при остывании подвижного соединения после вулканизации эластомера, что не позволяет получить постоянную толщину упругих элементов в зазорах между жесткими элементами, так как эластомер дает большую усадку, чем стальные шарики из-за различия теплоемкости и коэффициентов теплового расширения материалов.

Известен также способ изготовления подвижного соединения, включающий горячее прессование из невулканизованного эластомера разделительных элементов, их присоединение к элементам арматуры и предварительную вулканизацию эластомера, сборку элементов арматуры в пресс-форму, заполнение зазоров невулканизованным эластомером и совместную вулканизацию обоих эластомеров (патент №2195601, кл. F16L 27/103, F16L 51/00, 1998 - прототип).

Выполнение разделительных элементов из эластомера и расположение их равномерно по поверхности элементов арматуры, в том числе и в центральной части сечения подвижного соединения позволяет получить постоянную толщину упругих элементов, образующихся между элементами арматуры после совместной вулканизации эластомера разделительных элементов и основного эластомера.

Однако практическое применение известного способа показало, что при изготовлении подвижного соединения не удается добиться монолитности материала упругих элементов в зонах соединения эластомера разделительных элементов с основным эластомером, в которых могут образовываться различные дефекты: несплошности, раковины, пустоты, трещины, пузыри, недопрессовки эластомера.

При изготовлении подвижного соединения в дефектных зонах уменьшается прочность связи упругих элементов с элементами арматуры при отрыве и при сдвиге, а при работе подвижного соединения в этих зонах возникают нерасчетные напряжения, приводящие к местным отслоениям эластомера от элементов арматуры.

Количество разделительных элементов и, соответственно, дефектных зон может быть значительным, что приводит к нестабильности характеристик подвижного соединения и в ряде случаев может привести к нарушению работоспособности конструкции.

Таким образом, известный способ не обеспечивает необходимое качество изготовления подвижного соединения.

Технической задачей данного изобретения является улучшение качества изготовления подвижного соединения за счет обеспечения монолитной структуры материала упругих элементов.

Технический результат достигается тем, что в известном способе изготовления подвижного соединения, включающем горячее прессование из невулканизованного эластомера разделительных элементов, их присоединение к элементам арматуры и предварительную вулканизацию эластомера, сборку элементов арматуры в пресс-форму, заполнение зазоров невулканизованным эластомером и совместную вулканизацию обоих эластомеров, при заполнении зазоров эластомером сначала повторяют режимы нагрева и повышения давления, реализованные при прессовании разделительных элементов, затем импульсами повышают давление до величины, превышающей в 3,5-4 раза давление прессования разделительных элементов, увеличивая при каждом последующем импульсе давление на 10 кгс/см2.

Каждый последующий импульс повышения давления осуществляют после интервала продолжительностью 60-70 секунд и снижения давления в 2 раза.

Совместную вулканизацию обоих эластомеров проводят при нагреве до температуры предварительной вулканизации эластомера разделительных элементов с последующим охлаждением и сбросом давления.

Экспериментально-расчетным путем (исследования на образцах, варьирование параметрами при изготовлении подвижных соединений, анализ напряженно-деформированного состояния эластомеров после вулканизации) определена совокупность операций при изготовлении подвижного соединения, позволяющая получить монолитную структуру упругих элементов, в том числе и в зонах соединения основного эластомера с эластомером разделительных элементов.

Проведение процесса заполнения зазоров основным эластомером при режиме нагрева, реализованном при прессовании разделительных элементов, и повторение режима повышения давления в начале процесса заполнения позволяет обеспечить одну и ту же степень вязкости размягченного эластомера при формовании разделительных элементов и при заполнении зазоров основным эластомером, что способствует получению монолитной структуры упругих элементов после совместной вулканизации эластомеров.

Повышение давления импульсами после интервала 60-70 секунд и снижения давления, реализованного при предыдущем импульсе, в 2 раза позволяет обеспечить оптимальный процесс заполнения зазоров эластомером, с точки зрения получения равномерной структуры материала упругих элементов.

Превышение максимального давления при заполнении зазоров основным эластомером в 3,5-4 раза по сравнению с давлением прессования разделительных элементов позволяет обеспечить плотный контакт основного эластомера с эластомером разделительных элементов и достаточно прочное сцепление после проведения совместной вулканизации эластомеров.

Проведение совместной вулканизации основного эластомера и эластомера разделительных элементов при нагреве до температуры предварительной вулканизации разделительных элементов позволяет обеспечить совместимость эластомеров при образовании монолитных упругих элементов после сброса давления и охлаждения.

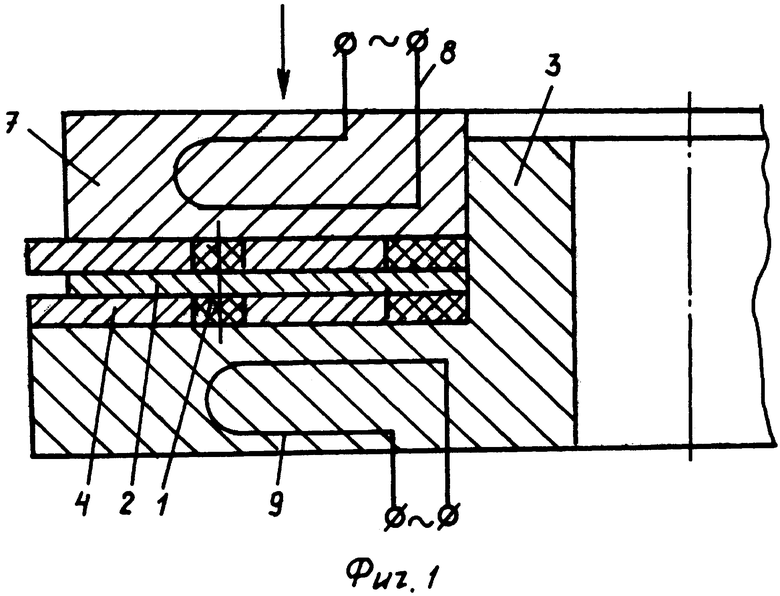

На фигуре 1 представлен поперечный разрез пресс-формы для изготовления разделительных элементов и их присоединения к элементам арматуры.

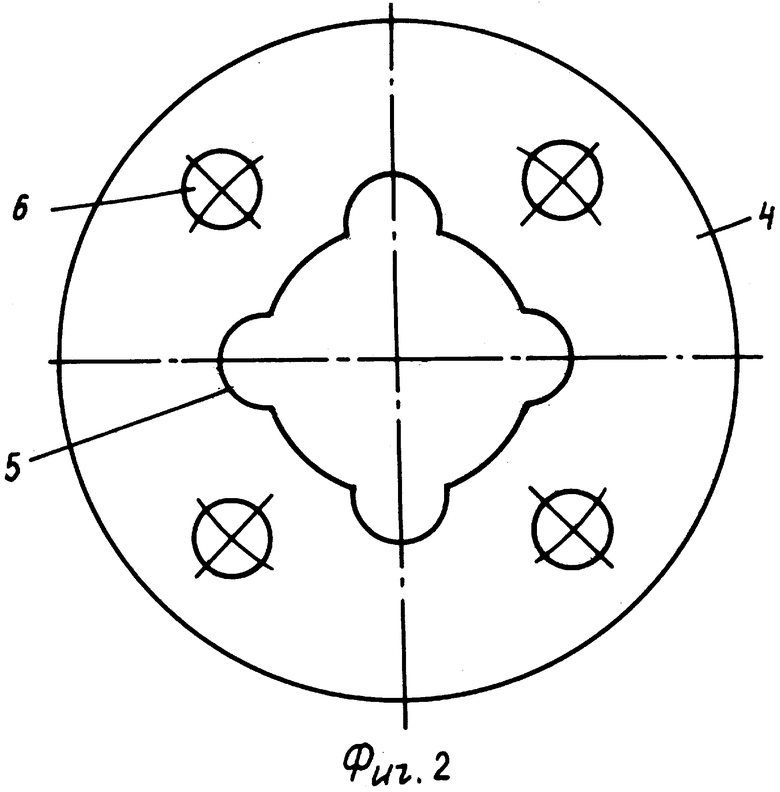

На фигуре 2 представлен элемент пресс-формы (трафарет) для изготовления разделительных элементов.

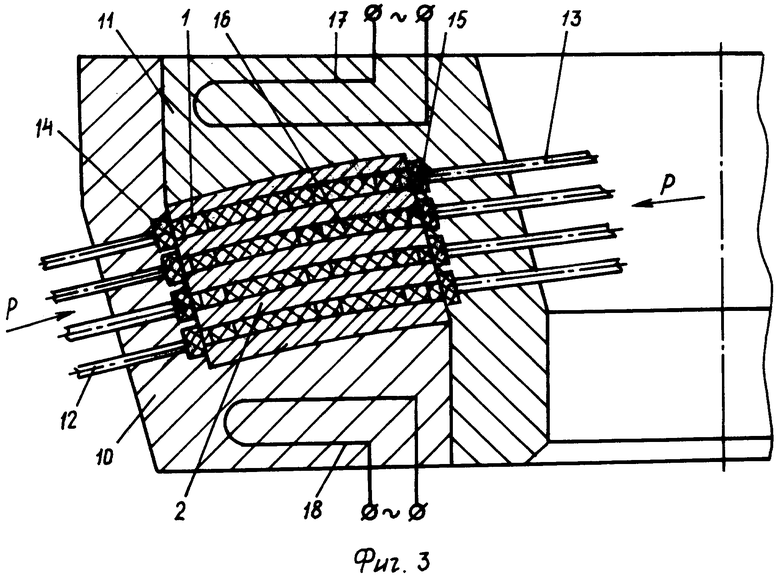

На фигуре 3 представлен поперечный разрез пресс-формы для изготовления подвижного соединения.

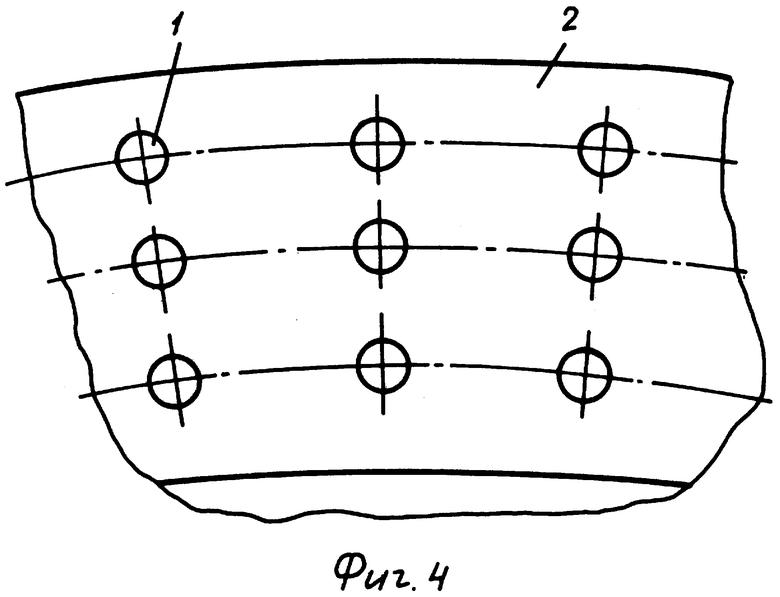

На фигуре 4 показано расположение разделительных элементов на поверхности элемента арматуры.

Способ изготовления подвижного соединения заключается в следующем.

Изготавливают методом горячего прессования из невулканизованного эластомера разделительные элементы 1 и присоединяют их к элементам арматуры 2 в отдельной пресс-форме.

При этом при сборке пресс-формы на опорное кольцо 3 устанавливают трафаретные вставки 4, между которыми располагают элементы арматуры 2, размещают невулканизованный эластомер в выемках 5 и отверстиях 6 трафаретных вставок 4. На полученную сборку устанавливают пуансон 7. При помощи нагревательных элементов 8 и 9 предварительно нагревают пресс-форму до достижения эластомером температуры, необходимой для его размягчения в процессе прессования.

Прикладывая к пуансону 7 усилие Р, ступенчато повышают давление в эластомере до 60 кгс/см2.

После окончания запрессовки эластомера постепенно нагревают пресс-форму до достижения эластомером температуры вулканизации и проводят режим предварительной вулканизации эластомера разделительных элементов 1.

По истечении времени, необходимого для вулканизации эластомера, отключают обогрев и сбрасывают давление.

Разбирают пресс-форму и извлекают элементы арматуры 2 с присоединенными разделительными элементами 1.

При изготовлении подвижного соединения на опорное кольцо 10 основной пресс-формы устанавливают элементы арматуры 2 с присоединенными разделительными элементами 1, при помощи которых формируются зазоры между элементами арматуры 2.

На полученную сборку устанавливают замыкающее кольцо 11 и по трубопроводам 12 и 13 с вентилями 14 и 15 нагнетают под давлением Р эластомер 16.

При помощи нагревательных элементов 17 и 18 пресс-форму подогревают до температуры прессования эластомера разделительных элементов 1, полностью повторяя режим нагрева, полученный при прессовании разделительных элементов 1.

При нагнетании эластомера 16 ступенчато повышают давление в эластомере 16 до 60 кгс/см2, полностью повторяя режим, полученный при прессовании разделительных элементов 1.

Затем импульсами повышают давление от 60 до 210-240 кгс/см2 (до величины, превышающей в 3,5-4 раза давление прессования разделительных элементов). При каждом последующем импульсе увеличивают давление на 10 кгс/см2 (давление после импульсных повышений будет составлять 70, 80, 90 ... 210-240 кгс/см2).

Каждый последующий импульс повышения давления осуществляют после интервала продолжительностью 60-70 секунд и снижения давления, достигнутого при предыдущем импульсе, в 2 раза (35, 40, 45 ... 100-115 кгс/см2).

После заполнения эластомером 16 зазоров между элементами арматуры 2 и между разделительными элементами 1 перекрывают вентилями 14 и 15 подачу эластомера 16. Нагревают пресс-форму до температуры предварительной вулканизации эластомера разделительных элементов 1 и проводят режим совместной вулканизации эластомера 16 и предварительно вулканизованного эластомера разделительных элементов 1, полностью повторяя режим, полученный при вулканизации эластомера разделительных элементов 1.

После совместной вулканизации пресс-форму охлаждают до нормальных условий, разбирают и извлекают изготовленное подвижное соединение, в котором из эластомеров сформированы упругие элементы.

Результаты препарации подвижных соединений, изготовленных по предложенной технологии, показали отсутствие дефектов в зонах соединения основного эластомера с эластомером разделительных элементов.

Предлагаемый способ изготовления подвижного соединения обеспечивает по сравнению с существующими способами улучшение качества изготовления подвижного соединения за счет обеспечения монолитной структуры материала упругих элементов и повышения прочности соединения эластомера разделительных элементов и основного эластомера после образования упругих элементов.

Практическое применение изобретения подтвердило высокую технологичность предлагаемого способа при обеспечении требуемого качества изготовления подвижных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ПОДВИЖНОГО СОЕДИНЕНИЯ | 1998 |

|

RU2195601C2 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В ВИДЕ УГЛУБЛЕНИЙ НА ПОВЕРХНОСТИ ВУЛКАНИЗОВАННОГО РЕЗИНОВОГО МАССИВА | 2011 |

|

RU2457947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2293899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2283450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 1996 |

|

RU2118732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ НАКЛАДКИ РЕЗИНОТКАНЕВОГО ЧЕХЛА | 2007 |

|

RU2365778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2283451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ОДНОВИНТОВОГО НАСОСА | 2012 |

|

RU2498890C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении подвижных соединений. Способ изготовления подвижного соединения включает сборку в пресс-форму элементов арматуры, формирование зазоров между ними при помощи разделительных элементов, заполнение зазоров невулканизованным эластомером и вулканизацию эластомера. Пресс-форму подогревают до температуры прессования эластомера, заполняют зазоры эластомером под давлением, при этом в процессе заполнения сначала давление повышают до 60 кгс/см2 ступенчато, затем давление повышают импульсами, увеличивая при каждом последующем импульсе величину давления на 10 кгс/см2. Каждый последующий импульс осуществляют после интервала продолжительностью 60-70 секунд и снижения величины давления при предыдущем импульсе в 2 раза. При достижении давления 210-240 кгс/см2 завершают процесс заполнения зазоров эластомером и производят нагрев пресс-формы до температуры вулканизации эластомера, после вулканизации эластомера охлаждают пресс-форму и сбрасывают давление. Изобретение повышает надежность соединения. 6 з.п. ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ПОДВИЖНОГО СОЕДИНЕНИЯ | 1998 |

|

RU2195601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 1996 |

|

RU2118732C1 |

| Мембранный блок | 1990 |

|

SU1783208A1 |

| US 3429622 A, 25.02.1969 | |||

| US 5112144 A, 12.05.1992. | |||

Авторы

Даты

2007-07-10—Публикация

2005-08-08—Подача