Изобретение относится к области машиностроения и может быть использовано при изготовлении подвижных соединений.

Известны способы изготовления подвижного соединения, включающие формирование зазоров между жесткими элементами при помощи разделительных элементов и заполнение зазоров эластомером (Вудберри Р. «Поворотные сопла с гибкими шарнирами для управления вектором тяги ракетного двигателя», AIAA Paper, 1221, РР-1-18, В-78-16-; заявка Японии №56-23329. F 16 L 13/00, 1981).

В качестве разделительных элементов используются металлические шарики, которые не удаляются при остывании соединения после вулканизации эластомера, что не позволяет достичь требуемой прочности связи эластомера с жесткими элементами, так как эластомер дает значительно большую усадку, чем стальные шарики из-за различия теплоемкости и коэффициентов теплового расширения материалов.

Известен также способ изготовления подвижного соединения, включающий формирование зазоров между элементами арматуры при помощи разделительных элементов, заполнение зазоров эластомером для формования упругих элементов с воздействием температуры и давления (патент №2118732, кл. F 16 L 13/00, 1998 - прототип).

Для формования из эластомера упругих элементов и их соединения с металлическими элементами арматуры применяют вулканизацию эластомера при температуре 150°С и давлении 7-10 МПа.

Разделительные элементы удаляют после сброса давления без прекращения воздействия температуры вулканизации. Это позволяет частично повысить прочность связи вулканизованного эластомера с жесткими элементами за счет исключения влияния на усадку эластомера при остывании соединения различия теплоемкости и коэффициентов теплового расширения эластомера и материала разделительных элементов.

Однако практическое применение известного способа, в котором режим повышения температуры не регламентируется, показало, что при произвольном повышении температуры до 150°С наблюдается неравномерность степени вулканизации эластомера упругих элементов по высоте расположения в пакете, обусловленная закономерностями тепломассообмена.

Неравномерность степени вулканизации эластомера снижает прочность связи упругих элементов с элементами арматуры и приводит к нестабильности характеристик подвижного соединения.

Технической задачей данного изобретения является повышение качества изготовления подвижного соединения за счет достижения равномерной степени вулканизации упругих элементов, расположенных между металлическими элементами арматуры в многослойном пакете.

Технический результат достигается тем, что в известном способе изготовления подвижного соединения, включающем формирование зазоров между элементами арматуры при помощи разделительных элементов, заполнение зазоров эластомером для формования упругих элементов с воздействием температуры и давления, нагревают элементы арматуры до температуры 110-120°С, заполняют зазоры эластомером, плавно увеличивают температуру до 140-150°С за время 10-15 минут на каждые 2 миллиметра толщины упругого элемента и выдерживают при этой температуре в течение 15-20 минут, после чего сбрасывают давление и производят удаление разделительных элементов

Предварительный нагрев элементов арматуры до температуры 110-120°С перед заполнением зазоров эластомером является наилучшим режимом для подготовки эластомера к вулканизации, с точки зрения обеспечения требуемых прочностных характеристик в зоне контакта эластомера с элементами арматуры.

Регламентированное повышение температуры до 140-150°С позволяет получить равномерную степень вулканизации эластомера упругих элементов по высоте расположения в пакете, при этом экспериментально-расчетным путем определено, что оптимальным является плавное увеличение температуры до 140-150°С за время 10-15 минут на каждые 2 миллиметра толщины упругого элемента.

Установлено, что оптимальным режимом вулканизации эластомера при разработанной технологии изготовления подвижного соединения является нагрев до температуры 140-150°С и выдержка при этой температуре 15-20 минут.

Экспериментально подтверждено, что соблюдение разработанного технологического режима изготовления позволяет обеспечить совокупность требуемых свойств подвижного соединения: низкий модуль сдвига, высокую прочность крепления, стабильную степень вулканизации по слоям упругих элементов.

Таким образом, оптимизация технологического процесса изготовления подвижного соединения позволяет повысить качество изготовления за счет улучшения свойств упругих элементов и прочности их сцепления с элементами арматуры.

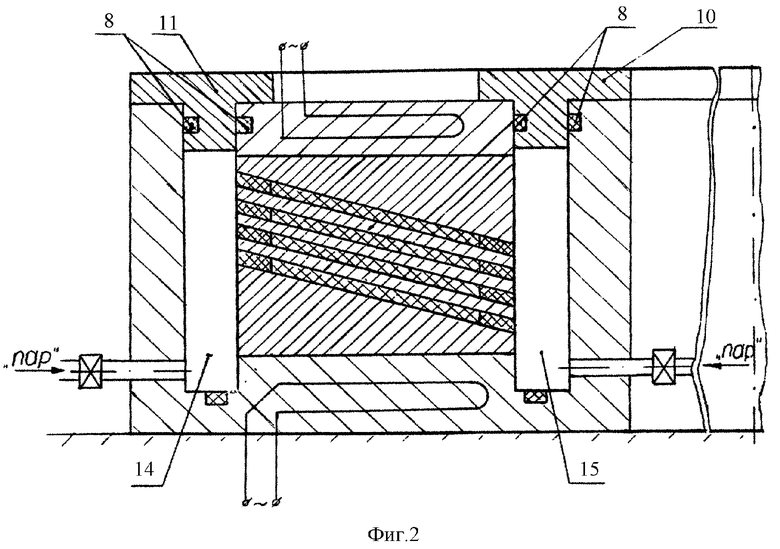

На фигуре 1 представлен поперечный разрез пресс-формы для изготовления подвижного соединения.

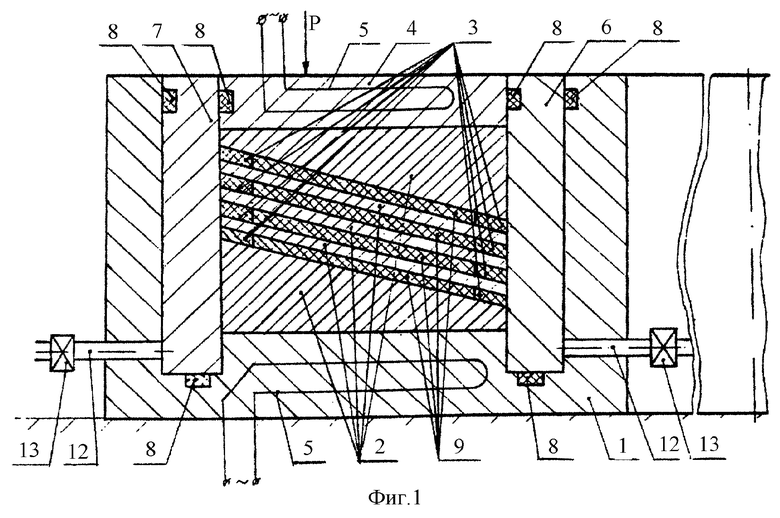

На фигуре 2 представлен поперечный разрез пресс-формы для изготовления подвижного соединения при удалении разделительных элементов.

Способ изготовления подвижного соединения заключается в следующем.

При изготовлении подвижного соединения в пресс-форме на опору 1 устанавливают элементы арматуры 2.

Между элементами арматуры 2 размещают разделительные элементы 3, изготовленные, например, из песчано-полимерной смеси.

На полученную сборку устанавливают пуансон 4 с нагревательными элементами 5, затем устанавливают внутреннее кольцо 6 и наружное кольцо 7 с герметизирующими кольцами 8.

Подключив нагревательные элементы 5, осуществляют подогрев элементов арматуры 2 до температуры 110-120°С.

Через литниковые отверстия пресс-формы подают эластомер 9 для формования упругих элементов. Прикладывают к пуансону 4 необходимое давление Р (7-10 МПа).

Затем при помощи нагревательных элементов 5 плавно увеличивают температуру до 140-150°С за время из расчета 10-15 минут на каждые 2 миллиметра толщины упругого элемента.

Проводят режим вулканизации эластомера при температуре 140-150°С, осуществляя выдержку в течение 15-20 минут, по окончании режима вулканизации сбрасывают давление и снимают кольца 6 и 7, устанавливают внутреннее кольцо 10 и наружное кольцо 11 с герметизирующими кольцами 8.

После чего производят удаление разделительных элементов следующим образом. Через трубопровод 12 с вентилями 13 нагнетают растворитель, например нагретый пар, в полости 14 и 15, которые соприкасаются с разделительными элементами 3. После растворения разделительных элементов 3 растворитель удаляют.

Использование предлагаемого способа позволяет повысить качество изготовления и долговечность подвижного соединения за счет оптимального режима вулканизации и повышения прочности связи упругих элементов с элементами арматуры, что подтверждено практическим применением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2283451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2302580C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 1996 |

|

RU2118732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ПОДВИЖНОГО СОЕДИНЕНИЯ | 1998 |

|

RU2195601C2 |

| ЧАШЕЧНАЯ МАНЖЕТА ПАКЕРА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2815799C1 |

| ЧАШЕЧНАЯ МАНЖЕТА ПАКЕРА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2813081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2283450C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДЛЯ БУРОВЫХ НАСОСОВ | 2008 |

|

RU2393090C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ОДНОВИНТОВОГО НАСОСА | 2012 |

|

RU2500513C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении подвижных соединений. Способ изготовления подвижного соединения включает формирование зазоров между элементами арматуры при помощи разделительных элементов, заполнение зазоров эластомером для формования упругих элементов с воздействием температуры и давления. При изготовлении сначала нагревают элементы арматуры до температуры 110-120°С, заполняют зазоры эластомером, затем плавно увеличивают температуру до 140-150°С за время 10-15 минут на каждые 2 миллиметра толщины упругого элемента. Вулканизацию осуществляют при температуре 140-150°С, выдерживая при этой температуре в течение 15-20 минут, после чего сбрасывают давление и производят удаление разделительных элементов. Соблюдение разработанного технологического режима изготовления позволяет повысить качество изготовления подвижного соединения при обеспечении совокупности требуемых свойств: низкий модуль сдвига, высокая прочность крепления, стабильная степень вулканизации по слоям упругих элементов. 2 ил.

Способ изготовления подвижного соединения, включающий формирование зазоров между элементами арматуры при помощи разделительных элементов, заполнение зазоров эластомером для формования упругих элементов с воздействием температуры и давления, отличающийся тем, что нагревают элементы арматуры до температуры 110-120°С, заполняют зазоры эластомером, плавно увеличивают температуру до 140-150°С за время 10-15 мин на каждые 2 мм толщины упругого элемента и выдерживают при этой температуре в течение 15-20 мин, после чего сбрасывают давление и производят удаление разделительных элементов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 1996 |

|

RU2118732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ПОДВИЖНОГО СОЕДИНЕНИЯ | 1998 |

|

RU2195601C2 |

| Мембранный блок | 1990 |

|

SU1783208A1 |

| US 3429622 A, 25.02.1969 | |||

| US 5112144 A, 12.05.1992. | |||

Авторы

Даты

2007-02-20—Публикация

2005-08-08—Подача