Изобретение относится к измерительной технике и может быть использовано для оперативного экспресс-определения физико-механических свойств твердых материалов.

Известен способ определения твердости материала, при котором испытуемый материал нагружают с заданной скоростью посредством сферического индентора, предварительно определяют зависимость динамического коэффициента твердости материала от его статистической твердости и скорость нагружения, измеряют диаметр и глубину остаточного отпечатка на поверхности испытуемого материала, определяют его статистическую твердость, при этом в качестве испытуемого материала используют материал с известным модулем нормальной упругости, измеряют перемещение интентора в процессе снятия нагрузки по упругому восстановлению испытуемого материала и индентора в центре контакта и по расчетным соотношениям определяют максимальную нагрузку в силовом контакте испытуемого материала и индентора (см. патент РФ №2141638, кл. G 01 N 3 / 48, опубл. 1999).

Существенным недостатком данного способа является необходимость наличия эталонного образца материала с известным модулем нормальной упругости.

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа способ определения прочностных характеристик твердых материалов, преимущественно металлов, заключающийся в том, что в испытуемый материал внедряют индентор, измеряют диаметр и глубину остаточного отпечатка исследуемой точки на поверхности испытуемого материала и определяют прочностные характеристики (см. патент РФ №2080581, кл. G 01 N 3 / 48, опубл. 1997).

Недостатком указанного способа является его длительность во времени и необходимость применения громоздкого математического аппарата.

Задача данного изобретения состоит в обеспечении возможности оперативного и достоверного определения физико-механических свойств исследуемых металлов.

Указанный технический результат достигается тем, что в способе экспресс-определения прочностных характеристик твердых материалов, преимущественно металлов, при котором в испытуемый материал внедряют индентор, измеряют диаметр и глубину остаточного отпечатка исследуемой точки на поверхности испытуемого материала и определяют прочностные характеристики, перпендикулярно плоскости испытуемого материала в исследуемой точке прикладывают предварительную нагрузку с получением контрольного отпечатка заданной глубины, служащего началом отсчета измерения глубины внедрения индентора, в исследуемой точке создают основную нагрузку, измеряют мгновенную глубину проникновения индентора, затем после выдержки в течение 120-150 с, под суммарной нагрузкой определяют дополнительную и общую глубину проникновения индентора, снимают основную нагрузку, осуществляют выдержку в течение 30-50 с, после чего снимают предварительную нагрузку и измеряют глубины проникновения индентора и диаметр остаточного отпечатка на поверхности испытуемого материала, по величине которых определяют прочностные характеристики испытуемого материала в расчетных единицах.

Заявленная совокупность существенных признаков находится в прямой причинно-следственной связи к достигаемому результату.

Сравнение заявленного технического решения с прототипом позволило установить соответствие его критерию "новизна", так как оно не известно из уровня техники.

Предложенный способ является промышленно применимым существующими средствами и соответствует критерию "изобретательский уровень", т.к. он явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от наиболее близкого аналога существенными признаками, на достижение указанного технического результата.

Таким образом, данное техническое решение соответствует установленным условиям патентоспособности изобретения.

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

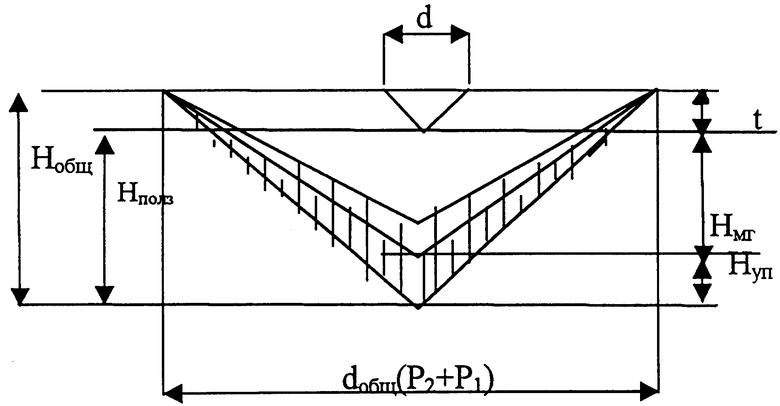

На чертеже представлена схема последовательности реализации предложенного способа и необходимых вычислений.

Предложенный способ реализуют с помощью микротвердомера марки ПМТ-3, оснащенного интерферометром с ахроматической шкалой с принципом действия - дюрометрия интерференционная, с применением специально подготовленных шлифов в виде пластин размером 5×20×20 мм и применением алмазной пирамиды Кнуппа в качестве индентора.

При приложении предварительно малой нагрузки P1=1 г фиксируют контрольный отпечаток диаметром d и расчетной глубиной t, которая задавалась на шкале интерферометра по ахроматической черной полосе интерференции и служит началом отсчета для измерения глубины внедрения индентора в испытуемый материал при приложении основной нагрузки Р2=200 г.

Далее при суммарной нагрузке Робщ=Р1+Р2 измеряют мгновенную глубину Нмгн внедрения индентора тотчас при приложении основной нагрузки Р2. После выдержки под общей нагрузкой Робщ в течение 120-150 с определяют дополнительную глубину внедрения индентора в испытуемый материал Нполз, характеризующую пластические свойства и наличие минимального порога ползучести испытуемого материала при комнатной температуре.

Общую глубину внедрения индентора в испытуемый материал по расчетному отпечатку определяют по формуле

Нобщ=Нмгн+Нполз. [1]

Для оценки упругого восстановления материала снимают основную нагрузку Р2 и после выдержки в течение 30-50 с измеряют величину упругого восстановления отпечатка Нупр. Восстановленная величина Нпл является величиной остаточной пластичности и может быть определена как разность

Нпл=Нобщ-Нупр. [2]

Далее снимают предварительную нагрузку P1 и образец испытуемого материала возвращают в первоначальное положение для измерения величины диаметра d расчетного отпечатка.

Предложенный способ предельно просто позволяет оперативно определять следующие характеристики испытуемого материала: упругие свойства материала как Нупр/Нобщ × 100%; пластические свойства материала как Нпл/Нобщ × 100%; ползучесть материала при комнатной температуре как Нполз/Нобщ × 100%; твердость по невосстановленной глубине отпечатка как Нoh=0,03784×Робщ/Н

Общее время определения всех перечисленных характеристик составляет 3-6 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения стойкости к прокалыванию полимерных и композиционных материалов | 2021 |

|

RU2783646C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ОЦЕНКИ МИКРОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ЛОКАЛЬНЫХ ОБЛАСТЕЙ МЕТАЛЛОВ | 2013 |

|

RU2554306C2 |

| Способ определения предела выносливости материала цилиндрической детали при кручении | 2021 |

|

RU2765340C1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ | 2019 |

|

RU2712776C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛОВ И ИХ СПЛАВОВ | 1993 |

|

RU2080581C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2302622C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079831C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2366923C2 |

Изобретение относится к измерительной технике для быстрого определения физико-механических свойств твердых материалов. Способ экспресс-определения прочностных характеристик твердых материалов, преимущественно металлов, заключается в том, что в испытуемый материал внедряют индентор, измеряют глубину остаточного отпечатка исследуемой точки на поверхности испытуемого материала и определяют его прочностные характеристики. Для этого перпендикулярно плоскости испытуемого материала в исследуемой точке прикладывают предварительную нагрузку с получением контрольного отпечатка заданной глубины, служащего началом отсчета измерения глубины внедрения индентора, в исследуемой точке создают основную нагрузку, измеряя при этом глубину проникновения индентора, затем осуществляют выдержку индентора под суммарной нагрузкой в течение 120-150 с, соответственно определяя при этом глубину проникновения индентора, а также общую глубину внедрения индентора в материал, снимают основную нагрузку, осуществляют выдержку индентора под предварительной нагрузкой в течение 30-50 с, после чего также снимают предварительную нагрузку, и по величине глубин проникновения индентора в материал определяют прочностные характеристики испытуемого материала в расчетных единицах. Данное изобретение обеспечивает возможность оперативного и достоверного определения физико-механических свойств исследуемых металлов. 1 ил.

Способ экспресс-определения прочностных характеристик твердых материалов, преимущественно металлов, заключающийся в том, что в испытуемый материал внедряют индентор, измеряют глубину остаточного отпечатка исследуемой точки на поверхности испытуемого материала и определяют его прочностные характеристики, отличающийся тем, что перпендикулярно плоскости испытуемого материала в исследуемой точке прикладывают предварительную нагрузку с получением контрольного отпечатка заданной глубины, служащего началом отсчета измерения глубины внедрения индентора, в исследуемой точке создают основную нагрузку, измеряя при этом глубину проникновения индентора, затем осуществляют выдержку индентора под суммарной нагрузкой в течение 120-150 с, соответственно определяя при этом глубину проникновения индентора, а также общую глубину внедрения индентора в материал, снимают основную нагрузку, осуществляют выдержку индентора под предварительной нагрузкой в течение 30-50 с, после чего также снимают предварительную нагрузку, и по величине глубин проникновения индентора в материал определяют прочностные характеристики испытуемого материала в расчетных единицах.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛОВ И ИХ СПЛАВОВ | 1993 |

|

RU2080581C1 |

| СПОСОБ ИЗМЕРЕНИЯ МИКРОТВЕРДОСТИ ТОНКИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2132546C1 |

| Способ измерения твердости | 1983 |

|

SU1129512A1 |

| Способ определения физико-механических свойств материалов | 1981 |

|

SU953520A1 |

| Способ определения механических характеристик материалов | 1981 |

|

SU1145273A1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН НА АКВАТОРИЯХ | 2011 |

|

RU2481453C1 |

Авторы

Даты

2004-04-20—Публикация

2003-01-30—Подача