Изобретение относится к области порошковой металлургии, а именно к получению мелкодисперсных металлических порошков, например порошков сплавов на основе никеля, железа, титана, меди, алюминия заданного гранулометрического состава распылением расплава потоком инертного газа (атомизацией), и может использоваться для соединения, ремонта и изготовления деталей газотурбинных двигателей (ГТД), двигателей внутреннего сгорания и т.д., применяемых в ракетной, авиационной и автомобильной промышленности.

Известен способ получения металлического порошка, включающий диспергирование струи железоуглеродистого расплава и восстановление порошка-сырца, в котором диспергирование осуществляют смесью воздуха и воды при содержании влаги 0,10-0,25 кг на 1 м3 воздуха, а восстановление проводят при вращательно-поступательном движении порошка (Патент РФ №1765986).

Недостатками известного способа является неоднородность получаемого порошка по химическому составу из-за использования смеси воздуха и воды, что приводит к окислению активных элементов входящих в состав сплавов, широкий разброс по дисперсности и несферическая форма получаемого порошка.

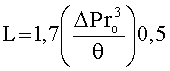

Известен способ получения металлических порошков, включающий центробежное распыление расплава путем придания вращения расплаву, предварительно сформированному в виде пленки, в камере центробежной форсунки и его распад под действием центробежных сил, в котором нижней кромке пленки придают дополнительное вращение в направлении, совпадающем с направлением собственного вращения пленки, на расстоянии от торца форсунки, определяемого из соотношения:

rо - радиус сопла форсунки, м,

θ - поверхностное натяжение, Н/м (Патент РФ №2302926).

Недостатками известного способа является размывание поверхности вращающегося диска расплавленным металлом, что приводит к химической неоднородности получаемых порошков и нестабильности технологического процесса.

Известен способ получения сферических металлических порошков, включающий вращение цилиндрической заготовки вокруг горизонтальной оси, оплавление торца заготовки плазменной струей дугового плазматрона с обеспечением распыления расплавленных частиц под действием центробежных сил и затвердевания частиц при полете в газовой среде, в котором на торце заготовки формируют вогнутую полость, диаметр которой равен диаметру заготовки, а глубина - 0,1-0,35 диаметра заготовки, путем изменения расхода газа через плазматрон и перемещения плазматрона относительно оси вращения заготовки, а распыление расплавленных частиц осуществляют по конической поверхности, образованной касательной к криволинейной поверхности вогнутой полости. (Патент РФ №2361698).

Недостатками известного способа является неоднородность получаемых порошков по химическому составу, необходимость точной механической обработки исходных заготовок, широкий разброс по дисперсности получаемых порошков.

Наиболее близким аналогом, взятым за прототип, является способ получения порошка припоя на основе олова, включающий расплавление металлической заготовки и распыление расплава инертным газом при давлении 1-15 МПа и температуре 500°C-900°C путем подачи его через распыляющую форсунку с получением гранул порошка сферической формы размером 5-100 мкм. (Патент США №7503958).

Недостатками способа-прототипа являются нестабильность химического состава получаемого порошка припоя, невозможность получения металлического порошка многокомпонентных сплавов, в том числе и припоя на основе никеля, железа, алюминия, меди заданного гранулометрического состава, имеющего высокую температуру плавления и малые интервалы кристаллизации.

Технической задачей изобретения является разработка способа получения металлического порошка многокомпонентных сплавов, например, на основе никеля, железа, меди, алюминия, титана, в том числе имеющих высокие температуры плавления и малые интервалы кристаллизации, обеспечивающего стабильный химический состав получаемого порошка и повышение выхода годного порошка заданного размера.

Для достижения поставленной задачи предложен способ получения металлического порошка, включающий расплавление заготовки и распыление расплава инертным газом в камере распыления при подаче расплава через форсунку с получением гранул мелкодисперсного металлического порошка сферической формы, в котором расплавление заготовки проводят при давлении инертного газа не более 0,11 МПа, подачу расплава до форсунки осуществляют через подогреваемую направляющую, перед подачей инертного газа его подогревают до температуры 200-500°C, перед распылением расплава осуществляют предварительное вакуумирование камеры распыления, а распыление расплава проводят при температуре (Тпл+250 - Тпл+300)°C, при этом Тпл - температура плавления сплава заготовки.

В качестве сплава заготовки используют сплав на основе никеля, железа, алюминия.

В качестве сплава заготовки используют припой на основе титана, никеля, меди.

Расплавление металлической заготовки при давлении инертного газа не более 0,11 МПа препятствует испарению элементов, имеющих высокую упругость паров, входящих в состав металлической заготовки, позволяет тем самым получать металлические порошки многокомпонентных сплавов стабильного химического состава.

Подача расплава до форсунки через подогреваемую направляющую приводит к стабильности технологического процесса и позволяет получать металлический порошок сплавов на основе никеля, железа и алюминия, имеющих малые интервалы кристаллизации и высокие температуры плавления.

Распыление расплава проводят при температуре (Тпл+250 - Тпл+300)°C для получения металлического порошка сплавов, имеющих малые интервалы кристаллизации и высокие температуры плавления.

Нагрев инертного газа до температуры 200-500°C приводит к уменьшению количества дефектных гранул металлического порошка, за счет большей скорости распыляющего газа и большего диаметра образующегося «факела» распыляемого металла, что обеспечивает повышение выхода годного порошка заданного размера (40-80, 1-100 мкм).

Для получения мелкодисперсного металлического порошка, склонного к газонасыщению, при кристаллизации проводят предварительное вакуумирование камеры распыления расплава, что позволяет получать порошок с пониженным содержанием кислорода.

Примеры осуществления изобретения

Пример 1.

Предлагаемый способ опробовался в лабораторных условиях для получения порошка сплава на основе никеля марки ЭП648. Химический состав сплава ЭП648, масс.%: Cr 32,0-35,0, Мо 2,3-3,3, Ti 0,5-1,1, W 4,3-5,3, Al 0,5-1,1, Nb 0,5-1,1, Ni - остальное. Температура плавления сплава ЭП648 - Тпл=1360°C.

Расплавление заготовки для получения порошка сплава ЭП648 на основе никеля проводили при давлении инертного газа (аргона) 0,05 МПа. По достижении рабочей температуры расплава (1360+250)°С=1610°С подогревали направляющую, по которой подается расплав к форсунке. Перед подачей аргона его подогревали до температуры 200°С. До распыления (атомизации) расплава проводили вакуумирование камеры распыления, затем наполняли ее аргоном.

Пример 2 аналогичен примеру 1, но температура расплава (1360+275)°C=1635°, давление аргона 0,08 МПа, аргон подогревали до температуры 375°C.

Пример 3 аналогичен примеру 1, но температура расплава (1360+300)°C=1660°C, давление аргона 0,11 МПа, аргон подогревали до температуры 500°C.

Пример 4

Предлагаемым способом получали металлический порошок на основе железа (сталь марки ВНЛЗ). Химический состав стали ВНЛЗ, масс.%: Ni 4,5-5,5, Cr 13,0-14,5, Cu 1,2-1,75, Мо 1,5-2,0, Nb≤0,1, C≤0,08, Fe - остальное. Температура плавления стали ВНЛ3 - Тпл=1330°С.

Расплавление заготовки для получения порошка стали ВНЛЗ проводили при давлении аргона 0,05 МПа. По достижении рабочей температуры расплава (1330+250)°C=1580°C подогревали направляющую, по которой подается расплав к форсунке. Перед подачей аргон подогревали до температуры 200°С. До распыления (атомизации) расплава проводили вакуумирование камеры распыления, затем наполняли ее аргоном.

Пример 5 аналогичен примеру 4, но температура расплава (1330+275)°C=1605°C, давление аргона 0,08 МПа, аргон подогревали до температуры 375°C.

Пример 6 аналогичен примеру 4, но температура расплава (1330+300)°C=1630°C, давление аргона 0,11 МПа, аргон подогревали до температуры 500°C.

Пример 7

Предлагаемым способом получали порошок припоя на основе меди марки ВПр4. Химический состав припоя ВПр4, масс.%: Ni 28,0-30,0, Fe 1,0-1,5, Si 0,8-1,2, Mn 27,0-30,0, Co 4,0-6,0, В 0,15-0,25, P 0,1-0,2, Ti 0,05-0,12, Сu - остальное. Температура плавления припоя ВПр4 - Тпл=960°C.

Расплавление заготовки для получения порошка припоя марки ВПр4 проводили при давлении аргона 0,05 МПа. По достижении рабочей температуры расплава (1190+250)°C=1210°C подогревали направляющую и перед подачей аргон подогревали до температуры 200°C. До распыления (атомизации) расплава проводили вакуумирование камеры распыления, затем наполняли ее аргоном.

Пример 8 аналогичен примеру 7, но температура расплава (960+275)°C=1235°C, давление аргона 0,08 МПа, аргон подогревали до температуры 375°C.

Пример 9 аналогичен примеру 7, но температура расплава (960+300)°C=1260°C, давление аргона 0,11 МПа, аргон подогревали до температуры 500°C.

Пример 10

Предлагаемым способом получали порошок припоя на основе никеля марки ВПр24. Химический состав припоя ВПр24, масс.%: Cr 6,0-7,0, Al 4,0-5,0, Ti 0,05-0,25, Mo 1,6-2,0, W 8,5-9,5, Nb 10,0-11,0, Si 2,5-3,0, Co 8,5-9,5, B 0,25-0,35, C 0,05-0,15, Fe 0,10-0,15, Cu 0,07-0,12, Ni - остальное.

Температура плавления припоя ВПр24 - Тпл=1190°C.

Расплавление заготовки для получения порошка припоя марки ВПр24 проводили при давлении аргона 0,05 МПа. По достижении рабочей температуры расплава (1190+250)°C=1440°C подогревали направляющую и перед подачей аргон подогревали до температуры 200°С. До распыления (атомизации) расплава проводили вакуумирование камеры распыления, затем наполняли ее аргоном.

Пример 11 аналогичен примеру 10, но температура расплава (1190+275)°C=1465°C, давление аргона 0,08 МПа, аргон подогревали до температуры 375°C.

Пример 12 аналогичен примеру 10, но температура расплава (1190+300)°C=1490°C, давление аргона 0,11 МПа, аргон подогревали до температуры 500°C.

Пример 13

Предлагаемым способом получали порошок припоя на основе титана марки ВПр16. Химический состав припоя ВПр16, масс.%: Cu 21,0-24,0, Zr 11,0-14,0, Ni 8,0-10,0, C 0,01-0,05, Fe 0,03-0,1, Al 0,05-0,15, Ti - остальное. Температура плавления припоя ВПр16 - Тпл=880°C.

Расплавление заготовки для получения порошка припоя марки ВПр16 проводили при давлении гелия 0,05 МПа. По достижении рабочей температуры расплава (880+250)°C=1130°C подогревали направляющую и перед подачей гелий подогревали до температуры 200°C. До распыления (атомизации) расплава проводили вакуумирование камеры распыления, затем наполняли ее гелием.

Пример 14 аналогичен примеру 13, но температура расплава (880+275)°C=1155°C, давление гелия 0,08 МПа, гелий подогревали до температуры 375°C.

Пример 15 аналогичен примеру 13, но температура расплава (880+300)°C=1180°C, давление гелия 0,11 МПа, гелий подогревали до температуры 500°C.

Пример 16

Предлагаемым способом получали металлический порошок сплава на основе алюминия марки АК4-1. Химический состав сплава АК4-1, масс.%: Cu 1,9-2,7, Mg 1,2-1,8, Ni 0,8-1,4, Fe 0,8-1,4, Ti 0,02-0,1, Al - остальное. Температура плавления сплава АК4-1 - Тпл=635°C.

Расплавление заготовки для получения порошка сплава АК4-1 проводили при давлении аргона 0,05 МПа. По достижении рабочей температуры расплава (635+250)°C=885°C подогревали направляющую, по которой подается расплав к форсунке. Перед подачей аргон подогревали до температуры 200°C. До распыления (атомизации) расплава проводили вакуумирование камеры распыления, затем наполняли ее аргоном.

Пример 17 аналогичен примеру 16, но температура расплава (635+275)°C=910°C, давление аргона 0,08 МПа, аргон подогревали до температуры 375°C.

Пример 18 аналогичен примеру 16, но температура расплава (635+300)°C=935°C. давление аргона 0,11 МПа, аргон подогревали до температуры 500°C.

Пример 19.

Предлагаемым способом получали порошок припоя на основе олова марки ВПр35. Химический состав припоя ВПр 35, масс.%: Pb 0,15-1,8, Sb 0,6-1,2, Ni 0,1-0,5, Cu 0,2-1,1, Се 0,01-0,1, Bi 1,0-5,0, Sn - остальное. Температура плавления припоя ВПр35 - Тпл=229°C.

Расплавление заготовки для получения порошка припоя марки ВПр35 проводили при давлении инертного газа гелия 0,05 МПа. По достижении рабочей температуры расплава (229+250)°C=479°C подогревали направляющую, по которой подается расплав к форсунке и перед подачей гелий подогревали до температуры 200°C. До распыления (атомизации) расплава проводили вакуумирование камеры распыления, затем наполняли ее гелием.

Пример 20 аналогичен примеру 16, но температура расплава (229+275)°C=504°C, давление гелия 0,08 МПа, гелий подогревали до температуры 375°C.

Пример 21 аналогичен примеру 16, но температура расплава (229+300)°C=529°C, давление гелия 0,11 МПа, гелий подогревали до температуры 500°C.

Пример 22

По способу-прототипу получали порошок припоя марки ВПр35.

После расплавления заготовки и перегрева расплава до температуры 700°C осуществляли распыление расплава аргоном при давлении 8 МПа через распыляющую форсунку с получением гранул порошка сферической формы размером 1-100 мкм.

Параметры предлагаемого способа получения порошка сплавов на основе никеля, железа алюминия и порошка припоя на основе никеля, титана, меди и олова приведены в таблице 1. Химический состав полученных порошков по предлагаемому способу и способу-прототипу приведен в таблице 2. Выход годных полученных порошков размером 40-80 мкм и 1-100 мкм по предлагаемому способу и способу-прототипу приведены в таблице 3, 4.

Предлагаемый способ позволяет получать высококачественные мелкодисперсные металлические порошки и порошки припоев стабильного химического состава, соответствующие техническим условиям.

Способом-прототипом невозможно получать металлические порошки многокомпонентных сплавов на основе никеля, железа, алюминия заданного гранулометрического состава, имеющих высокую температуру плавления и малые интервалы кристаллизации, а также порошки припоев на основе титана, никеля, меди.

Из таблиц 2, 3 видно, что металлический порошок сплавов и порошок припоев имеет низкое содержания кислорода, высокий выход годного заданного гранулометрического состава размером 1-100 мкм свыше 90%, размером 40-80 мкм - 30-45%.

Из таблицы 4 видно, что при получении порошка припоя на основе олова марки ВПр35 по предлагаемому способу по сравнению со способом-прототипом выход годного порошка припоя размером 40-80 мкм повышается в 2 раза, а размером 1-100 мкм на 15%.

Предлагаемый способ позволяет получать металлический порошок для изготовления деталей практически любой геометрической формы методом селективного лазерного спекания, а также проводить ремонт вышедших из строя деталей, таких как пресс-формы, детали топливной аппаратуры, детали ГТД методом адаптивной лазерной наплавки.

Предлагаемый способ позволяет также получать высокачественный порошок припоя не только на основе олова, но и на основе титана, никеля, меди, который применяется для пайки многослойных тонкостенных элементов конструкций и деталей из коррозионостойких сталей и жаропрочных сплавов с необходимым уровнем прочностных и ресурсных характеристик паяных соединений, а также ремонта и восстановления деталей, например, ремонт и упрочнение контактных мест бандажных полок рабочих лопаток ГТД и заделки знаковых отверстий лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| СПОСОБ ПАЙКИ ПОРИСТОГО МАТЕРИАЛА С ПОДЛОЖКОЙ | 2014 |

|

RU2558026C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2368687C2 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

Изобретение относится к порошковой металлургии, а именно к получению мелкодисперсных металлических порошков заданного гранулометрического состава. Может использоваться для соединения, ремонта и изготовления деталей газотурбинных двигателей (ГТД), двигателей внутреннего сгорания, применяемых в ракетной, авиационной и автомобильной промышленности. Заготовку плавят при давлении инертного газа не более 0,11 МПа. Камеру распыления вакуумируют, расплав подают до форсунки через подогреваемую направляющую и распыляют инертным газом, подогретым до 200-500°C, при температуре расплава (Тпл+250 - Тпл+300)°C, где Тпл - температура плавления сплава заготовки. Обеспечивается стабильный химический состав получаемого порошка и повышение выхода годного. 2 з.п. ф-лы, 4 табл., 22 пр.

1. Способ получения металлического порошка, включающий расплавление заготовки и распыление расплава инертным газом в камере распыления при подаче расплава через форсунку с получением гранул мелкодисперсного металлического порошка сферической формы, отличающийся тем, что расплавление заготовки проводят при давлении инертного газа не более 0,11 МПа, подачу расплава до форсунки осуществляют через подогреваемую направляющую, перед подачей инертного газа его подогревают до температуры 200-500°C, перед распылением расплава осуществляют предварительное вакуумирование камеры распыления, а распыление расплава проводят при температуре (Тпл+250 - Тпл+300)°C, при этом Тпл - температура плавления сплава заготовки.

2. Способ по п.1, отличающийся тем, что в качестве сплава заготовки используют сплав на основе никеля, железа, алюминия.

3. Способ по п.1, отличающийся тем, что в качестве сплава заготовки используют припой на основе титана, никеля, меди.

| US 7503958 B2, 17.03.2009 | |||

| SU 666732 A1, 20.11.1995 | |||

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| US 20020178866 A1, 05.12.2002 | |||

| Устройство для магнетотерапии при переломах | 1980 |

|

SU1245315A1 |

Авторы

Даты

2013-09-10—Публикация

2012-07-02—Подача