Изобретение относится к области металлообработки и предназначено для изготовления режущего, деформирующего или комбинированного деформирующе-режущего обрабатывающего инструмента, преимущественно сборных протяжек или фильер, в частности их рабочих элементов в виде опорной части с размещенным на ней инструментальным износостойким материалом.

Общеизвестно, что при обработке режущим, деформирующим или комбинированным инструментом его рабочие элементы подвергаются действию значительных нормальных и сдвигающих нагрузок. Напряженное состояние рабочего элемента, создаваемое этими нагрузками, во многом предопределяет прочность, надежность и стойкость всего инструмента. При этом способность сопротивляться разрушению по границе соединения износостойкого инструментального материала и материала опорной части в большой степени зависит от размера и профиля площади их взаимного контакта.

Известен способ изготовления рабочего элемента обрабатывающего инструмента (а.с. СССР 1609623, 1990 г.), согласно которому на подготовленной гладкой поверхности опорного кольца с помощью промежуточного слоя спеканием закрепляют твердосплавное кольцо, изготовленное ранее по отдельной технологии из инструментального твердосплавного материала.

Такой способ следует отнести к затратным и не обеспечивающим достаточной стойкости инструмента, поскольку из-за различия коэффициентов линейного и объемного теплового расширения соединяемых материалов велика вероятность появления при работе инструмента значительных термических напряжений и, как результат, трещин, что существенно снижает прочность и износостойкость обрабатывающего инструмента в целом.

Эти недостатки отсутствуют в известных способах изготовления рабочего элемента обрабатывающего инструмента путем наплавления инструментального износостойкого материала на подготовленную поверхность опорной части, из которых наиболее близким аналогом (прототипом) изобретения является способ изготовления рабочего элемента обрабатывающего инструмента по а.с. СССР 1127709, 1984 г.).

Согласно прототипу в опорной части элемента выполняют фасонный желоб профилем, соответствующим траектории главных напряжений, возникающих в процессе работы инструмента, и с переменной глубиной, и на его поверхность наплавляют инструментальный износостойкий материал в заданном объеме.

Такой способ соединения наплавленного инструментального материала с материалом основы обеспечивает равномерность распределения напряжений, возникающих при работе инструмента, однако достигаемая в прототипе прочность соединения опорной части и наплавленного материала из-за гладкой поверхности желоба недостаточна для обеспечения стойкости и прочности инструмента, требуемой современными технологиями обработки.

Задача, решаемая изобретением, направлена на создание способа изготовления рабочего элемента с повышенной прочностью соединения опорной части и наплавленного инструментального износостойкого материала, повышающей стойкость и прочность инструмента.

Технический результат, получаемый от реализации изобретения, заключается в увеличении площади контакта наплавленного материала и опорной части, создании дополнительной схемы распределения напряжений.

Для достижения технического результата в способе изготовления рабочего элемента обрабатывающего инструмента, при котором в опорной части выполняют фасонный желоб профилем, соответствующим траектории главных напряжений, возникающих в процессе работы инструмента, и с переменной глубиной, и на его поверхность наплавляют инструментальный износостойкий материал в заданном объеме, в отличие от прототипа перед наплавлением материала на поверхности желоба выполняют регулярный микрорельеф.

В частных видах реализации способа дополнительное отличие состоит в том, что микрорельеф выполняют с канавками, профиль которых эквивалентен упомянутому профилю желоба.

Выполнением регулярного микрорельефа на поверхности желоба создают дополнительные площади соединения наплавочного материала с опорной частью, увеличивая тем общую площадь их контакта и создавая дополнительную схему распределения напряжений.

При этом пропорционально увеличивается прочность соединения и стойкость инструмента. Увеличение прочности соединения допускает назначение повышенных режимов резания и/или деформирования, что увеличивает производительность обработки, снижает затраты на обработку.

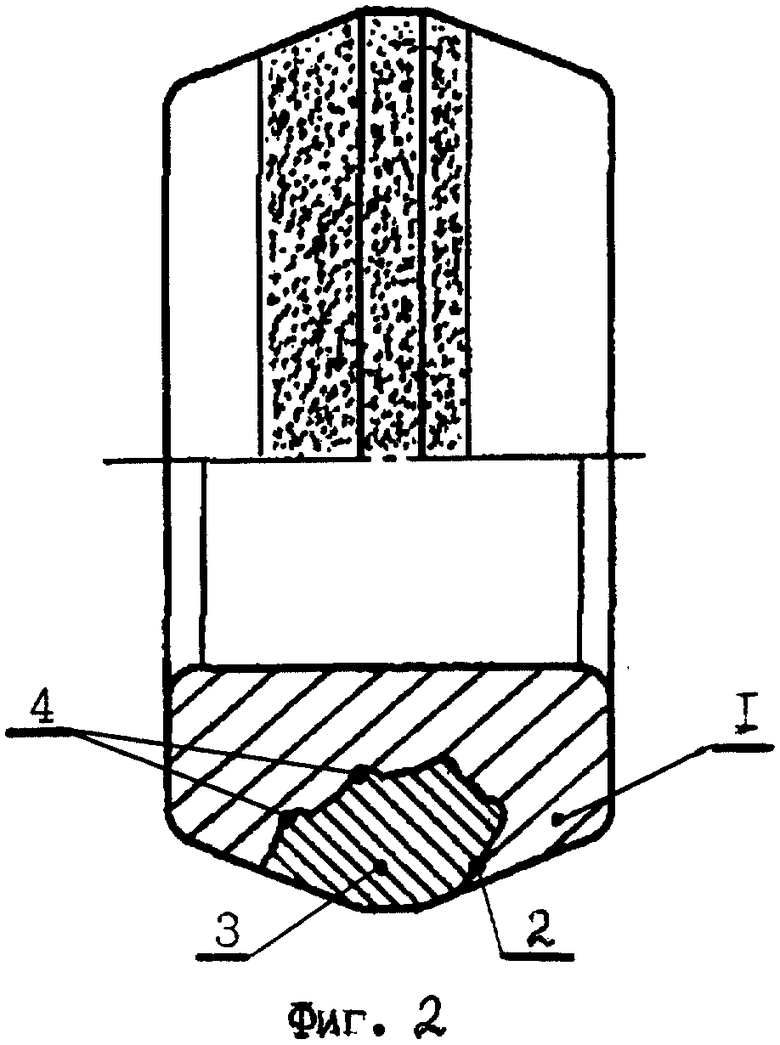

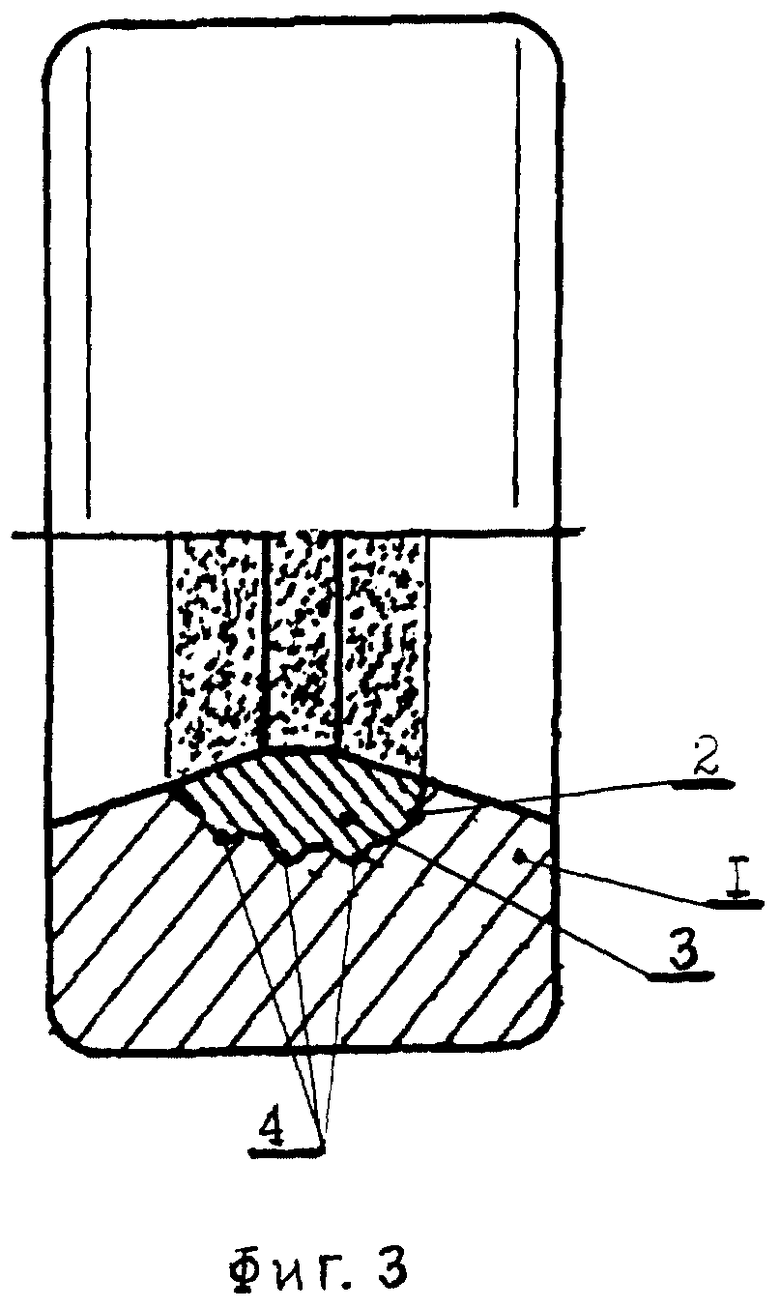

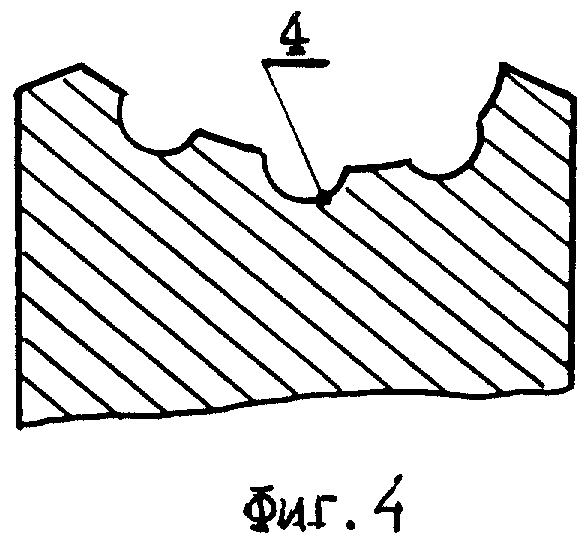

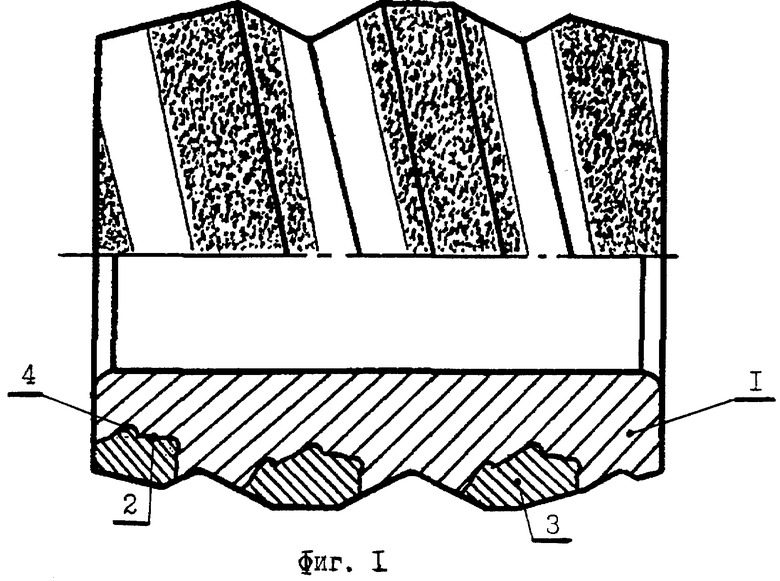

Для пояснения сущности изобретения на фиг.1 дан общий вид рабочего элемента для сборной протяжки с винтовым расположением наплавленного материала; на фиг.2 и 3 - общий вид рабочего элемента фильер с прямым расположением наплавленного материала для обработки наружной и внутренней (соответственно) поверхностей; на фиг.4 - пример выполнения микрорельефа на поверхности желоба (сечение).

На представленных чертежах:

1 - опорная часть рабочего элемента;

2 - желоб;

3 - наплавленный инструментальный материал;

4 - канавки микрорельефа на поверхности желоба 2.

В опорной части 1 выполняют фасонный желоб 2 с переменной глубиной в сечении и профилем, соответствующим траектории главных напряжений, возникающих в процессе работы инструмента, причем наиболее полно эта траектория описывается эвольвентой, и на его поверхности выполняют канавки 4 регулярного микрорельефа.

Затем желоб 2 заполняют наплавленным в заданном объеме инструментальным износостойким материалом 3, которым первоначально заполняют канавки 4 микрорельефа, а затем весь объем желоба 2 с формированием обрабатывающих поверхностей рабочего элемента - в зависимости от назначения и формы инструмента.

Расположение материала 3 (и желоба 2) на опорной части 1 вариантно в зависимости от параметров конкретного инструмента, например прямолинейное (фиг.2 и 3) или винтовое (фиг.1).

Форма канавок 4 и их расположение также варьируются и могут быть выполнены любым целесообразным для конкретных условий обработки образом. Так, канавки могут иметь, например, радиусную, элиптическую форму или форму, эквивалентную описанному профилю желоба 2, что способствует созданию дополнительной схемы распределения упомянутых напряжений.

Способ преимущественно предназначен для сборного инструмента типа протяжек и фильер (как на представленных чертежах), однако пригоден и для изготовления других видов обрабатывающих инструментов, например резцов.

В конкретном примере реализации способа рабочий элемент изготавливают для сборной протяжки (фиг.1).

Опорную часть 1 выполняют из конструкционной стали в виде втулки и на ней выполняют желоб с винтовым расположением описанного профиля с параметрами 20×50 мм, что составляет площадь поверхности желоба 2, равную 1000 мм2.

На этой поверхности выполняют регулярный микрорельеф в виде четырех канавок радиусом 5 мм, глубиной 5 мм и длиной 50 мм. В результате этого площадь контакта поверхности желоба увеличилась в (4•π•5•50)/1000=3,14 раза.

Это позволяет в аналогичное число раз уменьшить нормальные и сдвигающие нагрузки по границе соединения материала опорной части и наплавленного износостойкого материала, тем самым увеличивая прочность и стойкость рабочего элемента режущего, или деформирующего, или комбинированного инструмента.

На подготовленную таким образом поверхность желоба 2 наплавляют слой инструментального износостойкого материала 3, например быстрорежущей стали Р6М5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рабочего элемента для деформирующих протяжек | 1980 |

|

SU1127709A1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 1987 |

|

SU1651444A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 2013 |

|

RU2560477C2 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ТРУБОПРОКАТНЫХ СТАНОВ | 2008 |

|

RU2387503C1 |

| СПОСОБ ФОРМИРОВАНИЯ КРОМКИ НОЖА | 2017 |

|

RU2725946C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1994 |

|

RU2078656C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2165338C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

Изобретение может быть использовано при производстве обрабатывающего инструмента, преимущественно сборных протяжек или фильер, в частности при изготовлении их рабочих элементов в виде опорной части с наплавленным инструментальным износостойким материалом. На опорной части рабочего элемента выполняют фасонный желоб с переменной глубиной, профиль которого соответствует траектории главных напряжений, возникающих в процессе работы инструмента. На поверхности желоба выполняют регулярный микрорельеф с канавками, профиль которых обеспечивает создание дополнительной схемы распределения напряжений. Он может быть выполнен эквивалентным упомянутому профилю желоба или отличаться от него На поверхность наплавляют инструментальный износостойкий материал. Увеличение площади контакта опорной части и износостойкого материала и уменьшение нормальных и сдвигающих нагрузок по границе их соединения обеспечивает повышение прочности соединения и стойкости обрабатывающего инструмента. 1 з.п. ф-лы, 4 ил.

| Способ изготовления рабочего элемента для деформирующих протяжек | 1980 |

|

SU1127709A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗ ЦИЛИНДРОВ | 1999 |

|

RU2203788C2 |

| Способ подготовки поверхности деталей | 1989 |

|

SU1758082A1 |

| RU 22255845 C1, 10.07.2005 | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

2007-07-27—Публикация

2005-12-16—Подача