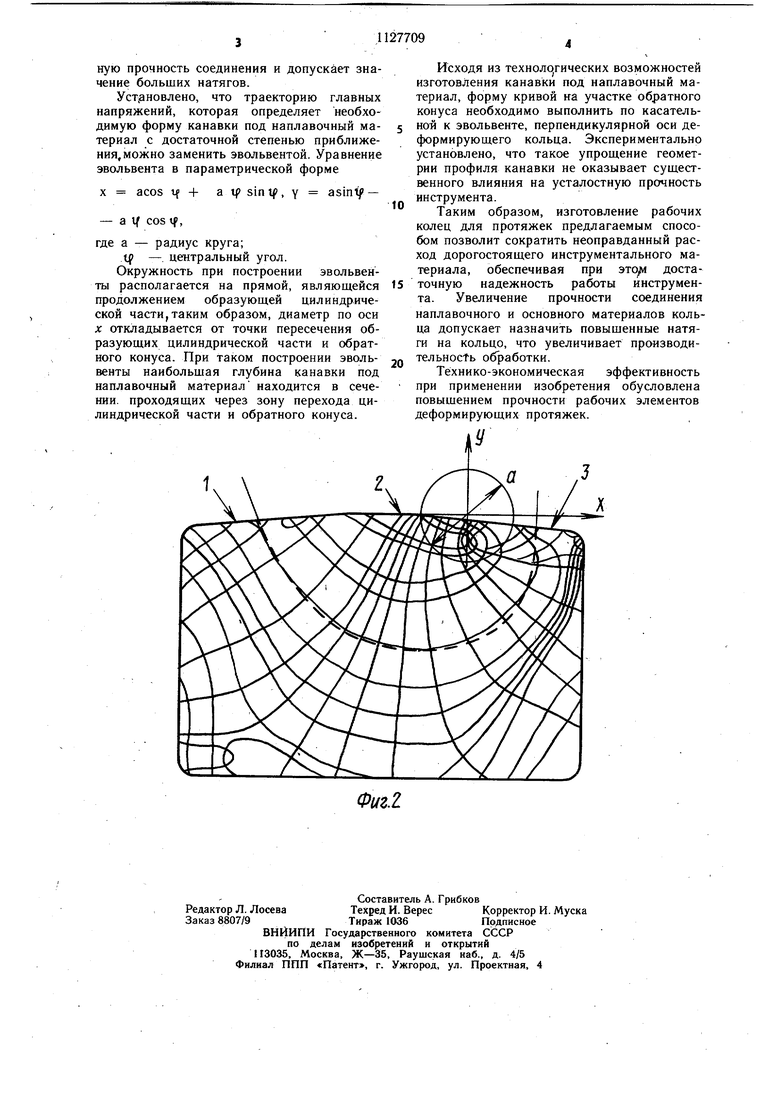

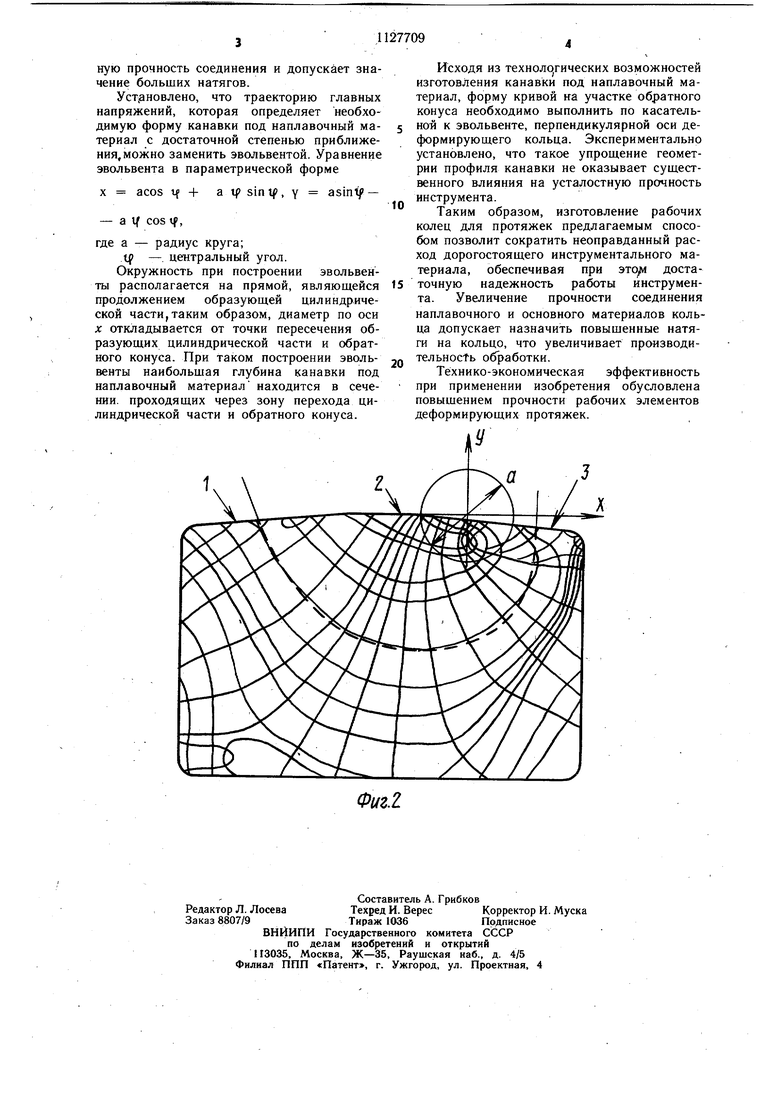

Изобретение относится к металлообработке и может быть использовано при протягивании отверстий деформирующими кольцами. Известен способ изготовления рабочего элемента для деформирующих протяжек, заключающийся в изготовлении кольца с заборным конусом, цилиндрической частью и обратным конусом, с последующим наплавлением на его рабочую поверхность из.носостойкого материала 1. Однако при таком исполнении происходит преждевременное разрущение наплавленного слоя. Целью изобретения является повыщение прочности. Поставленная цель достигается тем, что согласно способу изготовления рабочего элемента для деформирующих протяжек, на рабочей поверхности кольца перед наплавкой выполняют желоб, профиль которого соответствует траектории главных напряжений, возникающих в процессе работы, и выполнен по эвольвенте диаметром окружности, равным половине длины образую1щей заборного конуса и отложенным из точки пересечения образующих цилиндрической. части и обратного конуса на прямой, являющейся продолжением образующей цилиндрической части так, что наибольщая глубина желоба расположена в плоскости окружности, по которой цилиндрическая часть кольца соединяется с обратным конусом. Причем кривая профиля желоба на участке обратного конуса отличается от траектории главных напряжений и выполнена по касательной к эвольвенте, перпендикулярной к оси деформирующего кольца. Такое выполнение повыщает прочность рабочего элемента деформирующих протяжек. На фиг. 1 представлен рабочий элемент, общий вид; на фиг. 2 - поле траекторий главных напряжений в осевом сечении рабочего элемента. Рабочий элемент для деформирующих протяжек изготавливают из высокопрочной стали в виде кольца с рабочей поверхностью. На рабочей поверхности кольца, состоящей из заборного конуса 1, цилиндрической части 2 и обратного конуса 3, выполняют желоб, профиль которого соответствует траектории главных напряжений, возникающих в процессе работы, и выполнен по эвольвенте с диаметром окружности, равным половине длины образующей заборного конуса и отложенным из точки пересечения образующих цилиндрической части и обратного конуса на прямой, являющейся продолжением образующей цилиндрической части так, что наибольшая глубина желоба расположена в плоскости окружности, по которой цилиндрическая часть кольца соединяется с обратным конусом, причем кривая профиля желоба на участке обратного конуса может быть выполнена отличной от траектории главных напряжений и расположена по касательной к эвольвенте, перпендикулярной к оси деформирующего кольца. Затем желоб заполняют наплавленным износостойким материалом (например, твердым сплавом или быстрорежущей сталью). Затем щлифуют поверхность деформирующего кольца с наплавкой, придавая ему соответствующую форму и геометрию. При деформирующем протягивании рабочие элементы кольца подвергаются воздействию значительных нормальных и сдвигающих нагрузок. Напряженное состояние деформирующего кольца, создаваемое этими нагрузками,определяет во многом прочность и износостойкость кольца. Исследование работоспособности колец деформирующих протяжек с наплавленными износостойкими материалами показывают, что способность сопротивляться разрущению по границе соединения наплавочного и основного материалов в больщой степени зависит от формы профиля канавки под наплавочный материал. Поляризационно-оптический метод исследования напряженно-деформированного состояния позволяет изучить характер распределения напряжений в деформирующем кольце в процессе протягивания. Как видно из фиг. 2, в случае, когда граница соединения наплавочного и основного материалов проходит по траектории максимальных нормальных напряжений, обеспечивается наиболее прочное соединение. В случае же, если она совпадает с линией максимальных касательных напряжений, прочность соединения минимальна. Результаты, получаемые при обработке моделей из оптически чувствительных материалов, проверяют на натурных образцах. При этом сопоставляется долговечность инструментов, имеющих три различные формы канавок под наплавочный материал. Один из элементов не имеет канавку под наплавку, форма профиля канавки второго - дуга окружности, причем она почти совпадает с линией максимальных касательных напряжений. Для третьего элемента выбрана форма, копирующая траекторию главных напряжений (фиг. 2 - пунктирная линия). В этом случае напряжения распределены по всей границе соединения наплавленного и основного материалов, что существенно снижает вероятность разрущения по ней. Эксперименты с натурными- образцами подтверждают эффективность предло енного решения. Третий элемент, линия соединения наплавленного и основного материалов которого лежит на траектории главных напряжений, имеет больщую усталостную прочность соединения и допускает значение больших натягов. Установлено, что траекторию главных напряжений, которая определяет необходимую форму канавки под наплавочный материал с достаточной степенью приближения, можно заменить эвольвентой. Уравнение эвольвента в параметрической форме X acos tf + а tf sintf, у asintf- - at/ cos tf, где a - радиус круга; tp -. центральный угол. Окружность при построении эвольвенты располагается на прямой, являющейся продолжением образующей цилиндрической части,таким образом, диаметр по оси X откладывается от точки пересечения образующих цилиндрической части и обратного конуса. При таком построении эвольвенты наибольшая глубина канавки под наплавочный материал находится в сечении, проходящих через зону перехода цилиндрической части и обратного конуса. Исходя из техноло гическнх возможностей изготовления канавки под наплавочный материал, форму кривой на участке обратного конуса необходимо выполнить по касательной к эвольвенте, перпендикулярной оси деформирующего кольца. Экспериментально установлено, что такое упрощение геометрии профиля канавки не оказывает существенного влияния на усталостную прочность инструмента. Таким образом, изготовление рабочих колец для протяжек предлагаемым способом позволит сократить неоправданный расход дорогостоящего инструментального материала, обеспечивая при достаточную надежность работы инструмента. Увеличение прочности соединения наплавочного и основного материалов кольца допускает назначить повыщенные натяги на кольцо, что увеличивает производительность обработки. Технико-экономическая эффективность при применении изобретения обусловлена повышением прочности рабочих элементов деформирующих протяжек.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ЭЛЕМЕНТА ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2303507C1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 2013 |

|

RU2560477C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 1987 |

|

SU1651444A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| Способ изготовления прокатного валка | 1989 |

|

SU1731312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1997 |

|

RU2120363C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ЭЛЕМЕНТА ДЛЯ ДЕФОРМИРУЮЩИХ ПРОТЯЖЕК, заключающийся в изготовлении кольца- с заборным конусом, цилиндрической частью и обратным конусом с последующим наплавлением на его рабочую поверхность износостойкого материала, отличающийся тем, что, с целью повыщения прочности, на рабочей поверхности кольца перед наплавкой выполняют желоб профилем, соответствующим траектории главных напряжений, возникающих в процессе работы, и по эвольвенте диаметром окружности, равным половине длины образующей заборного конуса и отложенным из точки пересечения образующих цилиндрической части и обратного конуса на прямой, являющейся продолжением образующей цилиндрической части так, что наибольшая глубина желоба расположена в плоскости окружности, по которой цилиндрическая часть кольца соединяется с обратным конусом. i 2. Способ по п. 1, отличающийся тем, что кривая профиля желоба на участке обw ратного конуса отличается от траектории главных напряжений и выполнена по касательной к эвольвенте, перпендикулярной к оси деформирующего кольца, f о со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 0 |

|

SU407678A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-07—Публикация

1980-04-16—Подача