Изобретение относится к черной металлургии и предназначено для использования преимущественно в сталеплавильном производстве при выплавке стали для проката повышенной прочности.

Известна выбранная в качестве прототипа сталь [1], содержащая, мас.%: углерод 0,12-0,25, марганец 0,70-1,60, кремний 0,20-0,70, хром 0,10-0,35, ванадий 0,04-0,20, алюминий 0,015 - 0,008, медь 0,15 - 0,60, никель 0,15 - 0,50, кальций 0,006-0,10, азот 0,005-0,03, железо остальное.

Существенным недостатком стали являются низкие механические свойства и ударная вязкость.

Известна кроме того сталь [2], содержащая, мас.%: углерод 0,01-0,12, марганец 1,30-1,70, кремний 0,50 - 0,80, алюминий 0,005-0,020, хром 0,01-0,30, никель 0,01-0,30, медь 0,01-0,30, железо остальное.

Существенными недостатками стали являются низкие механические свойства и ударная вязкость, как при положительных, так и при отрицательных температурах.

Техническая задача изобретения - повышение механических свойств и ударной вязкости стали.

Для достижения этого сталь, содержащая углерод, марганец, кремний, алюминий, хром, никель, медь, азот, ванадий, кальций и железо, отличается тем, что она содержит компоненты в следующем соотношении, мас.%:

Углерод - От 0,01 - до менее 0,12

Марганец - 1,30 - 1,70

Кремний - 0,50 - 0,80

Алюминий - 0,05 - 0,020

Хром - 0,01 - 0,30

Никель - 0,01 - 0,30

Медь - 0,01 - 0,30

Азот - 0,005 0,015

Ванадий - 0,03 - 0,09

Кальций - 0,001-0,10

Железо - Остальное

Состав заявляемой стали выбран с учетом следующих предпосылок.

Алюминий в заявляемых пределах способствует измельчению зерна стали и, как следствие, увеличивает ударную вязкость при положительных температурах. При увеличении содержания алюминия более 0,020% ударная вязкость падает и увеличивается отбраковка стали по поверхностным дефектам вследствие снижения пластических свойств стали, а при снижении концентрации менее 0,005% измельчение зерна незначительно и ударная вязкость не удовлетворяет требованиям стандарта.

Кальций, присутствующий в стали в пределах 0,0001-0,10%, способствует глобуляризации включений, вступая в реакцию с серой, нейтрализует вредное влияние последней и образует комплексы, исключающие образование строчечных включений неправильной формы, являющихся при прокатке стали концентраторами напряжений. Кроме того, заявляемое содержание кальция в стали гарантирует хорошую раскисленность стали (низкого содержания в ней кислорода), что снижает вероятность загрязненности стали другими оксидными включениями и повышает ее механические свойства. Введение в сталь более 0,10% кальция ведет к растворению последнего в стали с последующим снижением механических свойств стали.

Ванадий способствует повышению как пластических свойств, так и вязкости стали. Особенно резко проявляется повышение ударной вязкости при отрицательных температурах. Превышение содержания ванадия более 0,09% значительно удорожает стоимость стали без какого-либо увеличения механических свойств стали.

Азот в заявляемых пределах, вступая в соединения с ванадием и алюминием, способствует нитридоупрочнению стали, повышая тем самым прочностные свойства, причем выбранное соотношение не снижает пластичность и вязкость стали.

Никель, присаживаемый в данных пределах, позволяет в сочетании с элементами, входящими в состав заявляемой стали, увеличить пластичность стали, а также ударную вязкость при низких температурах.

Хром, присаживаемый в пределах 0,01-0,30%, создает условия для повышения предела прочности и текучести, а также твердости стали и при этом не снижает пластичность стали при прокатке (образование поверхностных дефектов). Превышение заявляемого верхнего предела ведет к повышению трещиночувствительности стали.

Для определения механических свойств и ударной вязкости была выплавлена в 100-тонных дуговых электросталеплавильных печах сталь с заявляемыми граничными, выходящими за граничные, а также оптимальными значениями. Прокатка стали осуществлялась на листы толщиной 30 мм.

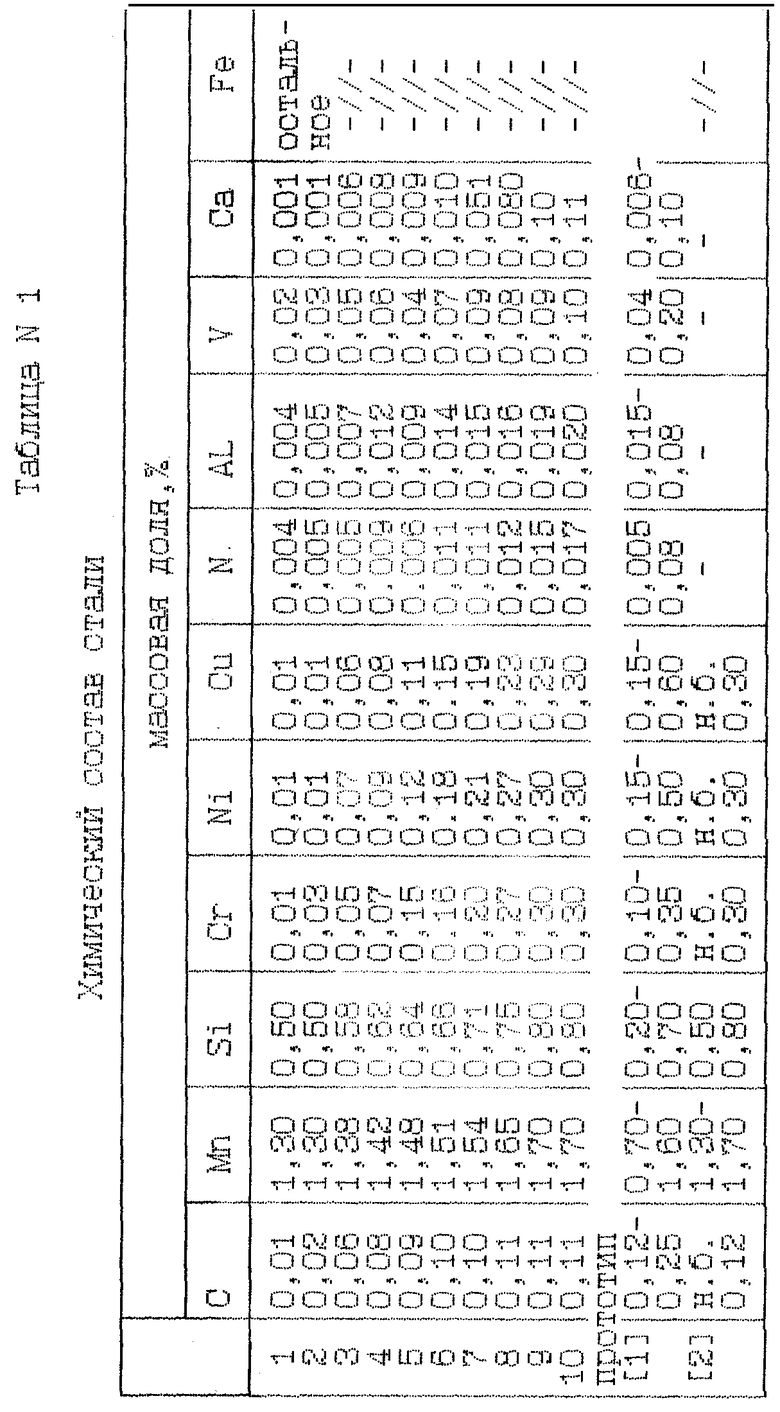

Химический состав полученной стали приведен в таблице 1.

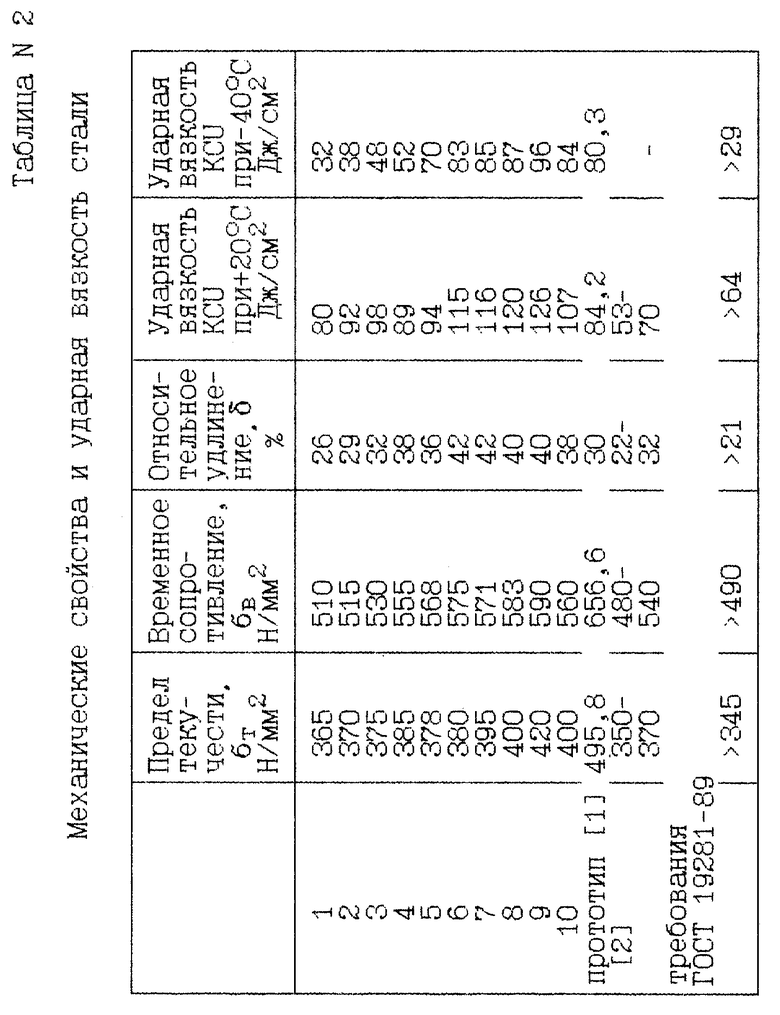

В таблице 2 приведены результаты механических испытаний для различных составов заявляемой стали.

Согласно данным проведенных испытаний, заявляемая сталь в сравнении с прототипом обладает следующими преимуществами: повышаются механические свойства и увеличивается ударная вязкость стали как при положительных, так и при отрицательных температурах.

Источники информации, принятые во внимание при экспертизе.

1. А.с. СССР N 519491 C 22 C 33/00.

2. ГОСТ 24182-80 "Прокат из стали повышенной прочности".

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2008 |

|

RU2364657C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1999 |

|

RU2197553C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| СТАЛЬ | 1999 |

|

RU2154693C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| СТАЛЬ | 2005 |

|

RU2303647C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| КОЛЕСНАЯ СТАЛЬ | 2007 |

|

RU2368693C2 |

| НИЗКОУГЛЕРОДИСТАЯ НИЗКОЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГО ГОРЯЧЕКАТАНОГО СОРТОВОГО И ФАСОННОГО ПРОКАТА | 2012 |

|

RU2495148C1 |

Изобретение относится к черной металлургии и предназначено для использования преимущественно в сталеплавильном производстве при выплавке стали для проката повышенной прочности. Предложенная сталь содержит компоненты в следующем соотношении, мас.%: углерод от 0,01 до менее 0,12, марганец 1,30 - 1,70, кремний 0,50 - 0,80, алюминий 0,005 - 0,020, хром 0,01 - 0,30, никель 0,01 - 0,30, медь 0,01 - 0,30, азот 0,005 - 0,015, ванадий 0,03 - 0,09, кальций 0,001 - 0,10, железо - остальное. Техническим результатом изобретения является повышение механических свойств и ударной вязкости стали. 2 табл.

Сталь, содержащая углерод, марганец, кремний, алюминий, хром, никель, медь, азот, ванадий, кальций и железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

Углерод - От 0,01 до менее 0,12

Марганец - 1,30 - 1,70

Кремний - 0,50 - 0,80

Алюминий - 0,005 - 0,020

Хром - 0,01 - 0,30

Никель - 0,01 - 0,30

Медь - 0,01 - 0,30

Азот - 0,005 - 0,015

Ванадий - 0,03 - 0,09

Кальций - 0,001 - 0,10

Железо - Остальноео

| SU 519491, 28.07.1976 | |||

| Сталь | 1981 |

|

SU954491A1 |

| Сталь | 1978 |

|

SU679639A1 |

| RU 94041147 A1, 20.04.1996 | |||

| JP 07188837 A, 25.07.1995 | |||

| Сталь | 1976 |

|

SU582325A1 |

| Сталь | 1982 |

|

SU1070204A1 |

Авторы

Даты

2000-12-10—Публикация

1997-12-30—Подача