Изобретение относится к технологиям подготовки минеральных остатков от сжигания твердого топлива к отвальному хранению, в частности зол, содержащих существенное количество извести, например высококальциевой золы от сжигания углей или сланцев. Оно может также применяться при складировании дисперсных минеральных отходов, обладающих вяжущими свойствами.

Известен способ обработки золы перед удалением ее в золоотвал, включающий перемешивание золы и шлака с водой и транспортирование полученной смеси (пульпы) по трубам на гидрозолоотвал, в пределах которого минеральные частицы осаждаются, образуя «пляж», а осветленная вода либо возвращается на повторное использование, либо после соответствующей очистки сбрасывается в природную систему водосбора (Вишня Б.Л., Уфимцев В.М. Способы золоудаления в отечественной теплоэнергетике: Развитие, экология //Материалы Международного форума «Инновационные технологии 21-го века», М. Ноосфера, 2004, с.119). Недостатком упомянутого способа является повышенная потребность в воде, 15-25 м3/т золошлаков, что обуславливает повышенные объемы ее потребления и, как следствие, значительные затраты на создание системы трубопроводов и ограждающих дамб а также повышенные энергозатраты на транспортирование пульпы и оборотной, «осветленной», воды. Кроме того, золошлаки из гидрозолотвала содержат значительное количество влаги и отличаются неоднородностью по зерновому и фазовому составу, что осложняет их использование в качестве минерального сырья.

Известен способ обработки золы перед удалением в золоотвалы, включающий перемешивание высококальциевой золы, содержащей свыше 20% оксида кальция, с 60-150% воды, транспортирование и механическую активацию полученной смеси до гелеобразного состояния, снижающего водоотделение (Способ обработки золы перед удалением в золоотвалы. SU 1629696 А1 от 30.05.88, опубл. 23.02.91. Бюл. №7). Недостатком этого способа является, что в нем единое устройство, центробежный насос, осуществляет активацию смеси и транспортирование активированной смеси в отвал. В зависимости от свойств золы соотношение между количеством активируемой смеси и смесью, поступающей на складирование, изменяется в весьма широких пределах - от 1 до 15. То есть при благоприятном составе половина пульпы, выходящей из насоса, возвращается на активацию, а вторая поступает на транспортирование. При неблагоприятном составе золы лишь одна часть идет на складирование, а 14 частей возвращаются на активацию. Столь значительное изменение выхода смеси для складирования сопровождается пропорциональным снижением ее скорости, что может привести к осаждению крупных частиц золошлаков в трубопроводе и, как следствие, к его закупорке. Кроме того, активация смеси с помощью рабочего колеса центробежного насоса, предназначенного для транспортирования, недостаточно эффективна, а активированная смесь с оптимальной подвижностью зачастую имеет неоптимальные сроки схватывания.

Технической задачей, решаемой в изобретении, является повышение надежности работы системы золоудаления и снижение затрат на ее эксплуатацию.

Указанная задача решается тем, что используют способ обработки высококальциевой золы-уноса перед удалением в золоотвалы, включающий перемешивание золы с водой при соотношении 0,6-1,5, транспортирование водозоловой смеси по трубопроводам до золоотвала и механическую активацию смеси в устройстве роторного типа с изменяющейся скоростью вращения ротора и последующей подачей ее на складирование посредством центробежного насоса, в котором для активации смеси используют устройство роторного типа, включающее корпус в виде улитки и рабочее колесо, на котором устанавливают радиальные лопасти, а для транспортирования активированной смеси в отвал используют центробежный насос, имеющий постоянное число оборотов рабочего колеса. В процесс активации в смесь вводят добавки, регулирующие ее подвижность и сроки схватывания,

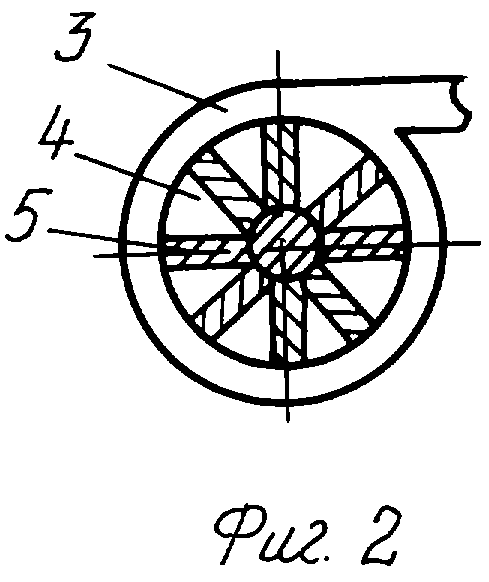

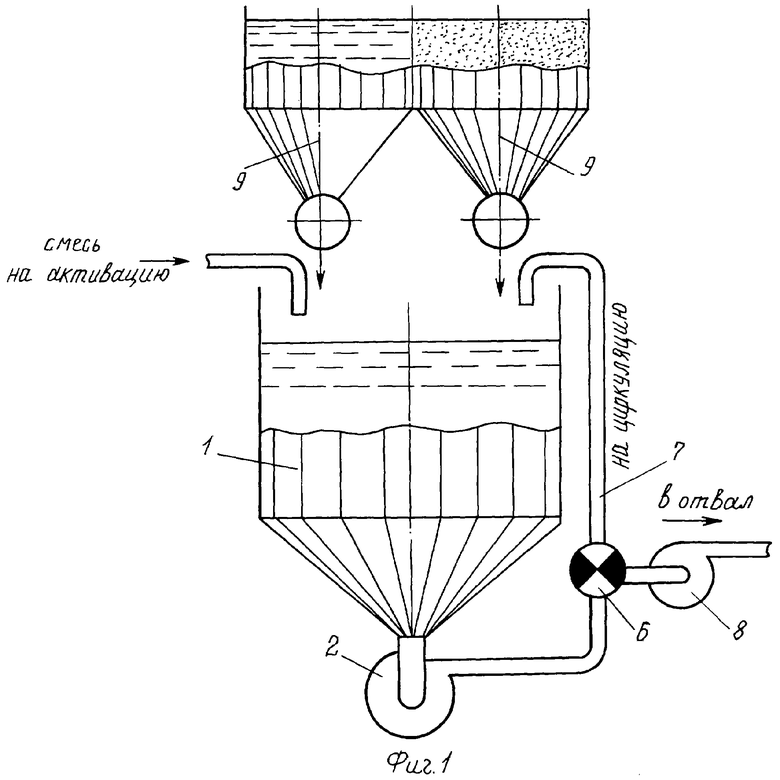

На фиг.1 схематически изображен технологический процесс обработки золы заявляемым способом. На фиг.2 приведен разрез роторного активатора.

Смесь с заданным водозольным отношением поступает в приемную емкость 1, из которой она поступает на активацию в устройство 2, включающее корпус в виде улитки 3 и рабочее колесо. Уровень активации регулируют продолжительностью (количеством циклов воздействия активатора на смесь) и интенсивностью (числом оборотов ротора). Для повышения эффективности механического воздействия рабочего колеса 4 на смесь в его конструкции применяют радиально установленные лопасти 5. Смесь, выходящая из улитки 3 посредством арматуры 6, в заданном соотношении распределяется между линией рециркуляции 7 и насосной установкой 8, подающей пульпу в отвал. Для экстренного корректирования в случае существенного отклонения свойств смеси от оптимальных параметров предусмотрена установка емкостей для сухих и жидких добавок 9. Их применение оказывает существенное влияние на гелеобразование, что облегчает получение смеси, заданной подвижности с оптимальными сроками схватывания.

В известном способе для непрерывной активации водозольной смеси используют роторное устройство в виде центробежного насоса, включающее улитку и рабочее колесо с регулируемой скоростью вращения. Рабочее колесо состоит из несущих дисков и установленных между ними лопастей /2/. Механическая активация смеси посредством рабочего колеса центробежного насоса недостаточно эффективна, так как его конструкция соответствует решению задачи транспортирования с максимальным к.п.д. Минимальные потери энергии в улитке насоса достигают плавно изогнутым профилем лопастей, расположенных между двумя дисками рабочего колеса. Однако такой профиль малоэффективен для механической активации, для усиления которой предлагается использовать конструкцию рабочего колеса с радиальными лопастями, что ужесточает механическое воздействие лопастей на частицы золы.

Экспериментальную проверку заявляемого способа осуществляли на лабораторной установке, которая в исходном варианте имела рабочее колесо с плавно изогнутыми лопастями, которое заменили аналогом, состоящем из диска с 6 радиальными лопастями. В основе установки использован узел, состоящий из двигателя, мощностью 0,7 кВт, 970 об/мин, на валу которого установлено рабочее колесо диаметром 70 мм. В опытах использовали золы от сжигания горючих сланцев, хим.состав и другие свойства которых приведены в таблицах 1-3. Нормальную густоту и сроки схватывания зольного теста в табл.3 определяли на вискозиметре Вика в соответствии с ГОСТ 310-60.

Ниже, в табл.3, приведены результаты сравнительных испытаний, проведенных до и после реконструкции. В испытаниях использовали смеси водозольным отношением, равным 1, то есть масса жидкой составляющей смеси равна массе золы.

В опытах 5, 6 и 7 применяли смеси с водозольным отношением 0,8 на водной основе. В смесь 5 вводили добавку - сульфитдрожжевую бражку (СДБ) в виде водного раствора. В опыте 6 использовали лигносульфонат технический (ЛСТ). Количество сухого СДБ в составе водного раствора соответствовало 0,3% активного вещества в пересчете на сухое относительно зольной составляющей смеси. ЛСТ использовали в сухом виде. В опыте 7 в золу 1 вводили повышенное(0,7%) количество ЛСТ.

В таблице обозначено: D, - диаметр расплыва лепешки на вискозиметре АзНИИ. В/О - величина водоотделения смеси после активации. * - смесь затворяли оборотной водой. Оборотная вода имела солесодержание 9,5% и рН-показатель, равный 12,5. В опытах 1-6 схватывание смеси наступило в течение 3-5 минут после завершения активации. В опыте 7 схватывание смеси произошло спустя 11 минут после окончания активации.

Из представленного следует, что в сравнении с прототипом предлагаемое устройство обеспечивает значительное, примерно на 30%, сокращение продолжительности активации без ухудшения свойств зольного теста. Наиболее вероятной причиной сохранения свойств зольного теста при использовании рабочего колеса предлагаемой конструкции и одновременного сокращения продолжительности активации следует считать повышение эффективности гидромеханической активации при использовании активатора с радиальными лопастями, что ужесточает воздействие активатора на частицы золы. В случае введения малого количества пластифицирующих добавок, опыты 5 и 6, наблюдали ускоренное гелеобразование, что обусловлено снижением доли жидкой составляющей в смеси. При удвоении количества пластификатора, опыт 7, напротив, имело место замедление структурообразования зольного камня, что выразилось в замедлении схватывания смеси. Отмеченное отличие, вероятно, вызвано избыточным количеством пластификатора на поверхности зольных частиц, что тормозит их гидратацию. Вид и количество добавки, регулирующей гелеобразование смеси при ее активации определяют исходя из конкретных свойств золы. С учетом значительных объемов выхода золы в качестве таковой целесообразно применять местные отходы в количестве не более 1%.

Использование предлагаемого способа позволит повысить надежность золошлакоудаления особенно в случае низкого, менее 1, водозольного отношения, при одновременном снижении капитальных и эксплуатационных затрат. Последнее обеспечивает функциональное разделение операций активации и транспортирования, каждую из которых осуществляют в оптимальном по технологическим и энергетическим показателям режиме, а также в уменьшении количества и мощности оборудования, задействованного в системе золоудаления. Можно ожидать, что применение изобретения снизит затраты на складирование золы в сравнении с известным способом на 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки золы перед удалением в золоотвалы | 1988 |

|

SU1629696A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ С ЦЕЛЬЮ ПОЛУЧЕНИЯ КОНДИЦИОННЫХ ЗОЛЬНЫХ ПРОДУКТОВ | 2014 |

|

RU2569132C1 |

| Способ получения вяжущего из высококальциевой золы-уноса | 1991 |

|

SU1818313A1 |

| СПОСОБ УСТРОЙСТВА ПРОТИВОФИЛЬТРАЦИОННОГО ПОКРЫТИЯ НАКОПИТЕЛЕЙ ВОДОСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА | 2002 |

|

RU2237776C2 |

| Система удаления высококальциевых золошлаков | 1981 |

|

SU998818A1 |

| СПОСОБ СКЛАДИРОВАНИЯ ЗОЛОШЛАКОВОГО МАТЕРИАЛА | 2000 |

|

RU2185477C2 |

| Система гидравлического удаления золы и шлака | 1985 |

|

SU1377515A1 |

| Способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций с целью получения кондиционных зольных продуктов и кондиционный зольный продукт | 2018 |

|

RU2700612C1 |

| Способ устройства противофильтрационного покрытия шламонакопителей и золоотвалов | 1989 |

|

SU1670032A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2494816C1 |

Изобретение относится к технологиям подготовки минеральных остатков от сжигания твердого топлива к отвальному хранению, в частности зол, содержащих существенное количество извести, например высококальциевой золы от сжигания углей или сланцев. Оно может также применяться при складировании дисперсных минеральных отходов, обладающих вяжущими свойствами. Позволяет повысить надежность работы системы золоудаления и снизить затраты на ее эксплуатацию. Способ включает перемешивание золы с водой при соотношении 0,6-1,5, транспортирование водозоловой смеси по трубопроводам до золоотвала и механическую активацию смеси в устройстве роторного типа с изменяющейся скоростью вращения ротора и с последующей подачей ее на складирование посредством центробежного насоса. Для активации смеси используют устройство роторного типа, включающее корпус в виде улитки и рабочее колесо, на котором устанавливают радиальные лопасти. Для транспортирования смеси в отвал используют центробежный насос, имеющий постоянное число оборотов рабочего колеса. В процессе активации в смесь вводят добавки, регулирующие ее подвижность и сроки схватывания. 2 ил., 3 табл.

Способ обработки высококальциевой золы-уноса перед удалением в золоотвалы, включающий перемешивание золы с водой при соотношении 0,6-1,5, транспортирование водозоловой смеси по трубопроводам до золоотвала и механическую активацию смеси в устройстве роторного типа с изменяющейся скоростью вращения ротора и с последующей подачей ее на складирование посредством центробежного насоса, отличающийся тем, что для активации смеси используют устройство роторного типа, включающее корпус в виде улитки и рабочее колесо, на котором устанавливают радиальные лопасти, при этом для транспортирования активированной смеси в отвал используют центробежный насос, имеющий постоянное число оборотов рабочего колеса, а в процессе активации в смесь вводят добавки, регулирующие ее подвижность и сроки схватывания.

| Способ обработки золы перед удалением в золоотвалы | 1988 |

|

SU1629696A1 |

| Способ заполнения с одновременным уплотнением поверхностных складских площадок отходами электро- и теплоэлектростанций и теплоцентралей | 1981 |

|

SU1255067A3 |

| Система удаления высококальциевых золошлаков | 1981 |

|

SU998818A1 |

| Способ приготовления газобетонной смеси | 1989 |

|

SU1738801A1 |

| Способ получения безобжигового зольного гравия из высококальциевых зол | 1989 |

|

SU1691345A1 |

| СПОСОБ ПОДГОТОВКИ ЗОЛЫ-УНОСА ОТ СЖИГАНИЯ УГЛЕЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2138339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТО-ВОДНОЙ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257294C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1993 |

|

RU2029755C1 |

Авторы

Даты

2007-08-10—Публикация

2005-11-30—Подача