Изобретение относится к производству строительных материалов и может быть использовано при изготовлении безобжигового гравия из зол теплоэлектростанций с повышенным содержанием свободного оксида кальция - СаО свободный.

Цель изобретения - повышение прочности гравия, снижение его стоимости и сокращение длительности изготовления.

Способ получения безобжигового зольного гравия из высококальциевых зол включает нагрев золы с водой до 70-95°С, перемешивание в течение 5-10 мин при соотношении золы и воды 1:(0,8-1,2), гранулирование и последующее твердение.

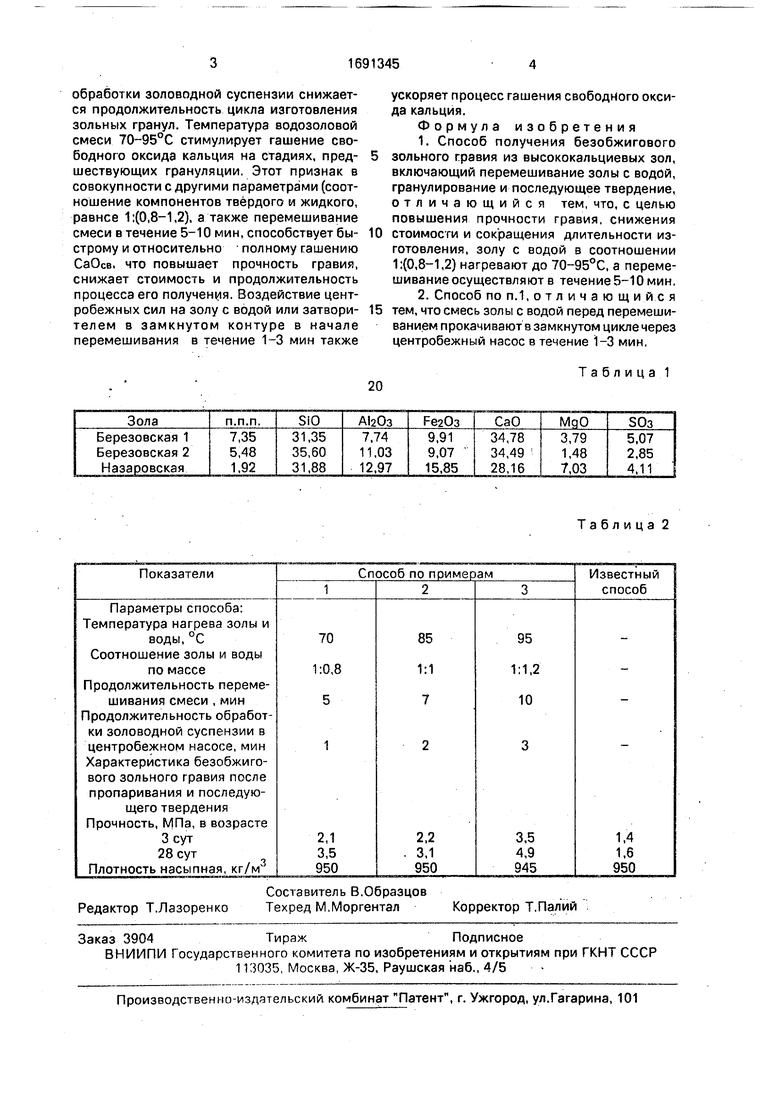

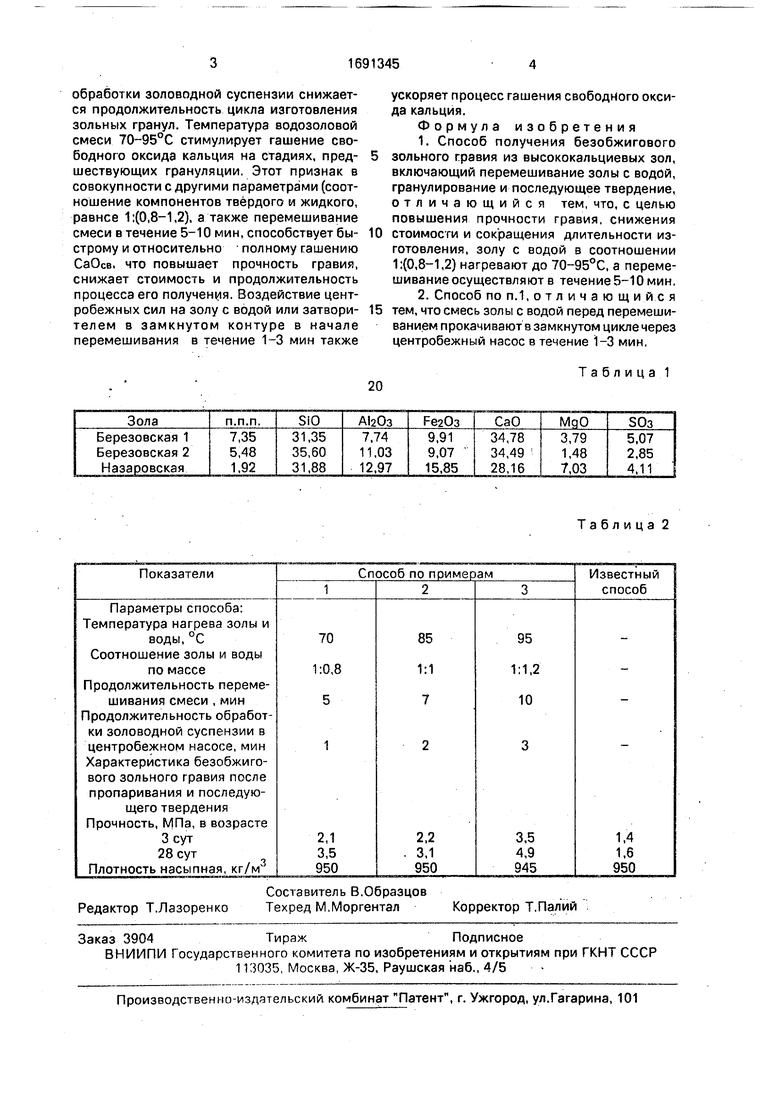

В качестве высококальциевых зол теплоэлектростанций используют золы уноса сухого отбора, химический состав которых представлен в табл. 1.

Пример. Золу и воду нагревают до 70-95°С, затем при их соотношении 1:(0,8

1,2) перемешивают в течение 5-10 мин. Смесь золы и воды гранулируют на тарельчатом грануляторе. Полученные гранулы выдерживают 4 ч, а затем пропаривают при 85°С в течение 5 ч.

Для усиления эффекта гидратации золы золоводную суспензию предварительно обрабатывают путем прокачивания центробежным насосом в замкнутом цикле в течение 1-3 мин.

Свойства получаемого безобжигового зольного гравия из высококальциевой золы, в частности Назаровской ГРЭС, представлены в табл. 2 в сопоставимых условиях.

Безобжиговый зольный гравий характеризуется насыпной плотностью 945-950 кг/м3, прочностью 3,1-4,9 МПа. Зольный гравий получают без применения вяжущего, что обуславливает снижение его стоимости.

За счет повышения гидравлической активности золы на стадии приготовления и

(

ю со

4 (Л

обработки золоводной суспензии снижается продолжительность цикла изготовления зольных гранул. Температура водозоловой смеси 70-95°С стимулирует гашение свободного оксида кальция на стадиях, предшествующих грануляции. Этот признак в совокупности с другими параметрами (соотношение компонентов твердого и жидкого, равнее 1:(0,8-1,2), а также перемешивание смеси в течение 5-10 мин, способствует быстрому и относительно полному гашению СаОсв, что повышает прочность гравия, снижает стоимость и продолжительность процесса его получения. Воздействие центробежных сил на золу с водой или затвори- телем в замкнутом контуре в начале перемешивания в течение 1-3 мин также

ускоряет процесс гашения свободного оксида кальция.

Формула изобретения

1.Способ получения безобжигового зольного гравия из высококальциевых зол,

включающий перемешивание золы с водой, гранулирование и последующее твердение, отличающийся тем, что, с целью повышения прочности гравия, снижения стоимости и сокращения длительности изготовления, золу с водой в соотношении 1:(0,8-1,2) нагревают до 70-95°С, а перемешивание осуществляют в течение 5-10 мин.

2.Способ по п.1,отличающийся тем, что смесь золы с водой перед перемешиванием прокачивают в замкнутом цикле через центробежный насос в течение 1-3 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления безобжигового зольного гравия | 1985 |

|

SU1286560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

| Вяжущее вещество на основе высококальциевой золы-уноса | 2022 |

|

RU2798801C1 |

| Способ получения безобжигового зольного гравия | 1986 |

|

SU1350140A1 |

| Сырьевая смесь для изготовления безобжигового зольного гравия | 1986 |

|

SU1315417A1 |

| Способ приготовления портландцементного вяжущего с добавлением высококальциевой золы теплоэлектростанций | 2020 |

|

RU2748328C1 |

| Сырьевая смесь для изготовления безобжигового зольного гравия | 1990 |

|

SU1731756A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОБЕТОНОВ | 1994 |

|

RU2107052C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО ВЯЖУЩЕГО С ДОБАВЛЕНИЕМ ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ ТЕПЛОЭЛЕКТРОСТАНЦИЙ | 2014 |

|

RU2553667C1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления безобжигового зольного гравия из высококальциевых зол без применения вяжущего. С целью повышения прочности гравия, снижения стоимости и сокращения длительности изготовления золу и воду нагревают до 70-9Б°С, а затем перемешивают в течение 5-10 мин при соотношении золы и воды 1:(0,8-1,2) Получаемый зольный гравийимеетнасыпнуюплстность945--950кг/м3. прочность 3,1-4,9 МПа. 1 з.п.ф-лы, 2 табл.

Таблица 2

| Безобжиговый зольный заполнитель | 1983 |

|

SU1293141A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения безобжигового зольного гравия | 1986 |

|

SU1350140A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-15—Публикация

1989-05-23—Подача