Изобретение относится к прокатному производству и может быть использовано при изготовлении сортовых гнутых профилей на станах легкого типа.

Одним из обязательных узлов листопрокатных станов (в том числе - профилегибочных) являются разматыватели рулонной полосовой стали, предназначенные для подачи заготовки в прокатные клети. Наиболее часто используются барабанные или дорновые разматыватели, которые работают с рулонами конкретных внутренних диаметров, что является существенным их недостатком.

Разматыватели барабанного типа достаточно подробно описаны, например, в книге под ред. И.С.Тришевского. «Производство гнутых профилей (оборудование и технология)», М., «Металлургия», 1982, с.118-120.

Известно устройство для разматывания рулонов (разматыватель), предназначенное для полос толщиной до 1,2 мм и оборудованное специальными роликами для захвата конца полосы (см. англ. пат. №988334, кл. В23К, опубл. 07.04.65 г.). Недостатком этого устройства является сложность его конструкции, что удорожает обслуживание механизма и повышает трудозатраты.

Наиболее близким аналогом к заявляемому устройству является разматыватель профилегибочного агрегата по пат. РФ №2183524, кл. В21С 47/18, опубл. в БИ №17, 2002 г.

Этот разматыватель агрегата легкого типа содержит установленные на стойках боковые крестовины-ограничители заданных размеров, выполненные с возможностью изменения расстояния между ними по горизонтали, и характеризуется наличием трех опорных роликов, средний из которых имеет меньший диаметр и является поддерживающим.

Недостатком известного разматывателя является возможность «завальцовки» кромок разматываемой полосы, контактирующих с внутренними плоскостями крестовин, а также повышенный износ последних.

Технической задачей предлагаемого изобретения является профилактика дефектов («завальцовки») разматываемых полос, повышение работоспособности разматывателя и снижение производственных затрат.

Для решения этой задачи у разматывателя профилегибочного стана, преимущественно сортового легкого типа, содержащего установленные на стойках боковые крестовины-ограничители заданных размеров, выполненные с возможностью изменения расстояния между ними по горизонтали, на внутренних поверхностях крестовин размещены на осях цилиндроконические ролики, при этом ролики занимают 0,53...0,58 длины «l» одной ветви каждой крестовины, а диаметр цилиндрической части ролика может составлять 0,75...0,80 его высоты h=(0,110...0,115)·l и угол наклона образующей конической части ролика к его оси находится в пределах 30...38°.

Сущность заявляемого технического решения заключается в уменьшении сил трения между кромками разматываемой полосы и в оптимизации контактной площади между этими кромками и роликами крестовин. В результате этого практически исключается «завальцовка» (заворот) кромок, в особенности тонких (до 1,5 мм) полос, а также значительно возрастает срок службы боковых крестовин-ограничителей.

Действительно, у смотанных в рулоны полос наблюдается «выход» от дельных витков на некоторую величину за торцевые плоскости рулона. С целью уменьшения зажатия кромок этих витков крестовинами известной конструкции (без роликов) приходится раздвигать их, что неизбежно приводит при уменьшении величины выступающих кромок к колебаниям рулона (в особенности - относительно малой ширины: до 100 мм) в вертикальной плоскости, что ухудшает процесс размотки и приводит к увеличению износа подшипниковых опор роликов, поддерживающих рулон (его вес может достигать 4...5 т).

Оптимизация площади контакта роликов с полосой позволяет свести до минимума указанные колебания рулона при достаточно надежной его фиксации в вертикальной плоскости. Кроме того, наличие у роликов крестовин конических поверхностей исключает возможность контакта части кромок полосы с поверхностью роликов, что предотвращает «завальцовку» кромок и износ роликов.

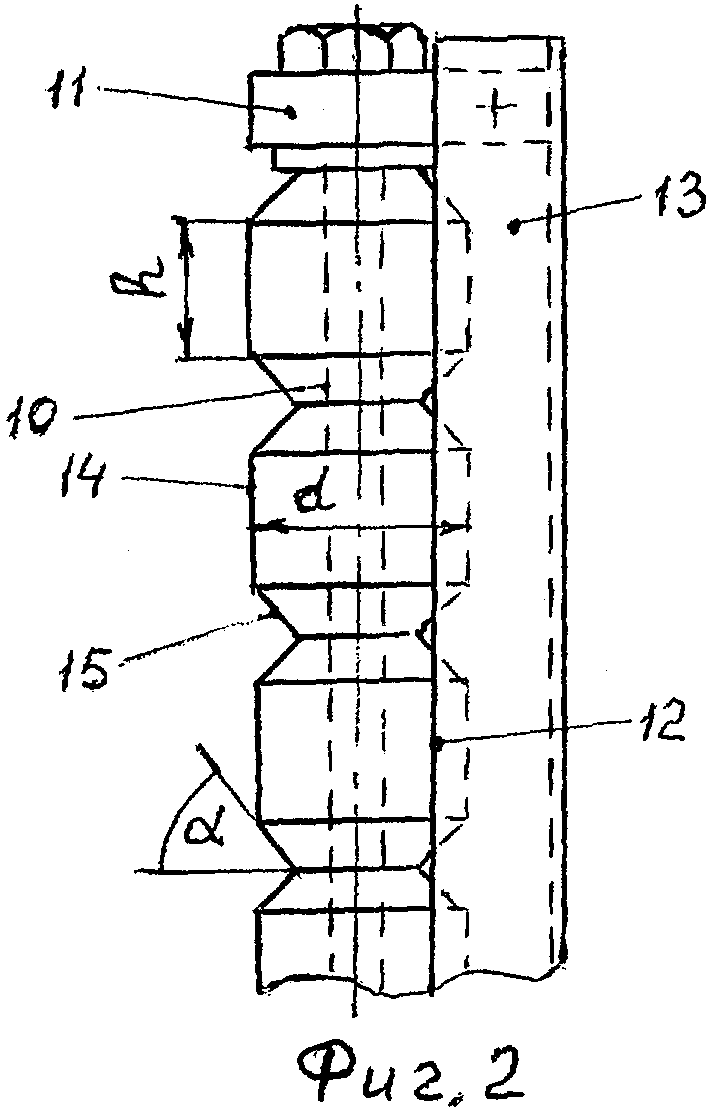

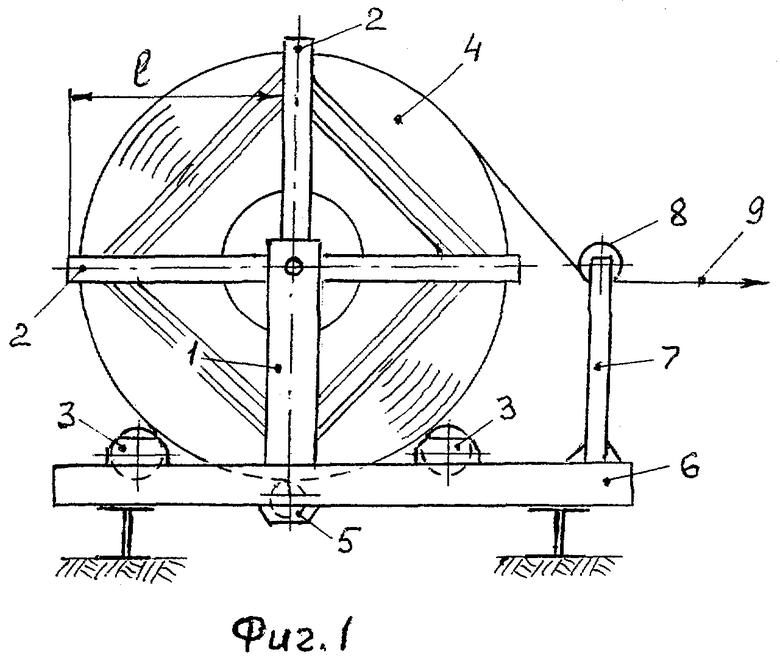

Предлагаемый разматыватель схематично показан на фиг.1, а вид его цилиндроконических роликов - на фиг.2.

На стойках 1 разматывателя (фиг.1) закреплены боковые крестовины-ограничители 2, между которыми на опорные ролики 3 устанавливается разматываемый рулон 4. Ролики 3 и поддерживающий ролик 5 (рулон опирается на него при уменьшении своего наружного диаметра) закреплены на основании 6 разматывателя. На этом же основании установлены стойки 7 ролика 8 перегиба полосы 9, подаваемой в стан. Рулон вращается за счет тянущего усилия (показано стрелкой), прикладываемого к полосе.

Ролики 14 (показана их часть) расположены на оси 10 (фиг.2), устанавливаемой в кронштейнах 11, крепящихся на внутренней поверхности 12 каждой ветви 13 крестовин 2. Ролики занимают 0,53...0,58 длины «l» этой ветви. При этом рекомендуемый диаметр цилиндрической части 14 ролика: d=0,75...0,80 высоты «h» ролика, которая в свою очередь равна (0,110...0,115)·l. Угол α наклона образующей 15 конической части ролика к его оси находится в пределах 30...38°.

Большая часть вышеприведенных зависимостей отдельных параметров разматывателя получена опытным путем и они являются эмпирическими. Эти зависимости проверены для рулонных полос толщиной 0,7...3,0 мм и шириной 50...350 мм при максимальном весе рулонов 4,5 т (см. ниже).

Отношение общей длины роликов (lp) к длине «l» ветви крестовины: lp/l=0,53...0,58 зависит от соотношения величин наружного диаметра D рулона и диаметра d его отверстия («очка»), которые для рулонной полосовой заготовки, используемой на сортовых профилегибочных станах легкого типа, находятся в ограниченных пределах.

Опытную проверку заявляемого устройства осуществляли в цехе гнутых профилей (ЛПЦ-7) ОАО «Магнитогорский металлургический комбинат».

С этой целью для размотки рулонов вышеуказанных параметров испытывали разматыватель предлагаемой конструкции, заявляемые параметры которого варьировались. Наилучшие результаты (отсортировка полосовой заготовки по дефектам их кромок в пределах 0,1...0,2% при максимальной стойкости роликов) получены для разматывателя, описанного выше. Отклонения от его оптимальных параметров ухудшали полученные результаты.

Так, износ роликов возрастал при lp<0,53 l, а при lp>0,58 l наблюдались затруднения при размотке рулона из-за увеличения контактной площади кромок полос с роликами.

При диаметре цилиндрической части роликов d<0,75 h в отдельных случаях на кромках наблюдались дугообразные вмятины (особенно у полос толщиной до 1 мм), очевидно из-за возрастания удельного давления ролика на кромку при уменьшении его диаметра. При d>0,8 h возрос расход металла и затраты на изготовление роликов (их общее количество в разматывателе - 32; материал - ст.9Х).

При высоте ролика h<0,11 l уменьшалась их общая длина lp, в результате чего часть внутренних витков разматываемого рулона «выступала» за его торцевые плоскости, что вызывало смятие кромок в конце размотки. Увеличение h>0,115 l приводило к необходимости удлинения ветвей крестовин, хотя наружный диаметр рулонов D оставался прежним.

Уменьшение угла наклона образующей конической части ролика к его оси (α<30°) уменьшало высоту цилиндрической части ролика и, следовательно, его контактную площадь с кромками полосы с отрицательными последствиями, указанными выше (возрастал износ роликов). При α<38° контактная площадь недопустимо увеличивалась, что ухудшало размотку рулонов.

Сравнительные испытания разматывателя, взятого в качестве ближайшего аналога, увеличили отсортировку полосовой заготовки до 0,5% с одновременным уменьшением рабочей кампании разматывателя (его крестовин) на 70...80%.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для выполнения поставленной задачи и его преимущества перед известным объектом.

По данным Центральной лаборатории контроля ОАО «ММК» использование предлагаемого разматывателя на сортовых профилегибочных станах легкого типа позволит уменьшить отходы металла и повысить работоспособность этого узла, что снизит производственные затраты (с учетом некоторого удорожания самого разматывателя) не менее чем на 5%.

Пример конкретного выполнения

Разматыватель сортового профилегибочного стана легкого типа 0,7...3,0×50...350 имеет вид, показанный на фиг.1.

Максимальный диаметр D разматываемых рулонов - 1600 мм, их вес - 4,3 т.

Длина одной ветви крестовины: l=800 мм; общая длина роликов на ветви: lр=0,55l=0,55×800=440 мм. Общее количество роликов разматывателя - 32.

Диаметр цилиндрической части ролика (см. фиг.2): d=0,77·h, где h=0,112 l=0,112×800˜90 мм, т.е. d=0,77×90˜69 мм.

Величина угла α=34°.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАТЫВАТЕЛЬ ПРОФИЛЕГИБОЧНОГО АГРЕГАТА | 2000 |

|

RU2183524C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2007 |

|

RU2343032C2 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| РАЗМАТЫВАТЕЛЬ РУЛОНОВ ЯЩИЧНОГО ТИПА | 1997 |

|

RU2131316C1 |

| Способ изготовления гнутых профилей и линия для его осуществления | 1991 |

|

SU1796311A1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ ЛЕГКОГО ТИПА | 1997 |

|

RU2118214C1 |

| Профилегибочный агрегат | 1990 |

|

SU1727943A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

| Способ формирования многослойного рулона | 1977 |

|

SU673341A1 |

Изобретение относится к прокатному производству, в частности к вспомогательному оборудованию профилегибочных агрегатов. Разматыватель преимущественно сортового профилегибочного стана легкого типа содержит установленные на стойках боковые крестовины-ограничители заданных размеров, выполненные с возможностью изменения расстояния между ними по горизонтали, на внутренних поверхностях крестовин размещены на осях цилиндро-конические ролики, при этом ролики занимают 0,53...0,58 длины l одной ветви каждой крестовины; диаметр цилиндрической части ролика может составлять 0,75...0,80 его высоты, h=(0,110...0,115)·l, а угол наклона образующей конической части ролика к его оси может быть в пределах 30...38°. Изобретение обеспечивает сокращение производственных затрат за счет уменьшения отходов металла. 2 з.п. ф-лы, 2 ил.

| РАЗМАТЫВАТЕЛЬ ПРОФИЛЕГИБОЧНОГО АГРЕГАТА | 2000 |

|

RU2183524C1 |

| РАЗМАТЫВАТЕЛЬ РУЛОНОВ ЯЩИЧНОГО ТИПА | 1997 |

|

RU2131316C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОНОВ | 2002 |

|

RU2227076C2 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СТРУННЫЙ АКСЕЛЕРОМЕТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2258230C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2011 |

|

RU2452335C1 |

| Способ линеаризации амплитудной характеристики параметрического измерительного преобразователя и устройство для его осуществления | 1978 |

|

SU909596A1 |

Авторы

Даты

2007-08-20—Публикация

2005-11-21—Подача