Предлагаемое изобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых сортовых профилей относительно малых размеров на многоклетевых профилегибочных станах.

Современные профилегибочные станы (агрегаты) содержат размытыватель, правильные машины, ножницы, собственно стан, отводящий рольганг и устройства для пакетирования и обвязки готовых профилей. Профилегибочные станы, в зависимости от своих параметров и размеров используемой полосовой заготовки, делятся на типы: тяжелые, средние и легкие. Пакетирующие устройства, как правило, оборудованы шлепперами, сдвигающими в поперечном направлении отдельные штуки профилей или целые пачки. Конструкции существующих профилегибочных агрегатов достаточно подробно описаны, например, в книге под ред. И.С.Тришевского "Производство гнутых профилей (оборудование и технология)", М.: "Металлургия", 1982, с. 68 - 97. Наиболее простую конструкцию имеют профилегибочные станы легкого типа.

Известен универсальный профилегибочный агрегат, содержащий разматыватель, правильную и сварочную машины, накопитель, ряд формующих клетей и устройства для протяжки, резки и разделения профилей, у которого клети выпаяны неприводными и имеются дополнительные дисковые и пресс-ножницы с компенсационными роликами, снабженные гидроприводом (см. авт.св. СССР N 1532122 кл. B 21 D 5/06, опубл. 30.12.89. БИ N 48).

Известен также профилегибочный агрегат, содержащий ряд последовательно установленных неприводных клетей с подушками, снабженными гидроцилиндрами, и тянущую клеть с приводными валками и подушками, также снабженными гидроцилиндрами, причем диаметры их плунжеров зависят от числа формирующих клетей и коэффициентов трения в калибрах валков неприводных и тянущей клетей (см. авт.св. СССР N 1555013 кл. B 21 D 5/06, опубл. 07.04.90. БИ N 13).

Недостатком обоих агрегатов является сложность их конструкции и наличие дорогостоящего гидропривода, что усложняет их эксплуатацию и повышает трудозатраты на производство гнутых профилей.

Наиболее близким аналогом к заявленному объекту является профилегибочный агрегат, описанный в книге В.И. Давыдова и М.П. Максакова "Производство гнутых тонкостенных профилей". - М.: Металлургиздат, 1959, с. 48 - 59.

Этот агрегат содержит разматыватель, ножницы и многоклетевой стан и характеризуется наличием сварочного устройства и автоматической пилы. Недостатком данного агрегата является отсутствие устройств для сбрасывания и пакетирования профилей, что снижает производительность агрегата и повышает трудозатраты.

Технической задачей предлагаемого изобретения является повышение производительности и снижение трудозатрат при изготовлении гнутых профилей относительно малых размеров на станах легкого типа.

Для решения этой задачи у профилегибочного агрегата, содержащего разматыватель, ножницы и многоклетевой стан, за последним дополнительно выполнены левый и правый карманы с торцевыми стенками (упорами) для пакетирования готовых профилей и сбрасыватель с передвижным упором, установленным на несущей балке, закрепленной на вертикальных стойках, которая выполнена с возможностью поворота по и против часовой стрелки на 10...20o и содержит симметричные поперечины, установленные с заданным шагом, боковые ветви которых наклонены к горизонтали под углом от 75...80oC до 10...20oC, при этом максимальный угол наклона - у первой по ходу профилирования поперечины, с последовательным уменьшением наклона в том же направлении на 8...10o для каждой последующей поперечины, а на балке по всей ее длине над поперечинами и выпуклостью вверх желоб заданной ширины, расположенный ниже уровня профилирования на 0,45...0,60 ширины жалоба, который выполнен с выпуклостью высотой 0,1... 0,2 от этой ширины, и за последней клетью стана могут дополнительно устанавливаться два горизонтальных приводных ролика.

Приведенные численные величины получены опытным путем и являются эмпирическими.

Сущность найденного технического решения заключается в создании на профилегибочном агрегате легкого типа возможности надлежащего пакетирования готовых профилей с помощью несложного по конструкции устройства, обеспечивающего немедленное сбрасывание готовых профилей любой длины в левый или правый карман под действием сил гравитации и инерции самих профилей.

При этом исключается "забуривание" отдельных движущихся штанг (в результате застревания предыдущей из них или "утыкания" штанг друг в друга), что исключает какое-либо травмирование профилей.

Действительно, наличие выпуклого желоба (с оптимальными параметрами) на сбрасывателе и его расположение ниже уровня профилирования (т.е. уровня движения штанг по стану), а также наличие поперечины с переменным углом наклона из ветвей к горизонтали и упора обеспечивают, во-первых, быстрое падение заднего конца предыдущей движущейся штанги, во-вторых, скольжение всей штанги в поперечном направлении и вниз ("по диагонали", в нужный карман) и, в-третьих, окончательное падение штанги в карман. При этом, изменяя угол поворота хребтовой балки (и, тем самым, наклон ветвей поперечины), можно варьировать величину поперечного перемещения штанги при падении в карман, что способствует равномерности заполнения его готовыми профилями.

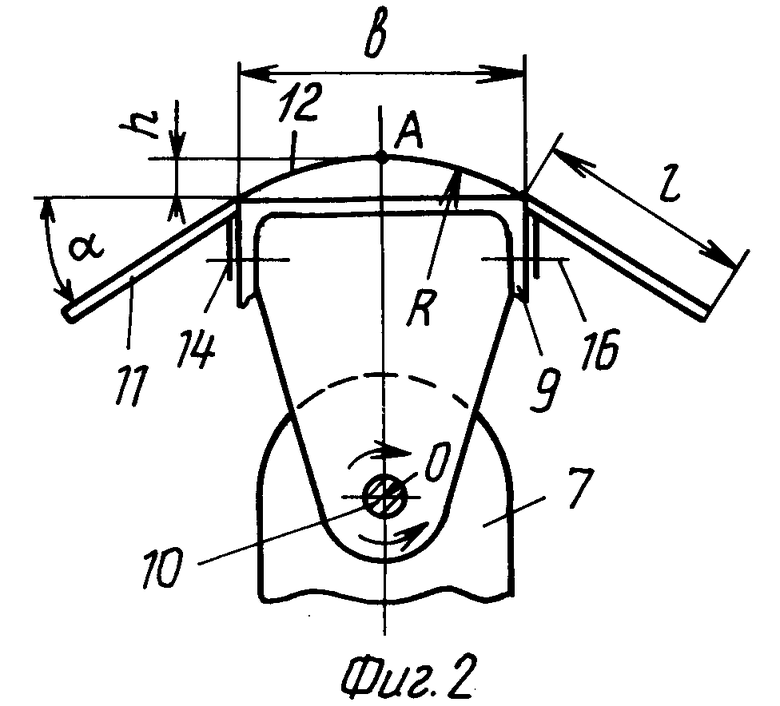

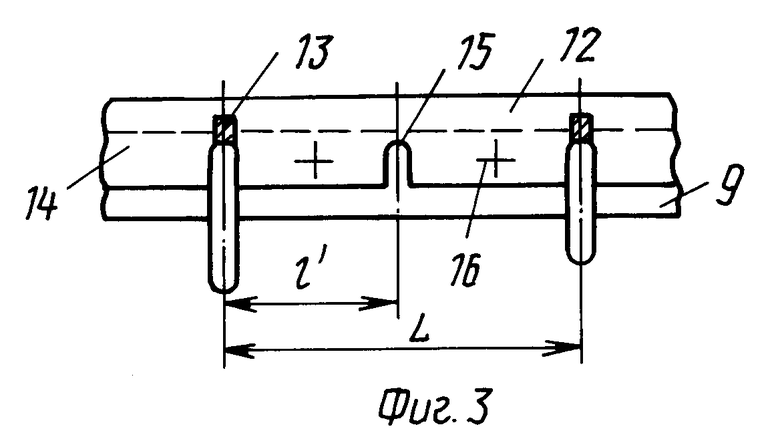

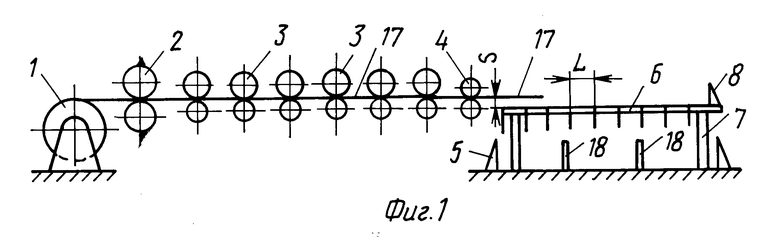

На фиг. 1 показано основное оборудование предлагаемого профилегибочного агрегата легкого типа, на фиг. 2 - узел крепления несущей балки к стойке, а также поперечина и желоб, смонтированные на балке, на фиг. 3 - вариант крепления поперечины и желоба на хребтовой балке.

Агрегат (см. фиг. 1) содержит последовательно установленные разматыватель 1, барабанные ножницы 2, многоклетевой стан 3, дополнительные горизонтальные ролики 4 (при необходимости когда, например, скорость движения штанг недостаточна, для улучшения сцепления роликов с полоской их бочки могут быть гуммированы резиной), карманы 5, расположенные слева и справа от осевой линии агрегата, сбрасыватель 6, несущая балка которого закреплена на вертикальных стойках 7 и на которой размещен передвижной упор 8.

Несущая балка 9 (например, швеллер) установлена на стойках 7 (см. фиг. 2) с помощью шарниров 10, что позволяет поворачивать ее относительно т. О в вертикальной плоскости. В специальных пазах балки установлены поперечины 11, ветви которых при "нулевом" угле поворота балки наклонены к горизонтали под углом α = 8...80° . На балке также закреплен выпуклый желоб 12 с шириной "b" и высотой h = (0,1...0,2) b, причем расстояние от т.A до т.O выбирается либо равным радиусу R изгиба поверхности желоба и поперечном сечении, либо меньше этого радиуса, величина которого, очевидно, равна R = (b2+4h2)/8h.

Апробированный вариант крепления поперечин и желоба показан на фиг. 3. В прямоугольный паз 13 балки 9 фиксированно укладывается средняя (также прямоугольная в сечении) часть поперечины с круглыми в сечении наклонными ветвями. На вертикальных плоскостях 14 желоба 12 вырезаны пазы 15, в которые входят поперечины, причем количество пазов и расстояния l1 между ними должны обеспечивать возможность изменения расстояния L (см. также фиг. 1) между поперечинами при переходе с одной длины штанги на другую. Желоб крепится к балке болтами 16.

При работе агрегата порезанная на мерные длины полоса 17 (фиг. 1) формируется в стане 3 и, выйдя из его последней клети (или дополнительных роликов 4), вследствие разницы δ в уровнях профилирования и желоба 12 падает после удара в упор 8 на поверхность желоба, соскальзывая по поперечинам 11 в требуемый карман 5, что обеспечивается предварительным поворотом балки 9 в нужную сторону. Перемещение штанг в кармане ограничивается торцевыми его стенками 6 и боковинами 18. По мере заполнения кармана возможно увеличение угла поворота хребтовой балки с уменьшением "вылета" ветвей поперечин.

Опытную проверку найденного технического решения производили на профилегибочном агрегате легкого типа 0,3 - 1,5•20-90 OAO "Магнитогорский меткомбинат".

С этой целью варьировали отдельные параметры сбрасывателя вышеописанной конструкции. Наилучшие результаты (отсутствие застреваний штанг на сбрасывателе, равномерное, без перекосов штанг, заполнение карманов и отсутствие механических повреждений профилей, в том числе оцинкованных) получены при предлагаемых параметрах сбрасывателя заявляемой конструкции.

Уменьшение максимальной и минимальной (80 и 10o) величины угла α приводило к несвоевременному падению либо заднего конца, либо всей штанги, что вызвало "забуривание" профилей и их перекос при укладке в карман; к аналогичному результату приводило и увеличение αmin= 10...20°. Уменьшение угла поворота балки (< 10o) вызвало замедление падения штанг, в результате чего их поверхность травмировалась следующими штангами. При увеличении же этого угла сверх 20o наблюдалось "забуривание" штанг от преждевременного перемещения переднего конца поперек сбрасывателя (профили малых сечения изгибаются от собственной тяжести при достаточно большой длине). Малая высота падения штанг (δ<0,45b) ухудшала сбрасывание штанг, а при δ>0,6b наблюдались повреждения поверхности оцинкованных профилей.

Величина Δα = 8...10° оказалась оптимальной для получения общего числа поперечин, обеспечивающего быстрое сбрасывание штанг.

Установлено, что длина ветвей поперечин зависит от ширины кармана, которая, в свою очередь, зависит от веса набираемой пачки профилей.

В наших опытах установка дополнительных горизонтальных гуммированных роликов требовалась только при скоростях профилирования менее 0,3 м/с. Величина соотношения h/b = 0,1...0,2, возможно, будет другой для профилей, изготовляемых из заготовки шириной менее 20 мм, либо более 90 мм (т.е. иной, чем на апробированном агрегате).

Было также проведено контрольное профилирование на известном агрегате - без сбрасывателя. Производительность при этом снизилась почти в 1,5 раза, а трудозатраты возросли примерно на 30%.

Таким образом, опытная проверка подтвердила приемлемость заявляемого объекта для решения поставленной задачи и его преимущество перед известным агрегатом.

Пример конкретного выполнения. Профилегибочный агрегат легкого типа для производства гнутых профилей из изготовки толщиной 0,3...1,5 мм и шириной 20. . .90 мм содержит разматыватель, барабанные ножницы, стан с 9 формующими клетями, дополнительные горизонтальные гуммированные ролики за IX клетью и сбрасыватель с карманами, показанный на фиг. 1-3. Скорость профилирования (движения полосы) - 0,2...0,6 м/с; длина готовых профилей - от 2 до 9 м.

Несущая балка выполнена из горячекатаного швеллера с высотой стенки 80 мм и закреплена на 6 вертикальных стойках с возможностью поворота в вертикальной плоскости в любую сторону на 15o за счет шарниров. В прямоугольные пазы балки уложены 8 поперечин с диаметром ветвей 16 мм, угол наклона которых к горизонтали изменяется от αmax= 77° до αmin= 14° через каждые 9o; длина наклонных ветвей l = 100 мм.

На балке поверх поперечин уложен желоб с b = 80 мм и h = 15 мм (R ≅ 61 мм), на плоских поверхностях которого выполнены пазы с l = 300 мм для поперечин, расположенный ниже уровня профилирования стана на величину δ = 40 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА ПРОСЕЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2124409C1 |

| ТЯНУЩЕ-РЕЖУЩИЙ БЛОК ПРОФИЛЕГИБОЧНОГО АГРЕГАТА | 2000 |

|

RU2188100C1 |

| УЗЕЛ РАБОЧЕЙ КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2196016C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113928C1 |

| ЛЕТУЧИЕ БАРАБАННЫЕ НОЖНИЦЫ | 1997 |

|

RU2112631C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| ПРИВОД МНОГОКЛЕТЕВОГО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2188729C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| ПРИВОД МНОГОКЛЕТЕВОГО ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2110350C1 |

Изобретение относится к оборудованию для обработки металлов давлением, в частности для производства сортовых гнутых профилей малых размеров. Агрегат легкого типа содержит разматыватель, ножницы, многоклетевой стан, выполненные за станом левый и правый карманы с торцевыми стенками для пакетирования готовых профилей и сбрасыватель с передвижным упором, установленным на продольной хребтовой балке, закрепленной на вертикальных стойках, которая выполнена с возможностью поворота в вертикальной плоскости по и против часовой стрелки на 10-20o и содержит симметричные поперечины, устанавливаемые с заданным шагом, боковые ветви которых наклонены к горизонтали под углом от 75-80 до 10-20o, при этом максимальный угол наклона - у первой по ходу профилирования поперечины, с последовательным уменьшением наклона в том же направлении на 8-10o для каждой последующей поперечины, а на балке по всей ее длине укреплен над поперечинами и выпуклостью вверх желоб заданной ширины, расположенный ниже уровня профилирования на 0,45-0,60 ширины желоба, высота выпуклости которого равна 0,1-9,2 его ширины, и за последней клетью стана может дополнительно устанавливаться пара горизонтальных приводных роликов. Техническим результатом является повышение производительности и снижение трудозатрат. 2 з.п. ф-лы. 3 ил.

\ \\1 1. Профилегибочный агрегат легкого типа, содержащий разматыватель, ножницы и многоклетевой стан, отличающийся тем, что он снабжен выполненными за станом левым и правым карманами с торцевыми стенками для пакетирования готовых профилей и сбрасывателем, содержащим несущую балку, закрепленную на вертикальных стойках с установленным на ней передвижным упором, которая выполнена с возможностью поворота в вертикальной плоскости по и против часовой стрелки на 10 - 20<198> и содержит симметричные поперечины, установленные с заданным шагом, боковые ветви которых выполнены с круглым поперечным сечением и наклонены к горизонтали под углом от 75 - 80<198> до 10 - 20<198>, при этом максимальный угол наклона - у первой по ходу профилирования поперечины, с последовательным уменьшением наклона в том же направлении на 8 - 10<198> для каждой последующей поперечины, а на балке по всей ее длине укреплен над поперечинами и выпуклостью вверх желоб заданной ширины, расположенный ниже уровня профилирования на 0,45 - 0,60 ширины желоба. \\\2 2. Агрегат по п.1, отличающийся тем, что желоб сбрасывателя выполнен с выпуклостью, высота которой равна 0,1 - 0,2 ширины желоба. \\\2 3. Агрегат по п.1, отличающийся тем, что за последней клетью стана дополнительно установлена пара горизонтальных приводных роликов.

| Давыдов В.И., Максакова М.П | |||

| Производство гнутых тонкостенных профилей | |||

| - М.: Металлургиздат, 1959, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Профилегибочный агрегат | 1987 |

|

SU1555013A1 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| Профилегибочный стан | 1979 |

|

SU893311A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЧАСТОТЫ СИНУСОИДАЛЬНОГО СИГНАЛА | 2003 |

|

RU2258231C2 |

| US 4020666 A, 1977 | |||

| Тришевский И.С | |||

| Производство гнутых профилей | |||

| - М.: Металлургия, 1982, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1998-08-27—Публикация

1997-07-02—Подача