Изобретение относится к технологии получения салицилатных комплексов железа и может быть использовано при получении салицилатных электролитов, в стабилизации фторсодержащих полимеров в отношении высокотемпературной деструкции, в химии и технологии присадок, в других областях промышленной и лабораторной практики, в аналитическом контроле за ходом протекания процессов и в медицине.

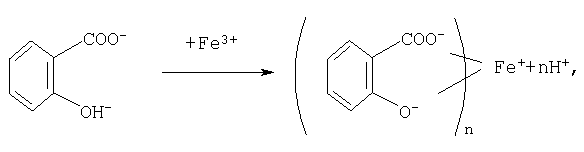

Известен способ получения салицилатных комплексов железа путем взаимодействия аниона салициловой кислоты и катиона железа (III)

где n=1; 2 или 3 (Hand book of Chemical Equilibria in Analytical Chemistry, Chichester, U.K., Ellis Horwood Limited, 1985, p.163).

Недостатком данного способа является то, что для его реализации нужны водорастворимая соль салициловой кислоты, а также соль железа (III), которые в цепочке последовательных превращений при их получении расположены гораздо дальше, чем сама салициловая кислота, железо или его сплав и кислород воздуха, который вообще природное соединение.

Наиболее близким к заявляемому является способ получения ацетата железа (II) (положительное решение по заявке №2004108557/04(009021) от 03.08.05), в соответствии с которым окисление порошка железа кислородом воздуха в режиме барботажа ведут в среде уксусной кислоты, взятом в мольном соотношении с железом 5:1, с добавкой 4% от массы кислоты уксусного ангидрида при температуре 17-25°С и интенсивном механическом перемешивании высокооборотной (720-1440 об/мин) лопастной мешалкой до накопления в системе соли железа (III) в количестве 0,75-0,96 моль/кг.

Недостатками данного способа являются:

1. Среда уксусной кислоты и сама уксусная кислота как компонент жидкой фазы никак не может быть использована при получении комплекса железа (III) с салициловой кислотой, ибо она сама будет реагировать с железом с образованием ацетата железа, причем нет никаких оснований считать, что при параллельном накоплении ацетата и салицилата железа (II) и (или) (III) последнее будет не то чтобы доминирующим, но даже приемлемо конкурентоспособным.

2. В какой-то степени по такой же причине неприемлемо и использование уксусного ангидрида в качестве обезвоживающей и стимулирующей добавки.

3. Совсем необязательно, что требуемая при получении ацетата железа практически безводная среда необходима в аналогичном процессе получения комплекса железа (III) с салициловой кислотой.

4. Уксусная кислота и уксусный ангидрид при комнатных температурах жидкие вещества, способные создать необходимую для процесса жидкую фазу без использования дополнительного органического растворителя. Салициловая кислота - твердое при комнатных температурах вещество. Поэтому для создания жидкой фазы обязательно использование дополнительного растворителя.

5. Среда уксусной кислоты при прочих равных условиях обеспечивает наиболее высокие из возможных концентрации кислоты-реагента. Достичь такие концентрации при использовании дополнительного растворителя невозможно.

6. Уксусная кислота относится к низкомолекулярным кислотам. Салициловая кислота имеет гораздо большую молекулярную массу. И по этой причине максимально возможная концентрация этой кислоты при прочих равных условиях предопределена быть значительно меньшей.

7. Уксусная кислота из ряда жирных, а салициловая относится к ароматическим, причем замещенным в о-положении кислотам. Это также должно предопределить определенные различия в аналогичных по форме процессах с указанными кислотами как реагентами.

Задачей предлагаемого решения является получить комплекс железа (III) с салициловой кислотой с n ˜ 3 в условиях, где в качестве реагентов будут железо или его сплав, салициловая кислота и кислород воздуха, подобрать в достаточной степени обеспечивающий перевод салициловой кислоты в раствор и приемлемый с точки зрения жидкой фазы системы растворитель, а также выделить продукт реакции и подготовить его к перекристаллизации.

Поставленная цель достигается тем, что в качестве жидкой фазы для загрузки используют раствор салициловой кислоты или смеси ее с продуктом в диметилформамиде с концентрацией кислоты 3,4-4,0 моль/кг, железо берут в виде стальной или чугунной обечайки по всей высоте реактора, лопасти и вала механической мешалки, а также перемещаемых мешалкой порошка восстановленного металла или фракций битого чугуна и ломаной стальной стружки, сам процесс ведут при перемешивании и барботаже воздуха с расходом 3,9-5,4 л/мин·кг загрузки при самопроизвольном разогреве реакционной смеси до 80-90°С до накопления продукта-комплекса в количестве 1,12-1,30 моль/кг, после чего перемешивание и барботаж воздуха прекращают, дают тяжелым частицам металла (сплава) отстояться, суспензию продукта аккуратно сливают и сразу же фильтруют, полученному раствору продукта дают медленно остыть до комнатной температуры и после чего фильтруют, фильтрат направляют на повторный процесс, а осадки продукта-комплекса с фильтров на перекристаллизацию.

Характеристика используемого сырья

Железо реактивное восстановленное по ТУ 6-09-2227-72

Сталь 45 по ГОСТ 1050-74

Чугун серый марки СЧ 15-32 по ГОСТ 1412-70

N.N-Диметилформамид по ГОСТ 20289-74

Салициловая кислота по ГОСТ 5844-51

Проведение процесса заявляемым способом следующее. В реактор со стальной или чугунной обечайкой по всей высоте свежевымытый и высушенный либо сразу же после проведенного процесса, т.е. с заполненными остатками непрореагировавшего перемещаемого мешалкой порошка железа или фракции битого чугуна или ломаной стальной стружки, а также суспензии реакционной смеси, загружают расчетные количества диметилформамида и салициловой кислоты или предварительно приготовленного раствора требуемой концентрации. Включают механическое перемешивание и растворяют твердую кислоту. После завершения этой операции вводят измельченный металл или сплав и подают воздух на барботаж. Стабилизируют расход воздуха на уровне 3,9,-5,4 л/мин·кг жидкой фазы и продолжают перемешивание. Следят за изменением температуры. Спустя некоторое время начинается разогрев, что свидетельствует о вхождении процесса в стадию с довольно высокими скоростями. Разогрев существенно зависит от массы реакционной смеси и довольно часто достигает температур 80-90°С. Если рост температуры не прекращается и выходит за верхнюю границу указанного диапазона, приходится использовать принудительное охлаждение реактора и его содержимого.

По ходу процесса отбирают пробы реакционной смеси, которые анализируют на содержание Fe2+ и Fe3+. К концу процесса доминирующими становятся соединения железа (III). Перемешивание и барботаж воздуха прекращают, дают несколько минут тяжелым частицам железа или его сплава отстояться, после чего, удерживая указанные частицы с помощью магнита, суспензию продукта (конечной реакционной смеси) аккуратно сливают и фильтруют. Полученному раствору продукта дают медленно остыть до комнатной температуры, после чего с помощью фильтрования отделяют новую порцию выпавшего продукта. Полученный фильтрат возвращают в повторный процесс, а осадки продукта направляют на перекристаллизацию. Поскольку первый осадок загрязнен углеродом (сажей) из прореагировавших чугуна и стали, перекристаллизацию осадков целесообразно делать раздельно.

Пример №1

В реактор, состоящий из помещенных в стеклянный защитный корпус стальной обечайки высотой 173 мм и внутренним диаметром 52 мм и стального приставного днища, снабженный высокооборотной механической мешалкой (3000 об/мин) лопастного типа с коническим подпятником в приставном днище (вал и лопасть мешалки выполнены из стали), вводят 150 г предварительно приготовленного раствора салициловой кислоты с концентрацией 4,0 моль/кг. Включают механическое перемешивание и загружают 25 г порошка восстановленного железа. Подают ток воздуха на барботаж с расходом 5,4 л/мин·кг жидкой фазы (барботер выполнен из эластичного материала) и этот момент принимают за начало процесса. Через 23 мин начался заметный разогрев реакционной смеси, свидетельствующий о вхождении процесса в стадию быстрого развития. Начиная с этого момента через каждые 20-30 мин берут пробы реакционной смеси, в которых определяют содержание соединений железа (II) и (III). К 145 мин процесс существенно замедляется. В это время температура реакционной смеси достигла 90°С, а содержание соединений железа в сумме составило 1,30 моль/кг. Продолжили перемешивание еще 20 мин. Температура в зоне реакции упала до 75°С, суммарное содержание соединений железа практически не изменилось, а содержание комплекса железа (III) подросло до 1,25 моль/кг.

Прекращают барботаж воздуха и перемешивание лопастной мешалкой и дают 3 мин на отстаивание тяжелых частиц металла. Приставляют к дну реактора магнит, снимают реактор со своего места в каркасной раме, предварительно отсоединив его от крышки с обратным холодильником-конденсатором, и аккуратно сливают суспензию реакционной смеси на фильтр. Получают раствор реакционной смеси и довольно небольшой осадок загрязненного примесями углерода продукта. Раствор оставляют на медленное остывание до комнатной температуры в течение 7 часов. После этого выпавший осадок продукта отфильтровывают. Фильтрат отправляют на загрузку примера 2, а осадки продукта на перекристаллизацию. Анализ перекристаллизованного и высушенного продукта показывает, что на один катион Fe3+ приходится 3 аниона салициловой кислоты.

Пример №2

В описанный в примере 1 реактор, но с чугунной обечайкой по всей высоте внутренним диаметром 50 мм и толщиной стенки 5 мм вводят 61,3 г фильтрата примера 1, содержащего 3,6 г соединений железа (II) и (III) и 1 г свободной салициловой кислоты, 72,7 г салициловой кислоты и 21 г диметилформамида. Включают механическое перемешивание и в течение 20 мин получают раствор с концентрацией салициловой кислоты ˜3,4 моль/кг. Не прекращая перемешивания, через загрузочный люк в крышке вводят 24,7 г фракции 1,8-3,7 мм битого чугуна и ломаной стальной стружки, подают ток воздуха на барботаж и этот момент принимают за начало процесса. Стабилизируют расход воздуха на уровне 3,9 л/мин·кг жидкой фазы системы и наблюдают за началом разогрева реакционной смеси. Через 15 мин температура стала повышаться со скоростью примерно 2 град/мин. Начиная с этого момента, через каждые 15±3 мин проводят отбор проб реакционной смеси для анализа на содержание в ней соединений Fe2+ и Fe3+. К 103 мин суммарное содержание соединений железа достигло 1,04 моль/кг, соединений железа (III) 0,94 моль/кг. Продолжают перемешивание еще 15 мин. По их истечении содержание соединений железа достигло 1,12 моль/кг, причем ˜94% приходится на соединения железа (III). Температура реакционной смеси в этот момент была 82°С.

Прекращают барботаж воздуха и перемешивание и выполняют все последующие операции, описанные в примере 1. Первый отфильтрованный из нагретой реакционной смеси осадок имеет практически черный цвет из-за относительно большей примеси углерода из чугуна. Его также не слишком много. Такие осадки накапливали из нескольких однотипных процессов и затем перекристаллизовывали отдельно. Существенных различий во втором осадке в сравнении с примером 1 не было.

Положительный эффект предлагаемого решения заключается в следующем:

1. Получение комплекса железа (III) и салициловой кислоты проведено из металла (сплава) и кислоты при их непосредственном взаимодействии в присутствии воздуха, что гораздо выгоднее, чем из солей железа (III) и салициловой кислоты, которые нужно предварительно получать в дополнительных процессах.

2. Способ довольно простой в исполнении и не требует сложного и дорогостоящего аппаратурного оснащения.

3. Сырьем для рассматриваемого процесса могут быть различные отходы в виде боя чугуна, стальной стружки и т.д. Поставляемая таким сырьем примесь углерода существенно протеканию окислительного процесса не мешает и довольно легко отделяется от основной массы реакционной смеси при первом горячем фильтровании.

4. При комнатной температуре целевой продукт довольно плохо растворим в выбранном растворителе и еще хуже в реакционной смеси, что существенно упрощает его выделение из этой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСА ЖЕЛЕЗА (III) С ОДНИМ АНИОНОМ САЛИЦИЛОВОЙ КИСЛОТЫ | 2006 |

|

RU2307118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) | 2005 |

|

RU2291856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ФТАЛАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2373186C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2412153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУМАРАТА ЖЕЛЕЗА (II) | 2008 |

|

RU2373217C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2006 |

|

RU2326107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА ЖЕЛЕЗА (II) | 2008 |

|

RU2376277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛАТА ЖЕЛЕЗА (II) | 2007 |

|

RU2357950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) В ВОДНОЙ СРЕДЕ | 2005 |

|

RU2292330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (III) | 2005 |

|

RU2291855C1 |

Изобретение относится к технологии получения комплексов железа и салициловой кислоты, которые находят применение в различных областях техники и медицине. Комплекс железа (III) с тремя анионами салициловой кислоты получают взаимодействием железа или его сплавов с салициловой кислотой, растворенной в диметилформамиде, в бисерной мельнице вертикального типа с высокооборотной механической мешалкой лопастного типа при барботаже воздуха и самопроизвольном разогреве реакционной смеси до 80-90°С. Железо как реагент представлено стальной или чугунной обечайкой по всей высоте корпуса бисерной мельницы, стальными валом и лопастью механической мешалки, а также в виде порошка железа, фракции битого чугуна, ломаной стальной стружки или чугунной дроби. Процесс завершают при накоплении в реакционной смеси солей железа 1,12-1,30 моль/кг, из которых 95% и более приходится на целевые соединения железа (III). Горячую суспензию сразу же фильтруют, полученный фильтрат оставляют на медленное остывание и кристаллизацию основной массы комплекса железа (III). Выпавший продукт отфильтровывают и направляют при необходимости на перекристаллизацию. Фильтрат возвращают на повторный процесс. Технический результат - усовершенствование технологии при использовании доступного сырья с получением высокого выхода конечного продукта.

Способ получения комплекса железа (III) с тремя анионами салициловой кислоты путем непосредственного взаимодействия металла с кислотой в присутствии кислорода воздуха в качестве окислителя, отличающийся тем, что в качестве жидкой фазы для загрузки используют раствор салициловой кислоты или ее смеси с продуктом в диметилформамиде с концентрацией кислоты 3,4-4,0 моль/кг, железо берут в виде стальной или чугунной обечайки по всей высоте реактора, лопасти и вала механической мешалки, а также перемещаемых мешалкой порошка восстановленного металла или фракций битого чугуна и ломаной стальной стружки, а сам процесс ведут при перемешивании и барботаже воздуха с расходом 3,9-5,4 л/мин·кг загрузки при самопроизвольном разогреве реакционной смеси до 80-90°С до накопления продукта-комплекса в количестве 1,12-1,30 моль/кг, после чего перемешивание и барботаж воздуха прекращают, дают тяжелым частичкам металла (сплава) отстояться, суспензию продукта аккуратно сливают и сразу же фильтруют, полученному раствору продукта дают медленно остыть до комнатной температуры, после чего фильтруют, фильтрат направляют на повторный процесс, а осадки продукта-комплекса с фильтров на перекристаллизацию.

| RU 2004108557 А, 20.09.2005 | |||

| Маломасляный выключатель высокого напряжения | 1984 |

|

SU1184020A1 |

| GB 795172 А, 21.05.1958. | |||

Авторы

Даты

2007-08-20—Публикация

2006-01-26—Подача