Изобретение относится к технологии получения основного фталата железа (III) и может быть реализовано в лабораторной и промышленной химической и в иных областях практике, в аналитическом контроле и в научных исследованиях.

Известен электросинтез карбоксилатов металлов, в том числе и фталата железа (III) (US Patent 5443698), в соответствии с которым процесс проводят в гальванической ванне с механическим перемешиванием для поддержания эмульсии и увеличения скорости процесса с анодом из железа, кобальта, меди и других поставляющих катион соли металлов и катодом из электролитически инертного материала (платина, графит и др.). В качестве органической фазы для создания эмульсии используют гексан, петролийный эфир и др. В качестве электролита, обеспечивающего достаточный ток в эмульсии, применяют гидроксид натрия, хлорид натрия, ацетат натрия и др. Возможно применение как постоянного, так и переменного тока.

Карбоксилат металла выделяется из эмульсии путем простого отделения органической фазы и выделения из последней соли известными приемами.

Недостатками данного метода являются следующие.

1. Довольно большой ассортимент химических веществ, задействованных в нем.

2. Электросинтез как таковой нельзя отнести к простым методам; довольно сложное и специфическое используемое для его проведения оборудование.

Наиболее близким к заявляемому является способ получения комплекса железа (III) с тремя анионами салициловой кислоты (патент РФ №2304575 по заявке №2006102401/04), в соответствии с которым продукт получают путем непосредственного взаимодействия металла или его сплава с кислотой в присутствии воздуха и диметилформамида как растворителя жидкой фазы, отделяют путем фильтрования и очищают перекристаллизацией. При этом начальное содержание салициловой кислоты в диметилформамиде 3,4-4,0 моль/кг, расход воздуха на барботаж 3,9-5,4 л/мин·кг загрузки, в качестве источника перемещаемого механической мешалкой железа используют порошок восстановленного железа, раздробленный серый чугун или поломанную стальную стружку, а процесс прекращают при накоплении продукта в количестве 1,12-1,30 моль/кг.

Недостатками данного способа являются следующие.

1. Несмотря на то, что салициловая и фталевая кислоты являются ортозамещенными, но заместители принципиально разные. В первом случае это гидроксильная, а во втором карбоксильная группа. Салициловая кислота одноосновная, а фталевая двухосновная. В этом плане нет никаких оснований ожидать, что процессы получения соединений железа (III) с обозначенными кислотами будут протекать однотипно и с близкими характеристиками.

2. Салициловая кислота образует комплекс железа (III) с тремя анионами кислоты. Фталевая кислота может также образовать комплекс, но совсем иного строения. Не исключено и образование соли, как основной (более вероятно), так и средней. В состав комплекса может входить и растворитель, которым не обязательно должен быть диметилформамид.

3. Растворимости салициловой и фталевой кислот в разных средах разные. Это же можно сказать о соединениях железа (III) с этими кислотами. Следовательно, динамики изменения фазового состояния реакционных смесей будут разными. К тому же для двухосновной фталевой кислоты нет никакого смысла ориентироваться на такие высокие содержания этого реагента в исходной загрузке.

4. Нет никаких оснований при работе с фталевой кислотой ориентироваться на приведенные в известном решении характеристики прекращения окислительно-восстановительного процесса (т.е. по достижении содержания продукта 1,12-1,30 моль/кг).

5. В известном решении процесс проводится в реакторе с механическим перемешиванием лопастной механической мешалкой в отсутствие галогенсодержащей стимулирующей добавки. Совсем не очевидно, что такое положение должно сохраниться при переходе от салициловой к фталевой кислоте.

Задачей настоящего решения является выявить необходимые условия и подобрать приемлемые растворитель и стимулирующую добавку для избирательного превращения фталевой кислоты в основной фталат железа (III) в родственном но тину окислительно-восстановительном процессе и его аппаратурном оформлении.

Поставленная задача достигается тем, что в качестве стимулирующей добавки используют соляную кислоту или неорганические хлориды в количестве 0,013-0,062 моль/кг загрузки, растворителем жидкой фазы берут н-бутиловый спирт, в качестве измельченного и перемещаемого к зоне реакции железа используют стальные шарики диаметром 2,2 3,7 мм самостоятельно или же совместно с раздробленным чугуном в любом массовом соотношении между собой, начальное содержание фталевой кислоты варьируют в диапазоне 1,0-1,5 моль/кг загрузки, в качестве реактора используют бисерную мельницу вертикального типа с перетирающим агентом в виде стальных шариков и раздробленного сплава железа совместно со стеклянным бисером в массовом соотношении железосодержащего реагента, бисера и остальной загрузки 1:1:0,6 со сливным патрубком в качестве барботера по ходу процесса; загрузку проводят в последовательности: перетирающий агент и перемещаемый металл, растворитель жидкой фазы, фталовая кислота, хлорсодержащая стимулирующая добавка, а сам процесс начинают с подогрева содержимого реактора до 35°С и ведут при саморазогреве в диапазоне температур 35-50°С в условиях непрерывного перемешивания и барботажа воздуха с расходом 2,3-3,1 л/мин·кг загрузки, сдерживания температуры охлаждающей жидкостной баней и контроля за ходом процесса методом отбора проб до практически полного расходования всей загруженной кислоты, после чего барботаж воздуха прекращают, дают возможность суспензии реакционной смеси самотеком слиться через находящуюся в поле действия постоянного магнита сетку в приемную емкость вакуум-фильтра, после чего ее фильтруют, осадок промывают растворителем жидкой фазы и направляют на очистку, а первичный фильтрат и промывной растворитель возвращают в повторный процесс.

При этом в качестве хлорсодержащей стимулирующей добавки берут концентрированную соляную кислоту или хлорид аммония, натрия, бария либо железа.

Характеристика используемого сырья

Сталь 45 по ГОСТ 1050-74

Чугун серый марки СЧ 15-32 но ГОСТ 1412-70

Фталевая кислота по ГОСТ 4556-68

н-Бутиловый спирт по ГОСТ 6006-51

Соляная кислота по ГОСТ 3118-67

Хлорид аммония но ГОСТ 3773-60

Хлорид натрия по ТУ 113-13-14-82

Хлорид бария по ГОСТ 4108-65

Хлорид железа (III) по ГОСТ 4147-74

Проведение процесса заявляемым способом следующее. В бисерную мельницу с лопастной мешалкой и сливным патрубком, используемым по ходу процесса в качестве барботера, загружают стеклянный бисер и стальные шары диаметром до 4 мм либо смесь стальных шаров и раздробленного чугуна в любых массовых соотношениях между собой и в массовом соотношении со стеклянным бисером и остальной загрузкой 1:1:0,6. В остальную, т.е. не содержащую металл, в дальнейшем просто загрузку входят растворитель жидкой фазы, фталевая кислота и хлорсодержащая стимулирующая добавка, которые загружают в указанной последовательности без каких-либо перерывов между операциями. После завершения загрузки корпус бисерной мельницы помещают в жидкостную нагревающую баню, предварительно нагретую до 35°С, и ведут подключение газовой магистрали и необходимых измерительных приборов. Затем подают воздух на барботаж, стабилизируют его расход, включают механическое перемешивание и этот момент принимают за начало процесса. Процесс экзотермический и начинает развиваться уже при комнатной температуре. За счет реакционного тепла температура в зоне реакции начинает расти и в считанные минуты достигает температуру в бане. С этого момента баня автоматически из нагревающей становится охлаждающей, и находящийся в ней теплоноситель начинает нагреваться. При довольно большой массе теплоносителя в бане она позволяет существенно сдерживать рост температуры реакционной смеси и проводить процесс в довольно ограниченном диапазоне температур.

Контроль за ходом процесса ведут методом отбора проб реакционной смеси и определения в них содержании солей железа (III) и железа (II). Процесс прекращают при практически полном расходовании всей загруженной кислоты на образование указанных солей. В этот момент останавливают подачу воздуха на барботаж, механическое перемешивание, закрывают газовую магистраль, открывают сливной патрубок с сеткой на своем входе, подводят к нему магнит и дают возможность суспензии реакционной смеси самотеком слиться через находящуюся в поле действия постоянного магнита сетку в приемную емкость вакуум-фильтра, после чего фильтруют, полученный осадок промывают растворителем жидкой фазы, снова фильтруют и направляют на очистку. Первичный фильтрат и промывной растворитель возвращают в повторный процесс.

Пример № 1

В бисерную мельницу с корпусом из нержавеющей стали с внутренним диаметром 110 мм, высотой 190 мм и толщиной стенки 13 мм, имеющую нижний сливной патрубок под подпятником для конца вала лопастной мешалки с закрытыми сеткой 4 каналами для слива диаметром 0,4 мм под углом 90° друг к другу в районе нижней точки днища корпуса и снабженную массивной крышкой с сальниковой коробкой для высокооборотной (1260 об/мин) мешалки, карманом для измерения температуры, опущенным в объем в непосредственной близи к боковой стенке и заканчивающимся чуть выше верхней кромки лопасти мешалки, карманом для пробоотборника, загрузочным люком с завинчивающейся крышкой, а также выходом в обратный холодильник-конденсатор, загружают 800 г стеклянного бисера и 800 г стальных шаров диаметром в диапазоне от 2,2 до 3,7 мм, 382,7 г н-бутилового спирта как растворителя жидкой фазы, 95,7 г фталевой кислоты и 1,6 г 33%-ной соляной кислоты. Снизу подводят жидкостную баню, предварительно нагретую до 35°С, и подают ток воздуха с расходом 2,7 л/(мин·кг загрузки) на барботаж через сливной патрубок в качестве барботера. Этот момент времени принимают за начало процесса. Сначала подведенная баня была нагревающей. Но протекающий процесс экзотермический. Через 9 мин за счет реакционного тепла температура реакционной смеси превысила температуру теплоносителя в бане, которая автоматически превратилась в охлаждающую. В таком качестве она остается вплоть до момента прекращения процесса при температуре 42°С. Это произошло по истечении 193 мин с момента начала.

По ходу процесса отбирали пробы реакционной смеси, которые контролировали на содержание солей железа (III), являющихся доминирующим продуктом в выбранных условиях, и железа (II). Процесс прекращали, когда на образование этих солей расходовалась практически вся загруженная фталевая кислота.

В обозначенный момент времени останавливали барботаж воздуха, опускали жидкостную баню ниже уровня конца, содержащего на входе сетку (для отделения твердых частиц относительно больших размеров), сливного патрубка, подводили к нему магнит, открывали сливной патрубок и самотеком удаляли реакционную смесь в приемную емкость вакуум-фильтра, одновременно отделяя ее от стеклянного бисера и стальных шариков, которые постепенно уменьшались в размерах, но не дробились. Одновременно суспензия реакционной смеси охлаждалась до температуры окружающей среды. Собранную в указанную емкость реакционную смесь фильтровали. Фильтрат возвращали в обратный процесс, а осадок с фильтра направляли в специальную для промывки емкость. Здесь его взмучивали в 100 г н-бутилового спирта, полученную суспензию тщательно перемешивали и, спустя 15 мин, направляли на фильтрование. Осадок тщательно отжимали на фильтре и отправляли на высушивание в сушильном шкафу, где основная соль теряла связанную с ним молекулу н-бутилового спирта, после чего отвечала формуле основного фталата железа (III). При сушке при комнатной температуре указанной потери молекулы растворителя не происходило, хотя довольно легко достигалось порошкообразное состояние продукта. Промывной растворитель возвращали в повторный процесс.

Выход выделенной соли железа (III) составил 0,55 моль. Часть соли железа (III) и следы соли железа (II) возвращено в обратный процесс с фильтратом и промывным растворителем.

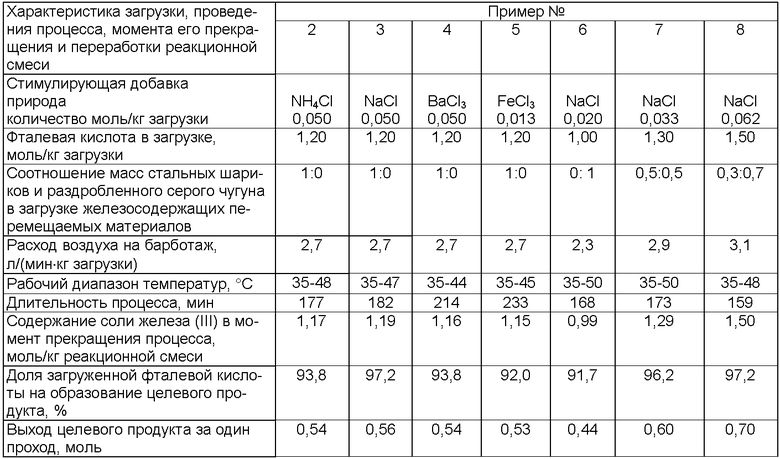

Примеры 2-8

Реакционный аппарат, растворитель жидкой фазы, масса остальной загрузки, соотношение стеклянный бисер:перемещаемое мешалкой железо:остальная загрузка, последовательность операций при загрузке, проведении процесса, переработке реакционной смеси и выделении целевого продукта, а также характеристика момента прекращения процесса получения соли аналогичны описанным в примере 1. Отличаются начальным содержанием фталевой кислоты, рабочим диапазоном температур, расходом воздуха на барботаж, природой и количеством используемой хлорсодержащей стимулирующей добавки, а также соотношением масс стальных шариков и раздробленного чугуна. Полученные характеристики процесса и иные результаты сведены в таблице.

Положительный эффект предлагаемого решения заключается в следующем.

1. Метод прост в исполнении, проводится при довольно низких температурах, температурный режим в основном поддерживается за счет собственного тепла, в нем нет явных отходов, которые не могли быть использованы в самом процессе.

2. Кроме фталевой кислоты, в качестве остальных реагентов используется природный воздух и отходы других производств (раздробленный чугун и т.д.).

3. Процесс высокоизбирательный и не сопровождается накоплением веществ, которые бы существенно мешали его протеканию.

4. Основная масса целевого продукта накапливается в твердой фазе и может быть отделена от остальной реакционной смеси путем простого фильтрования.

5. Оборудование для проведения процесса простое и легкодоступное.

6. В качестве стимулирующих добавок используются легкодоступные вещества (в том числе и природного происхождения, например NaCl).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛАТА ЖЕЛЕЗА (II) | 2007 |

|

RU2357950C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2412153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА ЖЕЛЕЗА (II) | 2008 |

|

RU2376277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУМАРАТА ЖЕЛЕЗА (II) | 2008 |

|

RU2373217C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2006 |

|

RU2326107C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2326861C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСА ЖЕЛЕЗА (III) С ТРЕМЯ АНИОНАМИ САЛИЦИЛОВОЙ КИСЛОТЫ | 2006 |

|

RU2304575C1 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2671197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) В ВОДНОЙ СРЕДЕ | 2005 |

|

RU2292330C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСА ЖЕЛЕЗА (III) С ОДНИМ АНИОНОМ САЛИЦИЛОВОЙ КИСЛОТЫ | 2006 |

|

RU2307118C1 |

Изобретение относится к усовершенствованному способу получения основного фталата железа (III), который используется в химической практике, аналитическом контроле и в научных исследованиях, путем непосредственного взаимодействия железа с кислородом воздуха и фталевой кислотой в присутствии органического растворителя, где в качестве стимулирующей добавки используют соляную кислоту и неорганические хлориды в количестве 0,013-0,062 моль/кг загрузки, растворителем жидкой фазы берут н-бутиловый спирт, в качестве измельченного и перемещаемого в зоне реакции железа - стальные шарики диаметром 2,2-3,7 мм самостоятельно или же совместно с раздробленным чугуном в любом массовом соотношении между собой, начальное содержание фталевой кислоты варьируют в диапазоне 1,0-1,5 моль/кг загрузки, в качестве реактора используют бисерную мельницу вертикального типа с перетирающим агентом в виде стальных шариков и раздробленного сплава железа совместно со стеклянным бисером в массовом соотношении железосодержащего реагента, бисера и остальной загрузки 1:1:0,6 со сливным патрубком в качестве барботера по ходу процесса, загрузку проводят в последовательности: перетирающий агент и перемещаемый металл, растворитель жидкой фазы, фталевая кислота, хлорсодержащая стимулирующая добавка, а сам процесс начинают с подогрева содержимого реактора до 35°С и ведут при саморазогреве в диапазоне 35-50°С в условиях непрерывного перемешивания, барботажа воздуха с расходом 2,3-3,1 л/(мин·кг загрузки), сдерживания температуры охлаждающей жидкостной баней и контроля за ходом процесса методом отбора проб до практически полного расходования всей загруженной кислоты, после чего барботаж воздуха прекращают, дают возможность суспензии реакционной смеси самотеком слиться через находящуюся в поле действия постоянного магнита сетку в приемную емкость вакуум-фильтра, после чего ее фильтруют, осадок промывают растворителем жидкой фазы и направляют на очистку, а первичный фильтрат и промывной растворитель возвращают в повторный процесс. Безотходный способ проводится при низких температурах, в качестве реагентов могут использоваться отходы других производств. Целевые продукты могут быть отделены путем простого фильтрования. 1 з.п. ф-лы, 1 табл.

1. Способ получения основного фталата железа (III) путем непосредственного взаимодействия железа с кислородом воздуха и фталевой кислотой в присутствии органического растворителя, отличающийся тем, что в качестве стимулирующей добавки используют соляную кислоту и неорганические хлориды в количестве 0,013-0,062 моль/кг загрузки, растворителем жидкой фазы берут н-бутиловый спирт, в качестве измельченного и перемещаемого в зоне реакции железа стальные шарики диаметром 2,2-3,7 мм самостоятельно или же совместно с раздробленным чугуном в любом массовом соотношении между собой, начальное содержание фталевой кислоты варьируют в диапазоне 1,0-1,5 моль/кг загрузки, в качестве реактора используют бисерную мельницу вертикального типа с перетирающим агентом в виде стальных шариков и раздробленного сплава железа совместно со стеклянным бисером в массовом соотношении железосодержащего реагента, бисера и остальной загрузки 1:1:0,6 со сливным патрубком в качестве барботера по ходу процесса, загрузку проводят в последовательности: перетирающий агент и перемещаемый металл, растворитель жидкой фазы, фталевая кислота, хлорсодержащая стимулирующая добавка, а сам процесс начинают с подогрева содержимого реактора до 35°С и ведут при саморазогреве в диапазоне 35-50°С в условиях непрерывного перемешивания, барботажа воздуха с расходом 2,3-3,1 л/(мин·кг загрузки), сдерживания температуры охлаждающей жидкостной баней и контроля за ходом процесса методом отбора проб до практически полного расходования всей загруженной кислоты, после чего барботаж воздуха прекращают, дают возможность суспензии реакционной смеси самотеком слиться через находящуюся в поле действия постоянного магнита сетку в приемную емкость вакуум-фильтра, после чего ее фильтруют, осадок промывают растворителем жидкой фазы и направляют на очистку, а первичный фильтрат и промывной растворитель возвращают в повторный процесс.

2. Способ по п.1, отличающийся тем, что в качестве хлорсодержащей стимулирующей добавки берут концентрированную соляную кислоту, хлориды аммония, натрия, бария либо железа.

| PAAVO LUMME et al | |||

| Phthalic Acid as a Reagent in Inorganic Qualitative Analysis of Metal Ions, part II | |||

| Thermogravimetric, Differential Thermal and Infrared-spectral Studies of Iron (III), Chromium (III), and Aluminium (III) Compounds Precipitated with Hydroxyl and Phthalate Ions and of Potassium Biphthalate | |||

| - Acta Chem | |||

| Scand | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

2009-11-20—Публикация

2007-10-22—Подача