Изобретение относится к области радиационно-химических технологий получения полимерных материалов с улучшенным комплексом свойств, в частности антифрикционных и уплотнительных материалов на основе политетрафторэтилена, и может найти применение в общем и химическом машиностроении.

Политетрафторэтилен (ПТФЭ) относится к полимерам массового потребления благодаря присущему ему уникальному комплексу физико-химических свойств. ПТФЭ используется для изделий конструкционного, электро-, тепло- и триботехнического назначения практически во всех отраслях промышленности, на его основе разработан широкий ассортимент композиционных материалов и сополимеров с другими углеводородными и фторсодержащими соединениями. Высокие эксплуатационные характеристики этого полимера обеспечиваются его химической и биологической инертностью, термостойкостью, теплофизическими, диэлектрическими и антифрикционными свойствами.

Проблема, с которой приходится сталкиваться при эксплуатации изделий из фторопласта, связана с его хладотекучестью (высокой ползучестью при статической нагрузке, как при комнатной температуре, так и в области пониженных температур, вплоть до минус 90°С) и низкой износостойкостью. Для устранения этих недостатков в мировой практике использовались два основных подхода: физический способ модифицирования ТГГФЭ, основанный на создании композиционных материалов (графито-, металло-, волоконно-наполненных фторопластов) и химический способ модифицирования, основанный на создании сополимеров политетрафторэтилена с другими полимерными системами. Оба способа позволили получить набор новых материалов с улучшенными характеристиками, но при этом все они значительно уступают ПТФЭ по комплексу свойств. Композиции с дисперсным наполнителем Ф4К20, Ф4К15М15 и др. обладают от 500 до 1000 раз более высокой износостойкостью, но при этом у них сохраняется высокая ползучесть, ухудшаются физико-механические характеристики, теряется химическая стойкость, в свою очередь сополимеры (Ф-4МБ, Ф-40, Ф-42) обладают улучшенными физико-механическими характеристиками, но при этом проигрывают ПТФЭ по термостойкости, антифрикционным и диэлектрическим свойствам.

Для повышения износостойкости ПТФЭ использовались радиационно-химические подходы. Показано [Истомин Н.П., Семенов А.П.Антифрикционные свойства композиционных материалов на основе фторполимеров. М.: 1981], что облучение ПТФЭ гамма-лучами при комнатной температуре на воздухе при атмосферном давлении приводит к уменьшению массового износа приблизительно в 20 раз при поглощенной дозе, равной 500-600 кГр. Однако присутствие молекулярного кислорода в воздухе сенсибилизирует цепную радиационно-окислительную деструкцию ПТФЭ, поэтому описанная обработка приводила к резкому падению прочности, вплоть до разрушения образцов при дозах 1000 кГр.

В работе [Патент РФ №2207351 С2, C 08 J 5/16, C08J 7/18, C08L 27/18, 2003] описан способ получения износостойкого ПТФЭ путем его облучения гамма-лучами в отсутствие кислорода в среде ацетилена при 20-100°С, давлении 0.01-0.15 МПа и поглощенной дозе 30-60 кГр. Эффект повышения износостойкости, по сравнению с исходным ПТФЭ, составил несколько тысяч раз. Недостатком способа является появление в объеме ПТФЭ углеводородного модификатора, снижающего химическую и термическую стойкость полимера. Кроме того, существенно ухудшаются физико-механические характеристики, поскольку облучение при 20-100°С независимо от состава среды сопровождается достаточно высоким выходом разрывов полимерных цепей, что не приемлемо на практике.

Радиационное модифицирование применялось для улучшения работоспособности ПТФЭ в качестве уплотнительного материала. В работе [А.с. №1642730 A1, C08J 3/28, 1999, БИ №17] описан способ радиационной обработки уплотнительных изделий из ПТФЭ в бескислородной среде. Изделия облучались при температуре 50-55°С в инертной среде до поглощенной дозы 8 кГр. В результате обработки ресурс уплотнительных устройств был увеличен в несколько десятков раз при сохранении других физико-механических характеристик.

В последние десять лет значительно возросло число публикаций по исследованию радиационно-химических процессов при облучении ПТФЭ в состоянии расплава. Всплеск интереса к этим исследованиям связан с обнаружением необычного явления: увеличения модуля упругости, предела текучести и радиационной стойкости ПТФЭ после его облучения в бескислородной среде выше температуры плавления кристаллитов (327°С) [Oshima A., Tabata Y, Kudoh H., Seguchi Т. Rad. Phys. Chem. 1995. V.45. №2. Р.269]. Способ радиационного модифицирования ПТФЭ выше температуры плавления описан в [United States Patent: №5,444,103. C08F 2/46; C08J 3/28; 1995]. Этот способ наиболее близок к предлагаемому в настоящей заявке. Рассмотрим его более подробно.

Принципиальным требованием способа является то, что облучение образцов проводится в среде, свободной от присутствия молекулярного кислорода. Хорошо известно [Фторполимеры. / Под ред. Л.Уолла: Пер. с англ./ Под ред. И.Л.Кнунянца и В.А.Пономаренко. М.: Мир, 1975], что в присутствии кислорода радиационно-химический выход разрывов цепей в ПТФЭ увеличивается в несколько десятков раз. Так, радиолиз ПТФЭ на воздухе при атмосферном давлении и комнатной температуре приводит к снижению прочности в два раза при дозе 1-3 кГр, которая чрезвычайно низка с точки зрения радиационной химии. При повышении температуры эффективность деструкции еще более возрастает. Поэтому требование отсутствия кислорода при высокотемпературной радиационной обработке кажется вполне естественным. Тем более, что в основу способа была положена идея о радиационно-химическом сшивании ПТФЭ - процессе, противоположном деструкции полимера.

Другой отличительной чертой прототипа является модифицирование образцов только в виде пленок (до 500 мкм), блочные изделия затронуты не были. Для облучения пленок обычно используют электронные ускорители, позволяющие создавать высокую плотность потока электронов и, соответственно, мощность поглощенной дозы (в прототипе использовался ускоритель с энергией электронов 5 МэВ). Однако при этом возникает ограничение по толщине модифицируемого слоя материала в связи с ограниченным пробегом электронов в веществе. Радиационная обработка материалов с характерным размером 10 мм и выше требует использования источников гамма-излучения, обладающего высокой проникающей способностью и способного обеспечить однородное распределение свойств по объему модифицируемого изделия. В свою очередь, использование гамма-источников ограничено в связи с малой интенсивностью излучения и, соответственно, мощностью поглощенной дозы. Для типичных гамма-установок на изотопе 60Со (средняя энергия квантов 1.25 МэВ) мощность дозы на 2-3 порядка ниже (обычно 1-10 кГр/час), чем для электронных ускорителей. Поэтому, когда эффективность радиационного модифицирования не слишком высока и требуются большие поглощенные дозы, их использование оказывается чрезмерно затратным из-за необходимости поддержания технологических режимов в течение длительного времени.

Исходя из представлений о сшивании полимерных цепей в ПТФЭ, развиваемых в прототипе, и принимая во внимание данные тех же авторов [Katoh E., Sugisawa H., Oshima A., Tabata Y., Seguchi Т., Yamazaki Т. // Rad. Phys. Chem. 1999. V.54. №2. Р.165], согласно которым выход сшивок при 1000 кГр невысок 0.2/100 эВ и еще снижается с уменьшением дозы (при 500 кГр сшивки вообще не были обнаружены!), можно сделать вывод о том, что использование гамма-излучения для радиационно-химического сшивания ПТФЭ в расплаве нецелесообразно и соответствующая технология модифицирования блочных изделий неперспективна (возможность радиационной обработки электронным пучком поверхностных слоев блочных изделий требует отдельного рассмотрения и здесь не рассматривается). Это объясняет основное внимание исследователей к пленкам и использование электронных ускорителей, позволивших провести их систематическое изучение в широком интервале поглощенных доз 500-10000 кГр, практически не доступных для гамма-лучей.

Технической задачей, решаемой в настоящей заявке, является разработка способа радиационной обработки ПТФЭ, отвечающего следующим требованиям: 1) возможность модифицирования блочных и пленочных изделий из ПТФЭ, 2) отсутствие низкомолекулярных углеводородных сенсибилизаторов, 3) достижение значительного повышения износостойкости и снижения ползучести дозами, приемлемыми для гамма-источников (менее 500 кГр), 4) обеспечение равномерного распределения свойств по объему.

Техническим результатом решения поставленной задачи является получение нового материала, обладающего более высокими показателями по износостойкости и ползучести, не только по отношению к исходному материалу, но и к лучшим антифрикционным композициям (Ф4К20, Ф4К15М2, Флувис и др.).

Поставленная задача решена путем радиационной обработки изделий из ПТФЭ гамма-лучами вблизи температуры плавления кристаллической фазы в инертной среде, содержащей контролируемую примесь молекулярного кислорода.

Сущность изобретения состоит в следующем. Изделие из ПТФЭ помещают в вакуумную термокамеру и производят ее откачку до остаточного давления 10-3-10-5 мм рт.ст. Заполняют камеру молекулярным кислородом до давления 10-2-1 мм рт.ст. и инертным газом до атмосферного давления. После чего изделие нагревают до температуры выше температуры плавления кристаллитов и проводят облучение на источнике гамма-излучения со средней энергией квантов 1.25 МэВ при мощности поглощенной дозы 1-5 Гр/с до поглощенной дозы не более 200 кГр. После облучения образец охлаждают в термокамере до комнатной температуры.

Проведение обработки в описанном режиме позволило получить материал, обладающий, по сравнению с ПТФЭ, от 103 до 104 раз более высокой износостойкостью, от 20 до 102 раз более низкой ползучестью, на 30-50% более высоким модулем упругости и пределом текучести, а также низким коэффициентом трения на уровне исходного ПТФЭ. До настоящего времени в литературе отсутствовала информация о материалах, обладающих комплексом перечисленных характеристик. Столь существенное изменение характеристик, достигнутое путем воздействия на материал, а не приготовлением композиции, свидетельствует о качественном изменении его структуры.

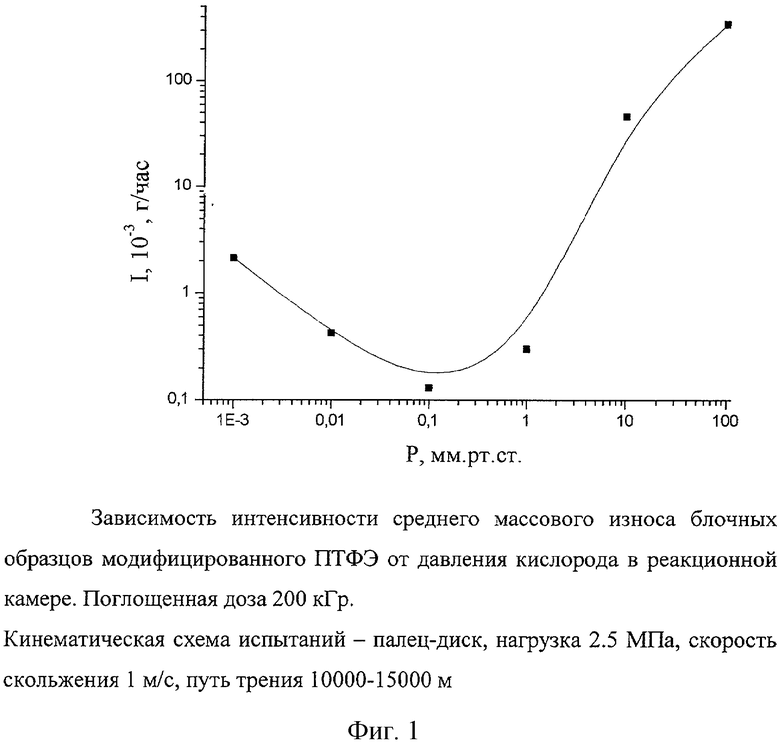

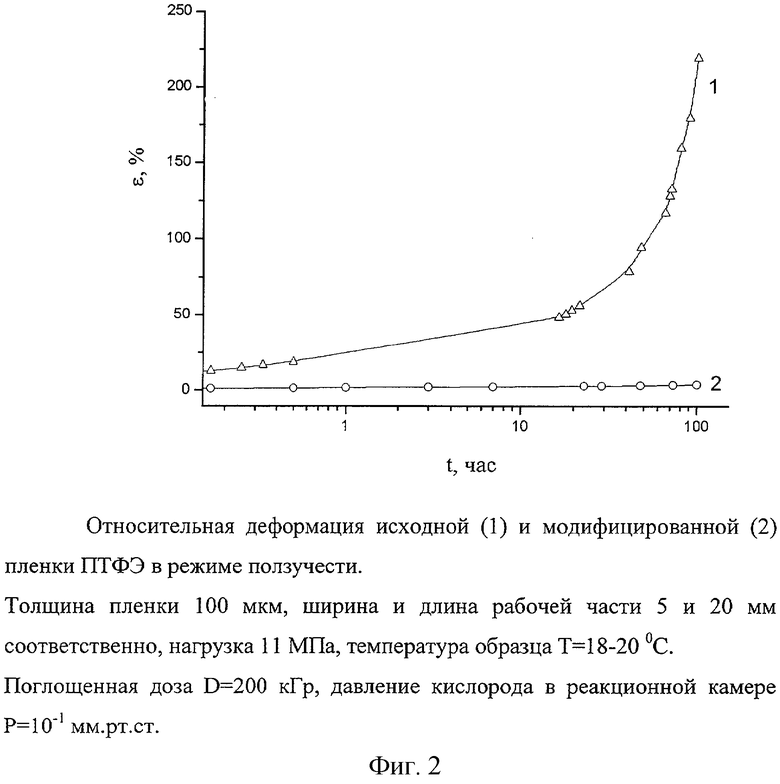

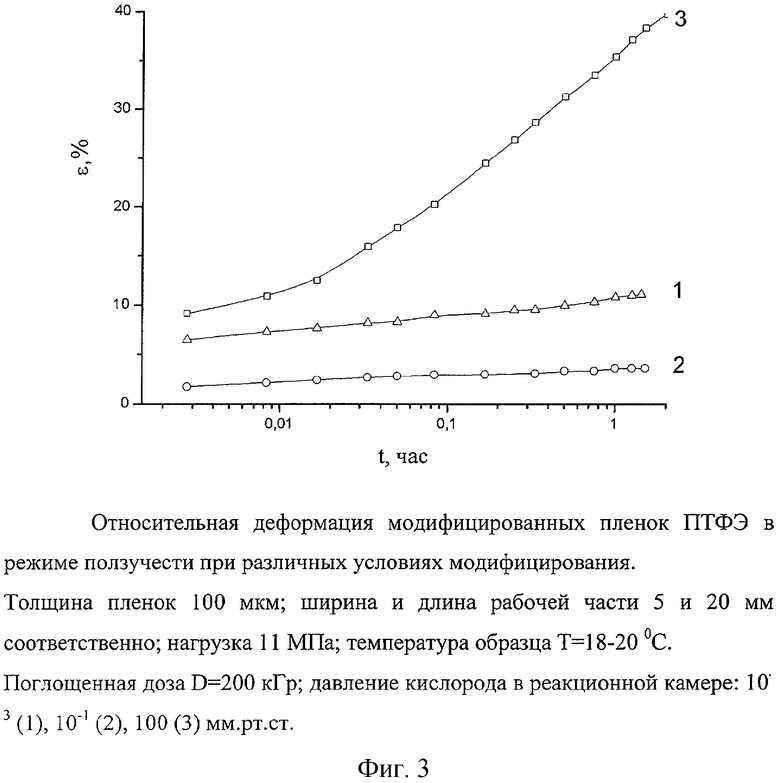

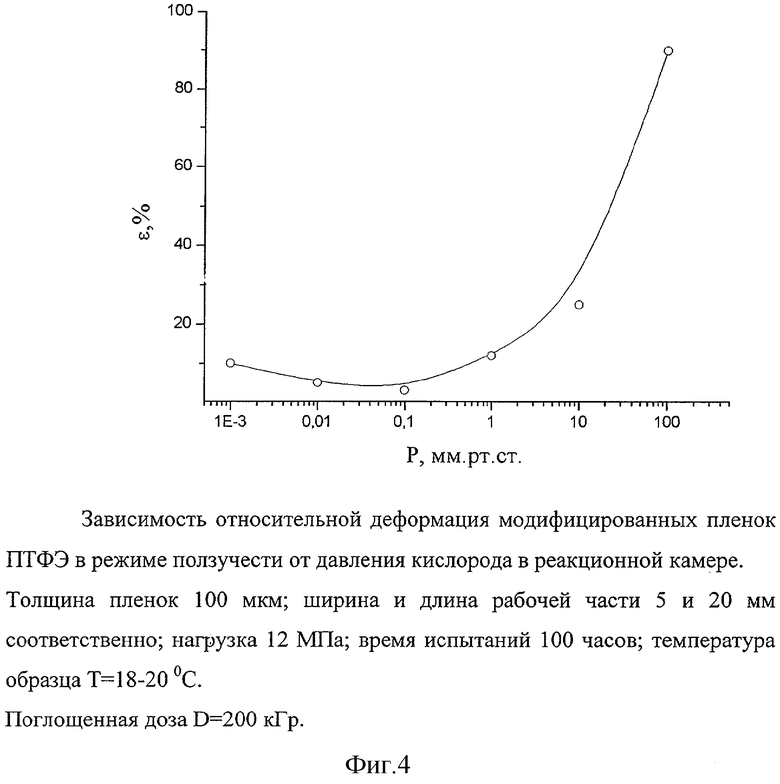

Интенсивность износа лучших композиций на основе ПТФЭ при идентичных испытаниях составляет 1-2 мг/час. Модифицированный ПТФЭ имеет износостойкость ниже этого уровня в интервале давлений молекулярного кислорода 10-2-1 мм рт.ст. (Пример 1, фиг.1). При давлении вблизи 10-1 мм рт.ст. достигается оптимальный результат: износостойкость в 104 раз выше, чем для немодифицированного ПТФЭ, и в 10-20 раз выше, чем для композиций (Пример 1, табл.1, фиг.1), при давлениях 10-2 и 1 мм рт.ст. эти показатели на уровне: в 1600 и 3000 раз по отношению к исходному материалу, и в 2-4 и 3-7 раз по отношению к композициям. При снижении давления до 10-3 мм рт.ст. и увеличении свыше 1 мм рт.ст. интенсивность износа резко увеличивается. Таким образом, вне выбранного интервала давлений материал с заявленными характеристиками не образуется. В том же интервале давлений наблюдается минимальная ползучесть модифицированного ПТФЭ: от 20 до 100 раз ниже, чем у исходного материала (Пример 2, фиг.2-4).

Увеличение поглощенной дозы до 300 кГр не приводит к существенному изменению свойств, тогда как ее снижение до 100 кГр значительно увеличивает интенсивность износа (Пример 1, табл.1). Оптимальный результат с точки зрения эффективности радиационного модифицирования достигается при 200 кГр.

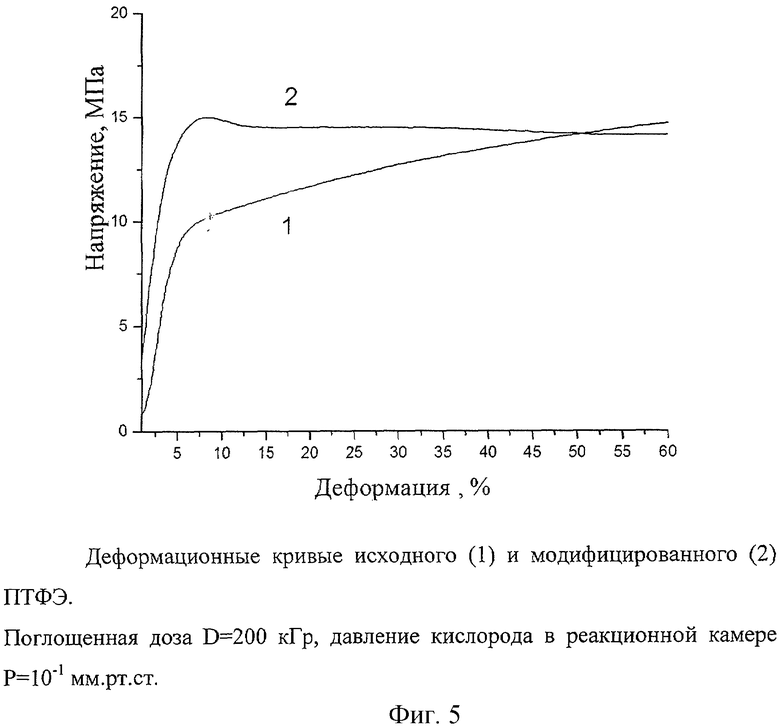

Еще одним свидетельством качественного изменения структуры в модифицированном ПТФЭ является изменение механизма пластической деформации, на что указывают диаграммы растяжения (Пример 2, фиг.5). Для исходного материала характерен высокий вклад неупругой деформации уже на начальном участке диаграмм растяжения, при этом образец удлиняется равномерно по всей длине без образования шейки, что свидетельствует об однородном по объему вытягивании полимерных цепей. Модифицированный ПТФЭ деформируется с образованием шейки и, в отличие от исходного, имеет на начальном участке диаграммы прямолинейный участок. Последнее объясняется увеличением межмолекулярного связывания полимерных цепей и упругим характером деформации. Основные физико-механические характеристики модифицированного ПТФЭ представлены в табл.2 (Пример 2). Видно, что полученный материал обладает повышенным модулем упругости и пределом текучести.

Заметим, что мощность поглощенной дозы, при которой проводили модифицирование ПТФЭ, составляла 2-3 Гр/с (Примеры 1, 2). Можно ожидать, что расширение этого интервала до 1-5 Гр/с не приведет к изменению результата. Эффекты мощности дозы, связанные с конкуренцией диффузионных и кинетических стадий радиационно-химических реакций, проявляются и имеют значение при различиях в мощностях дозы, составляющих целые порядки. В нашем случае уменьшение мощности дозы до 1 Гр/с или увеличение до 5 Гр/с влияет только на общее время набора необходимой дозы.

В отличие от прототипа, в основе которого лежит представление о сшивании полимерных цепей, предлагаемый способ основан на модифицировании химической структуры полимерной цепи на стадии облучения полимера в расплаве и последующем изменении надмолекулярной структуры, происходящем при охлаждения полимера до комнатной температуры после прекращения облучения.

Основным структурным признаком полученного материала является образование в нем систем полисопряженных π-связей, на существование которых однозначно указывает приобретаемое им свойство флуоресценции в видимой части спектра.

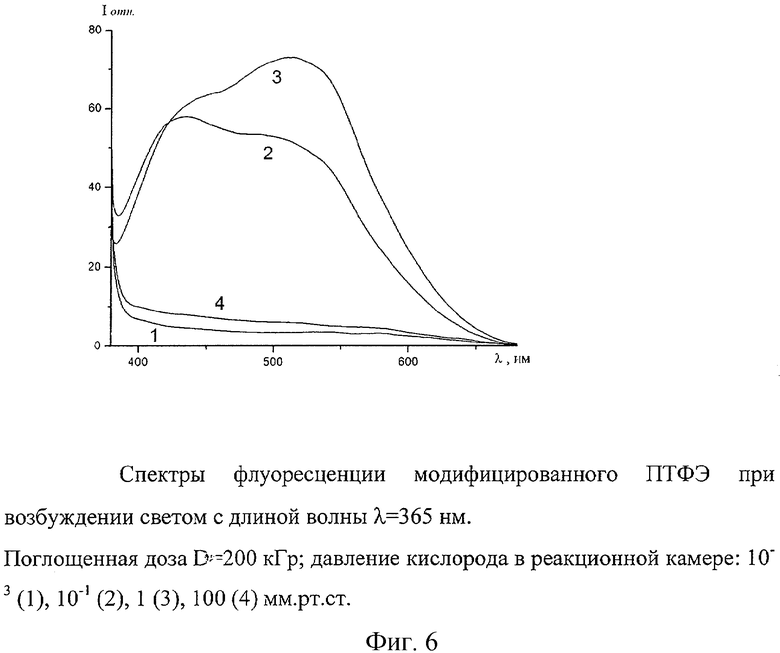

Исходный ПТФЭ не обладает поглощением в области спектра (200-800 нм) и не флуоресцирует при возбуждении УФ-светом в области длин волн 200-400 нм. Модифицированный ПТФЭ обладает яркой флуоресценцией в видимой части спектра (Пример 2, табл.3, фиг.6). Радиационная обработка при давлениях выше 1 и ниже 10-2 мм рт.ст. приводит к резкому ее ослаблению.

Возникшие в модифицированном ПТФЭ флуоресцирующие центры представляют собой, полиеновые структуры с разным числом сопряженных двойных связей. Выявленные структуры не обнаруживают фосфоресценции при охлаждении образцов до 77К, что является характерным признаком сопряженных структур цепочечного строения -(CF=CF)n-. Циклические структуры с π-системой обладают как флуоресценцией, так и фосфоресценцией [Нурмухаметов Р.Н. Поглощение и люминесценция ароматических соединений. М: Химия, 1971]. Максимумы полос поглощения полиенов смещаются в область больших длин волн по мере роста числа n [Штерн Э., Тиммонс К. Электронная абсорбционная спектроскопия в органической химии. М.: Мир, 1974]. Расчет показывает, что фторполиены в полимерной цепи модифицированного ПТФЭ (при числе мономерных звеньев m≤5×104) характеризуются значениями n=4-11 и соответственно m/n≥103. Если принять, что значение коэффициента экстинкции для них близко к таковым для алкилполиенов 80000-140000 (л моль-1см-1), можно оценить их концентрацию и радиационно-химический выход - (1-5)×1018 см-3 и (0.1-0.5)/100 эВ. Насколько нам известно, это первый случай обнаружения и прямого доказательства образования полиенов в ПТФЭ.

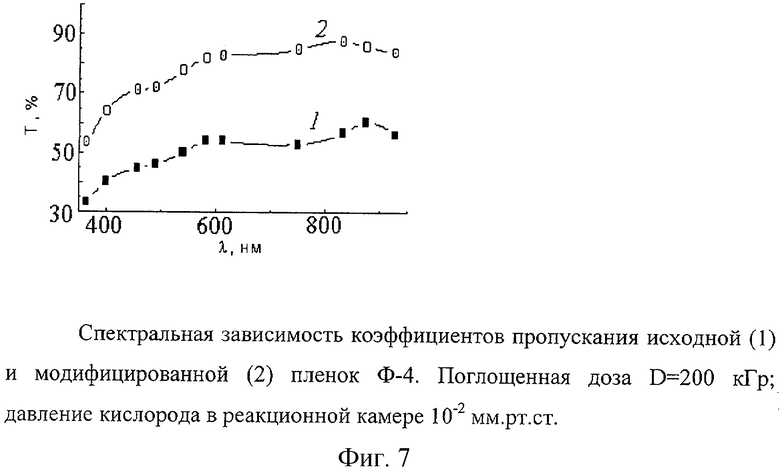

Относительное содержание сопряженных структур в модифицированном ПТФЭ не превышает 0.1%, что не может существенно повлиять на его химическую стойкость, диэлектрические и др. характеристики. Вместе с тем, причину качественного изменения износостойкости и ползучести, по-видимому, следует отнести на морфологический фактор, способствующий усилению эффекта. Известно [Фторполимеры. / Под ред. Уолла Л.: Пер. с англ. / Под. ред. Кнунянца И.Л., Пономаренко В.А. М: Мир, 1975], что вязкоупругие свойства ПТФЭ улучшаются после его закалки (быстрого охлаждения из расплава), приводящей к снижению кристалличности (на 20-25%). В модифицированном ПТФЭ также снижается степень кристалличности на 35-40% и уменьшается средний размер кристаллитов, по крайней мере, в 2 раза, поскольку значительно увеличивается оптическая прозрачность (исходный ПТФЭ имеет белый цвет, обусловленный диффузным рассеянием света, модифицированный ПТФЭ в тонком слое практически прозрачен и свет не рассеивает). Таким образом, можно сделать вывод о том, что оба эффекта имеют одну природу, связанную с общим увеличением энтропии надмолекулярной структуры ПТФЭ и формированием сетки физических узлов зацеплений в неупорядоченных областях за счет увеличения конформационной подвижности и уменьшения жесткости полимерной цепи. Прямым указанием на последнее является отмеченное выше изменение характера диаграмм растяжения (фиг.5).

Изобретение иллюстрируется следующими примерами.

ПРИМЕР 1

Радиационному модифицированию подвергали образцы политетрафторэтилена в виде стандартных блоков диаметром от 30 до 110 мм, высотой от 50 до 120 мм марки фторопласт-4 с молекулярной массой (5-10)×106 по ТУ 6-05-810-88.

Образцы помещали в вакуумную термокамеру и производили ее откачку до остаточного давления 10-3-10-5 мм рт.ст. Затем напускали молекулярный кислород до заданных значений давления (10-3, 10-2, 10-1, 1, 10 и 100 мм рт.ст.) и инертный газ до атмосферного давления. Облучение камеры с образцами проводили гамма-квантами со средней энергией 1.25 МэВ на источнике 60Со при мощности поглощенной дозы 2-3 Гр/с до поглощенной дозы 200 кГр. Образцы облучали при температуре выше температуры плавления 327°С.

После облучения измеряли коэффициент трения и интенсивность износа на машине трения УМТ-2168 по схеме "палец-диск" при нагрузке 2.5 МПа и линейной скорости скольжения образца относительно неподвижного диска 1 м/с. Испытанию подвергали образцы в виде цилиндров диаметром 10 и высотой 20 мм, изготовленные путем механической обработки модифицированных блоков. Испытанию подвергали одновременно три образца, модифицированных при идентичных условиях. Контртело - стальной диск, изготовленный из стали Ст 45 с твердостью HR С 45-50 и шероховатостью Ra=0.66-0.85 мкм. После притирки в течение 20 мин образцы взвешивали, после чего в течение 3-5 часов подвергали истиранию. Потерю массы в единичном опыте определяли по результатам усреднения измерений на трех образцах. Средняя величина потери массы для каждой экспериментальной точки, соответствующей определенному сочетанию условий модифицирования, определена по результатам не менее 3 опытов. Погрешность определения потери массы в области значений менее 1.0 мг/час не превышала ±0.1 мг/час. Путь трения составлял 10000-15000. Результаты испытаний приведены в таблице 1.

ПРИМЕР 2

Модифицировали образцы стандартной пленки ПТФЭ (ГОСТ 24222) толщиной 0.1, шириной 60 и длиной 100 мм. Радиационно-химическое модифицирование образцов проводили аналогично описанному в Примере 1. Пленочные образцы для испытаний изготавливали в виде полосок длиной 30 и шириной 5 мм. На образцы наносили метки, по смещению которых определяли зависимость абсолютной величины деформации от времени. Точность определения величины деформации составляла ±0.01 мм. Статическую нагрузку задавали равной 11 МПа. Кривые ползучести модифицированных пленок ПТФЭ представлены на фиг.2-4.

Механические характеристики пленок определяли на образцах в виде лопаток с размером рабочей части 3×10 мм. Лопатки вырубали штанцевым ножом и испытывали при комнатной температуре 20-22°С на растяжение с постоянной скоростью 10 мм/мин на испытательной машине Instron. В процессе вытяжки осуществляли цифровую и графическую запись диаграммы растяжения. Положение предела текучести определяли по точке перегиба на кривой напряжение-деформация (σ-ε), после которой наклон касательной к кривой изменялся с положительного на отрицательный и напряжение вытяжки начинало уменьшаться. Модуль упругости Еупр определяли по максимальному наклону касательной к начальному участку диаграммы растяжения. Поскольку для исходного образца предел текучести на диаграммах в явном виде не наблюдается и деформация развивается без образования "шейки", для его расчета использовали значение на пересечении прямых, проведенных вблизи явно выраженного излома на кривых растяжения в области деформаций, равных 5-10% (см. фиг.5). Физико-механические характеристики модифицированных пленок ПТФЭ представлены в таблице 2.

Спектральные исследования пленок проводили при комнатной температуре на приборах фирмы "Perkin-Elmer". Спектры испускания и возбуждения люминесценции регистрировали на спектрофлуориметре (модель LS-5). Для уменьшения искажающего действия рассеянного света при измерении спектров флуоресценции и возбуждения флуоресценции исследуемые образцы погружали в дистиллированную воду, которая выполняла роль иммерсионной среды. Дополнительно к этому использовали светофильтры, что позволило более полно устранить действие фактора рассеяния. Спектры флуоресценции откорректированы на спектральную чувствительность прибора. Данные по спектрально-люминесцентным свойствам модифицированного ПТФЭ в зависимости от условий радиационной обработки представлены в таблице 3 и на фиг.6, 7.

Влияние условий радиационно-химического модифицирования ПТФЭ на скорость изнашивания *)

*) Скорость изнашивания определяли в кинематической схеме палец-диск при нагрузке 2,5 МПа, скорости скольжения 1 м/с и пути трения 10000-15000 м.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЦИОННО-ХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦИРУЮЩЕГО ФТОРОПЛАСТА-4 | 2006 |

|

RU2414488C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНЫХ ИЗДЕЛИЙ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА И КОМПОЗИТОВ НА ЕГО ОСНОВЕ | 2018 |

|

RU2734608C2 |

| НАНОКОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ И УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467034C1 |

| НАНОКОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467033C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2650725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2000 |

|

RU2207351C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ НАНОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2657089C1 |

| СПОСОБ ТЕРМОРАДИАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2001 |

|

RU2211228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753477C1 |

| СПОСОБ ТЕРМОРАДИАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2015 |

|

RU2597913C1 |

Изобретение относится к области радиационно-химических технологий получения полимерных материалов с улучшенным комплексом свойств. Описан способ радиационно-химического модифицирования политетрафторэтилена, состоящий в обработке изделий из политетрафторэтилена гамма-лучами выше температуры плавления кристаллической фазы, отличающийся тем, что облучению подвергают блочные и пленочные изделия и облучение осуществляют в присутствии молекулярного кислорода, при давлении кислорода 10-2 - 1 мм рт.ст. Также описан материал, полученный указанным выше способом. Технический результат - получение материала, обладающего высокими показателями по износостойкости и ползучести. 2 н. и 1 з.п. ф-лы, 3 табл., 7 ил.

-(CF2-CF2)m-(CF=CF)n-,

где n=4-11 - число звеньев с сопряженными двойными связями, m - число мономерных звеньев полимерное цепи, m/n≥103,

и обладающий интенсивной флуоресценцией с максимумом в интервале длин волн 450-550 нм, оптическим пропусканием в видимой области до 90%, коэффициентом трения 0,08-0,10, интенсивностью износа 0,1-0,4 мг/ч и ползучестью не более 5% (при нагрузке 12 МПа за 100 ч).

| US 5444103 А, 22.08.1995 | |||

| СПОСОБ ТЕРМОРАДИАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2001 |

|

RU2211228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2000 |

|

RU2207351C2 |

| JP 7118423 А, 09.05.1995. | |||

Авторы

Даты

2007-08-20—Публикация

2006-03-31—Подача