ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к химической промышленности, а именно к области переработки пластмасс, в частности получения блочных изделий из порошка политетрафторэтилена и его смесей с различными наполнителями с использованием ионизирующего излучения и может найти применение для изготовления антифрикционных и уплотнительных деталей в авиа-, судо-, автомобиле-, машино-, мостостроении и других отраслях промышленности.

Известно [Паншин Ю.А., Малкевич С.Т., Дунаевская Ц.С.Фторопласты. Л: Химия, 1978], что порошок высокомолекулярного (порядка 107 г/моль) политетрафторэтилена (ПТФЭ) получают методом суспензионной полимеризации тетрафторэтилена (ТФЭ) в водной среде при повышенной температуре (около 70°С) и умеренном давлении (до 3.5 МПа). В результате полимеризации получают полимер в виде рыхлых гранул диаметром 1-6 мм с пористостью на уровне 30%. Гранулы подвергают помолу в водной среде для получения пригодных к переработке тонкодисперсных порошков. Типичными промышленными марками порошков ПТФЭ суспензионной полимеризации являются порошки со средним размером частиц в интервале 20-500 мкм. Частицы порошка представляют собой высоко кристаллическое вещество со степенью кристалличности 92-98%. Пластичный, легко комкующийся пористый порошок ПТФЭ состоит из нитеобразных (фибриллярных) кристаллитов с выпрямленными полимерными цепями.

Дальнейшую переработку порошка суспензионного ПТФЭ с целью получения блочных изделий (стержней, втулок, пластин) осуществляют путем прессования порошка в пресс-формах при комнатной температуре с последующим спеканием спрессованных заготовок при температуре около 380°С, значительно превышающей температуру плавления кристаллитов ПТФЭ, которая составляет 327°С. Время спекания зависит от геометрических размеров и формы заготовки и приблизительно исчисляется как 1 час на каждые 10 мм толщины. Процесс спекания проводится в объемных печах и является довольно продолжительной (от 1 до 2 суток) и энергоемкой технологической операцией. Необходимость применения такой технологии получения изделий из ПТФЭ обусловлена чрезвычайно высокой вязкостью расплава этого полимера, не позволяющей применить традиционные методы переработки пластмасс, такие как шнековая экструзия, горячее прессование, литье под давлением и др. Типичные значения степени кристалличности спеченных блочных изделий из ПТФЭ суспензионной полимеризации по данным рентгеноструктурного анализа составляют 60-75%.

Получение блочных изделий из ПТФЭ путем спекания спрессованных заготовок является процессом перехода от нитевидной фибриллярной структуры частиц порошка к ламеллярной структуре твердого тела. Ламели образуются в процессе спекания заготовок путем плоско-параллельного складывания полимерных цепей. Причем, процесс изменения структуры ПТФЭ при спекании является необратимым. По этой причине из блочного спеченного ПТФЭ невозможно получить частицы порошка, обладающие исходной фибриллярной структурой. На отличие в структуре частиц порошка и блочных изделий из ПТФЭ указывают, например разные температуры и теплоты плавления: для порошка 342°С и около 75 Дж/г, тогда как для спеченного изделия - 327°С и около 25 Дж/г. Порошковые (или гранулярные) формы других полимеров, например термопластов, не имеют столь существенных структурных отличий от блочных изделий. В этом отношении ПТФЭ является исключением.

Блочные изделия из ПТФЭ суспензионной полимеризации относятся к конструкционным пластмассам антифрикционного и уплотнительного назначения и широко применяются в промышленности. Высокие эксплуатационные характеристики этого полимера обеспечиваются химической и биологической инертностью, термостойкостью, диэлектрическими, антиадгезионными и антифрикционными свойствами.

К существенным недостаткам блочных изделий из ПТФЭ относятся высокая ползучесть и низкая износостойкость. Для устранения указанных недостатков используются различные способы.

В работе [Истомин Н.П., Семенов А.П. Антифрикционные свойства композиционных материалов на основе фторполимеров. М.: 1981] было показано, что облучение блочного ПТФЭ гамма-лучами при комнатной температуре на воздухе при атмосферном давлении приводит к уменьшению массового износа при сухом трении приблизительно в 20 раз при поглощенной дозе равной 500-600 кГр. Однако присутствие молекулярного кислорода в воздухе сенсибилизирует радиационно-окислительную деструкцию ПТФЭ, поэтому описанная обработка приводила к резкому падению прочности, вплоть до разрушения образцов при дозах 1000 кГр.

В работе [Патент РФ №2207351 С2, C08J5/16, C08J 7/18, C08L 27/18, 2003] описан способ обработки блочного ПТФЭ путем его облучения гамма-излучением 60Со в отсутствии кислорода в среде ацетилена при 20-100°С, давлении 0.01-0.15 МПа и поглощенной дозе 30-60 кГр. Эффект повышения износостойкости, по сравнению с исходным необлученным ПТФЭ, составил несколько тысяч раз. Недостатком способа является появление в объеме ПТФЭ углеводородного модификатора, снижающего химическую и термическую стойкость полимера. Кроме того, облучение блочного ПТФЭ в области температур 20-100°С независимо от состава среды облучения сопровождается высоким выходом разрывов полимерных цепей, снижением молекулярной массы и, как следствие, значительным падением механической прочности.

В работе [Oshima A., Tabata Y., Kudoh Н., Seguchi Т. Rad. Phys. Chem. 1995. V. 45. №2. P. 269] показано, что облучение пленочных изделий из спеченного ПТФЭ в бескислородной среде выше температуры плавления кристаллитов (327°С) в интервале температур 330-340°С приводит к увеличению модуля упругости, предела текучести, радиационной стойкости и незначительному уменьшению прочности. В описываемых условиях облучения удается избежать резкого падения прочности ПТФЭ, наблюдаемого при температурах облучения ниже точки плавления. Данный способ радиационного модифицирования спеченного ПТФЭ выше температуры плавления в бескислородной среде описан в [Патент США, №5.444.103,1995].

Радиационное модифицирование выше температуры плавления применялось также для улучшения свойств однослойных ламинатов на основе ПТФЭ [Патент США, №6.204.301 В1, 2001]. В указанном патенте ламинаты получали двумя способами. По первому способу ткани или волокна пропитывали многократно эмульсией ПТФЭ с последующей сушкой и спеканием при 350°С.По второму способу ткани или волокна запрессовывали при температуре 350°С между двумя тонкими листами спеченного ПТФЭ. Для изготовления ламинатов использовали ткани из стекловолокна, углеродных волокон, волокон карбида кремния, арамида, металла или слой однонаправленных самих этих волокон. Радиационная обработка полученных ламинатов выше температуры плавления ПТФЭ позволила на два порядка увеличить их радиационную стойкость, а также повысить модуль упругости и прочность на разрыв. Предложенная технология позволяет получать относительно тонкие ламинаты и непригодна для изготовления блочных объемных композитов на основе ПТФЭ.

Метод радиационного модифицирования ПТФЭ выше температуры плавления получил дальнейшее развитие в [Патент РФ №2304592, C08J 7/18, C08J 5/16, 2007]. В данной работе был предложен способ получения блочных изделий из ПТФЭ с использованием гамма-излучения 60Со выше температуры плавления кристаллической фазы в присутствии молекулярного кислорода. Максимальное снижение интенсивности износа по данному способу на четыре десятичных порядка было достигнуто при поглощенной дозе 200 кГр и парциальном давлении кислорода 10-1 мм. рт.ст.

Ближайшим аналогом (прототипом) заявленного технического решения является способ терморадиационной обработки блочных изделий из ПТФЭ, заключающийся в их облучении гамма-квантами 60Со в инертной среде при непрерывном снижении температуры на 0.08-0.1 град/кГр в интервале температур ниже температуры плавления кристаллитов, но выше температуры кристаллизации [Патент РФ №2211228, C08J 7/18, 2003]. Изобретение позволило снизить ползучесть и повысить износостойкость изделий из ПТФЭ при сохранении коэффициента трения на низком уровне, характерном для не модифицированного облучением блочного ПТФЭ. Ползучесть образцов, облученных дозой 150 кГр, при нагрузке, составляющей 75% от разрывной прочности, снизилась приблизительно в 30 раз. Максимальное снижение интенсивности износа было достигнуто при поглощенной дозе 350 кГр и составило 104 раз.

В основе всех вышеуказанных способов, включая прототип, лежит радиационное модифицирование исходной ламеллярной структуры предварительно спеченного ПТФЭ с целью улучшения свойств. Как отмечено выше, исходную ламеллярную структуру ПТФЭ получают с использованием энергоемкой и продолжительной стадии спекания заготовок (или ламинатов), спрессованных с использованием порошка ПТФЭ.

Техническим результатом предлагаемого изобретения является полное исключение стадии спекания заготовок, спрессованных с использованием порошка ПТФЭ или его смесей с различными наполнителями, путем осуществления прямого перехода от фибриллярной структуры частиц порошка к радиационно-модифицированной структуре, и получение блочных объемных изделий из ПТФЭ, обладающих свойствами не хуже, чем по прототипу.

Формирование заготовки путем прессования порошка ПТФЭ (или его смесей с различными наполнителями) с последующей терморадиационной обработкой полученной заготовки путем воздействия на нее ионизирующим гамма-излучением 60Со при температуре выше температуры плавления кристаллитов ПТФЭ, но не выше, чем 345°С, позволяет обеспечить высокий энергосберегающий эффект и повышение производительности получения изделий из ПТФЭ и композитов на его основе за счет исключения повсеместно используемой стадии спекания заготовок при 380°С.

Спрессованные из порошка ПТФЭ (или его смесей с различными наполнителями) заготовки (или заготовку) помещают в вакуумную термокамеру и производят ее откачку до остаточного давления 10"1-10"3 мм. рт.ст. Заполняют камеру инертным газом до атмосферного давления. Затем камеру с заготовками нагревают до температуры выше температуры плавления кристаллитов ПТФЭ, но не выше 345°С и проводят облучение на источнике гамма-излучения 60Со до поглощенной дозы не выше 200 кГр. После облучения полученные изделия охлаждают в термокамере до комнатной температуры.

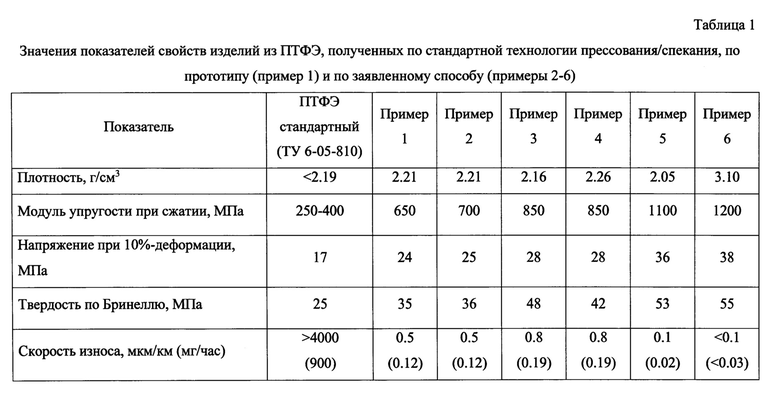

Проведение обработки в описанном режиме позволило получить блочные изделия из ПТФЭ и композитов на его основе, обладающие по сравнению с блочным необлученным ПТФЭ, изготавливаемым по стандартной технологии прессования-спекания, существенно более высокими значениями модуля упругости, износостойкости, напряжения при 10%-деформации, твердости по Бринеллю. Изделия из ненаполненного ПТФЭ по заявленному способу не уступают по свойствам прототипу, а изделия, содержащие ПТФЭ и порошковый наполнитель, существенно превосходят его по ряду характеристик. При этом все изделия, полученные по заявленному способу, имеют существенное преимущество по количеству температур ниже температуры плавления кристаллитов, но выше температуры кристаллизации [Патент РФ №2211228, C08J 7/18, 2003]. Изобретение позволило снизить ползучесть и повысить износостойкость изделий из ПТФЭ при сохранении коэффициента трения на низком уровне, характерном для не модифицированного облучением блочного ПТФЭ. Ползучесть образцов, облученных дозой 150 кГр, при нагрузке, составляющей 75% от разрывной прочности, снизилась приблизительно в 30 раз. Максимальное снижение интенсивности износа было достигнуто при поглощенной дозе 350 кГр и составило 104раз.

В основе вышеописанных способов, включая прототип, лежит радиационное модифицирование исходной ламеллярной структуры предварительно спеченного ПТФЭ. Исходная ламеллярная структура ПТФЭ формируется в процессе достаточно энергоемкой и продолжительной стадии спекания заготовок, полученных прессованием порошка ПТФЭ в пресс-формах при высоком давлении 30-70 МПа. Возможность прямого перехода от фибриллярной структуры порошка ПТФЭ к радиационно-модифицированной структуре, минуя ламеллярную структуру (или стадию спекания), априори не является очевидной и не рассматривалась ни в одном из описанных способов.

Техническим результатом предлагаемого изобретения является осуществление прямого перехода от фибриллярной структуры частиц порошка к радиационно-модифицированной структуре и получение блочных изделий из ПТФЭ и композитов, обладающих свойствами не хуже, чем по прототипу, при полном исключении стадии спекания заготовок.

Процесс обработки осуществляют в две стадии: прессование заготовок из порошка ПТФЭ (или его смесей с различными наполнителями) и их облучение гамма-квантами 60Со при температуре 335°С до поглощенной дозы 200 кГр в инертной среде. Такой способ обеспечивает высокий энергосберегающий эффект и повышение производительности получения радиационно-модифицированных блочных изделий с улучшенными эксплуатационными свойствами.

Блочные изделия из ПТФЭ и композитов, полученные заявленным способом обладают существенно более высокими значениями модуля упругости, износостойкости, напряжения при 10%-деформации, твердости по Бринеллю по сравнению с блочным необлученным ПТФЭ, изготавливаемым по стандартной технологии прессования-спекания. Изделия из ненаполненного ПТФЭ по заявленному способу не уступают по свойствам прототипу, а изделия, содержащие ПТФЭ и порошковый наполнитель, существенно превосходят прототип по ряду характеристик. При этом все изделия, полученные по заявленному способу, имеют существенное преимущество по количеству технологических операций в сравнении с прототипом и другими способами радиационного модифицирования ПТФЭ.

На рис. 1 представлены изображения фибриллярной структуры частиц порошка (а), ламеллярной структуры блочного спеченного ПТФЭ (б), структуры радиационно-модифицированного ПТФЭ по прототипу (в) и структуры радиационно-модифицированного ПТФЭ по заявленному способу (г). Изображения получены с использованием сканирующего электронного микроскопа JSM-7500F фирмы Jeol (Япония). Из представленных изображений видно, что структура блочного ПТФЭ по заявленному способу (рис. 1г) аналогична структуре по прототипу (рис. 1в). Это означает, что радиационно-модифицированная структура (рис. 1г) может быть получена прямым переходом от фибриллярной структуры порошка (рис. 1а). По прототипу этот

Пример 2.

Образец изделия из ПТФЭ по заявленному способу изготавливали путем прессования порошка ПТФЭ суспензионной полимеризации, той же марки как в примере 1, в пресс-форме при одноосном вертикальном прессовании при давлении 300 атм в виде стержня диаметром 43 мм и высотой 39 мм. После прессования неспеченную заготовку размещали в вакуумной термокамере, проводили ее откачку до остаточного давления воздуха 10-1 мм. рт.ст., заполняли ее инертным газом до атмосферного давления и проводили облучение заготовки гамма-квантами 60Со при температуре 335°С при мощности дозы 2 Гр/с до поглощенной дозы 200 кГр.

Определение значений показателей свойств проводили аналогично примеру 1.

Пример 3.

Образец изделия, содержащего ПТФЭ, по заявленному способу изготавливали путем прессования двухкомпонентной смеси порошка ПТФЭ суспензионной полимеризации, той же марки как в примере 1, и углеродного наполнителя порошка кокса в пресс-форме при одноосном вертикальном прессовании при давлении 400 атм в виде стержня диаметром 43 мм и высотой 39 мм. Средний размер частиц кокса составлял около 20 мкм. Соотношение компонентов составляло: 80 вес. % ПТФЭ, 20 вес. % кокс.

Способ дальнейшей обработки спресованной неспеченной заготовки аналогичен описанному в примере 2. Определение значений показателей свойств аналогично примеру 1.

Пример 4.

Образец изделия, содержащего ПТФЭ, по заявленному способу изготавливали путем прессования двухкомпонентной смеси порошка ПТФЭ суспензионной полимеризации, той же марки как в примере 1, и неорганического наполнителя порошка стекловолокна в пресс-форме при одноосном вертикальном прессовании при давлении 400 атм в виде стержня диаметром 43 мм и высотой 39 мм. Средний диаметр стекловолокон составлял около 15 мкм, средняя длина - около 60 мкм. Соотношение компонентов составляло: 80 вес. % ПТФЭ, 20 вес. % стекловолокно.

Способ дальнейшей обработки спресованной неспеченной заготовки аналогичен описанному в примере 2. Определение значений показателей свойств аналогично примеру 1.

Пример 5.

Образец изделия, содержащего ПТФЭ, по заявленному способу изготавливали путем прессования двухкомпонентной смеси порошка ПТФЭ суспензионной полимеризации, той же марки как в примере 1, и углеродного наполнителя порошка углеволокна в пресс-форме при одноосном вертикальном прессовании при давлении 800 атм в виде стержня диаметром 43 мм и высотой 39 мм. Средний диаметр углеволокон составлял 7 мкм, средняя длина - 50 мкм. Соотношение компонентов составляло: 80 вес. % ПТФЭ, 20 вес. % углеволокно.

Способ дальнейшей обработки спресованной неспеченной заготовки аналогичен описанному в примере 2. Определение значений показателей свойств аналогично примеру 1.

Пример 6.

Образец изделия, содержащего ПТФЭ, по заявленному способу изготавливали путем прессования двухкомпонентной смеси порошка ПТФЭ суспензионной полимеризации, той же марки как в примере 1, и неорганического наполнителя порошка бронзы в пресс-форме при одноосном вертикальном прессовании при давлении 800 атм в виде стержня диаметром 43 мм и высотой 39 мм. Средний размер частиц бронзы составлял 50 мкм. Соотношение компонентов составляло: 80 вес. % ПТФЭ, 40 вес. % бронза.

Способ дальнейшей обработки спресованной неспеченной заготовки аналогичен описанному в примере 2. Определение значений показателей свойств аналогично примеру 1.

прессовании при давлении 800 атм в виде стержня диаметром 43 мм и высотой 39 мм. Средний диаметр углеволокон составлял 7 мкм, средняя длина - 50 мкм. Соотношение компонентов составляло: 80 вес. % ПТФЭ, 20 вес. % углеволокно.

Способ дальнейшей обработки спресованной неспеченной заготовки аналогичен описанному в примере 2. Определение значений показателей свойств аналогично примеру 1.

Пример 6.

Образец изделия, содержащего ПТФЭ, по заявленному способу изготавливали путем прессования двухкомпонентной смеси порошка ПТФЭ суспензионной полимеризации, той же марки как в примере 1, и неорганического наполнителя порошка бронзы в пресс-форме при одноосном вертикальном прессовании при давлении 800 атм в виде стержня диаметром 43 мм и высотой 39 мм. Средний размер частиц бронзы составлял 50 мкм. Соотношение компонентов составляло: 60 вес. % ПТФЭ, 40 вес. % бронза.

Способ дальнейшей обработки спресованной неспеченной заготовки аналогичен описанному в примере 2. Определение значений показателей свойств аналогично примеру 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ терморадиационной обработки фторполимеров | 2021 |

|

RU2810570C2 |

| СПОСОБ РАДИАЦИОННО-ХИМИЧЕСКОГО МОДИФИЦИРОВАНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА И МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2006 |

|

RU2304592C1 |

| НАНОКОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467033C1 |

| НАНОКОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ И УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467034C1 |

| РАДИАЦИОННО-ХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦИРУЮЩЕГО ФТОРОПЛАСТА-4 | 2006 |

|

RU2414488C2 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2650725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТООТРАЖАТЕЛЯ | 2024 |

|

RU2820796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2000 |

|

RU2207351C2 |

| СПОСОБ ТЕРМОРАДИАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2001 |

|

RU2211228C2 |

Изобретение относится к области переработки пластмасс, в частности к способу получения блочных изделий, содержащих политетрафторэтилен, и может найти применение для изготовления антифрикционных и уплотнительных деталей в авиа-, судо-, автомобиле-, машино-, мостостроении и других отраслях промышленности. Способ включает формирование заготовок блочного изделия путем прессования порошка, содержащего политетрафторэтилен, размещение неспеченных заготовок в термокамере, заполнение термокамеры инертным газом до атмосферного давления и облучение заготовок гамма-излучением 60Со при температуре 335°С до поглощенной дозы 200 кГр. Изобретение обеспечивает упрощение способа получения блочных изделий путем исключения стадии спекания спрессованных заготовок и осуществления прямого перехода от фибриллярной структуры частиц порошка к радиационно-модифицированной структуре и получение блочных изделий обладающих существенно более высокими значениями модуля упругости, износостойкости, напряжения при 10%-деформации, твердости по Бринеллю. 1 з.п. ф-лы, 4 ил., 1 табл., 6 пр.

1. Способ получения блочных изделий, содержащих политетрафторэтилен, включающий этап терморадиационной обработки, отличающийся тем, что формируют заготовки блочного изделия путем прессования порошка, содержащего политетрафторэтилен, размещают не спеченные заготовки в термокамере, заполняют ее инертным газом до атмосферного давления и проводят облучение заготовок гамма-излучением 60Со при температуре 335°С до поглощенной дозы 200 кГр.

2. Способ по п. 1, отличающийся тем, что формируют заготовку путем прессования двухкомпонентных смесей порошка политетрафторэтилена с порошками углеродного волокна, стекловолокна, кокса и бронзы.

| US 5444103 A, 22.08.1995 | |||

| ХАТИПОВ С.А., КОНОВА Е.М., АРТАМОНОВ Н.А | |||

| "Радиационно-модифицированный политетрафторэтилен: структура и свойства", Российский химический журнал, 2008, том LII, номер 5, с.64-72 | |||

| СПОСОБ ТЕРМОРАДИАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2015 |

|

RU2597913C1 |

| СПОСОБ ТЕРМОРАДИАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2001 |

|

RU2211228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2669841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ НАНОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2657089C1 |

| US 5985949 A, 16.11.1999. | |||

Авторы

Даты

2020-10-21—Публикация

2018-12-19—Подача