Настоящее изобретение относится к питательной системе, предназначенной для использования при выполнении операций литья металла, в которых применяются литейные формы, стакану питателя, предназначенному для использования в питательной системе, и к способу подготовки литейной формы, содержащей питательную систему.

В ходе типичного процесса литья расплавленный металл заливают в предварительно созданную полость литейной формы, которая образует форму отливки. Однако по мере затвердевания металла происходит его усадка, что приводит к появлению усадочных раковин, что, в свою очередь, приводит к появлению неприемлемых дефектов в готовой отливке. Это хорошо известная проблема в литейной промышленности, и она устраняется путем использования стаканов питателей или прибылей, которые встраивают в форму либо во время ее создания путем установки их на модельной плите, либо позднее путем вставки стакана в полость созданной формы. Каждый стакан питателя обеспечивает дополнительный объем или полость (обычно закрытые), которые сообщаются с полостью формы, в результате чего расплавленный металл также поступает в стакан питателя. Во время затвердевания расплавленный металл, находящийся внутри стакана питателя, течет обратно в полость формы для компенсации усадки отливки.

После затвердевания отливки и удаления материала формы нежелательный остаточный металл из полости стакана питателя остается прикрепленным к отливке и должен быть удален. Чтобы облегчить удаление остаточного металла, полость стакана питателя может быть выполнена сужающейся на конус в направлении его основания (т.е., конца стакана питателя, который будет ближним к полости формы) с получением конструкции, называемой «стакан с шейкой». Когда по остаточному металлу резко ударяют, он разделяется в наиболее слабом месте, которое будет находиться рядом с формой (процесс, обычно известный как «обрубка»). Также желательно иметь на отливке небольшую площадку, чтобы сделать возможным расположение стаканов питателей в тех зонах отливки, где доступ может быть ограничен соседними элементами.

Хотя стаканы питателей можно устанавливать непосредственно на поверхности полости литейной формы, они часто используются вместе с таким элементом питателя, который известен как «пережим». Пережим является просто диском из огнеупорного материала (как правило, диск из песка, связанного полимером, керамический диск или диск из материала стакана питателя) с отверстием, обычно расположенным в его центре, который находится между полостью формы и стаканом питателя. Диаметр отверстия, проходящего через пережим, образуется меньше диаметра внутренней полости стакана питателя (который необязательно должен быть коническим), в результате чего обрубка происходит в области пережима поблизости от поверхности отливки.

Формовочный песок может быть классифицирован на две основных категории. Химически связанный (с использованием органических или неорганических связок) или на глиняной связке. Формовочные связки для получения химической связи, как правило, представляют собой самотвердеющие системы, при использовании которых связку и химический отвердитель смешивают с песком, и связка и отвердитель начинают сразу же реагировать, но достаточно медленно, чтобы позволить создать форму из песка на модельной плите, после чего ему дают затвердеть в степени, достаточной для удаления и литья.

В формовочной смеси с глиняной связкой в качестве связки используются глина и вода, эта смесь может использоваться в «зеленом» или невысушенном состоянии и обычно называется сырой формовочной смесью. Сырые формовочные смеси не обладают хорошей текучестью или не перемещаются легко под действием только сжимающих сил, поэтому для уплотнения сырой формовочной смеси вокруг модели и придания форме достаточной прочности, как подробно описано ранее, применяются различные комбинации из встряхивания, вибрации, сжатия и трамбования, чтобы изготавливать формы с равномерной прочностью с высокой производительностью. Песок, как правило, сжимают (уплотняют) при высоком давлении, обычно с использованием одной или более гидравлических трамбовок.

Чтобы установить стаканы в ходе таких процессов создания форм при высоком давлении, на плите литейной модели (которая образует полость формы) в заранее определенных положениях обычно обеспечивают стержни в качестве мест установки стаканов питателей. Как только требуемые стаканы помещены на стержни (таким образом, чтобы основание питателя находилось на модельной плите или над ней), форму создают путем заливки формовочного песка на модельную плиту и вокруг стаканов питателей, который заливают до тех пор, пока он не покроет стаканы питателей, и ящик формы не заполнится. Нанесение формовочного песка и затем приложение высоких давлений могут вызвать повреждение и разрушение стакана питателя, особенно если этот стакан находится в непосредственном контакте с модельной плитой перед трамбованием, кроме того, в условиях увеличивающейся сложности отливок и повышения требований к производительности существует необходимость в формах с большей стабильностью размеров и, следовательно, имеется тенденция к повышению давлений трамбования, что приводит к росту вероятности разрушения стаканов.

Заявитель разработал ряд укорачиваемых элементов питателя для использования в комбинации со стаканами питателя, которые описаны в документах WO 2005/051568, WO 2007141446, WO 2012110753 и WO 2013171439. Элементы питателя сжимаются под действием давления во время создания формы, что защищает стакан питателя от повреждения.

В документе US 2008/0265129 описана вставка, входящая в состав питателя, для установки в литейную форму, используемую для литья металлов, которая содержит тело питателя, имеющее внутри полость. С нижней стороны тело питателя сообщается с литейной формой, а с верхней стороны оно снабжено устройством поглощения энергии.

В документе ЕР 1184104 А1 (Chemex GmbH) описан стакан питателя из двух частей (который может быть либо изолирующим, либо экзотермическим), который складывается по принципу телескопа при сжатии формовочного песка; внутренняя стенка второй (верхней) части выполнена на одном уровне с внешней стенкой первой (нижней) части.

В документе ЕР 1184104 А1 Фиг. 3а-Фиг. 3d иллюстрируют складывание стакана (102) питателя, состоящего из двух частей. Стакан (102) питателя находится в непосредственном контакте с моделью (122), что может иметь негативные последствия, когда применяется экзотермический стакан, так как это может привести к низкому качеству получаемой поверхности, местному загрязнению поверхности отливки и даже возникновению приповерхностных дефектов в отливке. В дополнение к этому, даже несмотря на то, что нижняя часть (104) является конической, на модели (122) по-прежнему имеется широкая площадка, так как нижняя часть (104) должна быть относительно толстой, чтобы противостоять силам, воздействующим во время трамбования. Это является недостатком, если иметь в виду обрубку и пространство, занимаемое системой питателя на модели. Нижняя, внутренняя часть (104) и верхняя, внешняя часть (106) удерживаются в положении фиксирующими элементами (112). Фиксирующие элементы (112) отламываются и падают в формовочный песок (150), чтобы сделать возможным складывание. Фиксирующие элементы с течением времени будут накапливаться в формовочном песке и, таким образом, загрязнять его. Это является особенно большой проблемой в случае, если фиксирующие элементы выполнены из экзотермического материала, так как они могут вступать в реакцию, создавая небольшие «взрывные» дефекты.

В документе US 6904952 (AS Luengen GmbH & Co. KG) описана питательная система, в которой к внутренней стенке стакана питателя временно приклеено трубчатое тело. При сжатии формовочного песка происходит относительное перемещение стакана питателя и трубчатого тела.

К системам питания, предназначенным для использования в системах создания форм при высоком давлении, стали предъявляться повышенные требования, отчасти из-за совершенствования оборудования для создания форм и отчасти из-за производства новых отливок. Определенные марки пластичного чугуна и конкретные конструкции отливок могут неблагоприятно влиять на эффективность питания через шейку определенных элементов питания металлом. В дополнение к этому, определенные технологические линии создания форм или конструкции отливок могут обусловить чрезмерное сжатие (укорачивание элемента питателя или складывание питательной системы), в результате чего основание стакана будет располагаться в непосредственной близости от поверхности отливки, отделенным от нее всего лишь тонким слоем песка. Настоящим изобретением предлагается питательная система, предназначенная для использования при литье металла, и это изобретение создано с целью устранить одну или более проблем, связанных с известными системами питателей, или предложить рациональную альтернативу.

Согласно первому аспекту настоящего изобретения, предлагается питательная система для литья металла, содержащая стакан питателя, установленный на трубчатом теле, где стакан питателя имеет продольную ось и содержит непрерывную боковую стенку, проходящую в общем вокруг продольной оси, которая образует полость для приема жидкого металла во время литья, боковая стенка имеет основание, смежное трубчатому телу, и трубчатое тело образует проходящее через него сквозное отверстие для соединения полости с отливкой, причем в боковой стенке от основания на первую глубину проходит канавка, и трубчатое тело выступает в канавку на вторую глубину и удерживается в положении при помощи фиксирующих средств, где вторая глубина меньше первой глубины, так что при приложении силы во время использования действие фиксирующих средств преодолевается, и трубчатое тело проталкивается дальше в канавку.

При использовании питательную систему устанавливают на литейной модели и, как правило, располагают над формовочным стержнем, прикрепленным к модельной плите для удержания системы на месте, таким образом, чтобы трубчатое тело находилось рядом с формой. Сквозное отверстие, заданное трубчатым телом, обеспечивает канал из полости стакана питателя в полость формы для питания отливки по мере ее охлаждения и усадки. Во время создания формы и последующего трамбования на питательную систему будет действовать сила, направленная вдоль продольной оси трубчатого тела (оси отверстия). Эта сила придвигает стакан питателя и трубчатое тело друг к другу, в результате чего действие фиксирующих средств преодолевается, и трубчатое тело, которое уже частично проходит в канавку, проходит в нее еще дальше. Таким образом, высокое давление сжатия вызывает относительное перемещение стакана питателя и трубчатого тела, а не разрушение стакана питателя. Как правило, на питательную систему будет действовать давление трамбования (измеряемое на модельной плите), которое составляет по меньшей мере 30, 60, 90, 120 или 150 Н/см2.

В документе US 6904952 на Фиг. 2 показано трубчатое тело (3), приклеенное внутри полости стакана (1) питателя посредством шва (7) из клея для горячего склеивания. Во время создания формы стакан (1) питателя отделяется от трубчатого тела (3) и принудительно перемещается дальше на трубчатом теле; новое положение указано пунктирными линиями. Во время литья жидкий металл будет находиться в непосредственном контакте с трубчатым телом, а не со стаканом питателя в зоне перекрывания. Трубчатое тело будет находиться при комнатной температуре и может вызвать охлаждение, особенно если оно выполнено из металла. Охлаждение может вызвать преждевременное затвердевание жидкого металла в стакане питателя, что приведет к ухудшению питания и являющимся следствием этого дефектам в отливке. В документе US 6904952 указано, что трубчатое тело изготавливается из металлов, пластиков, картона, керамики или похожих материалов, при этом предпочтительными являются алюминиевый и железный лист. В настоящем изобретении часть трубчатого тела, которая перекрывается с питателем, находится внутри боковой стенки и не находится в непосредственном контакте с жидким металлом во время литья. Это не только снижает до минимума любое охлаждение, но также приводит к перегреву трубчатого тела, если используются экзотермические питатели; обе стороны металлического трубчатого тела находятся в непосредственном плотном контакте с перекрывающейся с ним частью экзотермического питателя, и, таким образом, гарантируют, что металл в питателе остается жидким в течение длительного времени, достаточного для питания отливки.

Трубчатое тело

Трубчатое тело служит для выполнения двух функций: трубчатое тело имеет проходящее через него сквозное отверстие, которое обеспечивает канал из полости стакана питателя в литейную форму, и относительное перемещение трубчатое тела и стакана питателя служит для поглощения энергии, которая в противном случае могла бы вызвать разрушение этого стакана.

Трубчатое тело отчасти (но не полностью) проходит в канавку, таким образом, что в канавке имеется дополнительное пространство для последующего относительного перемещения. В одном варианте канавка и трубчатое тело выполнены таких размеров и формы (например, при создании гребня, ребра, области наложения или вырубленного элемента), что фиксирующее средство представляет собой фрикционную посадку, которая удерживает трубчатое тело в определенном положении перед трамбованием (уплотнением формовочного песка вокруг питательной системы для получения литейной формы). В дополнение к этому или в качестве альтернативы, трубчатое тело с возможностью высвобождения прикрепляют к стакану питателя при помощи адгезива - фиксирующим средством является адгезив. В еще одном варианте питательная система (стакан питателя или трубчатое тело) содержит фиксирующий элемент (например, лепесток, лапку или смещающее средство) или фиксирующие элементы, которые с возможностью высвобождения удерживают трубчатое тело в положении на второй глубине перед трамбованием.

Следует понимать, что трубчатое тело и стакан питателя должны иметь возможность дальнейшего относительного перемещения во время трамбования (на практике трубчатое тело будет оставаться неподвижным, а стакан питателя будет перемещаться). Поэтому средства высвобождения (например, фрикционная посадка, клей и/или какие-либо фиксирующие элементы) должны позволить трубчатому телу и стакану питателя разделиться при использовании. Например, фиксирующий элемент мог бы деформироваться, чтобы позволить трубчатому телу перемещаться в канавке или мог бы полностью отделяться от питательной системы. Предпочтительно, чтобы фиксирующие элементы оставались частью питательной системы, а не отделялись, так как куски будут попадать в формовочный песок или, что еще хуже, в саму отливку.

В одном варианте фиксирующие средства содержат трубчатое тело, имеющее по меньшей мере один фиксирующий элемент. В дополнение к этому или в качестве альтернативы, фиксирующие средства содержат стакан питателя, имеющий по меньшей мере один фиксирующий элемент.

В одном варианте фиксирующий элемент (элементы) деформируются при трамбовании.

В одном варианте фиксирующий элемент содержит смещающее средство (например, пружину), которое удерживает трубчатое тело на месте внутри канавки. Действие смещающего средства преодолевается при трамбовании, что позволяет трубчатому телу переместиться дальше в канавку. Если канавка задана параллельными стенками, тогда смещающее средство не будет деформироваться при трамбовании.

В одном варианте трубчатое тело содержит по меньшей мере один выступ, который примыкает к стакану питателя (например, основанию боковой стенки или внутри канавки). В одном таком варианте трубчатое тело содержит от 2 до 8 или от 3 до 6 выступов.

В одном варианте трубчатое тело содержит по меньшей мере один выступ в направлении наружу. Выступ в направлении наружу проходит на удаление от оси отверстия. В одном таком варианте внешний выступ представляет собой гребень. Гребень можно применять для обеспечения фрикционной посадки между трубчатым телом и стаканом питателя, и он не будет деформироваться при трамбовании.

В одном варианте трубчатое тело содержит по меньшей мере один выступ в направлении внутрь. Выступ в направлении внутрь проходит к оси отверстия. В одном таком варианте трубчатое тело согнуто внутрь или «завернуто» с созданием области наложения, которая не деформируется при перекрывании. Выступ в направлении наружу может быть предпочтительнее выступа в направлении внутрь, если имеется риск того, что выступ в направлении внутрь может отломиться и упасть в отливку.

В одном варианте фиксирующий элемент (например, выступ) представляет собой выполненный за одно целое фиксирующий элемент, т.е., трубчатое тело и фиксирующий элемент (элементы) являются единой конструкцией. В одном варианте выступ, являющийся неотъемлемой частью, создан путем сгибания части трубчатого тела (внутрь или наружу) с созданием лапки или лепестка. Упомянутая часть трубчатого тела может содержать край трубчатого тела или может находиться на расстоянии от края трубчатого тела. В другом варианте выступ, являющийся неотъемлемой частью, создан как вырубленный элемент или выпуклость на трубчатом теле (на удалении от периферийного края). В еще одном варианте выступ, являющийся неотъемлемой частью, представляет собой ребро, которое проходит вокруг всей периферии трубчатого тела. Ребро может упираться в стакан питателя внутри канавки.

Размеры и масса трубчатого тела будут зависеть от варианта применения. В основном предпочтительно уменьшить массу трубчатого тела, когда это возможно. Это уменьшает стоимость материалов, а также может быть выгодным во время литья, например, в результате уменьшения теплоемкости трубчатого тела. В одном варианте трубчатое тело имеет массу менее 50, 40, 30, 25 или 20 г.

Следует понимать, что трубчатое тело имеет продольную ось, ось отверстия. В общем случае стакан питателя и трубчатое тело будут выполнены такой формы, чтобы ось отверстия и продольная ось стакана питателя совпадали. Однако это не является существенным.

Высота трубчатого тела может измеряться в направлении, параллельном оси отверстия, и может быть сравнена с глубиной канавки (первой глубиной). В некоторых вариантах отношение высоты трубчатого тела к первой глубине составляет от 1:1 до 5:1, от 1,1:1 до 3:1 или от 1,3:1 до 2:1.

Трубчатое тело имеет внутренний диаметр и внешний диаметр, а также толщину, которая определяется разницей между внутренним и внешним диаметрами (все измеряются в плоскости, перпендикулярной оси отверстия). Толщина трубчатого тела должна быть такой, чтобы она позволяла трубчатому телу проходить в канавку. В некоторых вариантах толщина трубчатого тела составляет по меньшей мере 0,1; 0,3; 0,5; 0,8; 1; 2 или 3 мм. В некоторых вариантах толщина трубчатого тела составляет не более 5; 3; 2; 1,5; 1; 0,8 или 0,5 мм. В одном варианте трубчатое тело имеет толщину от 0,3 до 1,5 мм. Небольшая толщина выгодна по ряду причин, включая следующие: уменьшение количества материала, требуемого для выполнения трубчатого тела, и возможность сделать узкой соответствующую канавку в боковой стенке, а также уменьшение теплоемкости трубчатого тела и, как следствие, количества энергии, поглощаемой из питателя при литье. Канавка проходит от основания боковой стенки, и чем шире канавка, тем шире должно быть основание при ее включении.

В одном варианте трубчатое тело имеет круглое поперечное сечение. Однако поперечное сечение может быть некруглым, например, овальным, с закругленными углами или эллиптическим. В одном предпочтительном варианте трубчатое тело сужается (сходится на конус) с удалением от стакана питателя (при использовании - рядом с отливкой). Узкая часть, соседняя отливке, известна как шейка питателя и повышает легкость удаления питателя при обрубке. В одной группе вариантов угол конической шейки относительно оси отверстия будет не более 55, 50, 45, 40 или 35°.

Чтобы дополнительно облегчить обрубку, основание трубчатого тела может иметь борт, проходящий внутрь, чтобы обеспечить поверхность для установки на литейной модели и создать бороздку в получаемой в результате шейке питателя для облегчения его удаления (при обрубке).

Трубчатое тело может быть выполнено из различных подходящих материалов, включающих металл (например, сталь, чугун, алюминий, алюминиевые сплавы, латунь, медь и т.д.) или пластик. В конкретном варианте трубчатое тело выполнено из металла. Металлическое трубчатое тело может быть выполнено таким образом, чтобы оно имело небольшую толщину при одновременном сохранении достаточной прочности, чтобы противостоять давлениям при создании формы. В одном варианте трубчатое тело не изготавливают из материал стакана питателя (какой бы он ни был, изоляционный или экзотермический). Материал стакана питателя в основном не является достаточно прочным, чтобы, в случае небольшой толщины, противостоять давлениям, действующим при создании формы, в то же время, трубчатое тело с большей толщиной требует более широкой канавки в боковой стенке, и поэтому размеры (и связанная с этим стоимость) питательной системы в целом увеличиваются. В дополнение к этому трубчатое тело, содержащее материал стакана питателя, может также обусловить низкое качество получаемой поверхности и дефекты там, где оно контактирует с отливкой.

В определенных вариантах, где трубчатое тело создано из металла, его можно штамповать из одной металлической детали постоянной толщины. В одном варианте трубчатое тело изготавливают при помощи процесса вытяжки, при которой металлическую листовую заготовку вытягивают в радиальном направлении в формующей матрице за счет механического воздействия пуансона. Процесс считается глубокой вытяжкой, если глубина детали, полученной вытяжкой, превышает ее диаметр, и этот процесс выполняется путем неоднократной вытяжки детали при помощи набора матриц. В другом варианте трубчатое тело изготавливают в ходе процесса выдавливания металла при быстром вращении или ротационного выдавливания, при котором обрабатываемый диск или трубку из металла сначала устанавливают на токарно-давильном станке и приводят во вращение с высокой скоростью. Затем прикладывают локальное давление во время нескольких проходов ролика или инструмента, которые вызывают течение металла на оправку и вокруг этой оправки, которая имеет профиль, соответствующий внутренним размерам требуемой получаемой детали.

Чтобы он был пригоден для штампования или ротационного выдавливания, металл должен иметь достаточную податливость, чтобы предотвратить возникновение разрывов или трещин во время процесса формования. В определенных вариантах элемент питателя изготавливают из холоднокатаных сталей, с типичным содержанием углерода в диапазоне от минимума в 0,02% (Марка DC06, европейский стандарт EN10130-1999) до максимума в 0,12% (Марка DC01, европейский стандарт EN10130-1999). В одном варианте трубчатое тело изготавливают из стали, имеющей содержание углерода менее 0,05; 0,04 или 0,03%.

Стакан питателя

Канавка имеет первую глубину (D1), которая представляет собой расстояние, на которое она проходит на удаление от основания внутрь боковой стенки. Как правило, канавка имеет неизменную глубину, т.е., расстояние от основания внутрь боковой стенки является одним и тем же, вне зависимости от того, где оно измеряется. Однако можно было бы применить канавку переменной глубины, если это требуется, и первая глубина будет пониматься как минимальная глубина, так как она определяет степень, в которой трубчатое тело может проходить в канавку.

Перед трамбованием трубчатое тело принято в канавку на вторую глубину (D2), т.е., D2<D1, так что трубчатое тело отчасти проходит в канавку. После трамбования трубчатое тело проходит дальше в канавку, на третью глубину (D3), возможно, даже на полную глубину канавки.

Канавка должна быть выполнена с возможностью приема трубчатого тела. Как следствие, поперечное сечение канавки (в плоскости, перпендикулярной оси отверстия) соответствует поперечному сечению трубчатого тела, например, канавка представляет собой круглую канавку, и трубчатое тело имеет круглое поперечное сечение. Следует понимать, что канавка представляет собой одиночную, непрерывную канавку, и это необходимо для реализации изобретения на практике. Относительное перемещение стакана питателя и трубчатого тела можно было бы обеспечить за счет снабжения стакана питателя группой пазов, если бы трубчатое тело имело соответствующую форму, например, зубчатый край. Однако такая комбинация выходит за пределы объема настоящего изобретения, и не будет практичной, так как система не является закрытой; имеется риск того, что формовочный песок будет проникать в стакан питателя через зазоры на краю трубчатого тела.

В одной группе вариантов канавка имеет первую глубину (D1), составляющую по меньшей мере 20, 30, 40 или 50 мм. В одной группе вариантов первая глубина (D1) составляет не более 100, 80, 60 или 40 мм. В одном варианте первая глубина (D1) составляет от 25 до 50 мм. Первую глубину (D1) можно сравнить с высотой стакана питателя. В одном варианте первая глубина соответствует 10-50% или 20-40% от высоты стакана питателя.

Считается, что канавка имеет максимальную ширину (W), которая измеряется в направлении, приблизительно перпендикулярном оси отверстия и/или оси стакана питателя. Следует понимать, что ширина канавки должна быть достаточной для того, чтобы сделать возможным прием трубчатого тела внутрь канавки. В одной группе вариантов канавка имеет максимальную ширину, составляющую по меньшей мере 0,5; 1; 2; 3; 5 или 8 мм. В одной группе вариантов канавка имеет максимальную ширину, составляющую не более 10; 5; 3 или 1,5 мм. В одном варианте канавка имеет максимальную ширину от 1 до 3 мм.

Максимальную ширину канавки можно сравнить с толщиной трубчатого тела. Следует понимать, что толщина трубчатого тела должна быть меньше или равной максимальной ширине канавки. Если трубчатое тело и канавка имеют похожие размеры, то возможна непосредственная фрикционная посадка. Если толщина трубчатого тела значительно меньше размера канавки, то, вероятно, потребуется дополнительный фиксирующий элемент. В одной группе вариантов толщина трубчатого тела составляет по меньшей мере 30%, 40%, 50%, 60%, 70%, 80% или 90% максимальной ширины канавки. В другой группе вариантов толщина трубчатого тела составляет не более 95%, 80%, 70%, 60% или 50% максимальной ширины канавки.

Канавка может иметь неизменную ширину, т.е., ширина канавки является одной и той же, вне зависимости от того, где она измеряется. В качестве альтернативы, канавка может иметь изменяющуюся ширину. Например, канавка может сходиться на конус с удалением от основания боковой стенки. Как следствие, максимальная ширина измеряется у основания боковой стенки, и затем ширина уменьшается до минимального значения на первой глубине (D1). Это можно использовать в определенных вариантах для контроля и уменьшения степени прохождения трубчатого тела в стакан при трамбовании.

В одной группе вариантов вторая глубина (D2, глубина, на которую трубчатое тело принято в канавку) составляет по меньшей мере 10, 15, 20, 25, 30, 40 или 50% от первой глубины. В одной группе вариантов вторая глубина составляет не более 90, 80, 70, 60, 50, 40, 30, 20 или 10% от первой глубины. В одном варианте вторая глубина составляет от 10 до 30% от первой глубины.

Как правило, трубчатое тело проходит в канавку на неизменную глубину, т.е., расстояние от основания до конца трубчатого тела является одним и тем же, вне зависимости от того, где оно измеряется. Однако могло бы применяться трубчатое тело, имеющее неровный край (например, зубчатый край), если это требуется, в результате чего упомянутое расстояние будет меняться, и вторая глубина будет пониматься как максимальная глубина, при сохранении условия, что не может быть зазора между трубчатым телом и основанием боковой стенки, чтобы избежать попадания формовочного песка в отливку.

Канавка в боковой стенке отделена от полости стакана питателя. В одном варианте канавка находится на расстоянии по меньшей мере 5, 8 или 10 мм от полости стакана питателя.

Природа материала стакана питателя конкретным образом не ограничивается, и может быть, например, изолирующей, экзотермической или их комбинацией. Также конкретным образом не ограничивается метод его выполнения, он может быть выполнен, например, с использованием либо процесса вакуумного формования, либо пескострельного способа. Как правило, стакан питателя выполнен из смеси огнеупорных наполнителей низкой и высокой плотности (например, кварцевого песка, оливина, полых сфер и волокон из алюмосиликата, шамотной глины, глинозема, пемзы, перлита, вермикулита) и связок. Экзотермический стакан дополнительно требует топлива (обычно алюминий или алюминиевый сплав), окислителя (как правило, оксид железа, диоксид марганца или нитрат калия) и, обычно, инициаторов/сенсибилизаторов (как правило, криолит).

В одном варианте изготавливается обычный стакан питателя, и затем материал этого стакана удаляется из основания с созданием канавки, например, путем сверления или шлифования. В другом варианте стакан питателя изготавливается уже с канавкой, как правило, путем пескострельного способа с использованием инструмента, который образует канавку, например, инструмента, имеющего тонкую оправку, вокруг которой создается стакан, после чего стакан удаляется (снимается) с инструмента и оправки. В этом варианте предпочтительно использовать коническую оправку, чтобы облегчить снятие созданного стакана, что позволяет получить коническую канавку в основании стакана.

В одной группе вариантов стакан питателя имеет прочность (прочность на раздавливание), составляющую по меньшей мере 5 кН, 8 кН, 12 кН, 15 кН, 20 кН или 25 кН. В одной группе вариантов прочность стакана составляет менее 25 кН, 20 кН, 18 кН, 15 кН, 10 кН или 8 кН. Для облегчения сравнения прочность стакана питателя определена как прочность на сжатие цилиндрического испытательного образца размером 50×50 мм, выполненного из материала стакана питателя. В соответствии с инструкциями производителя используется машина для испытаний на сжатие 201/70 ЕМ (Form & Test Seidner, Germany). Испытательный образец устанавливается по центру на нижней из стальных плит и нагружается до разрушения при перемещении нижней плиты в направлении верхней плиты со скоростью 20 мм/мин. Реальная прочность стакана питателя будет зависеть не только от конкретного состава, используемой связки и способа выполнения, но также и от размеров и конструкции этого стакана, что иллюстрируется тем фактом, что прочность испытательного образца обычно выше, чем измеренная для стандартного стакана с плоским верхом.

В одном варианте стакан питателя содержит свод, расположенный на расстоянии от основания боковой стенки. Боковая стенка и свод вместе задают полость для приема жидкого металла во время литья. В одном таком варианте свод и боковая стенка выполнены как единое целое. В качестве альтернативы, боковая стенка и свод выполнены с возможностью разделения, т.е., свод представляет собой крышку. В одном варианте, как боковая стенка, так и свод выполнены из материала стакана питателя. Стаканы питателей предлагаются с рядом форм, включая цилиндры, овалы и куполы. По сути, боковая стенка может быть параллельна продольной оси стакана питателя или наклонена относительно нее. Свод (если имеется) может быть выполнен плоским, в форме купола, купола с плоским верхом или любой другой подходящей формы.

Свод стакана может быть закрытым, в результате чего полость стакана питателя является закрытой, и может также содержать углубление (глухое отверстие), проходящее через часть верхней области питателя (противоположной основанию), чтобы облегчить установку питательной системы на формовочном стержне, прикрепленном к литейной модели. В качестве альтернативы, стакан питателя может иметь проход (сквозное отверстие), который идет через весь свод стакана, в результате чего полость стакана является открытой. Проход должен быть достаточно широким, чтобы в нем поместился опорный стержень, но достаточно узким, чтобы избежать поступления песка в полость стакана питателя во время создания формы. Диаметр прохода можно сравнить с максимальным диаметром полости стакана питателя (оба измеряются в плоскости, перпендикулярной продольной оси стакана питателя). В одном варианте диаметр прохода составляет не более 40, 30, 20, 15 или 10% максимального диаметра полости стакана питателя.

При использовании питательную систему, как правило, устанавливают на опорном стержне для удерживания этой системы в требуемом положении на плите литейной модели перед сжатием и трамбованием песка. При трамбовании стакан перемещается в направлении поверхности литейной модели, и стержень, если он закреплен, может пробивать свод стакана питателя, либо просто может двигаться по проходу или в углублении по мере перемещения стакана вниз. Это перемещение и контакт свода со стержнем могут вызвать отламывание небольших фрагментов стакана и их падение в полость для отливки, что приводит к низкому качеству получаемой поверхности отливки или местному загрязнению поверхности отливки. Это можно устранить за счет установки в качестве облицовки в проходе или углублении в своде полой вставки или внутренней втулки, которые могут быть выполнены из различных подходящих материалов, включающих металл, пластик или керамику. Так, в одном варианте стакан питателя может быть модифицирован с включением в его состав внутренней втулки, служащей облицовкой прохода или углубления в своде питателя. Эта втулка может быть вставлена в проход или углубление в своде стакана после получения стакана или, в качестве альтернативы, введена во время выполнения стакана, при котором материал стакана наносится вокруг втулки пескострельным способом или формованием, после чего стакану дают отвердеть, и он удерживает втулку на месте. Такая втулка защищает стакан от любого повреждения, которое может быть вызвано опорным стержнем во время создания формы и трамбования.

Изобретение также относится к стакану питателя, предназначенному для использования в питательной системе, соответствующей вариантам первого аспекта.

Согласно второму аспекту настоящего изобретения, предлагается стакан питателя, предназначенный для использования при литье металла, где стакан питателя имеет продольную ось и содержит непрерывную боковую стенку, проходящую в общем вокруг продольной оси, и свод, проходящий в общем поперек продольной оси, и боковая стенка и свод вместе задают полость для приема жидкого металла во время литья, причем боковая стенка имеет основание, находящееся на расстоянии от свода, и от основания в боковую стенку проходит канавка.

Приведенные выше комментарии, касающиеся первого аспекта, также применимы и ко второму аспекту за исключением того, что стакан питателя, соответствующий второму аспекту, должен содержать свод. Следует понимать, что канавка проходит на удаление от основания и в направлении свода.

В одном варианте канавка имеет неизменную ширину. В качестве альтернативы, канавка имеет изменяющуюся ширину. В одном таком варианте канавка сходится на конус с удалением от основания боковой стенки. Использование сходящейся на конус канавки может быть полезным в определенных вариантах. Например, коническая канавка может вызывать деформацию фиксирующего элемента.

В одном варианте через свод питателя идет проход (сквозное отверстие). В одном таком варианте в проходе в качестве облицовки расположена внутренняя втулка. Этот вариант полезен, когда стакан питателя применяется с опорным стержнем, как описано выше.

В одном варианте свод является закрытым, т.е., через свод питателя не идет проход.

Согласно третьему аспекту настоящего изобретения, предлагается способ подготовки литейной формы, включающий следующий этапы, на которых:

помещают питательную систему, соответствующую первому аспекту, на модель, где питательная система содержит стакан питателя, установленный на трубчатом теле, стакан питателя содержит непрерывную боковую стенку, которая образует полость для приема жидкого металла во время литья, боковая стенка имеет основание, смежное трубчатому телу, и трубчатое тело образует проходящее через него сквозное отверстие для соединения полости с отливкой, причем от основания в боковую стенку на первую глубину проходит канавка, и трубчатое тело проходит в канавку на вторую глубину и удерживается в положении фиксирующими средствами, где вторая глубина меньше первой глубины;

окружают модель формовочным материалом;

уплотняют формовочный материал; и

удаляют модель из уплотненного формовочного материала с получением литейной формы,

причем уплотнение формовочного материала содержит приложение давления к питательной системе, таким образом, что действие фиксирующих средств преодолевается, и трубчатое тело проталкивается дальше в канавку, на третью глубину.

Форма могла бы представлять собой форму с горизонтальным разделением на части или вертикальным разделением на части. При использовании в формовочной машине с вертикальным разделением на части (например, машинах для безопочного создания форм Disamatic, производимых компанией DISA Industries A/S) питательную систему, как правило, устанавливают на колебательной (модельной) плите, когда она находится в горизонтальном положении во время обычного цикла создания формы. Стаканы можно устанавливать на горизонтальной модельной или колебательной плите вручную или автоматизированным образом с использованием роботов.

Приведенные выше комментарии, касающиеся первого и второго аспектов, также применимы к третьему аспекту.

В одной группе вариантов преодолевают действие фиксирующих средств, таким образом, что трубчатое тело проталкивается дальше в канавку, на третью глубину (D3), причем третья глубина составляет по меньшей мере 50, 60, 70, 80 или 90% от первой глубины. В одной группе вариантов третья глубина составляет не более 95, 90, 80 или 70% от первой глубины. В конкретном варианте третья глубина составляет от 60 до 80% от первой глубины.

В одном варианте фиксирующее средство содержит трубчатое тело, имеющее по меньшей мере один фиксирующий элемент, который деформируется, чтобы дать возможность трубчатому телу перемещаться дальше в канавку (но не отделяется от трубчатого тела). В одном таком варианте фиксирующий элемент представляет собой фиксирующей элемент, являющийся неотъемлемой частью. В одном варианте фиксирующий элемент представляет собой выступающие наружу лапку или вырубленный элемент.

В одном варианте действие фиксирующих средств преодолевается без деформации трубчатого тела или стакана питателя. В одном таком варианте фиксирующие средства содержат фрикционную посадку трубчатого тела в канавке. Например, используется смещающее средство внутри канавки неизменной ширины.

В одной группе вариантов уплотнение формовочного материала содержит приложение давления трамбования (которое измеряется на модельной плите), составляющего по меньшей мере 30, 60, 90, 120 или 150 Н/см2.

В одном варианте формовочный материал представляет собой песок, связанный глиной (обычно называется «сырой формовочной смесью»), который, как правило, содержит смесь из глины, например, бентонита натрия или кальция, воды и других добавок, таких как угольная пыль, и связку на основе крахмала. В качестве альтернативы, формовочный материал представляет собой формовочный песок, содержащий связку.

Теперь варианты реализации настоящего изобретения будут описаны только в качестве примера со ссылкой на сопровождающие чертежи, из которых:

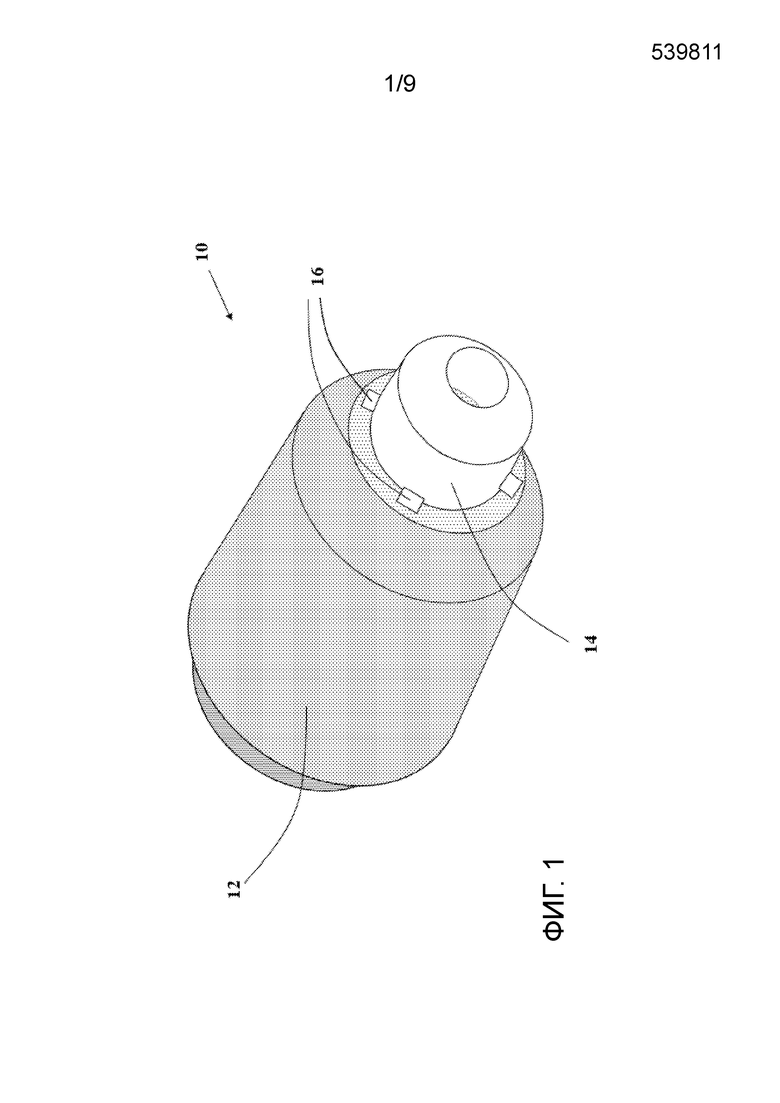

на Фиг. 1 приведен общий вид питательной системы, соответствующей варианту реализации настоящего изобретения;

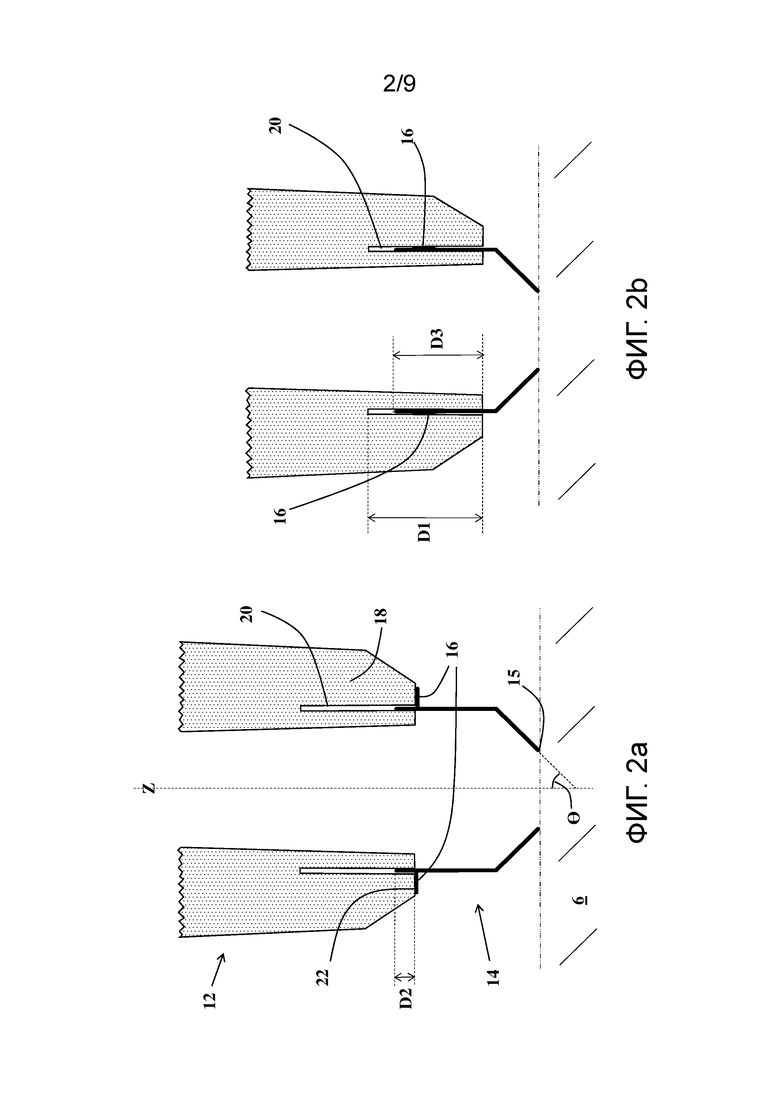

на Фиг. 2 показана питательная система, соответствующая варианту реализации настоящего изобретения, перед трамбованием (Фиг. 2а) и после трамбования (Фиг. 2b);

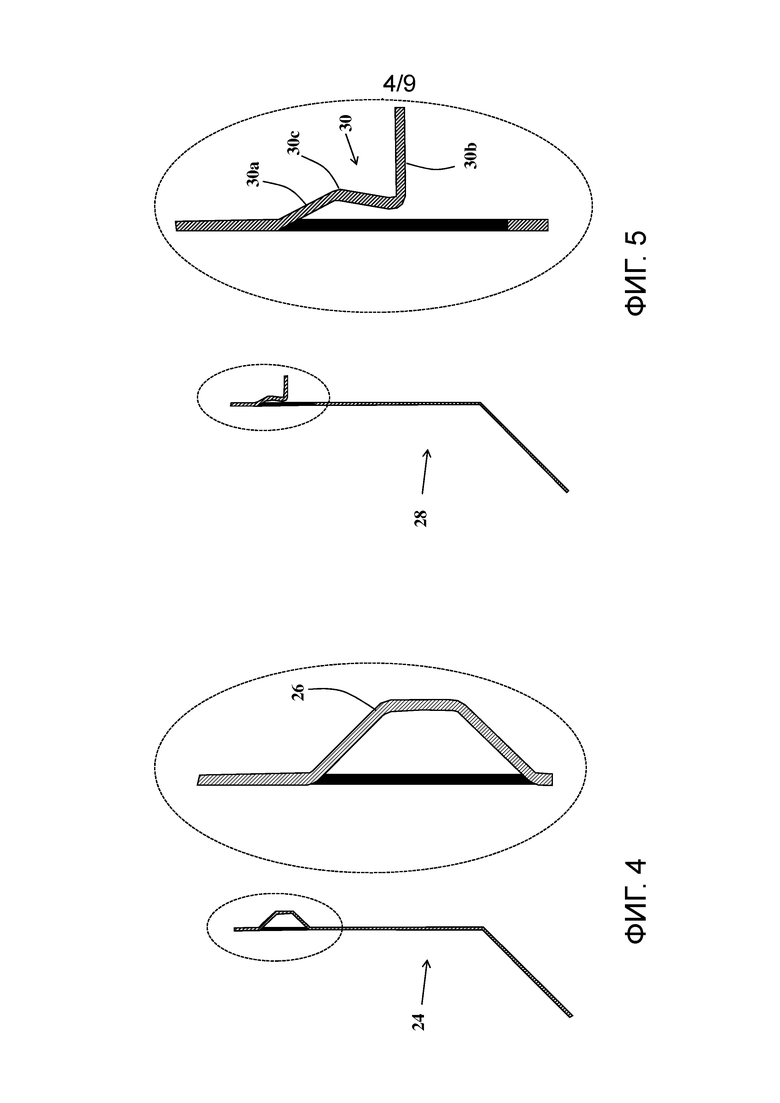

на Фиг. 3 схематично показана деформация фиксирующего элемента, согласно варианту реализации настоящего изобретения;

на Фиг. 4 и Фиг. 5 показаны трубчатые тела, предназначенные для использования в питательной системе, соответствующей вариантам реализации настоящего изобретения;

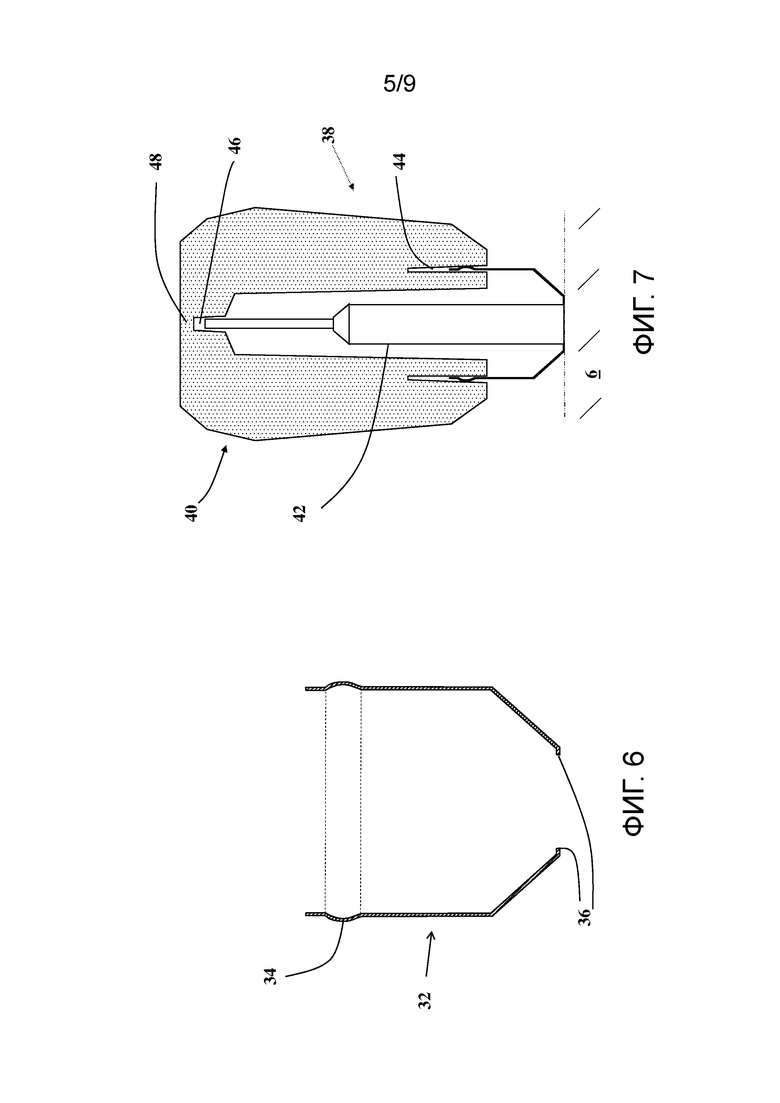

на Фиг. 6 показано трубчатое тело, предназначенное для использования в еще одном варианте реализации настоящего изобретения;

на Фиг. 7 показана питательная система, включающая трубчатое тело, показанное на Фиг. 6;

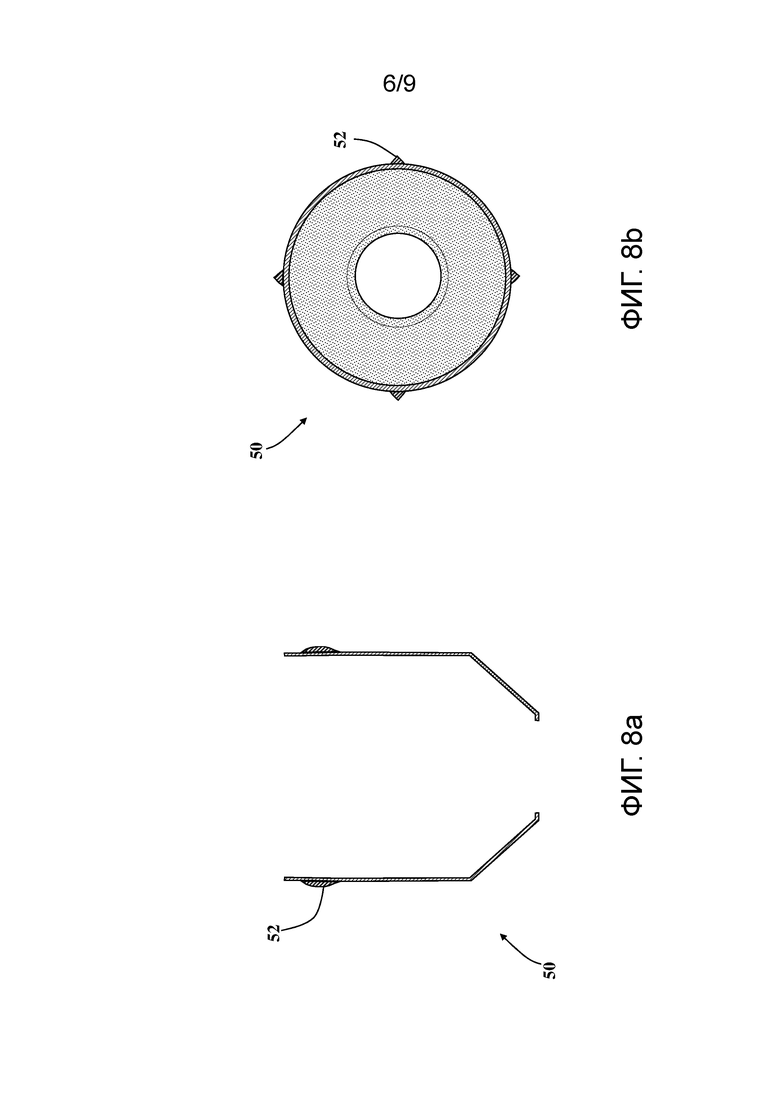

на Фиг. 8 показано трубчатое тело, имеющее гребни, которое предназначено для использования в варианте реализации настоящего изобретения;

на Фиг. 9 показано трубчатое тело, имеющее область наложения, которое предназначено для использования в варианте реализации настоящего изобретения;

на Фиг. 10 показана питательная система, содержащая смещающее средство, согласно варианту реализации настоящего изобретения; и

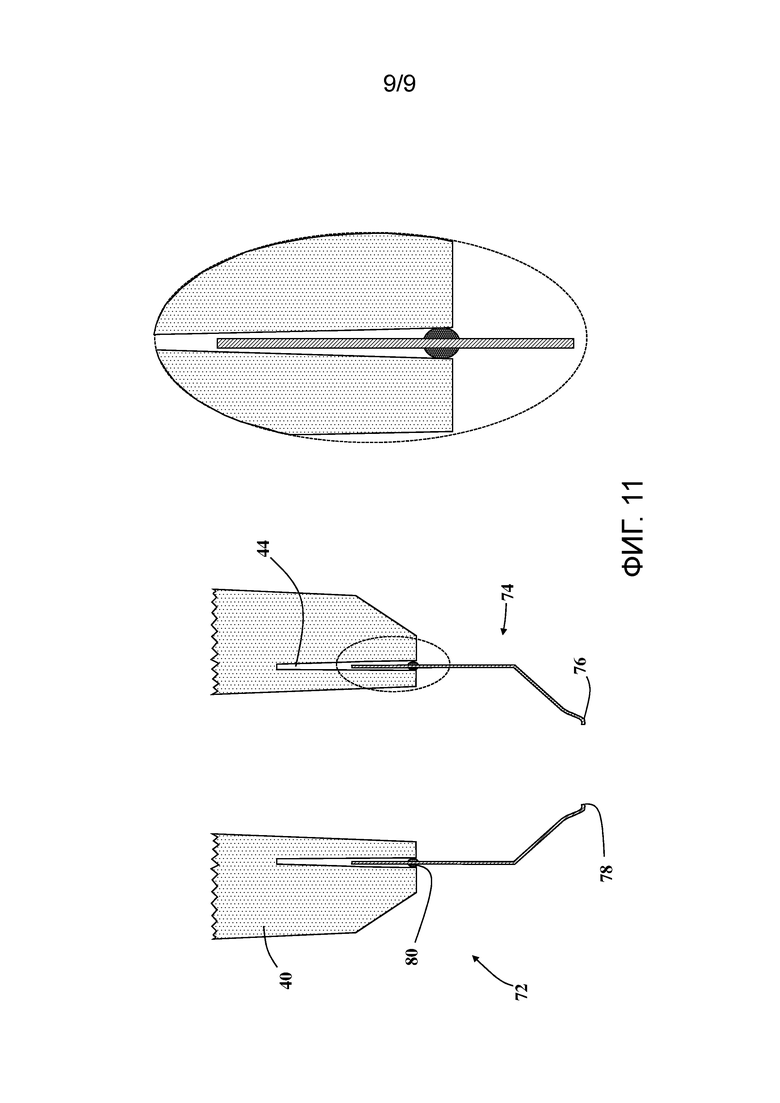

на Фиг. 11 показана питательная система, содержащая фиксирующий элемент, согласно варианту реализации настоящего изобретения.

На Фиг. 1 показана питательная система 10, содержащая стакан 12 питателя, установленный на трубчатом теле 14. Стакан 12 питателя выполнен из экзотермического материала (хотя также мог бы использоваться изоляционный материал), и трубчатое тело 14, полученное штамповкой из листовой стали. Трубчатое тело 14 имеет круглое поперечное сечение и содержит четыре лепестка 16, являющиеся неотъемлемыми частями, которые служат опорой для стакана 12 питателя, и которые с возможностью открепления прикреплены при помощи адгезива.

На Фиг. 2 приведено поперечное сечение части питательной системы, показанной на Фиг. 1, на плите 6 литейной модели перед трамбованием (Фиг. 2а) и после трамбования (Фиг. 2b). Через стакан 12 питателя и трубчатое тело 14 проходит продольная ось Z. Как показано на Фиг. 2, вокруг оси Z проходит непрерывная боковая стенка 18, внутри которой заключена полость для приема жидкого металла во время литья. Трубчатое тело 14 образует отверстие, расположенное вдоль оси Z, которое создает канал для жидкого металла, чтобы он перемещался из полости стакана питателя к отливке.

Трубчатое тело 14 сходится на конус (сужается) с удалением от стакана 12 питателя, с созданием шейки 15 питателя. Угол θ конической шейки относительно оси Z составляет приблизительно 45°. Трубчатое тело 14 содержит лепестки 16 (также известные как лапки). Каждый лепесток 16 получен путем создания пары вырезов на краю трубчатого тела 14 и отгибания участка между вырезами наружу (приблизительно под углом 90° к оси Z отверстия). По сути, лепестки 16 представляют собой выступы в направлении наружу, выполненные как неотъемлемые части. Лепестки 16 примыкают к основанию 22 боковой стенки 18.

Боковая стенка 18 имеет круглую канавку 20 (неизменной ширины), которая проходит в эту стенку от ее основания 22. Канавка 20 принимает часть трубчатого тела 14. Положение лепестков 16 определяет то, насколько далеко трубчатое тело 14 проходит в канавку 20, поэтому лепестки являются фиксирующими средствами.

Обратимся к Фиг. 2b, на которой показана та же питательная система после трамбования. Стакан 12 питателя продвинут на трубчатое тело 14 с деформацией лепестков 16 (действие фиксирующих средств преодолено). Лепестки 16 находятся на одном уровне с остальной частью трубчатого тела 14 и больше не удерживают трубчатое тело 14 на месте. Вместо этого трубчатое тело 14 продвинуто дальше внутрь канавки 20. В этом случае канавка 20 является достаточно широкой, чтобы в ней поместились лепестки при их расположении на одном уровне с остальной часть трубчатого тела 14.

Канавка 20 имеет глубину D1. Перед трамбованием трубчатое тело 14 проходит в канавку 20 на вторую глубину D2, составляющую приблизительно 12% от глубины D1 канавки. После трамбования трубчатое тело проходит в канавку 20 на третью глубину D3, составляющую приблизительно 75% от глубины D1. Следовательно, трамбование вызывает относительное перемещение стакана 12 питателя и трубчатого тела 14, а не разрушение этого стакана 12.

На Фиг. 3 схематично показана деформация лепестка 16, который изображен на Фиг. 1 и 2. На Фиг. 3а показан лепесток 16, проходящий наружу под углом приблизительно 90° к оси Z отверстия. На Фиг. 3b показан лепесток 16, прижимаемый к остальной части трубчатого тела 14. На Фиг. 3с показан лепесток 16, загнутый к трубчатому телу; в этом положении трубчатое тело 14 может перемещаться дальше в канавку 20.

На Фиг. 4 показана часть трубчатого тела 24, предназначенного для использования в другом варианте реализации настоящего изобретения. Трубчатое тело 24 имеет ряд фиксирующих элементов, являющихся неотъемлемыми частями, в виде вырубленных элементов 26 (показан только один). Вырубленный элемент 26 получен путем создания пары параллельных прорезей в трубчатом теле 24, в зоне на удалении от периферийного края, и выдавливания металла наружу, в результате чего он растягивается. Трубчатое тело 24 можно применять со стаканом 12 питателя, который описан ранее. Перед трамбованием вырубленный элемент 26 выступает наружу от трубчатого тела 24 внутри канавки 20 и упирается в боковую стенку 18 для удерживания этого тела в требуемом положении (фрикционная посадка). Действие фрикционной посадки преодолевается во время трамбования, что позволяет трубчатому телу переместиться дальше в канавку 20, которая имеет неизменную ширину. Если применяется стакан питателя, имеющий коническую канавку, то во время трамбования вырубленный элемент 26 будет прижиматься в направлении внутрь стаканом питателя, что позволит трубчатому телу 24 переместиться дальше в канавку и удерживать это тело в новом положении, т.е., фиксирующий элемент будет деформироваться.

На Фиг. 5 показана часть трубчатого тела 28, предназначенного для использования в другом варианте реализации настоящего изобретения. Трубчатое тело 28 имеет фиксирующие элементы, являющиеся неотъемлемыми частями, в виде вырубленных лепестков 30 определенной формы (показан только один). Лепесток 30 создан путем вырезания лапки из трубчатого тела, в зоне на удалении от периферийного края. Лапка выдавлена наружу, и ей придана изображенная форма, т.е., верхняя часть 30а лепестка проходит в общем вниз и завернута с получением V-образной формы. Нижняя часть 30b лепестка согнута наружу под углом приблизительно 90° к оси отверстия. Трубчатое тело 28 может применяться со стаканом 12 питателя, который описан ранее; верхняя часть 30а вырубленного лепестка будет находиться в канавке 20, при этом место 30с буквы V будет упираться во внутреннюю поверхность боковой стенки 18, и нижняя часть 30b будет контактировать с основанием 22, чтобы обеспечить опору для стакана 12 питателя. Вырубленный лепесток 30 примыкает к стакану 12 питателя и, таким образом, удерживает трубчатое тело 28 в требуемом положении перед трамбованием. Во время трамбования верхняя часть 30а будет прижиматься внутрь, а нижняя часть 30b будет сгибаться вниз к остальной части трубчатого тела 28, чтобы позволить этому телу перемещаться дальше в канавку 20.

На Фиг. 6 показано трубчатое тело 32, соответствующее еще одному варианту реализации настоящего изобретения. По окружности трубчатого тела проходит ребро 34, являющееся неотъемлемой частью, которое создано путем выдавливания металла наружу и его растяжения. Трубчатое тело 32 имеет направленный внутрь кольцевой борт или фланец 36 у его основания, который при использовании находится на поверхности литейной модели 6 и создает бороздку в получаемой в результате шейки питателя, обеспечивающего питание металлом, чтобы облегчить его удаление (при обрубке).

На Фиг. 7 показана система 38 питателя, содержащая трубчатое тело 32, показанное на Фиг. 6, и стакан 40 питателя. Система 38 питателя перед трамбованием расположена на модельной плите 6 и формовочном стержне 42. Стакан 40 имеет канавку 44, которая сужается, начиная от максимальной ширины у основания стакана. Трубчатое тело 32 вставлено в стакан 40, и ребро 30 упирается в боковые стороны канавки 44 и удерживает трубчатое тело 32 на месте. При трамбовании, когда прикладывается давление, стакан 40 перемещается вниз, и ребро 30 сжимается, позволяя трубчатому телу 32 перемещаться дальше в сужающуюся канавку 44, т.е., ребро 30, являющееся неотъемлемой частью, деформируется. Верхняя часть формовочного стержня 42 находится в дополняющем его по форме углублении 46 в своде 48 стакана 40, и при трамбовании, по мере того, как стакан перемещается вниз, верхняя часть формовочного стержня 42 протыкает тонкую область в верхней части свода 48. Если требуется, в углублении 46 может быть установлена втулка, чтобы устранить риск отламывания фрагментов стакана, когда стержень 42 пробивает свод 48. В качестве альтернативы, вместо углубления 46 через свод 48 мог бы идти узкий проход, в который, таким образом, помещался бы опорный стержень 42. В этом случае проход будет иметь диаметр, составляющий приблизительно 15% максимального диаметра полости стакана питателя.

Следует понимать, что трубчатое тело 32, показанное на Фиг. 6, можно было бы применить со стаканом питателя, имеющим канавку неизменной толщины, вместо конической канавки 44. Если трубчатое тело 32 применяется со стаканом 12 питателя, имеющим неизменяющуюся канавку 20, при трамбовании не будет происходить деформации. Ребро 30 будет упираться в боковые стороны канавки 20 (фрикционная посадка) и удерживать трубчатое тело на месте, на второй глубине. При трамбовании, когда прикладывается давление, стакан 12 перемещается вниз, преодолевая трение, что позволяет трубчатому телу переместиться дальше в канавку 20.

На Фиг. 8а приведено сечение трубчатого тела 50, которое получено штамповкой из листовой стали и предназначено для использования вместе со стаканом питателя. На Фиг. 8b приведен поперечный разрез трубчатого тела 50 и показано, что это тело имеет круглое поперечное сечение и содержит четыре гребня 52, являющихся неотъемлемыми частями. При использовании гребни 52 удерживают трубчатое тело 50 на месте внутри канавки в стакане питателя (фрикционная посадка). Трубчатое тело 50 можно применять вместе со стаканом питателя, имеющим канавку неизменной ширины (например, со стаканом 12 питателя) или коническую канавку (например, со стаканом 40 питателя). В обоих случаях трение между гребнями 52 и канавкой, обусловленное фрикционной посадкой, преодолевается при трамбовании, что позволяет продвинуть трубчатое тело 50 дальше в канавку. Гребни 52 выполнены из штампованной стали, которая тверже материала стакана питателя, и при трамбовании не деформируются.

На Фиг. 9а и 9b приведены сечение и разрез трубчатого тела 54, которое получено штамповкой из листовой стали и предназначено для использования вместе со стаканом питателя. Как показано на Фиг. 9а, один конец трубчатого тела 54 выполнен коническим с созданием шейки 56 питателя с направленным внутрь бортом или фланцем 58, а противоположный конец согнут с наложением, чтобы получить область 60 наложения. На Фиг. 9b показано, что трубчатое тело 54 имеет круглое поперечное сечение.

Трубчатое тело 54 можно применять вместе со стаканом питателя, имеющим канавку неизменной ширины (например, со стаканом 12 питателя) или коническую канавку (например, со стаканом 40 питателя). В обоих случаях трение между областью 60 наложения и канавкой, возникающее при фрикционной посадке, удерживает это тело на месте внутри канавки, на второй глубине. Это трение, обусловленное фрикционной посадкой, преодолевается при трамбовании, что позволяет продвинуть трубчатое тело 54 дальше в канавку. Область 60 наложения является усилением и не деформируется при трамбовании. Область 60 наложения может вызвать некоторое истирание материала стакана питателя, особенно при применении вместе с конической канавкой.

На Фиг. 10 показана система 62 питателя, содержащая трубчатое тело 64, пружину 66 и стакан 12 питателя (описанный ранее), который имеет канавку 20 неизменной ширины. Трубчатое тело 64 получено штамповкой из листовой стали и сужается с удалением от стакана 12 питателя с созданием шейки 68 питателя с направленным внутрь бортом или фланцем 70. Пружина 66 представляет собой смещающее средство, которое удерживает трубчатое тело 64 внутри канавки 20 на второй глубине. При трамбовании действие смещающего средства преодолевается, что позволяет продвинуть трубчатое тело 64 дальше в канавку 20.

На Фиг. 11 показа система 72 питателя, содержащая трубчатое тело 74 и стакан 40 питателя, который имеет коническую канавку 44. Трубчатое тело 74 сужается на конце в два этапа с созданием шейки 76 питателя и имеет направленный внутрь борт или фланец 78. Трубчатое тело 74 зафиксировано в канавке 44 стакана 40 питателя с использованием клея (адгезива) 80. Клей 80 отламывается от трубчатого тела 74 и/или стакана 40 питателя при трамбовании, что позволяет трубчатому телу переместиться дальше в канавку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПИТАТЕЛЯ | 2015 |

|

RU2682731C2 |

| СИСТЕМА ЛИТЬЯ | 2018 |

|

RU2760016C2 |

| Устройство для подачи металла в кристаллизатор | 1975 |

|

SU645531A3 |

| ПИТАЮЩИЙ ЭЛЕМЕНТ ДЛЯ ЛИТЬЯ МЕТАЛЛОВ | 2004 |

|

RU2379152C2 |

| СПОСОБ ЛИТЬЯ ОТЛИВКИ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2009 |

|

RU2480309C2 |

| МАГНИЕВОЕ ЛИТЬЕ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2212980C2 |

| МОДУЛЬНАЯ СИСТЕМА ПИТАТЕЛЯ | 2017 |

|

RU2717433C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЛИТЬЯ СЛОЖНЫХ ФАСОННЫХ ОТЛИВОК И ПРИМЕНЕНИЕ УКАЗАННОЙ ЛИТЕЙНОЙ ФОРМЫ | 2018 |

|

RU2717755C1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

Изобретение относится к литейному производству. Питательная система для литейной формы для литья металла содержит трубчатое тело и стакан питателя, установленный на трубчатом теле. Стакан питателя имеет продольную ось и содержит непрерывную боковую стенку, образующую полость для приема жидкого металла во время литья. Боковая стенка выполнена проходящей вокруг продольной оси и имеющей основание, смежное трубчатому телу. Трубчатое тело имеет проходящее через него сквозное отверстие для соединения полости с отливкой. В боковой стенке выполнена канавка от основания на первую глубину. Трубчатое тело выполнено с возможностью выступа в канавку на вторую глубину и удержания в положении при помощи фиксирующих средств. При этом вторая глубина меньше первой глубины, так что при приложении силы во время использования действие фиксирующих средств преодолевается, и трубчатое тело проталкивается дальше в канавку. Обеспечивается облегчение удаления остаточного материала из отливки. 2 н. и 15 з.п. ф-лы, 11 ил.

1. Питательная система для литейной формы для литья металла, содержащая стакан питателя, установленный на трубчатом теле, имеющий продольную ось и содержащий непрерывную боковую стенку, которая образует полость для приема жидкого металла во время литья, проходит в общем вокруг продольной оси и имеет основание, смежное трубчатому телу, при этом трубчатое тело образует проходящее через него сквозное отверстие для соединения полости с отливкой, причем в боковой стенке от основания на первую глубину проходит канавка, и трубчатое тело выступает в канавку на вторую глубину и удерживается в положении при помощи фиксирующих средств, причем вторая глубина меньше первой глубины, так что при приложении силы во время использования действие фиксирующих средств преодолевается, и трубчатое тело проталкивается дальше в канавку.

2. Система по п. 1, в которой фиксирующие средства содержат фиксирующий элемент или фиксирующие элементы, которые с возможностью высвобождения удерживают трубчатое тело в положении на второй глубине.

3. Система по п. 1 или 2, в которой фиксирующие средства содержат трубчатое тело, имеющее по меньшей мере один выполненный за одно целое фиксирующий элемент.

4. Система по п. 3, в которой упомянутый по меньшей мере один выполненный за одно целое фиксирующий элемент представляет собой выступ, проходящий от трубчатого тела.

5. Система по п. 4, в которой выступ представляет собой выступ в направлении наружу.

6. Система по п. 4 или 5, в которой выступ представляет собой лепесток, вырубленный элемент или ребро.

7. Система по любому из пп.1-6, в которой трубчатое тело имеет толщину не более 3 мм.

8. Система по любому из пп.1-7, в которой трубчатое тело выполнено из металла или пластиков.

9. Система по п. 8, в которой металл представляет собой сталь с содержанием углерода менее 0,05% по весу.

10. Система по любому из пп.1-9, в которой первая глубина составляет по меньшей мере 20 мм.

11. Система по любому из пп.1-10, в которой трубчатое тело имеет высоту, измеряемую вдоль оси отверстия, и первая глубина составляет от 20 до 80% от высоты трубчатого тела.

12. Система по любому из пп.1-11, в которой канавка имеет максимальную ширину, измеряемую в направлении, приблизительно перпендикулярном оси отверстия, которая составляет не более 10 мм.

13. Система по любому из пп.1-12, в которой вторая глубина составляет не более 50% от первой глубины.

14. Система по любому из пп.1-13, в которой канавка находится на расстоянии по меньшей мере 5 мм от полости стакана питателя.

15. Способ подготовки литейной формы для литья металла, включающий следующие этапы, на которых:

помещают питательную систему по любому из пп. 1-14 на модель, при этом питательная система содержит стакан питателя, установленный на трубчатом теле, содержащий непрерывную боковую стенку, которая образует полость для приема жидкого металла во время литья и имеет основание, смежное трубчатому телу, при этом трубчатое тело образует проходящее через него сквозное отверстие для соединения полости с отливкой, причем от основания в боковую стенку на первую глубину проходит канавка, а трубчатое тело проходит в канавку на вторую глубину и удерживается в положении фиксирующими средствами, причем вторая глубина меньше первой глубины;

окружают модель формовочным материалом;

уплотняют формовочный материал; и

удаляют модель из уплотненного формовочного материала с получением литейной формы,

причем уплотнение формовочного материала включает приложение давления к питательной системе таким образом, что действие фиксирующих средств преодолевается, и трубчатое тело проталкивается дальше в канавку, на третью глубину.

16. Способ по п. 15, в котором преодолевают действие фиксирующих средств таким образом, что трубчатое тело проталкивается дальше в канавку, на третью глубину, при этом третья глубина составляет по меньшей мере 50% от первой глубины.

17. Способ по п. 15 или 16, в котором уплотнение формовочного материала включает приложение давления трамбования, составляющего по меньшей мере 30 Н/см2.

| Молотилка для льна | 1928 |

|

SU14660A1 |

| Способ отливки поршневых колец | 1949 |

|

SU83278A1 |

| DE 102007012117 A1, 18.09.2008 | |||

| DE 29510068 U1, 31.10.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ а-ОКСИ- ИЛИ а-АЛКОКСИ- р.р.р-ТРИХЛОРЭТИЛАМИНОПРОИЗВОДНЫХ 1Д5-ТРИАЗИНА | 0 |

|

SU265112A1 |

Авторы

Даты

2019-04-09—Публикация

2015-09-02—Подача