Настоящее изобретение относится к химической промышленности, а именно - к способу управления процессом получения гидроксиламинсульфата (ГАС), используемого в качестве основного реагента в производстве капролактама.

Известен способ получения ГАС, включающий приготовление реакционной смеси аммиака, кислорода и водяного пара, каталитическое парофазное окисление аммиака, смешение полученного нитрозного газа с водородом, стабилизацию нитрозного газа гидрированием избыточного кислорода в присутствии Ag-Mn катализатора, его двухстадийное концентрирование конденсацией водяных паров, смешение концентрированного монооксида азота с водородом и синтез ГАС в среде разбавленной серной кислоты. Конденсат второй стадии концентрирования нитрозного газа гидрируют водородом в присутствии платинового катализатора в жидкой фазе. Образующийся при этом чистый оксид азота (II) используют для синтеза ГАС, а продукт гидрирования с массовой долей азотной кислоты до 0,45 мас.% вместе с конденсатом первой ступени используют для разбавления концентрированной серной кислоты, обеспечивая тем самым безотходность технологии [заявка ЕВП №0945401, МПК6 С07В 21/14, 1999 г.]. Преимуществом данного способа является получение концентрированного оксида азота (II) и утилизация отходов производства в виде разбавленных растворов азотной кислоты. Однако недостатком данного способа является то, что при стабилизации состава нитрозного газа гидрированием избыточного кислорода на Ag-Mn катализаторе безвозвратно теряется оксид азота (II) и образуются азот и оксид азота (I), которые снижают эффективность работы стадии синтеза ГАС.

Известен также способ получения ГАС, включающий приготовление реакционной смеси аммиака, кислорода и водяного пара, каталитическое парокислородное окисление аммиака, смешение полученного нитрозного газа с водородом, стабилизацию нитрозного газа путем гидрирования на Ag-Mn катализаторе избыточного кислорода на 70-75%, его двухстадийное концентрирование конденсацией паров воды, смешение концентрированного оксида азота (II) с водородом и синтез ГАС в среде разбавленной серной кислоты. В данном способе получения ГАС на стадии стабилизации нитрозного газа избыточный кислород гидрируют на 70-75% вместо обычных 90%. В результате этого на второй стадии концентрирования нитрозного газа образуется конденсат, содержащий в 1,5-2,5 раза больше азотной кислоты по сравнению с предыдущим способом. При его жидкофазном гидрировании образуется больше чистого оксида азота (II). Кроме того, при гидрировании избыточного кислорода на 70-75% в процессе стабилизации нитрозного газа оксид азота (II) практически не теряется и не образуются дополнительно инертные примеси, а объемная доля оксида азота (II) в концентрированном нитрозном газе на 2,3-2,5% больше, чем в предыдущем способе [Патент Украины №50681 А, МПК7 С01В 21/14, 2002 г.].

Общим недостатком обоих вышеописанных способов является сложность схемы в целом, предусматривающей как стадию стабилизации состава нитрозного газа гидрированием части избыточного кислорода, так и стадии жидкофазного гидрирования конденсата второй ступени концентрирования нитрозного газа. Кроме того, схема отличается жесткой взаимосвязью между стадиями окисления аммиака и синтеза ГАС, обусловленной необходимостью сжатия оксида азота (II), что усложняет управление процессом.

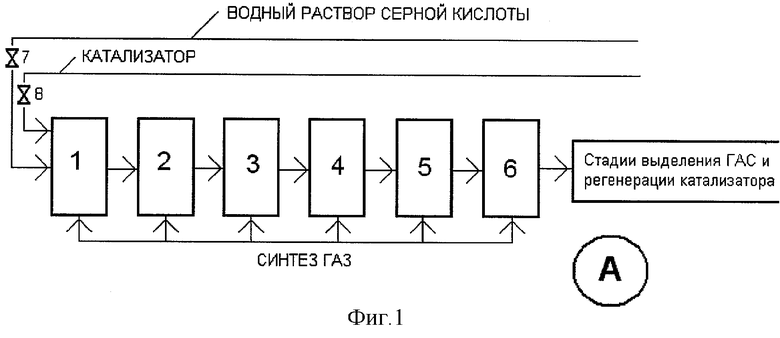

Наиболее близким решением поставленной технической задачи является способ управления процессом получения ГАС по патенту Украины №14329, МПК7 С01В 21/14, в соответствии с которым управление процессом получения ГАС из оксида азота (II), водорода и серной кислоты при избыточном давлении в присутствии катализатора «платина на электрографите» в каскаде реакторов смешения проводят путем регулирования подачи смеси оксида азота (II) и водорода (синтез-газа) в нижнюю часть каждого из реакторов каскада, регулированием подачи водного раствора серной кислоты в первый по ходу движения жидкостного потока реактор каскада и регулированием подачи суспензии катализатора в растворе серной кислоты в первый по ходу движения жидкостного потока реактор каскада. Принципиальная схема осуществления процесса по прототипу приведена на фиг.1.

Недостатком известного способа является его трудная управляемость, что связано с образованием так называемого пенно-газового слоя (ПГС), при этом избегают возможности образования ПГС с помощью различных приемов: установки пеногасителя, оптимизации типа и числа оборотов мешалки и др. Отрицательное действие ПГС заключается в том, что за счет флотации частиц катализатора газообразными компонентами реакционной смеси твердый катализатор концентрируется в ПГС и выходит из зоны основной реакции. Образование ПГС часто носит неуправляемый характер и приводит к пресыщению ПГС верхней части реакционной зоны, забивке ПГС технологического оборудования и выносу части катализатора из реакционной зоны. Вероятность образования ПГС накладывает жесткие ограничения на работу перемешивающего устройства. Образование ПГС может привести к увеличению доли побочных процессов с образованием сульфата аммония. В прототипе для устранения ПГС используют жалюзийную мешалку, которая способствует более эффективному перемешиванию, устраняет образование воронки в жидкой фазе и улучшает безопасность процесса за счет смывания жидкой фазой крышки реактора.

Недостатком прототипа является низкая эффективность процесса за счет уноса (флотации) части катализатора в верхнюю часть реактора, низкий выход целевого продукта и трудная управляемость процессом, объясняемая приведенными выше факторами.

Целью настоящего изобретения является интенсификация процесса, увеличение выхода целевого продукта и улучшение управляемости процессом.

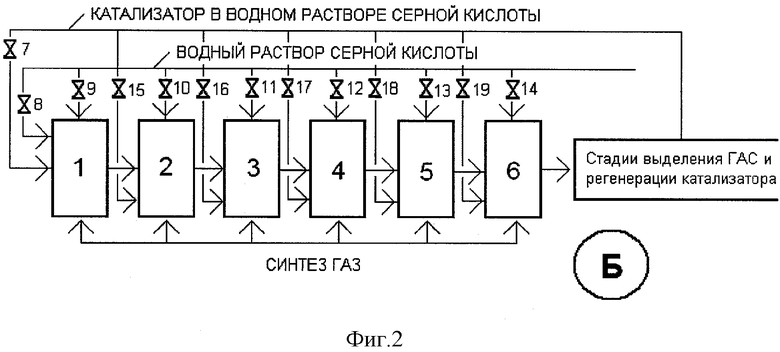

Согласно изобретению поставленная цель достигается способом управления процессом получения ГАС из оксида азота (II), водорода и серной кислоты при избыточном давлении в присутствии катализатора «платина на электрографите» в каскаде реакторов смешения путем регулирования подачи смеси оксида азота (II) и водорода (синтез-газа) в нижнюю часть каждого из реакторов каскада, регулированием подачи водного раствора серной кислоты в первый по ходу движения жидкостного потока реактор каскада и регулированием подачи суспензии катализатора в растворе серной кислоты в первый по ходу движения жидкостного потока реактор каскада. Процесс управления проводят путем дополнительной подачи водного раствора 18-25%-ной серной кислоты в каждый из реакторов каскада и дополнительной подачи суспензии катализатора в растворе серной кислоты в каждый из реакторов каскада таким образом, чтобы концентрация катализатора в каждом реакторе каскада составляла 30-50 г/л.

Проведение процесса подобным образом привело к существенной интенсификации процесса, значительному увеличению выхода целевого продукта и существенно упростило процесс управления процессом.

Существенными отличительными признаками данного способа являются:

1) проведение процесса управления путем дополнительной подачи водного раствора 18-25%-ной серной кислоты в каждый из реакторов каскада;

2) проведение процесса управления путем дополнительной подачи суспензии катализатора в растворе серной кислоты в каждый из реакторов каскада;

3) процесс по п.1) и 2) проводят таким образом, чтобы концентрация катализатора в каждом реакторе каскада составляла 30-50 г/л.

Предлагаемый способ управления процессом получения гидроксиламинсульфата иллюстрируется принципиальной схемой, приведенной на чертежах.

Процесс по заявленному способу осуществляют следующим образом.

Пример 1. Процесс проводят в условиях прототипа (см. фиг.1). Смесь оксида азота (II) и водорода (т.н. синтез-газ) через распределительное устройство подают в каждый из реакторов каскада. Процесс проводят при избыточном давлении 0,3-0,35 МПа в присутствии катализатора «платина на электрографите». Соотношение смеси оксида азота (II) и водорода, подаваемых в нижнюю часть каждого из реакторов каскада, регулируют. Осуществляют регулирование подачи водного раствора серной кислоты в первый по ходу движения жидкостного поток реактор каскада (см. поз.7 на схеме). Осуществляют также регулирование подачи суспензии катализатора в растворе серной кислоты, подаваемой в первый по ходу движения жидкостного потока реактор каскада (см. поз.8 на схеме). Синтез ГАС проводят при интенсивном перемешивании жалюзийной мешалкой. Верхняя зона реактора снабжена жалюзийным пеногасителем для ликвидации образования ПГС. Отходящие (хвостовые) газы стадии синтеза ГАС направляют на сжигание. Продукты синтеза направляют в продуктовую секцию (не показана). Результаты ведения процесса приведены в таблице.

Примеры 2-6. Процесс проводят в условиях заявляемого способа (см. фиг.2). Смесь оксида азота (II) и водорода (т.н. синтез-газ) через распределительное устройство подают в каждый из реакторов каскада. Процесс проводят при избыточном давлении в присутствии катализатора «платина на электрографите». Соотношение смеси оксида азота (II) и водорода, подаваемых в нижнюю часть каждого из реакторов каскада, регулируют. Осуществляют регулирование подачи водного раствора серной кислоты в первый по ходу движения жидкостного поток реактор каскада (см. поз.7 на схеме). Осуществляют также регулирование подачи суспензии катализатора в растворе серной кислоты, подаваемой в первый по ходу движения жидкостного потока реактор каскада (см. поз.8 на схеме). Дополнительно осуществляют регулируемую подачу водного раствора 18-25%-ной серной кислоты в каждый из реакторов каскада (см. поз.9, 10, 11, 12, 13 и 14 на схеме). Дополнительно осуществляют регулируемую подачу суспензии катализатора в растворе серной кислоты в каждый из реакторов каскада (см. поз.15, 16, 17, 18 и 19 на схеме). Дополнительные подачи осуществляют таким образом, чтобы концентрация катализатора в каждом реакторе каскада составляла 30-50 г/л. Синтез ГАС проводят при интенсивном перемешивании жалюзийной мешалкой. Верхняя зона реактора снабжена жалюзийным пеногасителем для ликвидации образования ПГС. Отходящие (хвостовые) газы стадии синтеза ГАС направляют на сжигание. Продукты синтеза направляют в продуктовую секцию (не показана). Результаты ведения процесса приведены в таблице.

Как видно из приведенных в таблице данных, организация управления процессом по заявленному способу позволяет более чем в 3 раза снизить содержание NO в отходящих газах, что свидетельствует о более глубоком протекании процесса синтеза ГАС по сравнению с прототипом. По сравнению с прототипом также увеличивается выход основного продукта реакции - ГАС. Способ характеризуется значительной легкостью в управлении. Дополнительная подача водного раствора 18-25%-ной кислоты и суспензии катализатора в растворе серной кислоты каждый из реакторов каскада позволяет поддерживать возрастающий градиент концентрации катализатора в пределах 30-50 г/л и за счет этого обеспечить более глубокое протекание процесса по всему каскаду реакторов.

2) наличие регулированной подачи синтез-газа в нижнюю часть каждого из реакторов каскада;

3) наличие регулированной подачи водного раствора серной кислоты в первый по ходу реактор каскада;

4) наличие регулированной подачи суспензии катализатора в растворе серной кислоты в первый по ходу реактор каскада;

5) дополнительная подача водного раствора 18-25%-ной серной кислоты в каждый из реакторов каскада;

6) дополнительная подача суспензии катализатора в растворе серной кислоты в каждый из реакторов каскада.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2005 |

|

RU2287482C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2018 |

|

RU2690931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2005 |

|

RU2287481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2717515C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2702575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2002 |

|

RU2241662C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2045471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257339C1 |

Изобретение относится к химической промышленности, а именно - к способу управления процессом получения гидроксиламинсульфата, применяемого в синтезе капролактама. Способ управления процессом получения гидроксиламинсульфата (ГАС) включает получение его из оксида азота (II), водорода и серной кислоты при избыточном давлении в присутствии катализатора "платина на электрографите" в каскаде реакторов, смешение путем регулирования подачи смеси оксида азота (II) и водорода (синтез-газа) в нижнюю часть каждого из реакторов каскада, регулирование подачи водного раствора серной кислоты в первый по ходу движения жидкостного потока реактор каскада и регулирование подачи суспензии катализатора в растворе серной кислоты в первый по ходу движения жидкостного потока реактор каскада. В предлагаемом способе процесс управления проводят путем дополнительной подачи водного раствора 18-25%-ной серной кислоты в каждый из реакторов каскада и дополнительной подачи суспензии катализатора в растворе серной кислоты в каждый из реакторов каскада таким образом, чтобы концентрация катализатора в каждом реакторе каскада составляла 30-50 г/л. Технический результат заключается в более глубоком протекании основной реакции синтеза ГАС, что позволяет более чем в 3 раза снизить содержание NO в отходящих газах, увеличить выход основного продукта реакции - ГАС. 1 табл., 1 ил.

Способ управления процессом получения гидроксиламинсульфата из оксида азота (II), водорода и серной кислоты при избыточном давлении в присутствии катализатора "платина на электрографите" в каскаде реакторов, смешения путем регулирования подачи смеси оксида азота (II) и водорода (синтез-газа) в нижнюю часть каждого из реакторов каскада, регулирования подачи водного раствора серной кислоты в первый по ходу движения жидкостного потока реактор каскада и регулирования подачи суспензии катализатора в растворе серной кислоты в первый по ходу движения жидкостного потока реактор каскада, отличающийся тем, что процесс управления проводят путем дополнительной подачи водного раствора 18-25%-ной серной кислоты в каждый из реакторов каскада и дополнительной подачи суспензии катализатора в растворе серной кислоты в каждый из реакторов каскада таким образом, чтобы концентрация катализатора в каждом реакторе каскада составляла 30-50 г/л.

| Способ получения гидроксиламинсульфата | 1988 |

|

SU1599302A1 |

| Способ получения гидроксиламинсульфата | 1983 |

|

SU1214584A1 |

| Способ получения гидроксиламинсульфата | 1984 |

|

SU1237629A1 |

| Способ получения гидроксиламинсульфата в барботажном колонном реакторе | 1988 |

|

SU1627508A1 |

| Способ непрерывного получения раствора гидроксиламинсульфата | 1986 |

|

SU1460034A1 |

| Цифровое индикаторное устройство | 1975 |

|

SU535514A1 |

| Устройство для испытания изделий на ударные нагрузки | 1984 |

|

SU1179120A2 |

Авторы

Даты

2007-09-10—Публикация

2006-01-10—Подача